1.本发明属于聚合物成型加工技术领域,尤其涉及一种复杂结构聚合物泡沫产品制备方法和工艺路线。

背景技术:

2.本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.聚合物泡沫具有密度低、比表面积大、耐腐蚀、隔热消声、减震缓冲等优异特性,广泛应用于建筑、交通运输、汽车、物流包装、航空航天、国防军工等工业领域。微孔发泡是一种以超临界二氧化碳或超临界氮气为发泡剂的先进绿色发泡技术。微孔发泡技术可以分为釜压发泡、挤出发泡、注塑发泡三大类。其中,釜压发泡是目前工业化应用最广泛的微孔发泡技术。对于釜压发泡工艺,发泡剂(超临界二氧化碳或超临界氮气)是在一定温度条件下通过静态扩散逐渐渗入到聚合物坯料中的,由于发泡剂在聚合物中的扩散速率比较小,导致需要的扩散时间通常非常长,尤其是对于具有厚壁结构的聚合物坯料,这严重限制了釜压发泡的生产效率,并且常规的釜压发泡技术也难以制备具有三维复杂镂空结构的聚合物泡沫制品,所制备的聚合物泡沫制品的密度也相对较高。

技术实现要素:

4.本发明针对常规釜压发泡工艺生产效率不高的技术问题,提出了一种复杂结构聚合物泡沫产品的制备方法。首先,利用增材制造技术制备具有三维复杂镂空结构的聚合物预制坯;然后,将具有三维复杂镂空结构的预制坯转移至预热的发泡釜中;接下来,向发泡釜中充入超临界流体发泡剂至一定压力,并在设定温度条件下静置一段时间;最后,泄压发泡,打开发泡釜并取出聚合物泡沫产品。该工艺方法可以制备具有复杂结构的轻量化聚合物泡沫制品,同时利用增材制造技术制备的具有镂空结构的预制坯具有大的比较表面积,因而可以加快超临界流体向预制坯中的扩散效率,从而缩短超临界流体的扩散时间,提高发泡效率。

5.为了实现上述目的,本发明公开如下技术方案:

6.本发明提供的一种复杂结构聚合物泡沫产品的制备方法,包括如下步骤:

7.s1、利用3d建模软件设计具有三维复杂镂空结构的预制坯模型,将预制坯模型导入至增材制造设备中,利用增材制造技术制备具有三维复杂镂空结构的聚合物预制坯;

8.s2、打开反应釜,将增材制造的聚合物预制坯转移至预热的反应釜中;

9.s3、密封反应釜,并向反应釜中充入超临界流体至预设压力,并在设定的温度和压力条件下保温保压一定时间,使得聚合物预制坯吸附足量的超临界流体;

10.s4、泄压发泡,取出发泡样品。

11.进一步的,在s1中增材制造技术为熔融沉积技术(fdm)、选择性激光烧结技术

(sls)、立体光固化成型技术(sla)或其他热熔融沉积/打印技术,优选采用熔融沉积的方式打印制备具有三维复杂镂空结构的预制坯,熔融沉积时喷头温度范围为160℃~260℃,打印底板温度为20℃~80℃,打印层高为0.1mm~0.3mm,打印速度为5mm/s~50mm/s。

12.进一步的,在s1中,所述镂空结构是指预制坯模型内部具有完全相互连通或部分相互连通的孔状、格状等结构,镂空结构能够赋予预制坯更大的比表面积,从而加快发泡阶段超临界流体向预制坯的扩散速率,以缩短饱和时间,提高发泡成型效率。

13.进一步的,在s1中,采用的聚合物为热塑性弹性体类高分子材料,包括热塑性聚氨酯(tpu)、聚酯弹性体(tpee)、聚对苯二甲酸己二酸丁二醇酯(pbat)、聚醚嵌段聚酰胺(peba)、聚烯类热塑性弹性体(poe)、乙烯-醋酸乙烯共聚物(eva)等。

14.进一步的,在s2中,反应釜预热的温度为80℃~160℃,进一步优选的温度范围为100℃~150℃。

15.进一步的,在s3中,向反应釜中充入的超临界流体为超临界二氧化碳、超临界氮气或者超临界二氧化碳和超临界氮气的混合物,压力范围为5mpa~60mpa,进一步优选的压力范围为10mpa~30mpa。

16.进一步的,在s3中,温度为100-175℃。

17.进一步的,在s3中,保温保压时间范围为0.05h~10h,进一步优选的范围为0.1h~2h。

18.本发明的有益效果为:

19.本发明利用增强制造技术制备的聚合物预制坯具有三维复杂镂空结构,能够在保证预制坯一定结构强度的同时,赋予预制坯更大的比表面积和更小的壁厚,以显著减少釜压发泡阶段超临界流体扩散渗入聚合物预制坯需要的时间,从而提高釜压发泡效率,实现复杂结构聚合物泡沫制品的高效制备,同时制备的聚合物泡沫制品具有更低的表观密度。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

21.图1为本发明实施例中使用的釜压发泡装置的示意图。

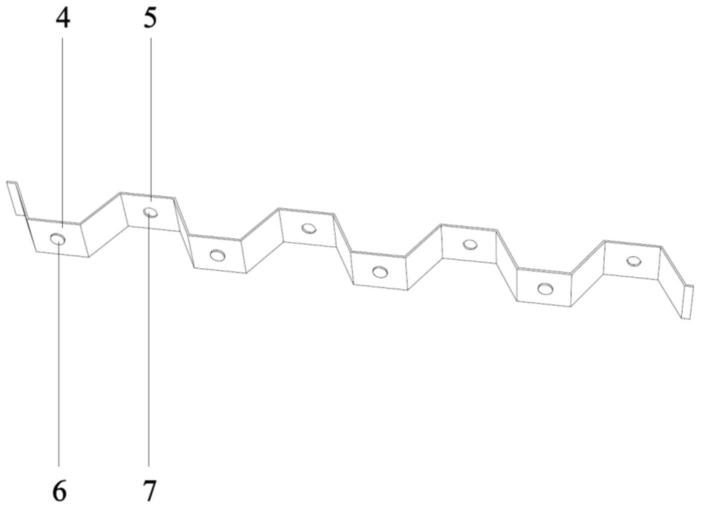

22.图2为本发明实施例1中利用增强制造技术制备的具有镂空结构的预制坯。

23.图3为本发明实施例1中利用釜压发泡制得的聚合物泡沫制品。

24.图4为本发明实施例1中聚合物泡沫制品的内部泡孔结构。

25.图中标记代表:1-氮气储罐、2-氮气增压泵、3-二氧化碳储罐、4-二氧化碳增压泵、5-截止阀、6-发泡釜、7-液压控制单元、8-温度控制单元、9-液压系统、10-排气球阀、11-增材制造的预制坯、12-聚合物泡沫制品。

具体实施方式

26.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

27.图1为本发明实施例中使用的釜压发泡装置的示意图。下面结合图1进一步说明。

28.实施例1

29.原料为热塑性聚氨酯(tpu)丝材,其密度为1.21g/cm3(@23℃),硬度为95a,基于本技术发明方案的加工流程如下:

30.第一步,利用三维造型软件建造具有三维复杂镂空结构的tpu预制坯模型,将预制坯模型导入至flashprint软件中进行切片处理,然后将切片处理的模型导入至fdm设备系统中,利用熔融沉积技术制备tpu预制坯11,如图2所示,打印喷头温度为210℃,底板温度为40℃,打印速度为10mm/s,打印层高为0.18mm。

31.第二步,待打印完成后,打开发泡釜6,将增材制造的tpu预制坯11转移至预热的发泡釜6中,釜内设定的温度为125℃。

32.第三步,关闭并密封发泡釜6,利用氮气增压泵2将氮气储罐1中的氮气泵入发泡釜6中,直至发泡釜6中的压力升高至6mpa,接着利用二氧化碳增压泵4将二氧化碳储罐3中的二氧化碳泵入发泡釜6中,直至发泡釜6中压力升高至15mpa。

33.第四步,在15mpa和125℃的条件下保温保压0.1h,直至tpu预制坯10中扩散渗入足量的氮气和二氧化碳;

34.第五步,打开与发泡釜6相连的排气球阀10,进行泄压发泡,最后打开发泡釜6,即得到制备的tpu泡沫制品12,如图3所示。

35.在实施例1中,最终制得的tpu泡沫的表观密度为0.075g/cm3,泡孔形貌均匀且具有闭孔结构,如图4所示,泡孔平均尺寸为48μm。

36.实施例2

37.原料为生物可降解塑料聚对苯二甲酸己二酸丁二醇酯(pbat)丝材,其密度为1.27g/cm3(@23℃),硬度为80a,基于本技术发明方案的加工流程如下:

38.第一步,利用三维造型软件建造具有三维复杂镂空结构的pbat预制坯模型,将预制坯模型导入至flashprint软件中进行切片处理,然后将切片处理的模型导入至fdm设备系统中,利用熔融沉积技术制备pbat预制坯,打印喷头温度为160℃,底板温度为20℃,打印速度为5mm/s,打印层高为0.1mm。

39.第二步,待打印完成后,打开发泡釜6,将增材制造的pbat预制坯转移至预热的发泡釜6中,釜内设定的温度为100℃。

40.第三步,关闭并密封发泡釜6,利用氮气增压泵2将氮气储罐1中的氮气泵入发泡釜6中,直至发泡釜6中的压力升高至10mpa,接着利用二氧化碳增压泵4将二氧化碳储罐3中的二氧化碳泵入发泡釜6中,直至发泡釜6中压力升高至30mpa。

41.第四步,在30mpa和100℃的条件下保温保压0.2h,直至pbat预制坯中扩散渗入足量的氮气和二氧化碳;

42.第五步,打开与发泡釜6相连的排气球阀10,进行泄压发泡,最后打开发泡釜6,即得到制备的pbat泡沫制品,如图3所示。

43.在实施例2中,最终制得的pbat泡沫制品的表观密度低至0.058g/cm3,泡孔形貌均匀且具有闭孔结构,泡孔平均尺寸为15μm。

44.实施例3

45.原料为聚酯弹性体(tpee)丝材,其密度为1.22g/cm3(@23℃),硬度为63d,基于本技术发明方案的加工流程如下:

46.第一步,利用三维造型软件建造具有三维复杂镂空结构的tpee预制坯模型,将预制坯模型导入至flashprint软件中进行切片处理,然后将切片处理的模型导入至fdm设备系统中,利用熔融沉积技术制备tpee预制坯,打印喷头温度为260℃,底板温度为80℃,打印速度为50mm/s,打印层高为0.3mm。

47.第二步,待打印完成后,打开发泡釜6,将增材制造的tpee预制坯转移至预热的发泡釜6中,釜内设定的温度为175℃。

48.第三步,关闭并密封发泡釜6,利用氮气增压泵2将氮气储罐1中的氮气泵入发泡釜6中,直至发泡釜6中的压力升高至2mpa,接着利用二氧化碳增压泵4将二氧化碳储罐3中的二氧化碳泵入发泡釜6中,直至发泡釜6中压力升高至10mpa。

49.第四步,在10mpa和175℃的条件下保温保压2h,直至tpee预制坯中扩散渗入足量的氮气和二氧化碳;

50.第五步,打开与发泡釜6相连的排气球阀10,进行泄压发泡,最后打开发泡釜6,即得到制备的tpee泡沫制品,如图3所示。

51.在实施例3中,最终制得的tpee泡沫制品的表观密度低至0.12g/cm3,泡孔形貌均匀且具有闭孔结构,泡孔平均尺寸为82μm。

52.实施例4

53.原料为聚醚嵌段聚酰胺(peba)丝材,其密度为1.00g/cm3(@23℃),硬度为54d,基于本技术发明方案的加工流程如下:

54.第一步,利用三维造型软件建造具有三维复杂镂空结构的peba预制坯模型,将预制坯模型导入至flashprint软件中进行切片处理,然后将切片处理的模型导入至fdm设备系统中,利用熔融沉积技术制备peba预制坯,打印喷头温度为220℃,底板温度为60℃,打印速度为20mm/s,打印层高为0.2mm。

55.第二步,待打印完成后,打开发泡釜6,将增材制造的peba预制坯转移至预热的发泡釜6中,釜内设定的温度为135℃。

56.第三步,关闭并密封发泡釜6,利用氮气增压泵2将氮气储罐1中的氮气泵入发泡釜6中,直至发泡釜6中的压力升高至9mpa,接着利用二氧化碳增压泵4将二氧化碳储罐3中的二氧化碳泵入发泡釜6中,直至发泡釜6中压力升高至25mpa。

57.第四步,在25mpa和135℃的条件下保温保压0.3h,直至peba预制坯中扩散渗入足量的氮气和二氧化碳;

58.第五步,打开与发泡釜6相连的排气球阀10,进行泄压发泡,最后打开发泡釜6,即得到制备的peba泡沫制品,如图3所示。

59.在实施例4中,最终制得的peba泡沫制品的表观密度低至0.04g/cm3,泡孔形貌均匀且具有闭孔结构,泡孔平均尺寸为25μm。

60.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。