1.本技术涉及液压控制的技术领域,尤其是涉及一种压差式自动压油装置。

背景技术:

2.目前,注油泵用于向机械轴承等其他机械零件添加润滑油,注油泵常自带储油罐,储油罐的底部安装有进油管,进油管用于与真空注油机连接。储油罐的侧壁上开设有溢流孔,溢流孔内安装有开关阀,且储油罐内设置有液位计。

3.当注油泵工作时,通过真空注油机向储油罐内添加油剂,开关阀打开,当储油罐内的油位达到溢流孔的高度时,油剂从溢流阀内流出,从而为机械零件添加润滑油。当储油罐内的油剂添加完毕时,储油罐内的油剂继续通过开关阀排出,当通过液位件检测到储油罐内的油剂低于溢流孔的高度时,开关阀关闭。其中,通过设置开关阀使外界的空气不易进入储油罐内,从而使储油罐内的油剂不易与空气中的气体发生氧化反应。

4.针对上述中的相关技术,发明人认为上述技术方案中,在对储油罐内的油剂进行排放控制时,需要液位计和开关阀协同作用,现需要一种机械结构代替电子控制的方式,实现对油剂排放控制的同时,使储油罐内保持真空状态以配合真空注油机的使用。

技术实现要素:

5.为了在使外界的空气不易进入储油管内的同时,实现储油管内油剂的自动控制排放,本技术提供一种压差式自动压油装置。

6.本技术提供的一种压差式自动压油装置采用如下的技术方案:一种压差式自动压油装置,包括储油罐、滑移设置于所述储油罐内的活塞部以及用于与所述活塞部相抵接的挤压弹簧,所述活塞部将所述储油罐的内部空腔分隔成储油腔和无油腔,所述无油腔位于所述储油腔的上方,所述挤压弹簧位于所述无油腔内,所述活塞部的周向外侧壁上设置有用于与储油罐的内侧壁相抵接的第一密封圈,所述储油罐的侧壁上开设有溢流孔。

7.通过采用上述技术方案,当通过真空注油机向储油腔内添加油剂时,储油腔的油位上升,且超过溢流孔的高度,油剂从溢流孔内流出,此时挤压弹簧收缩。当真空注油机注油完毕后,挤压弹簧挤压活塞部,使活塞部向下滑移运动,当第一密封圈下降到溢流孔的高度时,第一密封圈堵塞溢流孔,从而使油剂停止溢出。在过程中,由于油剂本身对溢流孔的占据以及第一密封圈对溢流孔的堵塞,以使外界的空气不易进入储油罐内。

8.同时,当储油罐因受外力发生一定程度的倾斜时,由于挤压弹簧对活塞板的挤压作用,使储油腔内的油剂的油位所在平面与顶部端盖的平面相平行,并通过第一密封圈作用,使储油罐在发生一定程度的倾斜的,储油腔内的油剂也不易从溢流孔内流出。

9.可选的,所述活塞部上设置有用于与所述储油罐的内侧壁相抵接的第二密封圈,所述第二密封圈位于所述第一密封圈的上方。

10.通过采用上述技术方案,当由于设备老化等原因,使外界的空气进入储油罐内后,

通过第二密封圈的作用,使空气不易进入无油腔内,此时空气停留在第一密封圈和第二密封圈之间。若未设置第二密封圈,使空气进入无油腔内时,由于活塞部的不断滑移,存在空气从无油腔进入储油腔内的风险,通过设置第二密封圈,减小了空气进入储油腔内的风险。同时,有由于挤压弹簧的作用,使活塞板持续挤压储油腔内的油剂,从而使储油腔内的油剂充满整个储油腔,进一步减小储油腔内进入空气的风险。

11.可选的,所述第一密封圈上开设有第一弹性间隙,所述第一密封圈上设置有用与储油罐的内侧壁相抵接的第一密封部,所述第一密封部具有抵紧所述储油罐内侧壁的弹性势能。

12.通过采用上述技术方案,通过设置第一密封部,提高了密封圈与储油管之间的密封性,使储油管在平放或者倾斜放置式,储油罐。

13.可选的,所述活塞部包括与所述挤压弹簧相抵接的活塞板以及设置于所述活塞板上方的安装筒,所述安装筒与所述活塞板围成供所述挤压弹簧的端部嵌入的安装腔,所述第一密封圈和所述第二密封圈均设置在所述安装筒上,所述挤压弹簧的半径从上到下逐渐变小。

14.通过采用上述技术方案,通过开设安装腔,使挤压弹簧部分能够嵌入活塞部内,对挤压弹簧进行定位的同时,提高无油腔内的空间利用率。同时,通过挤压弹簧的半径从上到下逐渐变小,使挤压弹簧在伸缩的过程中,挤压弹簧不易与安装筒的顶部侧壁产生干涉,以使挤压弹簧能够更好地伸缩。

15.可选的,所述第一密封圈于所述第一弹性间隙内设置有第一填充件,所述第一填充件用于将所述第一密封部压紧在所述储油罐的内侧壁上。

16.通过采用上述技术方案,通过设置第一填充件,使第一填充件挤压第一密封部,从而使第一密封部能够更好地抵紧储油罐的内侧壁。

17.可选的,所述安装筒具有凸出部,所述凸出部的上侧壁与所述第一密封圈的下侧壁相抵接,所述活塞板的周向外侧壁和所述凸出部共同上开设有安装槽,所述安装槽设置有抬升件,所述挤压弹簧用于挤压所述抬升件远离储油罐内侧壁的一侧。

18.通过采用上述技术方案,由于挤压弹簧的挤压,抬升件远离储油罐内侧壁的一测向下发生一定程度的倾斜,此时,抬升件靠近储油罐内侧壁的一侧向上发生一定程度的倾斜,从而使第一密封圈向上方移动,进而使第一填充件能够更好地挤压第一密封部,从而提高第一密封部与储油罐之间的密封性。

19.可选的,所述安装筒的内侧壁开设有安装槽,所述安装槽位于所述第一密封圈和所述第二密封圈之间,所述安装槽具有顶部槽壁和底部槽壁,所述安装筒于所述安装槽设置有用于挤压所述顶部槽壁和所述底部槽壁的挤压件。

20.通过采用上述技术方案,通过在第一密封圈的上方设置挤压件,使挤压件能够对第一填充件施加向下移动的力,从而使第一填充件能够更好地挤压第一密封部,从而提高第一密封部与储油罐之间的密封性。同时,通过挤压件对安装筒位于挤压件上方的力的作用,使安装筒位于挤压件上方的部分能够更好地抵紧储油罐的内侧壁,从而使第二密封圈能够更好地抵紧储油罐的内侧壁。

21.可选的,所述顶部槽壁从靠近储油罐内侧壁的一侧到远离储油罐内侧壁的一侧倾斜向上设置。

22.通过采用上述技术方案,使抬升件对安装筒位于挤压件上方的部分施加竖直向上的力的同时,对其施加水平方向的力,且该水平方向的力朝向储油罐的内侧壁,从而使第二密封圈能够更好地抵紧储油罐的内侧壁。

23.可选的,所述第二密封圈上开设有第二弹性间隙,所述第二密封圈具有与所述储油罐的内侧壁相抵接的第二密封部,所述第二密封圈于所述第二弹性间隙内设置有第二填充件;所述挤压件的顶部与所述顶部槽壁相抵紧,所述顶部槽壁上开设有滑移腔,所述安装筒于所述滑移腔内设置有滑移件,所述滑移件的一端与所述第二密封圈的底部相抵接,所述滑移件的另一端与所述挤压件的顶部相抵接。

24.通过采用上述技术方案,通过滑移件对第二密封圈的底部的挤压,使第二填充件能够更好地嵌入第二弹性间隙内,从而挤压第二密封部,使第二密封部能够更好地抵紧储油罐的内侧壁。

25.可选的,所述底部槽壁上开设有连通腔,所述安装筒于所述连通腔内设置有连接件,所述连接件的顶部与所述挤压件的底部相抵接,所述连接件的底部与所述第一填充件的顶部相抵接。

26.通过采用上述技术方案,通过设置连接件,使连接件挤压第一填充件,以使第一填充件具有向下移动的趋势,从而趋势第一密封部抵紧储油罐的内侧壁。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置第一密封圈,使外界的空气不易进入储油腔内,同时通过挤压弹簧,使注油完成后,活塞部能够在挤压挤压弹簧的作用下,自动向下移动,并挤压储油腔内的油剂;2.通过挤压件和滑移件,使第二密封部能够更好地抵紧储油罐的内侧壁;3.通过设置抬升件,使第一密封部能够更好地抵紧储油罐的内侧壁。

附图说明

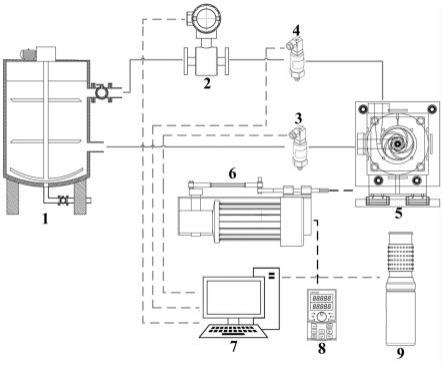

28.图1是实施例1中的压差式自动压油装置的整体结构示意图。

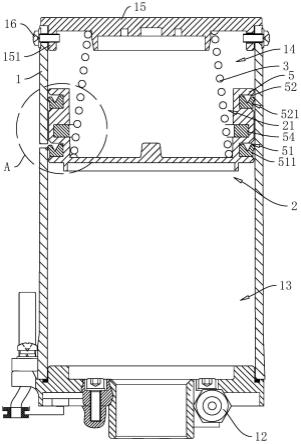

29.图2是图1中a部的放大图。

30.图3是实施例2中的储油罐和活塞部的局部结构示意图。

31.图4是图3中b部放大图。

32.图5是实施例2中的活塞板与抬升件的爆炸示意图。

33.附图标记说明:1、储油罐;11、溢流孔;12、进油管;13、储油腔;14、无油腔;15、顶部端盖;151、安装环;16、锁紧螺钉;2、活塞部;21、安装腔;3、挤压弹簧;4、活塞板;41、第一放置槽;42、第一抵接条;5、安装筒;51、第一密封槽;511、第一密封圈;512、第一弹性间隙;513、第一密封部;514、第一填充件;5141、第一填充部;5142、第一抵接部;52、第二密封槽;521、第二密封圈;522、第二弹性间隙;523、第二密封部;524、第二填充件;53、安装槽;531、顶部槽壁;532、底部槽壁;54、挤压件;541、三角件;5411、定位环槽;55、连通腔;551、连接件;56、滑移腔;561、滑移件;57、凸出部;571、第二放置槽;572、第二抵接条;573、延伸环;58、抬升槽;581、抬升件。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.实施例1:参照图1与图2,压差式自动压油装置包括储油罐1、滑移设置于储油罐1内的活塞部2以及挤压弹簧3。储油罐1的侧壁上开设有溢流孔11,储油罐1的底部设置有进油管12,进油管12用于与真空注油机相连接。活塞部2将储油罐1内的空腔分隔成储油腔13和无油腔14,储油腔13位于无油腔14的下方,且挤压弹簧3位于无油腔14内,挤压弹簧3的底端用于与活塞部2相抵接。活塞部2的周向外侧壁上开设有与储油罐1的内侧壁相抵接的第一密封圈511。

36.参照图1与图2,压差式自动压油装置出油时,通过真空注油机向储油腔13内添加油剂,此时活塞部2向上移动,无油腔14的体积减小,当储油腔13内的油剂高度高于溢流孔11的高度,且第一密封圈511滑移运动到溢流孔11的上方时,油剂从储油腔13内流出。当真空注油机停止注油时,在挤压弹簧3的挤压作用和油剂自身重力的作用下,活塞部2、油位高度以及第一密封圈511同步下降,当第一密封圈511下降到溢流孔11的高度时,第一密封圈511堵塞溢流孔11,油剂停止流出。

37.参照图1与图2,其中,在油剂从溢流孔11内流出的过程中,由于油剂自身填充溢流孔11,使空气不易通过溢流孔11进入储油腔13内;同时,当油剂不从溢流孔11内流出时,第一密封圈511堵塞溢流孔11,从而使外界的空气不易通过溢流孔11进入储油腔13内,进而使压差式自动压油装置在工作和闲职状态下,储油腔13内均不易进入空气。其中,当真空注油机向储油腔13内添加油剂的速率加快时,储油腔13内的油位升高,此时,挤压弹簧3的收缩量增加,挤压弹簧3对活塞部2产生的压力增加,在挤压弹簧3的挤压作用下,油剂从溢流孔11内流出的速率增加,最终使溢流孔11内油剂流出的速率与进油管12内的进油速率相等,即:当真空注油机的注油速率一定时,第一密封圈511于储油腔13内的高度稳定不变,当注油完成后,第一密封圈511在挤压弹簧3的作用下,滑移运动到与溢流孔11相对应的高度。

38.参照图2,活塞部2包括呈圆盘状的活塞板4以及与活塞板4一体连接的安装筒5,安装筒5位于活塞板4的上方。安装筒5上开设有供第一密封圈511放置且呈环状设置的第一密封槽51。第一密封圈511的上端面开设有第一弹性间隙512,本实施例中,第一弹性间隙512的纵截面优选为v型。第一密封圈511上设置有朝向储油罐1的内侧壁方向弯折设置的第一密封部513,第一密封部513与储油罐1的内侧壁相抵接且具有抵紧储油罐1内侧壁的弹性势能。

39.参照图2,同时,安装筒5的周向外侧壁上开设有呈环状设置的第二密封槽52,第二密封槽52内放置有第二密封圈521,第二密封圈521位于第一密封圈511的上方。第二密封圈521的形状与第二密封圈521的形状相同,第二密封圈521上开设有供呈v型设置的第二弹性间隙522,且第二密封圈521具有与储油罐1的内侧壁相抵接的第二密封部523。本实施例中,活塞部2采用柔性材质制成,例如橡胶等各类胶体,同时第一密封圈511和第二密封圈521也采用柔性材质,且本实施例中,第一密封圈511和第二密封圈521均采用氟橡胶,氟橡胶具有良好的耐油性,以提高压差式自动压油装置的密封性。

40.参照图2,当由于设备的长时间使用出现老化等现象时,此时即使有部分空气通过溢流孔11进入储油罐1内,由于第二密封圈521的作用,空气不易向上流动进入无油腔14内。

同时,由于挤压弹簧3的作用,活塞板4持续压紧储油腔13内的油剂,此时储油腔13内产生一定的油压,即在挤压弹簧3的压力作用下,油剂充满整个储油腔13,即储油腔13内没有空间可供空气进入。此时,储油腔13内的最高油位为第一密封部513的下侧壁高度。所以即使由于设备老化等原因,外界的空气也不易进入储油腔13和无油腔14内,此时外界的空气仅会停留在第一密封圈511和第二密封圈521之间。

41.参照图1,其中,安装筒5和活塞板4围成供挤压弹簧3的端部嵌入的安装腔21,本实施例中,挤压弹簧3的半径从上到下逐渐变大,以使挤压弹簧3的伸缩的过程中,挤压弹簧3的外侧壁不易与安装筒5的上侧壁以及安装筒5的内侧壁产生干涉。

42.参照图1,储油罐1具有顶部端盖15,顶部端盖15的底部一体连接有与储油罐1的内侧壁相抵接的安装环151,储油罐1的外侧壁上设置有锁紧螺钉16,锁紧螺钉16与安装环151螺纹连接,从而将顶部端盖15固定在储油罐1上。其中,顶部端盖15上设置有气密芯(图中未示出),从而可在初始状态下,通过抽气装置将无油腔14内的空气抽出。其中,挤压弹簧3的一端与顶部端盖15抵接,另一端与活塞板4相抵接,且挤压弹簧3始终处于压缩状态。

43.参照图2,进一步的,安装筒5的内侧壁上开设有呈环形设置的安装槽53,安装槽53的位于第一密封槽51和第二密封密封槽之间,安装槽53内填充有挤压件54。安装槽53具有顶部槽壁531和底部槽壁532,挤压件54的上端面挤压顶部槽壁531,以使安装筒5位于挤压件54上方的部分能够更好地抵紧储油罐1的内侧壁,即安装筒5位于挤压件54上方的部分不易朝向远离储油罐1内侧壁的方向弯折。

44.参照图2,其中,挤压件54可以是橡胶圈或者其他弹性圈,也可以是弹簧,本实施例,挤压件54的材质优选为橡胶,且挤压件54与安装筒5过盈配合,以使挤压件54能够更好地与顶部槽壁531和底部槽壁532相抵接,从而使安装筒5发生一定程度的形变。

45.实施例2:参照图3与图4,第一密封圈511于第一弹性间隙512内设置有第一填充件514,本实施例中,第一密封圈511的高度略低于第一密封槽51的高度,即,第一密封圈511的顶部与第一密封槽51的上侧槽壁之间具有一定的间隙。第一填充件514具有嵌入第一弹性间隙512内的第一填充部5141以及位于第一填充部5141上方且与第一填充部5141一体连接的第一抵接部5142,第一填充部5141的纵向截面呈v型,以使第一填充部5141的外侧壁能够更好地与第一密封圈511相贴合。第一抵接部5142与第一密封槽51的上侧槽壁相抵接。其中,第一弹性间隙512和第一填充件514均呈环状。

46.参照图4,由于挤压件54对安装槽53的底部槽壁532的挤压作用,使第一填充件514具有向下移动的趋势,由于第一填充部5141和第一弹性间隙512的纵截面均呈v型设置,所以当第一填充件514具有向下移动的趋势时,第一填充件514具有将第一密封部513压紧在储油罐1内侧壁上的趋势,从而进一步地提高第一密封部513与储油罐1内侧壁之间的密封性。

47.参照图3与图4,进一步的,安装槽53的底部槽壁532上开设有与第一密封槽51相连通的连通腔55,安装筒5于连通腔55内设置有连接件551,连通腔55和连接件551均呈环状设置,连接件551的顶部与挤压件54的底部侧壁相抵接,连接件551的底部与第一填充件514的第一抵接部5142相抵接,且连接件551能够在连通腔55内进行一定程度的滑移。

48.参照图3与图4,通过挤压件54挤压连接件551,连接件551具有向下滑动的移动趋

势,从而使第一填充件514能够更好地插入第一密封圈511的第一弹性间隙512内,进而使第一密封部513能够很好地抵紧储油罐1的内侧壁。

49.参照图4,与实施例1不同在于,安装槽53的顶部槽壁531从靠近储油罐1内侧壁的一侧到远离储油罐1内侧壁的一侧倾斜向上设置,以使挤压件54在对安装筒5位于挤压件54上方的部分产生竖直向上的力的同时,同时对安装筒5位于挤压件54上方的部分产生朝向储油罐1内侧壁且沿水平方向的力,从而使安装筒5于挤压件54上方的部分能够更好地贴合储油罐1的内侧壁。其中,挤压件54上一体连接有三角件541,三角件541的纵截面呈三角形设置,挤压件54通过三角件541与安装槽53的顶部槽壁531相抵接。

50.参照图4,第二密封圈521的上侧壁也略低于第二密封槽52的上侧槽壁,第二密封圈521于第二弹性间隙522内设置有第二填充件524,第二填充件524与第一填充件514的形状相同,第二填充件524用于将第二密封部523压紧在储油罐1的内侧壁上。

51.参照图4,安装槽53的顶部槽壁531上开设有与第二密封槽52相连通的滑移腔56,滑移腔56呈环形且竖直设置,安装筒5于滑移腔56内设置有滑移件561,滑移件561也呈环状设置。滑移件561的底部与三角件541的相抵接,滑移件561的顶部与第二密封圈521的底部相抵接。滑移件561沿竖直方向的长度略大于滑移腔56于竖直方向的长度,且由于第二密封圈521能够产生一定程度的变形,从而使滑移件561的顶部能够部分嵌入第二密封圈521的底部,以使第二密封圈521产生一定程度的形变,进而在滑移件561的挤压作用下,第二密封圈521具有向上移动的趋势,此时第二填充件524能够更加深入的嵌入第二弹性间隙522内,第二填充件524挤压第二密封部523,以使第二密封部523能够更好地抵紧储油罐1的内侧壁。其中,三角件541的顶部开设有供滑移件561的底部嵌入的定位环槽5411,以使滑移件561不易在三角件541上滑动。

52.参照图4,与实施例1的不同之处在于,挤压弹簧3的半径从下到上的变化局势为:先固定不变,再逐渐变小,且挤压弹簧3的半径开始逐渐变小的位置位于安装腔21顶部腔口的下方,且在挤压弹簧3的伸缩过程中,挤压弹簧3半径开始逐渐变小的位置始终位于安装腔21顶部腔口的下方。从而使挤压弹簧3能够与安装筒5的内侧壁相抵接以将安装筒5压紧在储油罐1的内侧壁上。同时使挤压弹簧3在伸缩的过程中,挤压弹簧3不易与安装筒5的上侧壁产生干涉。

53.参照图4,由于安装筒5开设有第一密封槽51,从而在安装筒5上形成凸出部57,凸出部57的上侧壁为第一密封槽51的下侧槽壁。凸出部57和活塞板4的周向外侧壁上共同开设有抬升槽58,抬升槽58内设置有抬升件581。压紧弹簧的底端作用于抬升件581远离储油罐1内侧壁的一侧,抬升件581靠近储油罐1内侧壁的一侧作用于第一密封槽51内的第一密封圈511。

54.参照图4,由于活塞板4采用柔性材质支撑,从而能够发生一定程度的形变,且挤压弹簧3始终处于压缩状态,挤压弹簧3具有将抬升件581远离储油罐1内侧壁的一侧向下挤压的弹性趋势,从而使挤压件54靠近储油罐1内侧壁的一侧具有向上移动的趋势,以使第一密封圈511具有向上移动的趋势,进而使第一填充件514能够更加深入的插入第一弹性间隙512内,第一密封部513能够更好地与储油罐1的内侧壁相抵接。

55.参照图4,同时,凸出部57的下方延伸设置有延伸环573,通过对凸出部57于延伸环573所在位置进行“加厚”处理,使凸出部57于延伸环573所在位置不易发生形变,或者说形

变量较小,以使抬升件581能够以延伸环573所在位置为转动中心进行转动。

56.参照图4与图5,当抬升件581呈一个整环设置时,由于抬升件581采用硬质材料制成,例如金属等材料制成,此时即使在挤压弹簧3的挤压作用下,抬升件581也不易出现内圈下降,外圈翘起的情况。所以本实施例中,抬升件581设置有若干个,若干个抬升件581围成一个环形设置,相对应的,抬升槽58也设置有若干个,抬升件581与抬升槽58一一对应。

57.参照图4,进一步的,活塞板4上开设有与抬升槽58一一对应且与抬升槽58相连通的第一放置槽41,第一放置槽41内嵌入有第一抵接条42,第一抵接条42的顶部与挤压弹簧3相抵接,第一抵接条42的底部与抬升件581的顶部相抵接。凸出部57上开设有与抬升槽58相连通的第二放置槽571,第二放置槽571内嵌入的第二抵接条572,第二抵接条572的顶端与第一密封圈511的底部相抵接,第二抵接条572的底端与抬升件581相抵接。

58.参照图4,通过设置第一抵接条42,能够更好地传递挤压弹簧3对抬升件581施加的弹力,通过设置第二抵接条572,能够使抬升件581更好地趋势第一密封圈511向上移动。

59.当将第一密封圈511和第二密封圈521呈常规的环状设置时,在第一密封圈511和第二密封圈521长时间使用后,第一密封圈511和第二密封圈521容易出现老化,从而使第一密封圈511和第二密封圈521不能够很好地抵紧储油罐1的内侧壁,本实施例中,通过设置第一填充件514和第二填充件524,并通过滑移件561挤压第二填充件524,连接件551和抬升件581挤压第一填充件514,从而趋势第一密封部513和第二密封部523能够更好地与储油罐1的内侧壁相抵接。

60.本技术实施例一种压差式自动压油装置的实施原理为:在对活塞部2和挤压弹簧3进行安装时,可先将第一密封圈511、第一填充件514、第二密封圈521、第二填充件524、第一抵接条42、第二抵接条572、抬升件581、挤压件54、滑移件561以及连接件551嵌入活塞部2的相应部位内,再将挤压弹簧3的端部放置于安装腔21内,然后盖合顶部端盖15;然后通过真空注油机向储油罐1内添加油剂,此时,储油罐1内的空气通过溢流孔11排出,最后当储油罐1内的油位达到溢流孔11的高度时,再将无油腔14内的空气抽出,此时挤压弹簧3与顶部端盖15相抵接且处于压缩状态。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。