1.本发明涉及金属的材料力学性能测试技术,特别涉及一种利用球压痕载荷位移曲线反演材料力学参数的方法。

背景技术:

2.近年来,我国在核电装备制造、石油天然气管网及高速铁路建设方面都取得了令人瞩目的成就,由于这些领域使用环境比较恶劣且特殊,因而相关行业对所使用的金属材料的力学性能有着比较苛刻的要求。为了对服役设备的损伤容限及寿命进行评估和预测,金属材料力学性能的快速在线检测已成为一个十分重要的课题,要求所使用的检测手段操作快捷、可在线、不对设备造成明显破坏且检测结果相对准确可靠等。现有技术中,基于硬度测量而发展起来的压痕测试技术能够实时获取压头压下过程中的位移与载荷,从而提供了比传统硬度测试更为丰富的材料力学性能信息,在实践中采用较为广泛。利用球压痕识别材料力学性能一般指利用球压痕的载荷位移曲线(l-h曲线),通过相关算法,反演被测材料的屈服强度(y),硬板强化指数(n)及应力应变曲线(σ-ε)等力学性能。

3.现有的通过球压痕技术识别材料载荷位移曲线的方法包括:基于球压痕约束因子的经验公式法,该方法不借助于应力应变方程,直接由载荷位移点确定应力应变点;无量纲方程法,该方法首先借助有限元手段寻找特定的代表应变和无量纲方程,然后利用其求解应力应变曲线方程中参数;等能量法,利用能量等效原则求解应力应变曲线方程参数;解析模型法,利用描述压痕变形区应力应变场的扩张球壳模型(expanding cavity model,ecm)建立方程进行求解;以及建立有限元模型和目标函数,通过优化算法反向优化搜索应力应变曲线参数。

4.然而,在实际应用中,传统利用球压痕识别材料力学性能的计算方法可能面临唯一性问题,即由于不同材料参数之间的耦合效应导致的l-h曲线与σ-ε曲线的唯一对应关系受到破坏,导致材料力学性能参数显著不同却对应着极为相近的载荷位移曲线。在这种情况下,利用载荷位移曲线无法推测出确定且唯一的应力应变曲线,使得检测结果的准确度及特异性较低。

技术实现要素:

5.针对上述现有技术中存在的缺陷,本技术提出了一种利用球压痕载荷位移曲线反演材料力学参数的方法,在提升检测准确性的同时克服可能存在的唯一性问题。

6.发明采用的技术方案是:一种利用球压痕载荷位移曲线反演材料力学参数的方法,包括如下步骤:步骤s1,利用球压痕法得到待测材料的载荷位移曲线,同时建立预测载荷位移曲线的插值方法;步骤s2,基于金属材料力学性能无量纲方程,求解得到初始屈服强度y1和初始强化指数n1;步骤s3,绘制屈服强度和强化指数的坐标系,根据所述初始屈服强度y1和初始强化指数n1对应的初始参数坐标点确定若干个局部优化区域,求得所述各局部优化区域内的局部最优参数坐标点;步骤s4,根据各所述局部优化区域内的局部最优参数

坐标点,通过二次函数拟合得到抛物线顶点即为全局最优参数坐标点,所述最优参数坐标点对应最优屈服强度y2和最优强化指数n2,得出所述最优屈服强度y2和最优强化指数n2对应的应力应变曲线。

7.进一步地,所述步骤s1包括:步骤s1.1,建立球压痕有限元模型;创建材料参数与球压痕载荷位移曲线对应的数据库;步骤s1.2,选用三次多项式描述材料的球压痕载荷位移曲线,所述三次多项式为:所述h为压入深度,r为球压痕半径,pm为球压痕meyer硬度,p1、p2、p3、p4为待拟合参数;步骤s1.3,采用方程:描述待测材料的应力应变曲线,所述y为屈服强度,n为强化指数,e为材料的弹性模量,所述弹性模量为已知;步骤s1.4,利用插值函数分别构建p1、p2、p3及p4与y和n之间的关系,根据插值所得p1、p2、p3及p4的值确定给定压入深度h下的球压痕meyer硬度pm,进而计算出给定h下的载荷l,得到待测材料的载荷位移曲线。

8.进一步地,所述步骤s1.4具体方法包括:建立插值函数:

[0009][0010][0011][0012][0013]

通过插值确定多项式系数p1、p2、p3、p4,从而确定给定h下的pm,根据公式l=pma计算所述载荷l,所述a为压痕投影圆面积。

[0014]

进一步地,所述步骤s2包括:步骤s2.1,建立无量纲方程的抽象表达式所述σr为代表应力,所述π为待确定无量纲方程;步骤s2.2,取不同的特征压入深度hr和代表塑性应变εr,对π方程的具体形式进行筛选优化,使待确定方程π独立于强化指数n,最终确定两个代表塑性应变ε

r1

和ε

r2

的参数值,并确定代表塑性应变ε

r1

对应的待确定无量纲方程π1和代表塑性应变ε

r2

对应的待确定无量纲方程π2;步骤s2.3,将塑性应变ε

r1

代入无量纲方程π1,求解得到σ

r1

,将塑性应变ε

r2

代入无量纲方程π2,求解得到σ

r2

,将得到的ε

r1

、σ

r1

和ε

r2

、σ

r2

分别代入方程解得所述初始屈服强度y1和初始强化指数n1。

[0015]

进一步地,所述代表塑性应变ε

r1

=0.011,所述无量纲方程π1的形式为

所述代表塑性应变ε

r2

=0.0135,所述无量纲方程π2的形式为

[0016]

进一步地,所述步骤s3包括:步骤s3.1,以所述初始屈服强度y1和初始强化指数n1对应的初始参数坐标点为中心建立一个矩形的优化区域,将所述优化区域等分为若干个局部优化区域,利用局部优化算法优化得到每个所述局部优化区域内的局部最优参数坐标点;步骤s3.2,判断是否有所述局部优化区域内的局部最优参数坐标点位于局部优化区域的边缘或外部,若否,则进行步骤s4。

[0017]

进一步地,若步骤s3.2中判断结果为是,则进入步骤s3.3:计算误差最小的局部最优参数坐标点,将全部的局部优化区域向具有最小误差的方向移动,重新利用局部优化算法优化得到每个所述局部优化区域内的局部最优参数坐标点,返回步骤s3.2。

[0018]

进一步地,局部优化算法的方法包括:提出误差公式公式中的ci=li/h

i2

,根据公式求得所述局部优化区域内的最小误差error,根据所述局部优化区域内的最小误差error求得对应的所述局部最优参数坐标点。

[0019]

进一步地,所述利用球压痕法测试材料力学性能的方法还包括:步骤s5,根据各所述局部最优参数坐标点分别得出对应的应力应变曲线,并将所有所述局部最优参数坐标点的应力应变曲线和最优参数坐标点对应的应力应变曲线表达在同一应力应变曲线图。

[0020]

与现有技术比较,本发明具有如下优势,本技术建立的测试计算方法结合解析与数值优化方法,在利用球压痕载荷位移曲线计算材料应力应变参数的过程中,减小了测试误差、接触摩擦及压头变形等因素的影响,能够给出材料的应力应变参数,避免了现有压痕算法常见的唯一性问题,且经验证该方法结果准确,实用性高,同时克服了传统材料力学测试手段耗能高、试样加工繁琐、无法在线检测等缺点。另外,本技术通过解析模型结合数值方法,借助精确的有限元模拟生成大数据库,进而利用高维插值更准确的识别材料的应力应变曲线,同时给出可能引起唯一性问题的材料参数,能够对有着相近的载荷位移曲线的材料的应力应变曲线进行直观的区分。

附图说明

[0021]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0022]

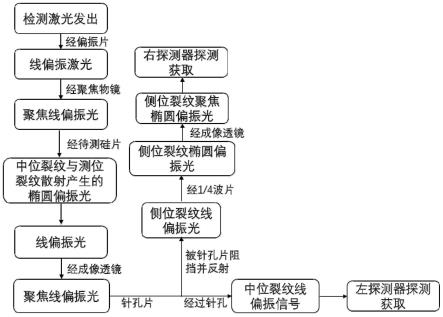

图1为本发明中的测试材料力学性能的方法的流程示意图;

[0023]

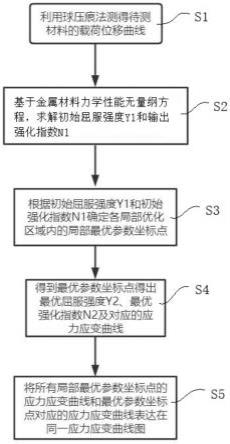

图2为本发明中步骤s3的具体流程示意图;

[0024]

图3为本发明中根据步骤s1得到的待测材料的载荷位移曲线图;

[0025]

图4为本发明中根据步骤s2得到的初始屈服强度y1和初始强化指数n1坐标示意图;

[0026]

图5为本发明中最优参数坐标点的确定方案示意图;

[0027]

图6为本发明中所有局部最优参数坐标示意图;

[0028]

图7为本发明中所有局部最优参数坐标点的屈服强度-误差标准曲线图;

[0029]

图8为本发明中所有局部最优参数坐标点的应变强化指数-误差曲线图;

[0030]

图9为本发明中局部最优参数坐标点和最优参数点对应的应力应变曲线图;

[0031]

图10为验证实验中的各金属材料的屈服强度的测试结果和实际参数的对比图;

[0032]

图11为验证实验中的各金属材料的强化指数的测试结果和实际参数的对比图。

具体实施方式

[0033]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0034]

本技术提出了一种利用球压痕法测试材料力学性能的方法,利用abaqus有限元分析软件建立球压痕的有限元模型,对待测材料进行模拟压痕实验,建立数据库。

[0035]

如图1所示,为球压痕法测试材料力学性能的流程示意图,测试方法主要包括以下步骤:

[0036]

步骤s1,利用球压痕法得到待测材料的载荷位移曲线,步骤s1中的具体实现方法主要包括以下步骤;

[0037]

步骤s1.1,利用有限元建立球压痕的有限元模型,对不同参数组合下的球压痕过程进行模拟;

[0038]

步骤s1.2,用三次多项式描述球压痕载荷位移曲线,所述三次多项式为:

[0039][0040]

其中,h为压入深度,r为球压痕半径,pm为球压痕meyer硬度,p1、p2、p3、p4均为多项式系数;

[0041]

步骤s1.3,采用方程描述待测材料的应力应变曲线,描述应力应变方程为:

[0042][0043]

其中,y为屈服强度,n为强化指数,e为材料的弹性模量,其中弹性模量为已知参数;

[0044]

步骤s1.4,利用插值函数分别构建p1与y和n之间的关系、p2与y和n之间的关系、p3与y和n之间的关系、p4与y和n之间的关系,采用有限元模拟建立的数据库。在利用给定材料参数预测球压痕载荷位移曲线过程中,通过插值方法求得上述p1、p2、p3、p4,进而确定给定压入深度h下的球压痕meyer硬度pm,计算出给定h下的载荷l,得到待测材料的载荷位移曲线。

[0045]

本技术的实施例所采用的插值函数包括但不限于分段线性插值,利用多变量高维插值构建上述公式(1)中多项式系数与公式(2)中y和n的关系,具体建立的插值函数为:

[0046]

[0047][0048][0049][0050]

根据上述公式(3-1)、(3-2)、(3-3)和(3-4),通过插值的方法分别确定多项式系数p1、p2、p3、p4,将确定的多项式系数p1、p2、p3、p4重新代入到公式(1)中,从而确定给定h下的pm,根据公式:

[0051]

l=p

maꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0052]

其中a为压痕投影圆面积,且a=πa2,a则为压痕投影圆半径,根据已知的a可求得a,之后再根据上述公式(4)计算载荷l,即可求得给定压入深度h下的载荷,通过设定特定压入深度h即可得到相应的载荷,继而可以得到待测材料的载荷位移曲线。通过大规模高精度有限元模拟对球压痕载荷位移曲线及残余压痕轮廓进行数值预测,为了提高算法的准确性,可以添加残余压痕轮廓作为预测量,残余压痕轮廓的预测也是通过有限元模拟的方法得到,利用开发的abaqus后处理python函数库可以方便的实现。

[0053]

步骤s2,建立不同压入深度下的金属材料力学性能的无量纲方程,求解得到初始屈服强度y1和初始强化指数n1;其中,步骤s2具体包括:

[0054]

步骤s2.1,首先建立无量纲方程的表达式:

[0055][0056]

其中,σr为代表应力,π为待确定无量纲方程;

[0057]

步骤s2.2,由于在给定压入深度h下,存在一个应变使得无量纲方程与e/σr相关,但与强化指数n无关,这个应变被定义为代表塑性应变εr,取不同的特征压入深度h和代表塑性应变εr,通过代入不同h和εr,使待确定方程π独立于强化指数n,最终确定两个代表塑性应变ε

r1

和ε

r2

的参数值,并确定代表塑性应变ε

r1

对应的待确定无量纲方程π1和代表塑性应变ε

r2

对应的待确定无量纲方程π2;本实施例最终确定当代表塑性应变εr分别为ε

r1

=0.011,ε

r2

=0.0135时,待确定无量纲方程π独立于强化指数n,从而最终确定:

[0058]

当代表塑性应变ε

r1

=0.011时,无量纲方程π1的形式为:

[0059][0060]

当代表塑性应变ε

r2

=0.0135时,无量纲方程π2的形式为:

[0061][0062]

采用pm/σr作为分析参量,其能够唯一表示一种材料的压痕响应,使得计算的结果更加可靠,且只需要利用压痕深度和对应的载荷来计算材料的性能参数,从而避免了接触面积不好确定及计算不准确等问题,大大提高了方法的准确程度。通过量纲分析,不仅可以大大减少计算的工作量,而且可以建立各参量间的无量纲函数关系,而且可以使建立的模

型更加简单、实用,能够准确反映所研究问题的本征规律,具有非常广泛的适用性。

[0063]

步骤s2.3,再分别将确定好的塑性应变ε

r1

代入无量纲方程π1得到σ

r1

,将塑性应变ε

r2

代入无量纲方程π2得到σ

r2

,将得到的ε

r1

、σ

r1

和ε

r2

、σ

r2

分别代入方程(2)中,即可求得y和n,求得的y即为初始屈服强度y1,n即为初始强化指数n1。

[0064]

步骤s3,以强化指数为横坐标,屈服强度为纵坐标建立坐标系,根据初始屈服强度y1和初始强化指数n1对应的初始参数坐标点确定若干个局部优化区域,求得各所述局部优化区域内的局部最优参数坐标点;在一个具体的实施例中,步骤s3的具体实施方式可包括以下步骤:

[0065]

步骤s3.1,根据前期算法实施经验,以初始屈服强度y1和初始强化指数n1对应的初始参数坐标点为中心建立一个矩形的优化区域,将优化区域等分为若干个局部优化区域,利用局部优化算法优化得到每个局部优化区域内的局部最优参数坐标点;例如:初始屈服强度y1的取值区间[0,1.5],初始强化指数n1的取值区间[0.5,1.5]的范围建立粗糙的矩形的优化区域,将该优化区域等分为10到12个局部优化区域,每个局部优化区域内对应若干个参数坐标点,将这些参数坐标点代入公式中计算即可得到误差最小的参数坐标点。

[0066]

其中,局部优化算法例如:提出误差计算公式,

[0067][0068]

公式(8)中ci=li/h

i2

。将公式(8)作为局部优化算法的目标函数,将预测得到的载荷位移曲线数据和实验数据代入公式(8)以衡量当前材料对应载荷位移曲线与实验曲线的吻合度(误差越小吻合度越高),最终得到最小误差,即公式(8)的最小值。此时该误差对应的载荷位移曲线即为与实验曲线最为接近的载荷位移曲线,对应的材料参数(屈服强度y和强化指数n)即为当前局部优化区域内的局部最优参数坐标点;

[0069]

步骤s3.2,判断是否有局部优化区域内的局部最优参数坐标点位于局部优化区域的边缘或外部,若否,则进行步骤s4,若是,则进入步骤s3.3;

[0070]

步骤s3.3,比较所有局部最优参数坐标点,得到误差最小的局部最优参数坐标点,将全部的局部优化区域向具有最小误差的局部最优参数坐标点的方向移动,再重新利用入步骤s3.1的局部优化算法优化进行二次拟合,得到每个局部优化区域内的局部最优参数坐标点,再返回步骤s3.2进行判断,直到没有局部优化区域内的局部最优参数坐标点位于局部优化区域的边缘或外部,也就是所有的局部最优参数坐标均位于或靠近该局部优化区域的中心位置即可。

[0071]

步骤s4,根据各局部优化区域内的局部最优参数坐标点进行二次多项式拟合,拟合得到抛物线的极值点即为全局最优参数坐标点,最优参数坐标点对应最优屈服强度y2和最优强化指数n2,即可得到最优屈服强度y2和最优强化指数n2对应的应力应变曲线,则该应力应变曲线即为该待测材料的应力应变曲线。

[0072]

步骤s5、根据各局部最优参数坐标点分别得出对应的应力应变曲线,并将所有局部最优参数坐标点的应力应变曲线和最优参数坐标点对应的应力应变曲线表达在同一应力应变曲线图,这些应力应变曲线差别十分明显,但所对应的位移载荷曲线却差别较小,将这些可能引起唯一性问题的所有参数点放置在同一张图上,可以更直观的查看待测材料的真是应力应变曲线,还可以给出的可能引发的应力应变曲线唯一性问题的应力应变曲线进

行参考。

[0073]

为验证本技术的准确程度,进行验证实验如下所述:

[0074]

对于一种钢的材料力学性能的测试,已知该钢材的弹性模量e=210gpa。单轴拉伸所得屈服强度y=500mpa,强化指数n=0.1,可用于验证球压痕测试计算结果;

[0075]

经过步骤s1,得到载荷位移曲线如图3所示;经过步骤s2得到初始屈服强度y1和初始强化指数n1,建立坐标系如图4所示;基于初始屈服强度y1和初始强化指数n1进行优化,确定局部优化区域及局部最优参数坐标点,局部优化区域及局部最优参数坐标点的确定示意简图如图5所示,最终得到的所有局部最优参数坐标点如图6所示,实心坐标点即为最优参数坐标点;利用公式(8)计算每个局部最优参数坐标点的最小误差,分别绘制屈服强度-误差曲线图(参阅图7)、应变强化指数-误差曲线图(参阅图8),进行抛物线拟合得到最小的误差error,最小误差error对应的局部最优参数坐标点(抛物线顶点)即为最优参数坐标点,得到的y2=504.1,n2=0.098,与给定的值相比,屈服强度y的误差在0.82%,强化指数的误差在-2.0%,说明本技术的测试方法测得的参数与材料的实际参数误差较低,本技术具有较好的实用价值;如图9所示,将所有局部最优参数坐标点的应力应变曲线和最优参数坐标点对应的应力应变曲线表达在同一应力应变曲线图中进行比较,粗黑实线即为最优参数坐标点对应的应力应变曲线。

[0076]

参阅附图10、11所示,本技术中还进行了多种金属材料的验证实验,所得到的结果显示,本技术中的测试方法所测得的参数与材料实际参数差别不大,本技术的测试方法具有非常好的实用性。

[0077]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。