1.本发明涉及硅片亚表面损伤的无损检测领域,尤其是一种硅片中位裂纹与侧位裂纹分离化检测方法。

背景技术:

2.目前研磨硅片亚表面损伤检测方法分为有损检测及无损检测两大类。有损检测使用破坏性的装置和方法将亚表面损伤暴露,之后进行观测,主要包括截面显微检测、角度抛光检测、hf化学刻蚀检测、磁流变抛光检测。有损检测装置构造与操作简单,但破坏性检测装置和方法在检测过程中存在如下缺点:破坏性检测过程只针对试样局部位置进行,不能反映试样全局亚表面损伤状态;有损检测过程将材料破坏,造成材料的浪费与成本的提高;有损检测过程中会引入新的亚表面损伤,检测精度低;有损检测步骤繁琐,检测周期长,效率低。

3.无损检测是在不破坏工件的前提下,利用亚表面损伤对光、电等产生的物理反应进行检测,能够检测全局损伤,检测效率高,适合集成到生产线上进行在位检测。硅片亚表面无损检测包括超声检测、光学相干层析检测、激光散射检测等。但大部分无损检测方法易受其它因素的干扰。超声检测在检测过程中由于超声发生和传播过程中的不稳定性以及表面粗糙度的作用而产生检测误差。光学相干检测和激光散射检测都难以避免表面粗糙度对检测精度带来的影响。偏振激光检测方法在检测过程中利用表面散射光与入射激光的偏振状态一致、亚表面损伤散射光与入射光的偏振状态不同的特点,有效排除了表面粗糙度的影响。因此偏振激光散射检测装置在硅片亚表面损伤检测中具有广阔的应用前景。

4.现有公开的偏振激光检测方法可用于分离残余应力和亚表面损伤的检测信号。然而,亚表面损伤形式分为中位裂纹与侧位裂纹,中位裂纹为研磨过程中产生的沿深度方向发展的裂纹,侧位裂纹为横向发展的裂纹,其中中位裂纹是评价加工工艺参数的重要指标。偏振激光检测过程中,侧位裂纹与中位裂纹同时产生散射信号并互相耦合,传统方法单一探测器所获取的信号难以对二者进行准确检测,需要提出一种硅片中位裂纹与侧位裂纹分离化检测方法。

技术实现要素:

5.为解决现有技术存在的上述问题,本发明要设计一种可以分离中位裂纹与侧位裂纹耦合信号、并准确检测不同形式亚表面损伤的硅片中位裂纹与侧位裂纹分离化检测方法。

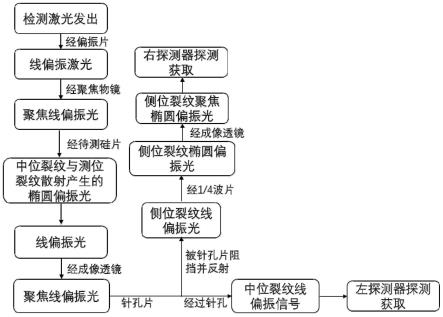

6.为了实现上述目的,本发明的技术方案如下:一种硅片中位裂纹与侧位裂纹分离化检测方法,利用双探测器检测装置进行检测,所述的方法包括以下步骤:

7.a、将待测硅片放置于位移平台上;

8.b、启动激光器发射激光即出射光,使激光经过偏振片之后变为线偏振激光即检测光束,检测光束经过下偏振分光镜反射、经由聚焦物镜聚焦到待测硅片上;

9.经待测硅片散射的包含有亚表面损伤信息的损伤散射激光依次透过下偏振分光镜、上偏振分光镜和1/4波片,经过1/4波片后、入射线偏振激光转化为出射椭圆偏振激光;所述的损伤散射激光包括中位裂纹散射光和侧位裂纹散射光;

10.包含中位裂纹信息的出射椭圆偏振激光通过针孔片的针孔经左成像透镜聚焦后被左探测器接收;

11.包含侧位裂纹信息的出射椭圆偏振激光被针孔片反射向下形成入射椭圆偏振激光、经过1/4波片后转化为出射线偏振激光、再经上偏振分光镜反射形成侧位裂纹反射激光,向右经右成像透镜聚焦后被右探测器接收;

12.c、启动左探测器和右探测器探测待测硅片损伤散射信号;

13.d、使用计算机控制位移平台使线偏振激光照射在待测硅片表面上;控制位移平台沿x轴、y轴按照s型路线进行移动,使线偏振激光完成待测硅片一个平面的检测;

14.e、使用计算机控制位移平台沿z向移动,使线偏振激光的焦点进入待测硅片下一个深度,如果下一个深度小于待测硅片的厚度,则转步骤d;否则转步骤f;

15.f、计算机分析处理左探测器与右探测器测得的信号,得到中位裂纹的深度与位置信息以及侧位裂纹的位置信息。

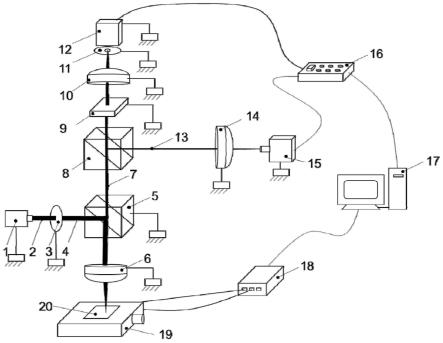

16.进一步地,所述双探测器检测装置包括激光器、偏振片、偏振分光镜组、1/4波片、聚焦物镜、左成像透镜、右成像透镜、针孔片、左探测器、右探测器和信号处理系统;

17.所述的激光器提供检测光源;

18.所述的偏振片放置于激光器的前方;

19.所述的偏振分光镜组包括上偏振分光镜和下偏振分光镜,下偏振分光镜位于偏振片的前方,上偏振分光镜位于下偏振分光镜的上方,所述的聚焦物镜位于下偏振分光镜的下侧;所述的1/4波片位于上偏振分光镜的上方,所述的针孔片位于左成像透镜上方的焦点处;所述的左探测器位于针孔片上方;所述的右成像透镜位于上偏振分光镜右方;所述的右探测器位于右成像透镜的右方;

20.所述的信号处理系统包括数据采集卡、计算机、运动控制器和位移平台。

21.与现有技术相比,本发明具有以下有益效果:

22.1、本发明使用两个探测器,在检测过程中,中位裂纹产生的散射光与聚焦透镜产生共聚焦现象,其信号经过针孔片的针孔被左探测器接收。侧位裂纹产生的散射光由于不在检测光焦点处,不能产生共聚焦现象,不能通过针孔片的针孔,从而被反射回来,被右探测器接收,从而实现了中位裂纹与侧位裂纹信号分离,得到中位裂纹的深度与位置信息以及侧位裂纹的位置信息。

23.2、本发明使用1/4波片,将包含中位裂纹和侧位裂纹的硅片散射信号的线偏振状态转化为椭圆偏振状态,同时时针孔片反射的包含侧位裂纹信号的椭圆偏振状态转化为线偏振状态,将二者的信号分离处理,扩大二者信号差异,实现更准确的亚表面损伤检测。

附图说明

24.图1表示本发明的流程图。

25.图2表示本发明所用装置的结构示意图。

26.图3表示中位裂纹入射探测器光信号的偏振方向。

27.图4表示侧位裂纹入射探测器光信号的偏振方向。

28.图5表示中位裂纹与侧位裂纹位置及其散射信号产生示意图。

29.图6表示本发明扫描检测路径示意图。

30.图中:1、激光器,2、出射光,3、偏振片,4、检测光束,5、下偏振分光镜,6、聚焦物镜,7、损伤散射激光,8、上偏振分光镜,9、1/4波片,10、左成像透镜,11、针孔片,12、左探测器,13、侧位裂纹反射激光,14、右成像透镜,15、右探测器,16、数据采集卡,17、计算机,18、运动控制器,19、位移平台,20、硅片,21、入射线偏振激光,22、出射椭圆偏振激光,23、出射线偏振激光,24、入射椭圆偏振激光,25、中位裂纹,26、侧位裂纹,27、中位裂纹散射光,28、侧位裂纹散射光,29、s型路线。

具体实施方式

31.下面结合附图对本发明进行进一步地描述。如图1-6所示,1、一种硅片中位裂纹与侧位裂纹分离化检测方法,利用双探测器检测装置进行检测,所述的方法包括以下步骤:

32.a、将待测硅片20放置于位移平台19上;

33.b、启动激光器1发射激光即出射光2,使激光经过偏振片3之后变为线偏振激光即检测光束4,检测光束4经过下偏振分光镜5反射、经由聚焦物镜6聚焦到待测硅片20上;

34.经待测硅片20散射的包含有亚表面损伤信息的损伤散射激光7依次透过下偏振分光镜5、上偏振分光镜8和1/4波片9,经过1/4波片9后、入射线偏振激光21转化为出射椭圆偏振激光22;所述的损伤散射激光7包括中位裂纹散射光27和侧位裂纹散射光28;

35.包含中位裂纹25信息的出射椭圆偏振激光22通过针孔片11的针孔经左成像透镜10聚焦后被左探测器12接收;

36.包含侧位裂纹26信息的出射椭圆偏振激光22被针孔片11反射向下形成入射椭圆偏振激光24、经过1/4波片9后转化为出射线偏振激光23、再经上偏振分光镜8反射形成侧位裂纹反射激光13,向右经右成像透镜14聚焦后被右探测器15接收;

37.c、启动左探测器12和右探测器15探测待测硅片20损伤散射信号;

38.d、使用计算机17控制位移平台19使线偏振激光照射在待测硅片20表面上;控制位移平台19沿x轴、y轴按照s型路线29进行移动,使线偏振激光完成待测硅片20一个平面的检测;

39.e、使用计算机17控制位移平台19沿z向移动,使线偏振激光的焦点进入待测硅片20下一个深度,如果下一个深度小于待测硅片20的厚度,则转步骤d;否则转步骤f;

40.f、计算机17分析处理左探测器12与右探测器15测得的信号,得到中位裂纹25的深度与位置信息以及侧位裂纹26的位置信息。

41.进一步地,所述双探测器检测装置包括激光器1、偏振片3、偏振分光镜组、1/4波片9、聚焦物镜6、左成像透镜10、右成像透镜14、针孔片11、左探测器12、右探测器15和信号处理系统;

42.所述的激光器1提供检测光源;

43.所述的偏振片3放置于激光器1的前方;

44.所述的偏振分光镜组包括上偏振分光镜8和下偏振分光镜5,下偏振分光镜5位于偏振片3的前方,上偏振分光镜8位于下偏振分光镜5的上方,所述的聚焦物镜6位于下偏振

分光镜5的下侧;所述的1/4波片9位于上偏振分光镜8的上方,所述的针孔片11位于左成像透镜10上方的焦点处;所述的左探测器12位于针孔片11上方;所述的右成像透镜14位于上偏振分光镜8右方;所述的右探测器15位于右成像透镜14的右方;

45.所述的信号处理系统包括数据采集卡16、计算机17、运动控制器18和位移平台19。

46.本发明不局限于本实施例,任何在本发明披露的技术范围内的等同构思或者改变,均列为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。