1.本发明涉及集装箱物流供应链柔性的调控,具体涉及一种基于自适应模糊双反馈的集装箱物流供应链柔性增强调控模型。

背景技术:

2.集装箱物流供应链是以集装箱物流为核心的服务型供应链,具有运输量大、成本低、货损货差小等特点,已成为国际贸易体系中必不可少的一环,在推进贸易全球化过程中起着积极的作用。受不利事件影响,集装箱物流供应链不得不面对产能限制、港口拥堵、缺箱、缺舱、缺船、内陆运输迟滞等复杂局面。受其挑战和冲击,航运市场呈现供不应求、运价高位波动、班轮航班失准、周转效率缓慢等混乱无序现象,给众多企业,尤其是涉及进出口贸易的企业经营带来严重影响和困扰。不利事件影响下集装箱物流供应链柔性运作得到了国家、业界和社会公众的高度关注。

3.柔性是系统应对不确定扰动所表现出来的一种综合能力,即快速经济地恢复正常运营的能力,一般由承受能力、反应能力和自我调整能力构成。供应链柔性与生产控制策略密切相关,现有研究大多针对制造业供应链。服务供应链的研究,主要集中在管理模式上,通过协调等方法提高绩效。一些研究者针对由功能性物流服务提供商和物流服务集成商组成的物流服务供应链,构建了进化博弈模型,讨论了企业信息协调战略的动态选择过程,但缺乏对服务供应链运行状态的建模和定量分析。

4.供应链柔性调控的目的在于掌握供应链柔性的内在机理,度量供应链整体的柔性水平,判断供应链柔性优化的必要性并对调控决策起指导作用。目前供应链柔性没有统一的定义和测量方法,大部分是基于实证研究的定性分析。一些研究者运用时间乘绝对误差积分准则(integratedtimeandabsoluteerror,itae)方法进行供应链柔性的初步分析。然而单响应误差itae对多级供应链系统柔性度量具有片面型,不能有效地刻画供应链系统的整体柔性。缺乏不利事件影响下集装箱物流供应链柔性增强调控模型的研究。

技术实现要素:

5.本发明的目的在于提供一种基于自适应模糊双反馈的集装箱物流供应链柔性增强调控模型,该模型包括:构建包含集装箱预处理系统与集装箱作业系统的两阶段集装箱物流供应链系统,以模拟不利事件的影响;设计二维柔性指标,实时度量集装箱物流供应链系统的整体柔性,从承受能力、恢复能力方面揭示系统内部要素间的相互作用机制;建立自适应模糊双反馈控制结构,提出集装箱物流供应链柔性增强调控策略,以缓解不利事件冲击,使系统尽快趋于稳定;阶跃需求下的供应链系统仿真,评估集装箱预处理系统对供应链响应和柔性的影响,验证集装箱物流供应链柔性增强调控模型的有效性。与传统模型相比,本发明模型显著削弱集装箱物流供应链系统振荡,减小响应时间,增强系统柔性。

6.为了达到上述目的,本发明通过以下技术方案实现:

7.基于自适应模糊双反馈的集装箱物流供应链柔性增强调控模型,其特点在于,该模型基于包含集装箱预处理系统与集装箱作业系统的两阶段集装箱物流供应链系统,来构建所包含的控制环节:

8.第一阶段集装箱预处理系统(containerpretreatmentsystem,cps)主要包含:

9.集装箱到达预处理单元,以集装箱实际到达率(containerarriverate,carate)作为输入,通过内设的集装箱到达预处理函数做乘积运算,输出平均集装箱到达率(averagecontaineraveragearriverate,avrate);t

wait

是集装箱到达预处理的时间常数;

10.期望预处理时间单元,与所述集装箱到达预处理单元连接获取所述平均集装箱到达率avrate作为输入,与内设的预处理系统期望前置期e做乘积运算,输出期望完成的集装箱预处理需求(desiredfinishedcontainerpretreatmentrequirement,dfcpr);

11.第一加法器,连接所述期望预处理时间单元获取所述期望完成的集装箱预处理需求dfcpr做加法运算,还连接第一积分单元获取完成的集装箱预处理需求(finishedcontainerpretreatmentrequirement,fcpr)做减法运算,输出完成的集装箱预处理需求差(erroroffcpr,efcpr);

12.调节时间单元,与所述第一加法器连接获取所述完成的集装箱预处理需求差efcpr作为输入,与内设的调节时间参数t

fcpr

做除法运算,运算结果fcpr

adj

(fcpradjustment)输出到第二加法器做加法运算;

13.所述第二加法器,还连接所述集装箱到达预处理单元获取所述平均集装箱到达率avrate做加法运算;所述第二加法器的输出为计划的集装箱预处理需求(plannedcontainerpretreatmentrequirement,pcpr);

14.分配延迟策略单元,将计划的集装箱预处理需求pcpr作为输入,与内设的分配延迟策略函数做乘积运算,运算结果分配完成量comrate1输出到集装箱作业系统,一是作为集装箱作业需求预测单元的输入,二是连接第四加法器做加法运算;t

p1

是分配延迟时间;

15.第三加法器,获取所述分配完成量comrate1做加法运算,获取集装箱实际到达率carate做减法运算,运算结果输出到所述积分单元,由所述积分单元输出所述完成的集装箱预处理需求fcpr;

16.第二阶段集装箱作业系统(containerhandlingsystem,chs)主要包含:

17.集装箱作业需求预测单元,以到港集装箱作业需求(actualcontainerhandlingrequirement,achr)作为输入,通过内设的集装箱作业需求预测函数做乘积运算,输出平均集装箱作业需求(averagecontainerhandlingrequirement,avchr);ta是集装箱作业需求预测的时间常数;

18.期望延迟时间单元,与所述集装箱作业需求预测单元连接获取所述平均集装箱作业需求avchr作为输入,与内设的期望延迟时间参数tq做乘积运算,输出期望处理中的集装

箱作业需求(desired container handling in progress, dchip);

19.第一加法器,连接所述期望延迟时间单元获取所述期望处理中的集装箱作业需求dchip做加法运算,还连接第一积分单元获取处理中的集装箱作业需求(container handling in progress,chip)做减法运算,输出正在处理中的集装箱作业需求差(error of container handling in progress,echip);

20.第一调节时间单元,与所述第一加法器连接获取所述正在处理中的集装箱作业需求差echip作为输入,与内设的第一调节时间参数t

chip

做除法运算,运算结果chip

adj

(chip adjustment)输出到第二加法器做加法运算;

21.第二调节时间单元,将系统输出的港口未完成的集装箱作业量 (unfinished container handling requirement,uchr)作为输入,与内设的第二调节时间t

uchr

做除法运算,运算结果uchr

adj

(uchr adjustment)输出到第二加法器做加法运算;

22.所述第二加法器,还连接所述集装箱作业需求预测单元获取所述平均集装箱作业需求avchr做加法运算;所述第二加法器的输出为港口集装箱作业能力(planned container handling requirement,pchr);

23.集装箱作业延迟策略单元,将港口集装箱作业能力pchr作为输入,与内设的集装箱作业延迟策略函数做乘积运算,输出为集装箱作业完成能力(handling completion rate,comrate);t

p

是实际延迟时间;

24.第三加法器,获取所述港口集装箱作业能力pchr做加法运算,获取集装箱作业完成能力comrate做减法运算,运算结果输出到所述第一积分单元,由所述第一积分单元输出所述正在处理中的集装箱作业需求chip;

25.第四加法器,获取所述集装箱作业完成能力comrate做减法运算,还获取所述集装箱作业需求achr做加法运算,运算结果输出到第二积分单元,由所述第二积分单元输出所述港口未完成的集装箱作业量uchr作为集装箱作业系统chs的输出;

26.其中,ta,t

p

,tq,e,t

p1

,t

wait

,t

fcpr

,t

chip

,t

uchr

都是正实数。

27.优选地,

28.描述基于包含集装箱预处理系统与集装箱作业系统的两阶段集装箱物流供应链系统的状态空间:

29.第一阶段集装箱预处理系统cps中与状态变量相关的公式为:

30.fcpr(t)=∫(comrate1(t)-carate(t))dt

[0031][0032][0033]

选取fcpr=x1,∫(pcpr(t)-comrate1(t))dt=x2,avrate

·

t

wait

=x3,其中x1表示完成的集装箱预处理需求,x2表示计划的集装箱预处理要求与分配完成量差值的积分,x3表示平均集装箱实际到达率状态,则:

[0034]

[0035][0036][0037]

此外,计划的集装箱预处理要求pcpr表示为:

[0038][0039]

由此,集装箱预处理系统cps的连续闭环状态空间表示为:

[0040][0041]

第二阶段集装箱处理系统chs中与状态变量相关的公式为:

[0042]

uchr(t)=∫(achr(t)-comrate(t))dt

[0043]

chip(t)=∫(pchr(t)-comrate(t))dt

[0044][0045]

选取uchr=x4,chip=x5,avchr

·

ta=x6,其中x4和x5分别表示未完成的集装箱作业量以及处理中的集装箱作业需求,x6表示平均集装箱作业需求,则:

[0046][0047][0048][0049]

港口集装箱作业能力pchr为:

[0050][0051]

两阶段集装箱物流供应链系统的状态空间描述为:

[0052][0053]

[0054]

其中,

[0055][0056][0057]

确定第一阶段集装箱预处理系统cps中分配完成量comrate1与计划的集装箱预处理需求pcpr分别相对于集装箱实际到达率carate的传递函数为:

[0058][0059][0060]

确定第二阶段集装箱作业系统chs中港口未完成的集装箱作业量 uchr与港口集装箱作业能力pchr分别相对于集装箱作业需求achr的传递函数为:

[0061][0062][0063]

第二阶段的港口未完成的集装箱作业量uchr与港口集装箱作业能力 pchr分别相对于第一阶段的输入集装箱实际到达率carate的传递函数为:

[0064][0065][0066]

当第一阶段输入的集装箱实际到达率carate以单位阶跃信号时,根据终值定理得到:

[0067]

[0068][0069][0070][0071]

由式(25)得,uchr(∞)取决于t

uchr

、t

chip

、t

p

以及tq,当t

p

=tq时, uchr(∞)=0。

[0072]

基于自适应模糊双反馈的集装箱物流供应链柔性增强调控模型,其特征在于,该模型包含如下步骤:

[0073]

s1,设计衡量两阶段集装箱物流供应链柔性的二维指标r:

[0074][0075][0076][0077][0078][0079]

其中,fl用以表征第一阶段集装箱预处理系统cps中输入集装箱实际到达率carate时,第二阶段集装箱作业系统chs中港口集装箱作业能力 pchr相对于第一阶段输入集装箱实际到达率carate的波动,波动越小,则对第一阶段输入的响应能力越精确,集装箱物流供应链系统稳定性越高; fl的计算综合考虑到第二阶段的系统状态与上一阶段的系统输入,可充分反映集装箱物流供应链系统在不利事件冲击下的承受能力;re整合了集装箱物流供应链系统两个阶段响应的偏差值,作为整体系统的偏差;fl和re在一定程度上都可反映集装箱物流供应链系统的承受能力和恢复能力,但fl 偏向于集装箱物流供应链系统内部的波动程度,re偏向于集装箱物流供应链系统输出的偏差,即不利事件影响下能够恢复的程度;因此,用fl与re 分别代表供应链系统承受能力和恢复能力,系统内部波动越小,代表承受能力越强,输出偏差程度越小,代表恢复能力越强;

[0080]

itae

uchr

与itae

fcpr

分别对应于uchr与fcpr随时间的偏差的积累, itae

uchr

与itae

fcpr

的值越小,表示系统具有越好的响应能力与恢复能力;

[0081]

α、β为比例系数,分别使得itae

uchr

与itae

fcpr

的数量级与fl相协调;因此,对于柔性度量指标r来说,其值越小,表征系统的柔性性能越好;e

uchr

表示uchr的实际值与输入的集装箱实际到达率carate之间的偏差值, e

fcpr

表示fcpr的实际值与输入的集装箱实际到达率carate之间的偏差值,与efcpr不同的是,efcpr为完成的集装箱预处理需求差,是fcpr 的期望值dfcpr与fcpr之间的偏差值;其中,e

uchr

=uchr(t)-uchr(∞), e

fcpr

=fcpr(t)-fcpr(∞),uchr(∞)=t

uchr

(t

p-tq)/t

chip

,

[0082]

s2,基于集装箱预处理需求fcpr和港口未完成的集装箱作业量uchr,构建自适应模糊控制和两阶段集装箱物流系统间的两条反馈连接,建立自适应模糊双反馈控制结构;设计包含一级模糊逻辑控制、两级自适应模糊逻辑控制的集装箱物流供应链柔性增强调控

策略;

[0083]

s3,根据所述步骤s1提供的两阶段集装箱物流供应链系统柔性衡量方法、所述步骤s2提供的自适应模糊双反馈控制策略,仿真验证不利事件影响下本发明模型的有效性。

[0084]

优选地,所述步骤s2包含:

[0085]

s2.1,建立一级模糊逻辑系统1,以集装箱实际到达率carate与集装箱预处理需求fcpr之间的偏差e1以及偏差变化率ec1作为一级模糊逻辑系统1的输入量,通过控制平滑系数α1的变化进一步调节t

fcpr

,将更新后的 fcpr反馈到两阶段集装箱物流供应链系统;

[0086]

s2.2,建立一级模糊逻辑系统2,以集装箱实际到达率carate与港口未完成的集装箱作业量uchr之间的偏差e2以及偏差的变化率ec2作为一级模糊逻辑系统2的输入,通过控制平滑系数α2的变化进一步调节t

uchr

,并将更新后的uchr反馈到两阶段集装箱物流供应链系统;

[0087]

s2.3,建立两级自适应模糊逻辑系统,k1、k2和k3、k4分别作为一级模糊逻辑系统1和2的模糊推理输入量的量化因子,其中模糊逻辑系统1的误差量化因子和误差变化率量化因子分别是k1、k2,模糊逻辑系统2的误差量化因子和误差变化率量化因子分别是k3、k4;通过两级自适应模糊逻辑系统分别对其进行在线调整,当偏差较大时,自适应主要任务是消除偏差,当偏差较小时,供应链系统接近稳态,自适应主要任务是使系统尽快稳定,以快速地适应外界环境变化。

[0088]

s2.4,设计一级模糊逻辑系统控制策略,对于一级模糊逻辑系统1、2,分别提取两阶段集装箱物流供应链系统第k个时刻的集装箱实际到达率 carate与集装箱预处理需求fcpr之间的偏差e1及偏差变化率ec1,以及第k个时刻的集装箱实际到达率carate与港口未完成的集装箱作业量uchr之间的偏差e2及偏差变化率ec2,以e1、ec1和e2、ec2分别作为一级模糊逻辑系统1、2的输入量;定义一级模糊逻辑系统的模糊子集均为{vs(很小),s(小),rs(较小),m(中等),rb(较大),b(大),vb(很大)},定义模糊论域为{0,1},输入输出的隶属函数采用均匀分布的三角函数,根据输入输出需求,设置一级模糊控制规则为:

[0089][0090]

其中,e为偏差,ec为偏差变化率;当偏差变化率ec1、ec2比较大时,增 大平滑系数α1、α2来缓解供应链系统在不利事件影响下的快速变化,而当偏 差e1与e2比较大时,减小平滑系数α1、α2以让偏差e1与e2重新恢复到比较 理想的状态;

[0091]

s2.5,设计两级自适应模糊逻辑系统控制策略,以量化因子k1、k2、k3、 k4为控制目标,基于一级模糊逻辑系统对平滑系数α1、α2的更新,进一步更新量化因子对一级模糊逻辑系统的控制作用,即当两个一级模糊逻辑系统的输入偏差e1、e2较大时,自适应主要任务是增大误差量化因子k1、k3以消除偏差;当输入偏差较小而输入偏差变化率ec1、ec2较大时,供应链系统接近稳态,自适应主要任务是增大误差变化率量化因子k2、k4使系统尽快稳定,从而利用量化因子达到自适应调整的目的;

[0092]

设置两级自适应模糊逻辑系统的输入所对应的隶属函数为均匀分布的三角函数,设置模糊子集为{nb(很小),nm(小),ns(中等),z(零),ps(很大),pm(大),pb(很大)},定义自适应模糊逻辑输出的模糊子集为{vs(很小),s(小), m(中等),b(大),vb(很大)},基本论域为{0,1},设置两级自适应模糊控制规则为:

[0093][0094]

当偏差e与偏差变化率ec都接近零(z)时,控制模糊系统两个输入的量化因子k1、k2、k3、k4比重相当;当偏差e接近零,而偏差变化率ec趋于较大或较小时,调节e的比重最小,ec的比重最大;当偏差变化率ec接近零,而偏差e较大或较小时,调节e的比重最大,以达到自适应调整的目的。

[0095]

优选地,所述步骤s3包括:

[0096]

s3.1,当设定平均等待时间t

wait

为6个周期;平均港口作业时间t

p

为4个周期;期望预处理周期e为1;时间常数ta=6,tq=t

p

=4,分配延迟时间t

p1

=1时,仿真集装箱预处理系统中时间常数t

wait

与t

fcpr

对所述两阶段集装箱物流供应链系统uchr、chip、pchr的响应和柔性的影响,分析柔性r的二维机理;

[0097]

s3.2,设置uchr和r为两阶段集装箱物流供应链系统的响应性能和柔性性能,t

wait

为供应链系统主要变量,比较本发明模型与pid(proportionalintegralderivative)控制和tp(twopipelines)控制的两阶段集装箱物流供应链系统响应和柔性,验证本发明模型的有效性,获得本发明模型下承受能力、恢复能力对柔性的作用机制。

[0098]

本发明与现有技术相比具有以下优点:

[0099]

本发明通过构建包含集装箱预处理系统与集装箱作业系统的两阶段集装箱物流供应链系统,来模拟不利事件的不利影响;设计二维柔性指标,实时度量集装箱物流供应链系统的整体柔性,从承受能力、恢复能力方面揭示系统内部要素间的相互作用机制;建立自适应模糊双反馈控制结构,提出集装箱物流供应链柔性增强调控策略,以缓解不利事件冲击,使系统尽快趋于稳定;阶跃需求下的供应链系统仿真表明,本发明模型显著削弱集装箱物流供应链系统振荡,减小响应时间,增强系统柔性。

附图说明

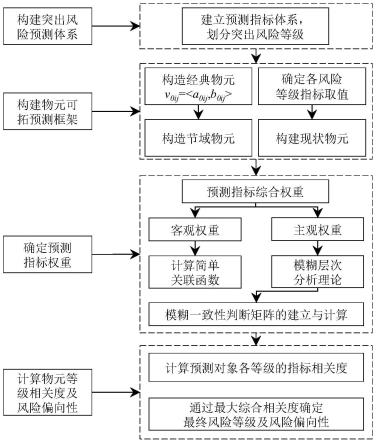

[0100]

图1为两阶段集装箱物流供应链系统的整体结构示意图;

[0101]

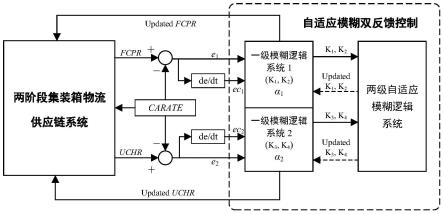

图2为基于自适应模糊双反馈控制的集装箱物流供应链柔性增强调控策略框图;

[0102]

图3为一级模糊逻辑系统的输入-输出规则;

[0103]

图4为二级自适应模糊逻辑系统输出对应的隶属函数;

[0104]

图5为二级自适应模糊逻辑系统的输入-输出规则;

[0105]

图6为t

wait

对集装箱物流供应链系统响应的影响;

[0106]

图7为t

fcpr

对集装箱物流供应链系统响应的影响;

[0107]

图8为t

wait

与t

fcpr

对集装箱物流供应链系统柔性的影响;

[0108]

图9为r的三维网格、等高线以及两维轨迹;

[0109]

图10为三种控制方法下集装箱物流供应链系统响应与柔性对比;

[0110]

图11为本发明模型下集装箱物流供应链系统柔性分解示意。

具体实施方式

[0111]

以下结合附图,通过详细说明一个较佳的具体实施例,对本发明做进一步阐述。

[0112]

如图1所示,一种两阶段集装箱物流供应链系统,该系统包含:第一阶段集装箱预处理系统(container pretreatment system,cps):集装箱到达预处理单元、期望预处理时间单元、第一加法器、第二加法器、分配延迟策略单元、第三加法器;第二阶段集装箱作业系统(container handling system,chs):集装箱作业需求预测单元、期望延迟时间单元、第一加法器、第一调节时间单元、第二调节时间单元、第二加法器、集装箱作业延迟策略单元、第三加法器、第四加法器。

[0113]

其中,第一阶段集装箱预处理系统(container pretreatment system,cps) 的集装箱到达预处理单元的输入端输入集装箱实际到达率carate,集装箱到达预处理单元的输出端分别与期望预处理时间单元的输入端和第二加法器的输入端连接。期望预处理时间单元的输出端与第一加法器的输入端连接。第一加法器的输入端还连接积分单元的输出端,第一加法器的输出端连接调节时间单元的输入端。调节时间单元的输出端与第二加法器的输入端连接。第二加法器的输出端连接分配延迟策略单元的输入端。分配延迟策略单元的输出端分别与第三加法器的输入端、第二阶段集装箱作业系统(containerhandling system,chs)的集装箱作业需求预测单元输入端和第四加法器的输入端连接。第三加法器的输入端还输入集装箱实际到达率carate,第三加法器的输出端与积分单元的输入端连接。

[0114]

第二阶段集装箱作业系统(container handling system,chs)的集装箱作业需求预测单元输出端分别与期望延迟时间单元输入端和第二加法器输入端连接。期望延迟时间单元输出端与第一加法器的输入端连接。第一加法器输入端还连接第一积分单元的输出端,第一加法器的输出端连接第一调节时间单元的输入端。第一调节时间单元的输出端连接第二加法器的输入端。第二加法器的输入端还连接第二调节时间单元的输出端。第二加法器的输出端分别连接集装箱作业延迟策略单元的输入端和第三加法器的输入端。集装箱作业延迟策略单元的输出端分别连接第三加法器的输入端和第四加法器的输入端。第三加法器的输出端连接第一积分单元的输入端。第四加法器的输出端连接第二积分单元的输入端。第二积分单元的输出端连接第二调节时间单元的输入端,输出港口未完成的集装箱作业量uchr。

[0115]

本发明中两阶段集装箱物流供应链系统具体工作原理如下:

[0116]

第一阶段集装箱预处理系统(container pretreatment system,cps):集装箱到达预处理单元,以集装箱实际到达率carate作为输入,通过内设的集装箱到达预处理函数做乘积运算,输出平均集装箱到达率avrate; t

wait

是集装箱到达预处理的时间常数;

[0117]

期望预处理时间单元,与所述集装箱到达预处理单元连接获取所述平均集装箱到达率avrate作为输入,与内设的预处理系统期望前置期e做乘积运算,输出期望完成的集装箱预处理需求dfcpr;

[0118]

第一加法器,连接所述期望预处理时间单元获取所述期望完成的集装箱预处理需求dfcpr做加法运算,还连接积分单元获取完成的集装箱预处理需求fcpr做减法运算,输出完成的集装箱预处理需求差efcpr;

[0119]

调节时间单元,与所述第一加法器连接获取所述完成的集装箱预处理需求差efcpr作为输入,与内设的调节时间参数t

fcpr

做除法运算,运算结果 fcpr

adj

输出到第二加法器做加法运算;

[0120]

所述第二加法器,还连接所述集装箱到达预处理单元获取所述平均集装箱到达率avrate做加法运算;所述第二加法器的输出为计划的集装箱预处理需求pcpr;

[0121]

分配延迟策略单元,将计划的集装箱预处理需求pcpr作为输入,与内设的分配延迟策略函数做乘积运算,运算结果分配完成量 comrate1输出到集装箱作业系统,一是作为集装箱作业需求预测单元的输入,二是连接第四加法器做加法运算;t

p1

是分配延迟时间;

[0122]

第三加法器,获取所述分配完成量comrate1做加法运算,获取集装箱实际到达率carate做减法运算,运算结果输出到所述积分单元,由所述积分单元输出所述完成的集装箱预处理需求fcpr;

[0123]

第二阶段集装箱作业系统(container handling system,chs):集装箱作业需求预测单元,以到港集装箱作业需求achr作为输入,通过内设的集装箱作业需求预测函数做乘积运算,输出平均集装箱作业需求avchr;ta是集装箱作业需求预测的时间常数;

[0124]

期望延迟时间单元,与所述集装箱作业需求预测单元连接获取所述平均集装箱作业需求avchr作为输入,与内设的期望延迟时间参数tq做乘积运算,输出期望处理中的集装箱作业需求dchip;

[0125]

第一加法器,连接所述期望延迟时间单元获取所述期望处理中的集装箱作业需求dchip做加法运算,还连接第一积分单元获取处理中的集装箱作业需求chip做减法运算,输出正在处理中的集装箱作业需求差echip;

[0126]

第一调节时间单元,与所述第一加法器连接获取所述正在处理中的集装箱作业需求差echip作为输入,与内设的第一调节时间参数t

chip

做除法运算,运算结果chip

adj

输出到第二加法器做加法运算;

[0127]

第二调节时间单元,将系统输出的港口未完成的集装箱作业量uchr作为输入,与内设的第二调节时间t

uchr

做除法运算,运算结果uchr

adj

输出到第二加法器做加法运算;

[0128]

所述第二加法器,还连接所述集装箱作业需求预测单元获取所述平均集装箱作业需求avchr做加法运算;所述第二加法器的输出为港口集装箱作业能力pchr;

[0129]

集装箱作业延迟策略单元,将港口集装箱作业能力pchr作为输入,与内设的集装箱作业延迟策略函数做乘积运算,输出为集装箱作业完成能力comrate;t

p

是实际延迟时间;

[0130]

第三加法器,获取所述港口集装箱作业能力pchr做加法运算,获取集装箱作业完成能力comrate做减法运算,运算结果输出到所述第一积分单元,由所述第一积分单元输出所述正在处理中的集装箱作业需求chip;

[0131]

第四加法器,获取所述集装箱作业完成能力comrate做减法运算,还获取所述集装箱作业需求achr做加法运算,运算结果输出到第二积分单元,由所述第二积分单元输出所述港口未完成的集装箱作业量uchr作为集装箱作业系统chs的输出;

[0132]

其中,ta,t

p

,tq,e,t

p1

,t

wait

,t

fcpr

,t

chip

,t

uchr

都是正实数。

[0133]

本发明描述所述包含集装箱预处理系统与集装箱作业系统的两阶段集装箱物流供应链系统的状态空间:

[0134]

第一阶段集装箱预处理系统cps中与状态变量密切相关的公式为:

[0135]

fcpr(t)=∫(comrate1(t)

‑‑

carate(t))dt

ꢀꢀꢀꢀꢀ

(1)

[0136][0137][0138]

选取fcpr=x1,∫(pcpr(t)-comrate1(t))dt=x2,avrate

·

t

wait

=x3,其中x1表示完成的集装箱预处理需求,x2表示计划的集装箱预处理要求与分配完成量差值的积分,x3表示平均集装箱实际到达率状态,则:

[0139][0140][0141][0142]

此外,计划的集装箱预处理要求pcpr表示为:

[0143][0144]

由此,集装箱预处理系统cps的连续闭环状态空间表示为:

[0145][0146]

第二阶段集装箱处理系统chs中与状态变量密切相关的公式为:

[0147]

uchr(t)=∫(achr(t)-comrate(t))dt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0148]

chip(t)=∫(pchr(t)-comrate(t))dt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0149][0150]

选取uchr=x4,chip=x5,avchr

·

ta=x6,其中x4和x5分别表示未完成的集装箱作业量以及处理中的集装箱作业需求,x6表示平均集装箱作业需求,则:

[0151][0152][0153][0154]

港口集装箱作业能力pchr为:

[0155][0156]

两阶段集装箱物流供应链系统的状态空间描述为:

[0157][0158]

其中,

[0159][0160][0161]

第一阶段集装箱预处理系统cps中所述分配完成量comrate1与所述计划的集装箱预处理需求pcpr分别相对于所述集装箱实际到达率carate 的传递函数为:

[0162][0163][0164]

第二阶段集装箱作业系统chs中所述港口未完成的集装箱作业量 uchr与所述港口集装箱作业能力pchr分别相对于所述集装箱作业需求 achr的传递函数为:

[0165][0166][0167]

第二阶段的所述港口未完成的集装箱作业量uchr与所述港口集装箱作业能力pchr分别相对于第一阶段的输入集装箱实际到达率carate的传递函数为:

[0168][0169][0170]

当第一阶段输入的集装箱实际到达率carate以单位阶跃信号时,根据终值定理得到:

[0171]

[0172][0173][0174][0175]

由式(25)得,uchr(∞)取决于t

uchr

、t

chip

、t

p

以及tq,当t

p

=tq时, uchr(∞)=0。

[0176]

基于自适应模糊双反馈的集装箱物流供应链柔性增强调控模型,该模型包含如下步骤:

[0177]

s1,设计衡量两阶段集装箱物流供应链柔性的二维指标r:

[0178][0179][0180][0181][0182][0183]

其中,fl用以表征第一阶段集装箱预处理系统cps中输入集装箱实际 到达率carate时,第二阶段集装箱作业系统chs中港口集装箱作业能力 pchr相对于第一阶段输入集装箱实际到达率carate的波动,波动越小, 则对第一阶段输入的响应能力越精确,集装箱物流供应链系统稳定性越高; fl的计算综合考虑到第二阶段的系统状态与上一阶段的系统输入,可充分反 映集装箱物流供应链系统在不利事件冲击下的承受能力;re整合了集装箱 物流供应链系统两个阶段响应的偏差值,作为整体系统的偏差;fl和re在 一定程度上都可反映集装箱物流供应链系统的承受能力和恢复能力,但fl 偏向于集装箱物流供应链系统内部的波动程度,re偏向于集装箱物流供应 链系统输出的偏差,即不利事件影响下能够恢复的程度;因此,用fl与re 分别代表供应链系统承受能力和恢复能力,系统内部波动越小,代表承受能 力越强,输出偏差程度越小,代表恢复能力越强;

[0184]

itae

uchr

与itae

fcpr

分别对应于uchr与fcpr随时间的偏差的积累, itae

uchr

与itae

fcpr

的值越小,表示系统具有越好的响应能力与恢复能力;

[0185]

α、β为比例系数,分别使得itae

uchr

与itae

fcpr

的数量级与fl相协调;因此,对于柔性度量指标r来说,其值越小,表征系统的柔性性能越好;式 (32-33)中,e

uchr

表示uchr的实际值与输入的集装箱实际到达率carate 之间的偏差值,e

fcpr

表示fcpr的实际值与输入的集装箱实际到达率 carate之间的偏差值,与efcpr不同的是,efcpr为完成的集装箱预处理需求差,是fcpr的期望值dfcpr与fcpr之间的偏差值。其中, e

uchr

=uchr(t)-uchr(∞),e

fcpr

=fcpr(t)-fcpr(∞),uchr(∞)=t

uchr

(t

p-tq)/t

chip

,

[0186]

s2,基于集装箱预处理需求fcpr和港口未完成的集装箱作业量uchr,构建自适应模糊控制和两阶段集装箱物流系统间的两条反馈连接,建立自适应模糊双反馈控制结构;设计包含一级模糊逻辑控制、两级自适应模糊逻辑控制的集装箱物流供应链柔性增强调控

策略;图2给出了基于自适应模糊双反馈控制的集装箱物流供应链柔性增强调控策略框图,具体包含:

[0187]

s2.1,建立一级模糊逻辑系统1,以集装箱实际到达率carate与集装箱预处理需求fcpr之间的偏差e1以及偏差变化率ec1作为一级模糊逻辑系统1的输入量,通过控制平滑系数α1的变化进一步调节t

fcpr

,将更新后的 fcpr反馈到两阶段集装箱物流供应链系统;

[0188]

s2.2,建立一级模糊逻辑系统2,以集装箱实际到达率carate与港口未完成的集装箱作业量uchr之间的偏差e2以及偏差的变化率ec2作为一级模糊逻辑系统2的输入,通过控制平滑系数α2的变化进一步调节t

uchr

,并将更新后的uchr反馈到两阶段集装箱物流供应链系统;

[0189]

s2.3,建立两级自适应模糊逻辑系统,k1、k2和k3、k4分别作为一级模糊逻辑系统1和2的模糊推理输入量的量化因子,其中模糊逻辑系统1的误差量化因子和误差变化率量化因子分别是k1、k2,模糊逻辑系统2的误差量化因子和误差变化率量化因子分别是k3、k4;通过两级自适应模糊逻辑系统分别对其进行在线调整,当偏差较大时,自适应主要任务是消除偏差,当偏差较小时,供应链系统接近稳态,自适应主要任务是使系统尽快稳定,以快速地适应外界环境变化;

[0190]

s2.4,设计一级模糊逻辑系统控制策略,对于一级模糊逻辑系统1、2,分别提取两阶段集装箱物流供应链系统第k个时刻的集装箱实际到达率 carate与集装箱预处理需求fcpr之间的偏差e1及偏差变化率ec1,以及第k个时刻的集装箱实际到达率carate与港口未完成的集装箱作业量 uchr之间的偏差e2及偏差变化率ec2,以e1、ec1和e2、ec2分别作为一级模糊逻辑系统1、2的输入量;定义一级模糊逻辑系统的模糊子集均为{vs(很小),s(小),rs(较小),m(中等),rb(较大),b(大),vb(很大)},定义模糊论域为{0,1},输入输出的隶属函数采用均匀分布的三角函数,根据输入输出需求,设置一级模糊控制规则为:

[0191][0192]

[0193]

一级模糊控制规则对应的输入输出关系如图3所示,其中,e为偏差, ec为偏差变化率。从图3可得,当偏差e取0到1之间的值时,平滑系数α1、 α2与偏差变化率ec的变化趋势相同;当偏差变化率ec取0到1之间的值时, 平滑系数α1、α2与偏差e的变化趋势相反。当偏差变化率ec比较大时,增大 平滑系数α1、α2来缓解供应链系统在不利事件影响下的快速变化,而当偏差e 比较大时,减小平滑系数α1、α2以让偏差e重新恢复到比较理想的状态;

[0194]

s2.5,设计两级自适应模糊逻辑系统控制策略,以量化因子k1、k2、k3、 k4为控制目标,基于一级模糊逻辑系统对平滑系数α1、α2的更新,进一步更新量化因子对一级模糊逻辑系统的控制作用,即当两个一级模糊逻辑系统的输入偏差e1、e2较大时,自适应主要任务是增大误差量化因子k1、k3以消除偏差;当输入偏差较小而输入偏差变化率ec1、ec2较大时,供应链系统接近稳态,自适应主要任务是增大误差变化率量化因子k2、k4使系统尽快稳定,从而使量化因子达到自适应调整的目的;

[0195]

设置两级自适应模糊逻辑系统的输入所对应的隶属函数为均匀分布的三角函数,设置模糊子集为{nb(很小),nm(小),ns(中等),z(零),ps(很大), pm(大),pb(很大)},定义自适应模糊逻辑输出的模糊子集为{vs(很小),s(小), m(中等),b(大),vb(很大)},对应的隶属函数设置如图4所示,基本论域为 {0,1},设置两级自适应模糊控制规则为:

[0196][0197][0198]

两级自适应模糊控制规则对应的输入输出关系如图5所示。由图5可得,此时的模糊逻辑曲面呈现出明显的对称特征。当偏差e与偏差变化率ec都接近零(z)时,控制模糊系统两个输入的量化因子k1、k2、k3、k4比重相当;当偏差e接近零,而偏差变化率ec趋于较大或较小时,调节e的比重最小,ec 的比重最大;当偏差变化率ec接近零,而偏差e较大或较小时,调节e的比重最大,以达到自适应调整的目的。

[0199]

s3,根据所述步骤s1提供的两阶段集装箱物流供应链系统柔性衡量方 法、所述步骤s2提供的自适应模糊双反馈控制策略,仿真验证不利事件影响 下本发明模型的有效性。

[0200]

s3.1,不利事件影响下各大集装箱港口均有不同程度的拥堵,所造成集 装箱运转

周期的延迟时间不一。本实施例中,参考了中远海运统计的全球实 时最拥堵集装箱港口的数据,以排名前20个集装箱港口拥堵的各项数据为 例,计算了近一个月的平均值,在不失一般性的前提下,以一天为一个周期, 设置系统初始值如下:平均等待时间t

wait

为6个周期;平均港口作业时间t

p

为4个周期;期望预处理周期e为1;时间常数ta=6,ta可以根据具体的预 测机制赋予不同的值,但ta在很大程度上并不改变集装箱物流供应链系统总 体的响应趋势;tq与t

p

设置为tq=t

p

=4,分配延迟时间t

p1

=1。

[0201]

单位阶跃信号是控制理论中常用的测试信号,适用于研究动态系统的各 种性能。本发明采用单位阶跃信号作为不利事件影响下两阶段集装箱物流供 应链系统的输入,仿真分析不利事件影响下集装箱预处理系统中时间常数 t

wait

与t

fcpr

对两阶段集装箱物流供应链系统uchr、chip、pchr的响应 性能和柔性性能的影响,如图6-图9所示。

[0202]

从图6可得,t

wait

的增加导致峰值时间和调节时间延长,但uchr与 pchr的振荡更小,并且t

wait

的增加略微降低了uchr与pchr的峰值水 平。这意味着不利事件影响下集装箱物流供应链系统难以保持原有的稳定性, 响应效率随着t

wait

的延长而明显下降。当t

wait

分别为3天、6天、12天、24天时,供应链系统达到稳定的时间将分别减少16.38%、29.10%、54.77%、 88.51%。t

wait

较小时,chip的峰值水平变化不明显,即在集装箱船舶发生 拥堵但延迟周期还不多的情况下,港口生产力与港口所计划的处理率之间没 有很大的偏差,仍保持一定的平衡。

[0203]

从图7可得,t

fcpr

的增加以牺牲更长的调节时间和峰值时间为代价, uchr经历了更少的振荡。较小的t

fcpr

值下,uchr经历了更多的振荡,即 fcpr的调节周期越短,系统作出反应的速度越快,uchr的调节时间越短,达到稳态的时间越短。chip与pchr的峰值水平随t

fcpr

的增大而呈现出先略微上升而后逐步下降的趋势。

[0204]

由图8可得,对于较小的t

wait

与t

fcpr

,柔性指标的响应速度更快,并且r的值更小。当t

wait

=24,t

fcpr

=4时,柔性性能降低到原来的1/4到1/5。由图9可得,在初始值t

wait

=6,t

fcpr

=4情况下,承受能力fl与恢复能力 re对于r均有增益效果,且恢复能力re对柔性指标r的增益大于承受能力fl,即恢复能力相对于承受能力所占权重更大,此时集装箱物流供应链柔性主要受恢复能力的影响。

[0205]

s3.2,两阶段集装箱物流供应链系统中,uchr和r是最主要的控制对 象。不利事件影响下,通过自适应模糊双反馈调控策略并结合供应链管理者 的实际经验,对t

uchr

与t

fcpr

的平滑系数α1、α2进行控制,以求集装箱物流 供应链的尽快恢复。设置uchr为两阶段集装箱物流供应链系统的主要响应 性能,osc和ts来表征uchr的波动程度和稳定时间,r为系统柔性性能, t

wait

为供应链系统主要变量,比较本发明模型afda(adaptive fuzzy double

‑ꢀ

feedback adjustment)与pid(proportional integral derivative)控制和tp(twopipelines)控制的两阶段集装箱物流供应链系统的响应性能和柔性性能,如图 10所示,为了便于观测,ts值被减少了一个数量级。

[0206]

图10可得,本发明模型afda对供应链系统的优化效果显而易见,供应链系统振荡水平显著下降,响应更加迅速,稳定时间短。当t

wait

为3天、 6天、12天、24天时,本发明模型afda可将供应链系统的稳定时间分别缩短约5天、7天、11天、14天。r随t

wait

的增加呈现增大的趋势,然而在经本发明模型调控后,不同t

wait

取值下,供应链系统柔性性能r分别增强 33.78%、28.83%、18.81%、8.49%。

[0207]

对本发明模型下两阶段集装箱物流系统的r进一步分解,来探索r在控制参数t

wait

变化下的内在二维机理,如图11所示。图11可得,r的分解呈现一定的变化规律。当t

wait

的取值较小时,r受承受能力fl的影响明显大于受恢复能力re的影响。当t

wait

逐渐增大时,这种趋势开始发生变化。当 t

wait

的取值较大时,r的变化明显取决于恢复能力re的变化,而此时受承受能力fl的变化不再明显。

[0208]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。