1.本技术涉及钢结构防火技术领域,更具体地说,它涉及一种钢结构用防火组件及其制备工艺、应用。

背景技术:

2.钢结构建筑相比传统的混凝土建筑强度更高,抗震性更好。并且由于钢制构件可以工厂化制作,现场安装,因而可以大大缩减工期。并且由于钢制构件还可以重复利用,可以大大减少建筑垃圾的产生量,更加绿色环保,因而被越来越多的应用在工业建筑和民用建筑中。

3.钢结构类建筑在施工建设过程中,除了承重性能、抗震性能等参数外,还需要考虑防火性能。钢结构虽然属于不燃烧材料,但耐火性较差,200℃以下时,材料的性能基本不变,但当温度超高200℃后,材料性能即开始明显降低,而温度超过450℃以后,钢结构就会失去承载能力而发生很大的形变、弯曲甚至坍塌,造成巨大的人员伤亡和财产损失。

4.一般不加保护的钢架构的耐火极限仅为15min左右,因此,对钢架构进行防火处理显得尤为重要。申请公布号为cn105712685a的中国专利申请文件公开了一种钢结构防火涂料,由下述重量份原料组成:325水泥300-400,石膏粉100-150,膨润土40-80,重质碳酸钙粉100-150,高温硅酸铝纤维30-50,水400-500,使用时涂覆在钢结构外表面以起到相应的防火作用。

5.针对上述的钢结构防火涂料,原料中含有较多的石膏粉、重钙碳酸钙,这些组分经过长时间的高温火焰炙烧后容易出现开裂,热量容易沿裂隙向内传递而导致隔热性能下降。

技术实现要素:

6.为了改善防火材料在长时间高温环境下容易开裂,隔热效果下降的问题,本技术提供一种钢结构用防火组件及其制备工艺、应用。

7.第一方面钢结构用防火组件,本技术提供一种钢结构用防火组件,采用如下的技术方案:一种钢结构用防火组件,包括防火层;所述防火层主要由如下重量份数的原料制成:纤维:50-80份;耐火材料:0-200份;抗裂剂:0-35份;粘结剂:30-50份;水:20-35份;所述耐火材料为铝矾土、莫来石、氧化镁、氧化铝、煤矸石中的至少一种;所述抗裂剂由三氧化二硼、磷酸铝、有机酸铁盐按摩尔比(38-50):(12-18):(20-25)组成。

8.进一步优选的,一种钢结构用防火组件,包括依次层叠固定在一起的外层、防火层和内层;所述防火层主要由如下重量份数的原料制成:纤维:50-80份;耐火材料:100-200份;抗裂剂:20-35份;粘结剂:30-50份;水:20-35份;所述耐火材料为铝矾土、莫来石、氧化镁、氧化铝、煤矸石中的至少一种;所述抗裂剂由三氧化二硼、磷酸铝、有机酸铁盐按摩尔比(38-50):(12-18):(20-25)组成。

9.通过采用上述技术方案,采用外层、防火层和内层层叠设置,在过火初期,外层可以作为热反射层反射掉大部分热辐射,并且在过火较长时间后仍能保证一定的基础反射能力。内层除了可以阻隔热量向钢结构传递,还可以起到很好的支撑作用,以使防火组件与钢结构安装基体的结合力更好。并且,防火层作为填充层,耐火材料中的铝矾土、莫来石、氧化镁、氧化铝、煤矸石具有非常低的导热系数和较高的耐火性能,能够隔绝大部分热量,减少热量向内层传递。另外,当热量穿透外层传递至防火层时,耐火材料会承受非常强的炙烤作用,此时抗裂剂中的三氧化二硼分子在高温作用可以转变为角型的氧-硼结构,具有很强的极性,能够分散在耐火材料中起到非常好的粘结作用,同时有机酸铁盐在高温条件和三氧化二硼的促进作用下发生的分解和氧化反应,并与磷酸铝发生结合形成膨胀型铁铝系复杂化合物,在防火层内形成类似蜂窝状、海绵状的微孔隙结构,大大提升了防火层的隔热性能。另外,这些孔隙结构可以及时的分散耐火材料炙烤时产生的收缩应力,减少防火层出现收缩裂隙的几率,以使防火层能够耐受较长时间的高温炙烤而不发生开裂,耐火时间更长,隔热效果更佳。

10.优选的,所述有机酸铁盐为酒石酸铁盐、邻苯二甲酸铁盐、柠檬酸铁盐中的至少一种。

11.通过采用上述技术方案,优化和调整有机酸铁盐的种类组成,酒石酸铁盐、邻苯二甲酸铁盐和柠檬酸铁盐具有更高的反应活性,调整铁铝系复杂化合物的生成速率,改善防火层内微孔隙结构的形态,提升防火层的结构稳定性,以减少开裂情况的发生。

12.优选的,所述纤维为玄武岩纤维、玻璃纤维、高硅氧纤维、岩棉纤维、硅酸钙纤维、陶瓷纤维中的一种或多种。

13.通过采用上述技术方案,试验和筛选纤维的种类和配比,玄武岩纤维、玻璃纤维、高硅氧纤维、岩棉纤维、硅酸钙纤维、陶瓷纤维具有较好的耐火性能和机械性能,分散、嵌设在防火层内,起到骨架支撑作用,在受到高温炙烤时能分散收缩应力,进一步提升防火层的抗开裂性能。

14.优选的,所述纤维由玄武岩纤维、高硅氧纤维、硅酸钙纤维按质量比(15-20):(2-3.5):(5-9)组成。

15.通过采用上述技术方案,进一步优化和调整纤维的种类配比,平衡纤维骨架网络的强度和韧性,提升防火层的高温抗开裂性能。

16.优选的,所述耐火材料与抗裂剂的质量比为(5-6.25):1。

17.通过采用上述技术方案,试验和调整耐火材料与抗裂剂的比例,综合防火层的耐

火隔热性能和力学性能,不易开裂,能够在较长时间保持较佳的隔热效果。

18.优选的,所述粘结剂由水泥、粉煤灰、异氰尿酸三缩水甘油酯按质量比(3-5):(0.5-1):(1.2-1.8)组成。

19.通过采用上述技术方案,优化和调整粘结剂的组成配比,选用水泥、粉煤灰和异氰尿酸三缩水甘油酯对耐火材料等原料进行粘合,改善耐火材料高温条件下产生的热震性差的问题,。

20.优选的,所述防火层的原料中还包括5-7重量份数的羟基磷灰石。

21.通过采用上述技术方案,羟基磷灰石可以起到辅助硬化的作用,减少收缩和开裂,同时也促进耐火材料、抗裂剂等微粉颗粒原料之间凝聚结合,进一步改善防火层微结构的状态,提升防火层的耐火性能和高温稳定性。

22.第二方面,本技术提供一种钢结构用防火组件的制备工艺,采用如下的技术方案:一种钢结构用防火组件的制备工艺,包括如下步骤:s1:将纤维制成若干纤维网,然后将配方量的耐火材料、抗裂剂、粘结剂、水混合均匀制得中间料;s2:将纤维网层层叠放,并在每层纤维网之间均匀填充中间料,然后加压定型、干燥后制得防火层。

23.进一步优选的,一种钢结构用防火组件的制备工艺,包括如下步骤:s1:将纤维制成若干纤维网,然后将配方量的耐火材料、抗裂剂、粘结剂、水混合均匀制得中间料;s2:将纤维网层层叠放,并在每层纤维网之间均匀填充中间料,然后加压定型、干燥后制得防火层;s3:将外层、防火层和内层依次层叠固定在一起后即得。

24.进一步优选的,一种钢结构用防火组件的制备工艺,包括如下步骤:s1:将纤维制成若干纤维网,然后将配方量的耐火材料、抗裂剂、粘结剂、水混合均匀制得中间料;s2:将纤维网层层叠放,并在每层纤维网之间均匀填充中间料,然后加压定型、干燥后制得防火层。

25.通过采用上述技术方案,外层在过火初期隔绝火焰,反射大部分热辐射,防火层在过火中后期起到很好的隔绝效果,并且在高温环境下防火层内的各组分原料形成了微孔隙结构,在较长时间的具有稳定的隔热效果,同时不易发生收缩开裂,整体的防火性能更好。

26.优选的,所述步骤s1中将配方量的耐火材料、抗裂剂、粘结剂、水混合均匀的过程中还包括加入羟基磷灰石的步骤。

27.第三方面,本技术提供一种钢结构用防火组件的应用,采用如下的技术方案:i、将上述的防火组件固定在钢结构基体表面;ii、将相邻防火组件的板材之间的缝隙采用防火胶进行填充即可。

28.综上所述,本技术具有以下有益效果:1、由于本技术采用外层、防火层和内层复合使用,能够根据不同过火阶段进行针对性的防护,利用防火层在高温下形成的微孔隙结构对热量进行很好的隔绝,防火层结构不易收缩开裂,能够在较长时间保持稳定、有效的防护作用。

29.2、本技术中优选采用多种纤维、耐火材料、抗裂剂以及粘结剂复配使用,利用纤维网络的骨架支撑作用,进一步提升防火层在高温条件下的稳定性,减少收缩开裂的情况。

30.3、采用本技术的制备工艺制得的钢结构用防火组件可以固定在钢结构建筑基体上,能够起到很好的防火保护作用,可以适用于各种民用建筑、工业建筑、地下建筑等,应用范围很广。并且本技术的防火组件具有较低的生产成本,可大批量生产,综合经济效益较高。

具体实施方式

31.以下结合实施例对本技术作进一步详细说明。

32.本技术实施例及对比例的原料除特殊说明以外均为普通市售。

33.本技术实施例中防火组件的尺寸可以根据需要进行调整,优选的,本实施例的防火组件的尺寸为1.22m

×

2.44m。实施例

34.实施例1本实施例的钢结构用防火组件,包括外层、防火层和内层,各层依次层叠粘合在一起,总厚度为10mm。

35.其中,外层为反射层,厚度为1mm,采用铝镍合金制成。内层为水泥板,厚度为3mm。

36.本实施例的防火层由如下重量的原料制成:纤维50kg、耐火材料100kg、抗裂剂20kg、粘结剂30kg、水20kg。

37.纤维为玄武岩纤维。耐火材料由氧化铝、铝矾土按质量比3:1组成。粘结剂为普通硅酸盐水泥,标号42.5。抗裂剂由三氧化二硼、磷酸铝、丁二酸铁按摩尔比38:12:20组成。

38.本实施例的钢结构用防火组件的制备方法,包括如下步骤:s1:根据钢结构基体的大小将纤维编织、裁剪制成若干相应规格的纤维网,纤维网为矩形的三维网状结构,然后将配方量的耐火材料、抗裂剂、粘结剂、水在搅拌机内以300rpm的搅拌速度混合均匀制得中间料;s2:将其中一个纤维网作为基底,在基底上均匀铺设一层厚度为1mm的中间料,接着铺设一层纤维网,接着重复操作,使得纤维网和中间料依次层层叠放制得坯体,保证纤维网之间的中间料填充均匀,然后将坯体放在热压机下加压定型,热压温度120℃,最后在室温环境下进一步干燥后制得防火层,防火层的厚度为7mm;s3:将外层、防火层和内层表面均匀涂抹水玻璃防火胶,然后依次层叠粘结固定在一起后即得。

39.本实施例的钢结构用防火组件的应用,包括如下步骤:i、将上述的防火组件用卡扣固定在钢结构基体表面,使内层与钢结构表面紧密贴合设置;ii、将相邻防火组件的板材之间的缝隙采用水玻璃防火胶进行填充即可。

40.实施例2本实施例的钢结构用防火组件,包括外层、防火层和内层,各层依次层叠粘合在一起,总厚度为25mm。

41.其中,外层为反射层,厚度为2mm,采用304不锈钢材料制成。内层为玻璃纤维板,厚度为3mm。

42.本实施例的防火层由如下重量的原料制成:纤维80kg、耐火材料200kg、抗裂剂35kg、粘结剂50kg、水35kg。

43.纤维为岩棉纤维。耐火材料为铝矾土。粘结剂为环氧酚醛树脂。抗裂剂由三氧化二硼、磷酸铝、丁二酸铁按摩尔比38:12:20组成。

44.本实施例的钢结构用防火组件的制备方法,包括如下步骤:s1:根据钢结构基体的大小将纤维编织、裁剪制成若干相应规格的纤维网,纤维网为矩形的三维网状结构,然后将配方量的耐火材料、抗裂剂、粘结剂、水在搅拌机内以200rpm的搅拌速度混合均匀制得中间料;s2:将其中一个纤维网作为基底,在基底上均匀铺设一层厚度为2mm的中间料,接着铺设一层纤维网,接着重复操作,使得纤维网和中间料依次层层叠放制得坯体,保证纤维网之间的中间料填充均匀,然后将坯体放在热压机下加压定型,热压温度150℃,最后在室温环境下进一步干燥后制得防火层,防火层的厚度为20mm;s3:将外层、防火层和内层表面均匀涂抹水玻璃防火胶,然后依次层叠粘结固定在一起后即得。

45.本实施例的钢结构用防火组件的应用,包括如下步骤:i、将上述的防火组件用螺栓固定在钢结构基体表面,使内层与钢结构表面紧密贴合设置;ii、将相邻防火组件的板材之间的缝隙采用水玻璃防火胶进行填充即可。

46.实施例3本实施例的钢结构用防火组件,包括外层、防火层和内层,各层依次层叠粘合在一起,总厚度为20mm。

47.其中,外层为反射层,厚度为1.5mm,采用304不锈钢材料制成。内层为玻璃纤维板,厚度为4mm。

48.本实施例的防火层由如下重量的原料制成:纤维80kg、耐火材料200kg、抗裂剂32kg、粘结剂50kg、水30kg。

49.纤维为玻璃纤维。耐火材料由氧化镁、莫来石、煤矸石按质量比2:0.5:1组成。粘结剂为环氧酚醛树脂。抗裂剂由三氧化二硼、磷酸铝、丁二酸铁按摩尔比38:12:20组成。

50.本实施例的钢结构用防火组件的制备方法,包括如下步骤:s1:根据钢结构基体的大小将纤维编织、裁剪制成若干相应规格的纤维网,纤维网为矩形的三维网状结构,然后将配方量的耐火材料、抗裂剂、粘结剂、水在搅拌机内以280rpm的搅拌速度混合均匀制得中间料;s2:将其中一个纤维网作为基底,在基底上均匀铺设一层厚度为1.5mm的中间料,接着铺设一层纤维网,接着重复操作,使得纤维网和中间料依次层层叠放制得坯体,保证纤维网之间的中间料填充均匀,然后将坯体放在热压机下加压定型,热压温度135℃,最后在室温环境下进一步干燥后制得防火层,防火层的厚度为15mm;s3:将外层、防火层和内层表面均匀涂抹水玻璃防火胶,然后依次层叠粘结固定在一起后即得。

51.本实施例的钢结构用防火组件的应用,包括如下步骤:i、将上述的防火组件用螺栓固定在钢结构基体表面,使内层与钢结构表面紧密贴

合设置;ii、将相邻防火组件的板材之间的缝隙采用水玻璃防火胶进行填充即可。

52.实施例4本实施例的钢结构用防火组件与实施例3的不同之处在于:防火层的原料中,抗裂剂由三氧化二硼、磷酸铝、丁二酸铁按摩尔比50:18:25组成,其余的与实施例3中相同。

53.本实施例的钢结构用防火组件的制备工艺与实施例3相同。

54.本实施例的钢结构用防火组件的应用与实施例3相同。

55.实施例5本实施例的钢结构用防火组件与实施例4的不同之处在于:防火层的原料中,有机酸铁盐为酒石酸铁,其余的与实施例4中相同。

56.本实施例的钢结构用防火组件的制备工艺与实施例4相同。

57.本实施例的钢结构用防火组件的应用与实施例4相同。

58.实施例6本实施例的钢结构用防火组件与实施例4的不同之处在于:防火层的原料中,有机酸铁盐为柠檬酸铁,其余的与实施例4中相同。

59.本实施例的钢结构用防火组件的制备工艺与实施例4相同。

60.本实施例的钢结构用防火组件的应用与实施例4相同。

61.实施例7本实施例的钢结构用防火组件与实施例4的不同之处在于:防火层的原料中,有机酸铁盐由领苯二甲酸铁、柠檬酸铁按摩尔比0.35:1组成,其余的与实施例4中相同。

62.本实施例的钢结构用防火组件的制备工艺与实施例4相同。

63.本实施例的钢结构用防火组件的应用与实施例4相同。

64.实施例8本实施例的钢结构用防火组件与实施例7的不同之处在于:防火层的原料中,纤维由高硅氧纤维、陶瓷纤维、硅酸钙按质量比3:2:5组成,其余的与实施例7中相同。

65.本实施例的钢结构用防火组件的制备工艺与实施例7相同。

66.本实施例的钢结构用防火组件的应用与实施例7相同。

67.实施例9本实施例的钢结构用防火组件与实施例7的不同之处在于:防火层的原料中,纤维由玄武岩纤维、高硅氧纤维、硅酸钙纤维按质量比15:2:5组成,其余的与实施例7中相同。

68.本实施例的钢结构用防火组件的制备工艺与实施例7相同。

69.本实施例的钢结构用防火组件的应用与实施例7相同。

70.实施例10本实施例的钢结构用防火组件与实施例7的不同之处在于:防火层的原料中,纤维由玄武岩纤维、高硅氧纤维、硅酸钙纤维按质量比20:3.5:9组成,其余的与实施例7中相同。

71.本实施例的钢结构用防火组件的制备工艺与实施例7相同。

72.本实施例的钢结构用防火组件的应用与实施例7相同。

73.实施例11本实施例的钢结构用防火组件与实施例9的不同之处在于:防火层的原料中,粘结

剂由水泥、粉煤灰、异氰尿酸三缩水甘油酯按质量比3:0.5:1.2组成,其余的与实施例9中相同。

74.本实施例的钢结构用防火组件的制备工艺与实施例9相同。

75.本实施例的钢结构用防火组件的应用与实施例9相同。

76.实施例12本实施例的钢结构用防火组件与实施例9的不同之处在于:防火层的原料中,粘结剂由水泥、粉煤灰、异氰尿酸三缩水甘油酯按质量比5:1:1.8组成,其余的与实施例9中相同。

77.本实施例的钢结构用防火组件的制备工艺与实施例9相同。

78.本实施例的钢结构用防火组件的应用与实施例9相同。

79.实施例13本实施例的钢结构用防火组件与实施例12的不同之处在于:防火层的原料中还包括6.2kg的羟基磷灰石,其余的与实施例12中相同。

80.本实施例的钢结构用防火组件的制备工艺与实施例12的不同之处在于:步骤s1中,是将配方量的耐火材料、抗裂剂、粘结剂、羟基磷灰石、水在搅拌机内以280rpm的搅拌速度混合均匀制得中间料。

81.本实施例的钢结构用防火组件的应用与实施例12相同。

82.实施例14本实施例的钢结构用防火组件,包括防火层,防火层的厚度为10mm。

83.本实施例的防火层由如下重量的原料制成:纤维50kg、粘结剂30kg、水20kg。

84.纤维为玻璃纤维。粘结剂为普通硅酸盐水泥,标号42.5。

85.本实施例的钢结构用防火组件的制备方法,包括如下步骤:s1:根据钢结构基体的大小将纤维编织、裁剪制成若干相应规格的纤维网,纤维网为矩形的三维网状结构,然后将配方量的粘结剂、水在搅拌机内以300rpm的搅拌速度混合均匀制得中间料;s2:将其中一个纤维网作为基底,在基底上均匀铺设一层厚度为1mm的中间料,接着铺设一层纤维网,接着重复操作,使得纤维网和中间料依次层层叠放制得坯体,保证纤维网之间的中间料填充均匀,然后将坯体放在热压机下加压定型,热压温度120℃,最后在室温环境下进一步干燥后制得防火层,防火层的厚度为10mm。

86.本实施例的钢结构用防火组件的应用,包括如下步骤:i、将上述的防火组件用卡扣固定在钢结构基体表面,使防火层与钢结构表面紧密贴合设置;ii、将相邻防火组件的板材之间的缝隙采用水玻璃防火胶进行填充即可。

87.对比例对比例1本对比例的钢结构用防火组件,包括外层、防火层和内层,各层依次层叠粘合在一起,总厚度为10mm。

88.其中,外层为反射层,厚度为1mm,采用铝镍合金制成。内层为水泥板,厚度为3mm。

89.本对比例的防火层由如下重量的原料制成:纤维50kg、耐火材料120kg、粘结剂

30kg、水20kg。

90.纤维为玄武岩纤维。耐火材料由氧化铝、铝矾土按质量比3:1组成。粘结剂为普通硅酸盐水泥,标号42.5。

91.本对比例的钢结构用防火组件的制备方法,包括如下步骤:s1:根据钢结构基体的大小将纤维编织、裁剪制成若干相应规格的纤维网,纤维网为矩形的三维网状结构,然后将配方量的耐火材料、粘结剂、水在搅拌机内以300rpm的搅拌速度混合均匀制得中间料;s2:将其中一个纤维网作为基底,在基底上均匀铺设一层厚度为1mm的中间料,接着铺设一层纤维网,接着重复操作,使得纤维网和中间料依次层层叠放制得坯体,保证纤维网之间的中间料铺设均匀,然后将坯体放在热压机下加压定型,热压温度120℃,最后在室温环境下进一步干燥后制得防火层,防火层的厚度为7mm;s3:将外层、防火层和内层表面均匀涂抹水玻璃防火胶,然后依次层叠粘结固定在一起后即得。

92.本对比例的钢结构用防火组件的应用与实施例1相同。

93.对比例2本对比例的钢结构用防火组件与实施例1的不同之处在于:防火层的原料中,抗裂剂为三氧化二硼、磷酸铝按摩尔比50:18组成,其余的与实施例1中相同。

94.本对比例的钢结构用防火组件的制备工艺与实施例1相同。

95.本对比例的钢结构用防火组件的应用与实施例1相同。

96.对比例3本对比例的钢结构用防火组件与实施例1的不同之处在于:防火层的原料中,抗裂剂为丁二酸铁,其余的与实施例1中相同。

97.本对比例的钢结构用防火组件的制备工艺与实施例1相同。

98.本对比例的钢结构用防火组件的应用与实施例1相同。

99.对比例4本对比例的钢结构用防火组件与实施例1的不同之处在于:防火层的原料中,抗裂剂为硫酸铝钠,其余的与实施例1中相同。

100.本对比例的钢结构用防火组件的制备工艺与实施例1相同。

101.本对比例的钢结构用防火组件的应用与实施例1相同。

102.对比例5本对比例的钢结构用防火组件与实施例1的不同之处在于:防火层的原料中,抗裂剂由三氧化二硼、磷酸铝、丁二酸铁按摩尔比18:20:35组成,其余的与实施例1中相同。

103.本对比例的钢结构用防火组件的制备工艺与实施例1相同。

104.本对比例的钢结构用防火组件的应用与实施例1相同。

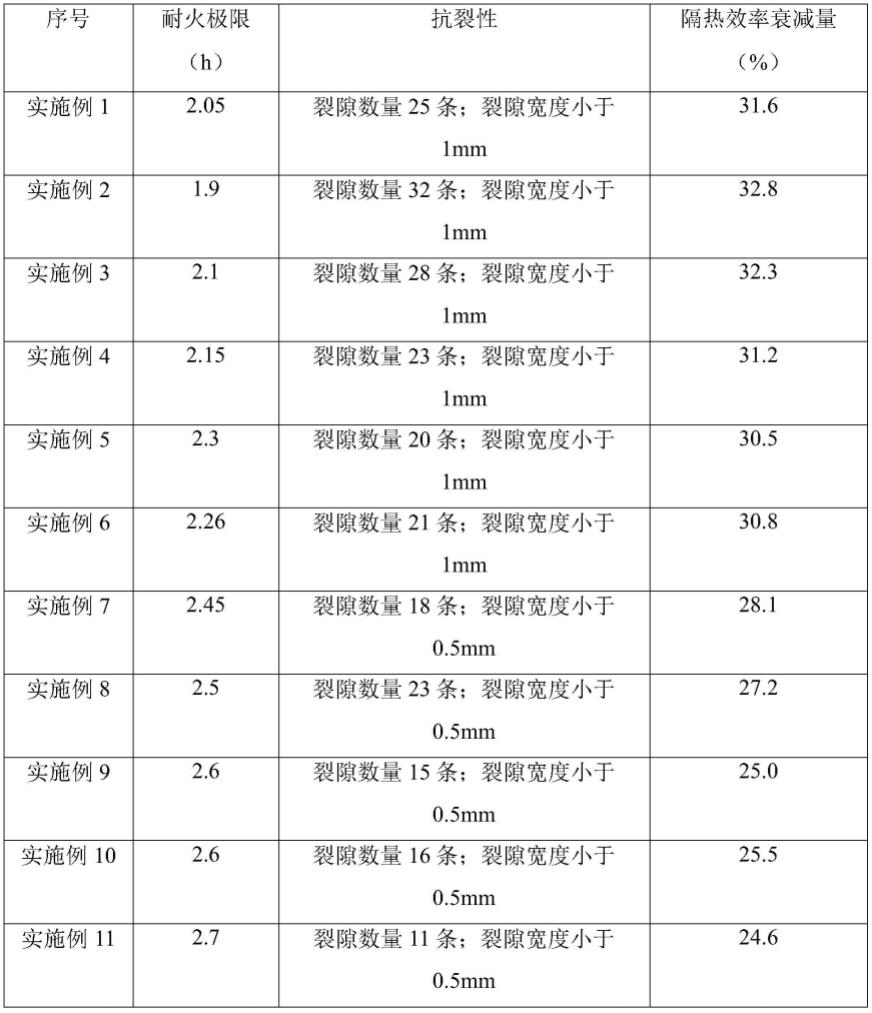

105.性能检测试验检测方法取实施例1-13以及对比例1-5的钢结构用防火组件按国家标准gb/t 14907-2018测试防火性能,测试结果如表1所示。

106.取实施例1-13以及对比例1-5的防火层制成500mm

×

500mm规格的试件,然后过火

1h后观察表面开裂情况,记录试件表面的裂隙数量,测试结果如表1所示。

107.取实施例1-13以及对比例1-5的防火层制成500mm

×

500mm规格的试件,按照公式θ=(to-t)/to

×

100%,θ为隔热效率衰减量,单位为%;to为基准隔热效率,单位为min;t为过火1h后的隔热效率,单位为min,测试结果如表1所示。

108.表1实施例1-13以及对比例1-5的钢结构用防火组件性能测试数据

分析实施例1-3、实施例4以及对比例1-4并结合表1可以看出,试验防火层中原料的组成配比对防火层耐火性能的影响,并且优化和调整抗裂剂的组成,可以看出对比例1中未添加抗裂剂相较于实施例1的抗裂性严重下降,裂隙数量增加了约4.9倍,隔热效率衰减量也从31.6%提升至57.8%。另外可以看出对比例3仅添加有机酸铁盐相较于对比例2仅添加三氧化二硼、磷酸铝的裂隙数量减少了32条,隔热效率衰减量下降了约16%。分析实施例4和对比例4可以看出,相较于常规的硫酸铝钠抗裂剂,实施例4的裂隙数量减少了约26.8%。

109.分析实施例5-7、对比例5并结合表1可以看出,进一步优化和调整有机酸铁盐的组成配比,改善防火层中的微孔隙结构状态,实施例7的裂隙数量相较于对比例5的隔热效率衰减量也下降了约20%。

110.分析实施例8-10、实施例11-12、实施例13并结合表1可以看出,优化和调整纤维的组成配比以及粘结剂的组成配比,进一步提升防火层的耐火性能和抗裂性能,实施例12的隔热衰减量相较于实施例7下降了约15.3%。并且加入羟基磷灰石后,改善了耐火材料、抗裂剂等颗粒原料之间的界面结合状态和孔隙结构状态,裂隙数量相较于实施例12减少了4条,隔热效率衰减量下降了约9.7%。

111.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。