1.本发明涉及智能制造技术领域,尤其是涉及一种考虑电池更换和混合时间窗约束的电动车路径优化方法。

背景技术:

2.随着环境污染问题的日益严重,绿色物流已经引起了政府和企业的高度重视。在这种情况下,在物流运营中使用电动汽车的兴趣急剧增加。与传统燃料汽车相比,电动汽车在绿色物流方面具有显著优势,比如:零排放和低成本。然而,电动汽车通常行驶里程十分有限,充电持续时间相对较长,必须依赖有限的能源补充基础设施,这给电动车的广泛应用带来了重大挑战。而有效地规划电动汽车路径可以有效解决上述问题。因此,如何对电动汽车路径进行合理有效地规划具有重要意义。

3.在现代化的制造环境中,客户定制化、产品多样化等因素对汽车制造业提出了巨大挑战,越来越多的汽车企业采用混流装配线的生产方式。在此行业背景下,厂内物流阶段的供应活动成为一大难题,汽车制造企业纷纷采用以物料超市为衔接点的两级配送网络来构筑高效可靠的零部件供应体系。物料超市就近布置在车间的生产线附近,并承担着物料中转存储区的角色。超市从距离较远的中心仓库处获取零部件,并为其邻近的装配工位提供多频次、小批量的物料配送。此外,在汽车装配系统中,对物料的配送时间有很高的要求。过早地配送物料,会使线边库存水平升高,造成装配线的混乱,进而损害产品质量;如果不能及时将物料送到装配工位,将会造成装配线缺货而降低产量。因此,需要设定时间窗来对物料配送时间进行严格控制,在确保装配线不发生缺货的同时尽可能降低线边库存水平。

4.现有的电动车路径优化方法大多忽视了在运输过程中对换电设施的访问。由于电动汽车的可用里程可能不足以在一次运行中执行规定的路线,因此不可避免地需要在运输途中进行电力补充。在路径规划时,必须考虑这些访问,以避免长距离的绕行,这对于经济效益和环境考虑都是必要的。此外,基于精益思想的准时化生产模式要求零件能被准确、准时地送到指定地点,否则会造成生产停滞或库存积压等风险,这使得将时间窗集成到路径优化模型中成为必要。

技术实现要素:

5.针对现有技术存在的上述问题,本发明提供了一种考虑电池更换和混合时间窗约束的电动车路径优化方法,针对采用电动配送小车对汽车装配线进行循环物料配送的场景,提供了一种稳定可靠的汽车装配线物料配送方法。

6.本发明的技术方案如下:

7.考虑电池更换和混合时间窗约束的电动车路径优化方法,包括如下步骤:

8.s1:采集汽车装配线的基础数据和生产计划信息,包括:装配线工位数量、生产计划期内的周期数量、物料超市到装配工位的距离、各个工位在不同生产周期的物料需求数量;

9.s2:建立电动配送小车的信息模型,包括:电动配送小车的最大装载容量、电动配送小车的电池容量和耗电率、电动配送小车的行驶速度、电动配送小车的使用成本;

10.s3:建立考虑电池更换和混合时间窗约束的电动车路径优化问题的目标函数;

11.s4:确定优化过程的约束条件;

12.s5:采用整数编码表示优化问题的解;所属整数编码包括:工位划分层、电池交换层和配送执行层;

13.s6:采用基于莱维飞行和粒子滤波强化的多目标鲸鱼优化算法求解所述目标函数,经过迭代计算,将满足停止条件的求解结果作为最优的电动车配送路径方案;所属电动车配送路径方案包括:每辆车负责配送的工位范围、电动配送小车的物料配送路线及相应的电池更换计划。

14.进一步的,步骤s3以最小化物料配送成本和最大化电池的平均利用率为目标,构建目标函数:

15.minf=(f1,f2)

ꢀꢀ

(1)

[0016][0017][0018]

其中:f1表示最小化配送成本,包括换电站的建设成本、电动车的使用成本、运输成本和惩罚成本;f2表示最大化电池的平均利用率;s表示装配工位集合,下标为s;k表示电动小车集合,下标为k;bk表示小车k所在路线的配送次数;y

bk

为二进制变量,若小车k在第b次配送时进行换电池则为1;否则,为0;n表示电动小车的实际使用数量;f表示每次更换电池的操作成本;g表示单辆电动小车的使用成本;λ表示单位距离成本;p

sb

表示第b次配送时工位s的惩罚成本;ek表示电动车k第一次离开物料超市时的电量;lk表示电动车k换电池前的剩余电量;q表示电动车的电池容量。

[0019]

进一步的,步骤s4所述约束条件包括:

[0020]

(4-1)责任区域划分,即每辆电动小车至少承担一个工位的配送任务,且负责配送的区域不得重叠:

[0021]

x1=1

ꢀꢀ

(4)

[0022][0023]

xn=|s|

ꢀꢀ

(6)

[0024]

(4-2)电动小车的装载量约束:

[0025][0026]

(4-3)电动小车每次配送的换电池次数约束:

[0027][0028]

(4-4)电动小车离开和到达每个节点时的电量计算:

[0029][0030][0031][0032][0033]

(4-5)电动小车连续两次配送的电量连续性约束:

[0034][0035]

(4-6)二进制变量约束:

[0036][0037]

(4-7)电动小车的使用数量约束:

[0038]

n≤|k|

ꢀꢀ

(15)(4-8)物料配送时间约束:

[0039][0040]

(4-9)惩罚成本计算:

[0041][0042]

(4-10)物料配送时间计算:

[0043]

[0044][0045]

(4-11)物料配送距离和时间计算:

[0046][0047][0048][0049]

(4-12)物料配送次数计算:

[0050][0051]

公式(4)-(23)的符号变量定义如下:{0}表示物料超市;{bss}表示换电站;r=s∪{0}∪{bss}表示所有节点的集合;sk表示由电动车k负责配送的工位集合;rk表示所有电动车k访问的节点;xk表示电动车k配送的最后一个工位;zk=1表示电动车k离开物料超市后更换电池,否则zk=0;c表示电动车的装载量;ds表示调度周期内工位s的物料需求;t表示调度周期,以节拍数量表示;st表示更换电池的操作时间;rt表示在物料超市的装载时间;δt表示单位物料的卸载时间;d

gh

表示节点g和h之间的距离;v表示电动车的行驶速度;q表示电量消耗率;α表示单位时间提前配送的机会成本;β表示单位时间延迟配送的机会成本;rl

gbk

表示电动车k第b次离开节点g时的剩余电量;ra

gbk

表示电动车k第b次到达节点g时的剩余电量;t

sbk

表示电动车k第b次到达工位s的时间;[e

sb

,l

sb

]表示第b次配送时工位s的可接受时间窗;[et

sb

,lt

sb

]表示第b次配送时工位s的期望时间窗;tdk表示电动车k不更换电池时的总配送距离;dtk表示电动车k的总配送时间;δdk表示电动车k由于更换电池多行驶的距离;u

ghbk

=1表示电动车k第b次配送时直接由节点g行驶至节点h,否则u

ghbk

=0。

[0052]

进一步的,步骤s5所述整数编码的具体方法如下:

[0053][0054]

其中:所有配送电动车的最大配送次数;前两行表示工位划分层,xk(k=1,...,n)表示电动车k负责配送的最后一个工位;sk(k=1,...,n)表示小车k的物料配送顺序,此处用一个代表工位排列组合的编号表示,并且工位的排列组合由小到大进行编号;第3至行表示电池交换层,表示电动车k在第b次配送时是否更换电池以及何时更换电池;最后两行表示配送执行层,sk(k=1,...,n)表示电动车k将会在工位s前停留等待,停留时间为tk(k=1,...,n);如果电动车不需要停留等待,则sk=-1,tk=-1。

[0055]

进一步的,步骤s6的具体步骤如下:

[0056]

s6-1:设种群中的个体数量为np,个体维度为m,则初始化种群如下:

[0057][0058]

其中:i=1,...,np,j=1,...,m,和分别代表xi在第j个维度的上限和下限;rand(0,1)表示取0到1之间的随机数;

[0059]

s6-2:假设待优化问题的最优解为最优鲸鱼的位置;确定好最优鲸鱼的位置后,其他鲸鱼向最优鲸鱼游过去从而更新自己的位置;

[0060]

s6-3:引入粒子滤波的局部搜索,在每次迭代中预测最优解;

[0061]

s6-4:引入莱维飞行的全局搜索,随机选择一头鲸鱼作为下次迭代的最优鲸鱼;

[0062]

s6-5:基于拥挤距离和非支配排序对精英种群进行维护,如果迭代未达到预定次数,就重复s6-2至s6-4中的粒子更新操作,否则结束优化过程,并将当前最优的求解结果作为最终的方案。

[0063]

进一步的,步骤s6-2的具体步骤如下:

[0064]

s6-2-1:计算鲸鱼个体与最优鲸鱼之间的距离:

[0065]di

=|c

·

x

*

(t)-xi(t)|

ꢀꢀꢀꢀ

(26)

[0066]

s6-2-2:更新鲸鱼个体的位置:

[0067]

xi(t 1)=x

*

(t)-a

·di

ꢀꢀ

(27)

[0068]

式中,t为当前迭代次数,xi(t)为当前鲸鱼个体i的位置矢量,x

*

(t)为当前最优鲸鱼的位置,di为鱼群中的鲸鱼i与最优鲸鱼之间的距离;a=2

·a·r1-a和c=2

·

r2为系数向量,r1和r2分别是0到1范围内的随机数;a随着迭代次数增加由2至0线性减少。

[0069]

进一步的,步骤s6-3的具体步骤如下:

[0070]

s6-3-1:初始化,采用当前种群的最优鲸鱼作为系统状态值,如公式(28)所示,由

先验概率产生n个初始粒子:

[0071]

x(t)=x

*

(t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0072]

xk(t)~p(x(t)|xk(t-1))=gk(t)x(t-1) v(t)

ꢀꢀꢀꢀꢀꢀ

(29)

[0073]

其中:v(t)表示过程噪声,定义其为高斯白噪音,gk(t)为状态转移函数;

[0074]

s6-3-2:根据公式(30)更新粒子k的重要性权重ωk(t),并根据公式(31)进行归一化处理:

[0075][0076][0077]

s6-3-3:计算粒子有效数n

ef

:

[0078][0079]

s6-3-4:若n

ef

<n

th

,则重新采集n个粒子样本代替当前样本,每个粒子对应的权重其中n

th

为有效粒子阈值;

[0080]

s6-3-5:状态估计,即根据采样粒子和粒子权重进行状态估计,将粒子滤波后的状态估计与原最优解x

*

(t)对比,取较优者作为本次迭代的最优解,并取代原来的x

*

(t):

[0081][0082][0083]

s6-3-6:螺旋更新位置,即鲸鱼在缩小包围圈的同时以螺旋线的形式向上游,向最优鲸鱼靠近的同时吐出气泡,该过程的数学模型如下:

[0084]

xi(t 1)=d

′i·ebl

·

cos(2πl) x

*

(t)

ꢀꢀ

(35)

[0085]

其中d

′i=|x

*

(t)-xi(t)|表示鲸鱼个体到最优鲸鱼之间的距离,常数b为决定对数螺旋形状的参数,l是取值范围在[-1,1]之间的随机数。

[0086]

进一步的,步骤s6-4中鲸鱼随机搜索猎物的过程通过下式实现:

[0087][0088]

其中:α=α0·

(xi(t)-x

*

(t))代表动态步长参数;是服从莱维分布的随机搜索路径;参数决定了莱维分布的形状;u和v均服从标准正态分布:

[0089]

本发明基于物料超市系统,在研究相关约束的基础上,以最小化总的配送成本,同时最大限度地提高电池的平均利用率为目标;建立了考虑电池更换和混合时间窗约束的电动车路径优化问题的数学模型,确定各个电动车负责的工位范围和每次配送的路线;通过

对电动车路径优化问题的特征分析,采用整数编码方式对问题所求解进行有效表达;为了解决这个问题,提出了一种基于粒子滤波和莱维飞行策略强化的多目标鲸鱼优化算法。

[0090]

本发明有益的技术效果在于:

[0091]

(1)基于粒子滤波和莱维飞行策略强化的多目标鲸鱼优化算法,解决了以最小化总配送成本、同时最大限度地提高电池的平均利用率为目标的电动车路径优化问题,为解决电动车路径优化问题提供了新的解决思路,也为制造企业在提高生产效率和降低能耗等方面提供了借鉴;

[0092]

(2)与现有技术相比,本发明在物料配送过程中,充分考虑了电动车行驶里程有限的问题,同时考虑了环境和经济利益需求,从而提高生产的可持续性。

附图说明

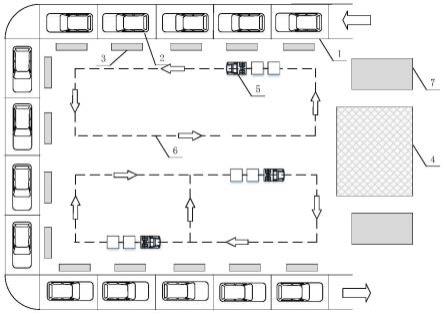

[0093]

图1是具体实施例的电动车物料配送系统示意图;

[0094]

图2是本发明的整体流程图。

[0095]

图中,部件名称与附图编号的对应关系为:1、装配线;2、工位段;3、线边库存;4、物料超市;5、电动小车;6、规划路线。

具体实施方式

[0096]

下面结合附图和实施例,对本发明进行具体描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0097]

实施例如图1所示:装配线1被分成多个工位段2,每个工位段2由一辆电动小车5进行独立配送;在每个生产周期内,每个工位的零部件需求信息根据稳定的生产计划已经事先获悉;物料超市4存储着来自中心仓库的物料,电动小车5沿规划好的路线6对工位2进行多批次小批量的物料供给,物料配送至线边库存3,期间可能访问换电站7更换电池进行电量补充。

[0098]

考虑了电池更换和混合时间窗约束之后,电动小车5的路径优化方法如下:

[0099]

s1:采集汽车装配线的基础数据和生产计划信息,包括:装配线工位数量、生产计划期内的周期数量、物料超市到装配工位的距离、各个工位在不同生产周期的物料需求数量。

[0100]

s2:建立电动配送小车的信息模型,包括:电动配送小车的最大装载容量、电动配送小车的电池容量和耗电率、电动配送小车的行驶速度、电动配送小车的使用成本。

[0101]

s3:建立考虑电池更换和混合时间窗约束的电动车路径优化问题的目标函数;目标函数的目标是最小化物料配送成本和最大化电池的平均利用率:

[0102]

min f=(f1,f2)

ꢀꢀ

(1)

[0103][0104][0105]

其中:f1表示最小化配送成本,包括换电站的建设成本、电动车的使用成本、运输成本和惩罚成本;f2表示最大化电池的平均利用率;s表示装配工位集合,下标为s;k表示电动小车集合,下标为k;bk表示小车k所在路线的配送次数;y

bk

为二进制变量,若小车k在第b次配送时进行换电池则为1;否则,为0;n表示电动小车的实际使用数量;f表示每次更换电池的操作成本;g表示单辆电动小车的使用成本;λ表示单位距离成本;p

sb

表示第b次配送时工位s的惩罚成本;ek表示电动车k第一次离开物料超市时的电量;lk表示电动车k换电池前的剩余电量;q表示电动车的电池容量。

[0106]

s4:确定优化过程的约束条件。共有12个约束条件:

[0107]

(4-1)责任区域划分,即每辆电动小车至少承担一个工位的配送任务,且负责配送的区域不得重叠:

[0108]

x1=1

ꢀꢀ

(4)

[0109][0110]

xn=|s|

ꢀꢀ

(6)

[0111]

(4-2)电动小车的装载量约束,表达式如(7)所示:

[0112][0113]

(4-3)电动小车每次配送的换电池次数约束,表达式如(8)所示:

[0114][0115]

(4-4)电动小车离开和到达每个节点时的电量计算,表达式如(9)-(12)所示:

[0116][0117][0118]

[0119][0120]

(4-5)电动小车连续两次配送的电量连续性约束,表达式如(13)所示:

[0121][0122]

(4-6)二进制变量约束,表达式如(14)所示:

[0123][0124]

(4-7)电动小车的使用数量约束,表达式如(15)所示:

[0125]

n≤|k|

ꢀꢀ

(15)

[0126]

(4-8)物料配送时间约束,表达式如(16)所示:

[0127][0128]

(4-9)惩罚成本计算,表达式如(17)所示:

[0129][0130]

(4-10)物料配送时间计算,表达式如(18)-(19)所示:

[0131][0132][0133]

(4-11)物料配送距离和时间计算,表达式如(20)-(22)所示:

[0134][0135][0136][0137]

(4-12)物料配送次数计算,表达式如(23)所示:

[0138][0139]

公式(4)-(23)的符号变量定义如下:{0}表示物料超市;{bss}表示换电站;r=s∪{0}∪{bss}表示所有节点的集合;sk表示由电动车k负责配送的工位集合;rk表示所有电动车k访问的节点;xk表示电动车k配送的最后一个工位;zk=1表示电动车k离开物料超市后更换电池,否则zk=0;c表示电动车的装载量;ds表示调度周期内工位s的物料需求;t表示调度周期,以节拍数量表示;st表示更换电池的操作时间;rt表示在物料超市的装载时间;

△

t表示单位物料的卸载时间;d

gh

表示节点g和h之间的距离;v表示电动车的行驶速度;q表示电量消耗率;α表示单位时间提前配送的机会成本;β表示单位时间延迟配送的机会成本;rl

gbk

表示电动车k第b次离开节点g时的剩余电量;ra

gbk

表示电动车k第b次到达节点g时的剩余电量;t

sbk

表示电动车k第b次到达工位s的时间;[e

sb

,l

sb

]表示第b次配送时工位s的可接受时间窗;[et

sb

,lt

sb

]表示第b次配送时工位s的期望时间窗;tdk表示电动车k不更换电池时的总配送距离;dtk表示电动车k的总配送时间;

△dk

表示电动车k由于更换电池多行驶的距离;u

ghbk

=1表示电动车k第b次配送时直接由节点g行驶至节点h,否则u

ghbk

=0。

[0140]

s5:采用整数编码表示优化问题的解。所属整数编码包括:工位划分层、电池交换层和配送执行层。整数编码的具体方法如下:

[0141][0142]

其中:所有配送电动车的最大配送次数;前两行表示工位划分层,xk(k=1,...,n)表示电动车k负责配送的最后一个工位;sk(k=1,...,n)表示小车k的物料配送顺序,此处用一个代表工位排列组合的编号表示,并且工位的排列组合由小到大进行编号;第3至行表示电池交换层,表示电动车k在第b次配送时是否更换电池以及何时更换电池;最后两行表示配送执行层,sk(k=1,...,n)表示电动车k将会在工位s前停留等待,停留时间为tk(k=1,...,n);如果电动车不需要停留等待,则sk=-1,tk=-1。

[0143]

s6:如图2所示,采用基于莱维飞行和粒子滤波强化的多目标鲸鱼优化算法求解所述目标函数,经过迭代计算,将满足停止条件的求解结果作为最优的电动车配送路径方案。电动车配送路径方案包括:每辆车负责配送的工位范围、电动配送小车的物料配送路线及相应的电池更换计划。具体步骤如下:

[0144]

s6-1:设种群中的个体数量为np,个体维度为m,则初始化种群如下:

[0145]

[0146]

其中:i=1,...,np,j=1,...,m,和分别代表xi在第j个维度的上限和下限;rand(0,1)表示取0到1之间的随机数;

[0147]

s6-2:假设待优化问题的最优解为最优鲸鱼的位置,即“猎物”的位置;确定好最优鲸鱼的位置后,其他鲸鱼向最优鲸鱼游过去从而更新自己的位置;具体步骤如下:

[0148]

s6-2-1:计算鲸鱼个体与最优鲸鱼之间的距离:

[0149]di

=|c

·

x

*

(t)-xi(t)|

ꢀꢀꢀꢀꢀꢀ

(26)

[0150]

s6-2-2:更新鲸鱼个体的位置:

[0151]

xi(t 1)=x

*

(t)-a

·di

ꢀꢀ

(27)

[0152]

式中,t为当前迭代次数,xi(t)为当前鲸鱼个体i的位置矢量,x

*

(t)为当前最优鲸鱼的位置,di为鱼群中的鲸鱼i与最优鲸鱼之间的距离;a=2

·a·r1-a和c=2

·

r2为系数向量,r1和r2分别是0到1范围内的随机数;a随着迭代次数增加由2至0线性减少;

[0153]

s6-3:引入粒子滤波的局部搜索,在每次迭代中预测最优解,从而指导算法寻优,同时,将其加入子代种群中将有效提高进化过程中的个体多样性;具体步骤如下:

[0154]

s6-3-1:初始化,采用当前种群的最优鲸鱼作为系统状态值,如公式(28)所示,由先验概率产生n个初始粒子:

[0155]

x(t)=x

*

(t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0156]

xk(t)~p(x(t)|xk(t-1))=gk(t)x(t-1) v(t)

ꢀꢀꢀꢀꢀꢀꢀ

(29)

[0157]

其中:v(t)表示过程噪声,定义其为高斯白噪音,g(t)为状态转移函数;

[0158]

s6-3-2:根据公式(30)更新粒子k的重要性权重ωk(t),并根据公式(31)进行归一化处理:

[0159][0160][0161]

s6-3-3:根据式(32)计算粒子有效数n

ef

。n

ef

越小表示粒子退化情况越严重;

[0162][0163]

s6-3-4:若n

ef

<n

th

,则重新采集n个粒子样本代替当前样本,每个粒子对应的权重其中n

th

为有效粒子阈值;

[0164]

s6-3-5:状态估计,即根据采样粒子和粒子权重进行状态估计,将粒子滤波后的状态估计与原最优解x

*

(t)对比,取较优者作为本次迭代的最优解,并取代原来的x

*

(t):

[0165][0166][0167]

s6-3-6:螺旋更新位置,即鲸鱼在缩小包围圈的同时以螺旋线的形式向上游,向最

优鲸鱼靠近的同时吐出气泡;该过程的数学模型如下:

[0168]

xi(t 1)=d

′i·ebl

·

cos(2πl) x

*

(t)

ꢀꢀ

(35)

[0169]

其中d

′i=|x

*

(t)-xi(t)|表示鲸鱼个体到最优鲸鱼之间的距离,常数b为决定对数螺旋形状的参数,l是取值范围在[-1,1]之间的随机数;

[0170]

在woa中,收缩环绕捕食和螺旋更新位置两种机制是同时进行的,假设鲸鱼采用这两种机制的概率相等,则这个同时性行为可以由以下数学模型描述;式中p为取值范围在[-1,1]之间的随机数:

[0171]

xi(t 1)=d

′i·ebl

·

cos(2πl) x

*

(t)

ꢀꢀ

(36)

[0172]

s6-4:随机选择一头鲸鱼作为下次迭代的最优鲸鱼(猎物),在下一次迭代中鲸鱼群将偏离当前的位置,从而扩大搜索范围,以此保证算法的全局搜索能力。鲸鱼随机搜索猎物的过程通过以下公式实现:

[0173][0174]

其中:α=α0·

(xi(t)-x

*

(t))代表动态步长参数;是服从莱维分布的随机搜索路径;参数决定了莱维分布的形状;u和v均服从标准正态分布:

[0175]

s6-5:基于拥挤距离和非支配排序对精英种群进行维护,如果当前迭代次数t小于最大迭代次数iter,就重复s6-2至s6-4中的粒子更新操作,否则结束优化过程,将满足终止条件的求解结果作为最终的方案。

[0176]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,对于本领域的普通技术人员而言,在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。