1.本发明涉及电容器内部电容器芯子结构技术领域,特别是一种电容器芯子电极的引出结构及制造方法。

背景技术:

2.现有的薄膜电容器芯子结构为:金属化薄膜或金属箔及介质薄膜通过电容器卷绕设备卷绕在芯棒上形成圆柱形电容器芯子。在电容器芯子两端面喷涂金属材料引出电容器的两个极板,然后可在金属喷涂层上焊接引出线以引出电容器的两个电极,然后装出外壳形成电容器元件。目前这种生产电容器的工艺较为成熟,为生产电容器的通用技术。但这种技术也存在一些缺点:1、芯子引出线采用焊接方式焊接在芯子端面的金属喷涂层上,不管是锡焊还是电阻焊,焊接时都存在高温,导致焊点下面金属喷涂层与芯子的金属化薄膜或金属箔的连接部位受损,最终导致电容器芯子的过流能力下降。

3.2、如果多个芯子串联,芯子中间需要用软线连接以便于调整芯子摆放位置。在芯子上、下放置时,芯子位置不易固定,需要采用芯棒中间增加定位棒或外部采用绝缘材料包裹固定,生产操作较烦,且质量一致性不易保证。

技术实现要素:

4.本发明的目的在于提供一种电容器芯子电极的引出结构及制造方法,主要解决上述现有技术中存在的问题:1)芯子引出线需要采用焊接方式焊接在芯子端面的金属喷涂层上,导致电容器芯子的过流能力下降;2)多个芯子串联结构,特别是芯子上、下放置时,芯子位置不易固定,生产操作较烦,且质量一致性不易保证。

5.为了实现上述目的,本发明所采用的技术方案是:一种电容器芯子电极引出结构,包括电容器的芯子本体、芯棒、金属喷涂层、引出电极,其特征在于:电容器芯子本体卷绕在芯棒上,引出电极固定于芯棒及芯子本体端面,芯子本体端面喷涂有引出电容器电极板的金属喷涂层;引出电极通过金属喷涂层与芯子本体的引出电极板相连接。

6.所述的电容器的芯子本体由金属化薄膜卷绕而成。

7.所述的电容器的芯子本体由金属箔及介质薄膜卷绕而成。

8.所述的芯棒两端中心位置设置有螺孔。

9.所述的引出电极具有与芯棒上的螺孔相配合的螺柱。

10.所述的引出电极的金属电极本体上设置有与金属喷涂层相连接的金属连接片。

11.所述的电容器的两个引出电极结构相同。

12.所述引出电极具有外端部,该外端部是具有螺孔的外端部或是具有螺柱的外端部。

13.所述的芯棒内部填充有绝缘材料。

14.一种电容器芯子电极引出结构的制造方法,其特征在于:芯棒两端中心位置设置有螺纹,金属化薄膜或/和金属箔及介质薄膜卷绕在芯棒上形成电容器芯子本体,在芯子本体的两个端面喷涂一层金属喷涂层,然后将具有与芯棒的螺孔相配合螺杆的引出电极固定在芯棒上,之后两个端面再喷涂一层金属喷涂层,使引出电极的金属连接片覆盖于金属喷涂层内部,使引出电极与金属喷涂层可靠电连接。

15.鉴于上述技术特征,本发明提供了一种电容器内部芯子电极的引出结构及制造方法,本发明的产品与现有产品相比,有如下优点:1)引出电极通过金属喷涂层与芯子本体的引出电极板相连接,取消了生产过程中电容器芯子引出线的焊接工艺,简化了生产操作,提升了产品的过流能力。

16.2)提供了多芯串联方案,采用简单的螺纹连接方式即可快速实现芯子的串联。

附图说明

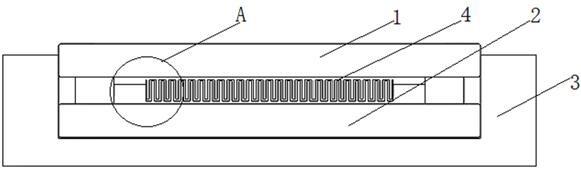

17.图1是本发明一种电容器芯子电极引出结构的结构示意图。

18.图2是本发明一种电容器芯子电极引出结构用的引出电极的结构示意图。

19.图3是图2的俯视图。

20.图中:1-芯子本体;2-芯棒;3-金属喷涂层;4-引出电极;4-1-金属电极本体;4-1-1-芯棒连接部;4-1-2-外端部(如:具有螺孔的外端部或具有螺柱的外端部);4-2-金属连接片。

具体实施方式

21.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

22.参阅图1:一种电容器芯子电极引出结构,包括电容器的芯子本体1、芯棒2、金属喷涂层3、引出电极4。金属化薄膜或金属箔及介质薄膜通过电容器卷绕设备卷绕在芯棒2上形成圆柱形电容器芯子本体1。将引出电极4的芯棒连接部4-1-1插入芯棒2的端孔中,通过过盈配合、胶粘接和/或螺纹连接方式固定在芯棒2端孔中,引出电极4上的金属连接片4-2贴合在芯子本体1的端面。通过金属喷涂工艺在芯子本体1的端面及引出电极4上的金属连接片4-2上面喷涂金属材料形成金属喷涂层3,金属连接片4-2埋覆于金属喷涂层3中。芯子本体1的电极板通过金属喷涂层3、金属连接片4-2连接在引出电极4上形成电容器芯体,进一步电容器芯体可安装在外壳形成电容器。

23.另一种生产方法,可先将芯子本体1的端面上喷涂金属材料形成底层金属喷涂层3,再将引出电极4的芯棒连接部4-1-1插入芯棒2的端孔中,通过过盈配合、胶粘接和/或螺纹连接方式固定在芯棒2端孔中,引出电极4上的金属连接片4-2贴合在底层金属喷涂层3上面。再通过金属喷涂工艺喷涂金属,在芯子本体1的底层金属喷涂层3及引出电极4上的金属连接片4-2上面喷涂金属材料形成金属喷涂层3,金属连接片4-2埋覆于金属喷涂层3中。芯子本体1的电极板通过金属喷涂层3、金属连接片4-2连接在引出电极4上形成电容器芯体。

24.根据电容器的用途及对电容器性能要求的不同,电容器的芯子本体1可采用属化薄膜卷绕而成,也可由金属箔及介质薄膜卷绕而成。

25.如果引出电极4的芯棒连接部4-1-1与芯棒2采用螺纹连接方式固定,则可事先在芯棒2两端中心位置设置有螺孔,也可在生产过程设置螺孔,引出电极4设置有与芯棒2上的螺孔相配合的螺柱。

26.为提升电容器芯子本体的电气强度,芯棒2的孔中可填充绝缘材料如绝缘硅胶、环氧树脂等。

27.电容器为单个芯子组成,则电容器的两个引出电极4的形状、结构可以相同,也可以不相同。如需要电容器芯子直接串联组装或电容器直接串联组装,则引出电极4可设置成结构不同的,但两个引出电极4能相互螺纹固定连接的结构:一个引出电极4设置成螺孔,一个引出电极4设置成螺柱。生产过程或使用过程中将一个电容器芯子或一个电容器的一个引出电极的引出电极4上的螺柱直接旋入另一个电容器芯子或一个电容器的引出电极4上的螺孔中即可。

28.参阅图2、图3:引出电极4采用导电性能良好的金属材料(如铜)制成,可采用模具一体成型冲制出金属电极本体4-1、金属连接片4-2。金属电极本体4-1上设置有连接芯棒2的芯棒连接部4-1-1、便于引出电容器电极或芯子串联用的螺孔或螺柱(即外端部4-1-2)。根据技术设计,芯棒连接部4-1-1可采用与芯棒2的端孔通过过盈配合、胶粘接和/或螺纹连接方式。金属连接片4-2的数量可根据芯子端面直径大小设置不同数量,可以是一个、两个或两个以上。

29.考虑生产成本因素,引出电极4也可采用焊接方式形成。首先用模具或机加工方式形成金属电极本体4-1,再用铜板冲压或加工形成金属连接片4-2。金属连接片4-2可以是一体的,也可以是分体的。然后将金属连接片4-2通过钎焊、电阻焊、激光焊、超声波焊等方式焊接在金属电极本体4-1形成引出电极4。

30.引出电极4上的外端部4-1-2可根据用户需求设置成不同的形式,如可设置成螺孔,也可设置成螺杆。

31.参照图1-图3,以螺纹连接方式的实施例阐述一种电容器芯子电极引出结构及其制造方法:首先用模具或机加工方式形成金属电极本体4-1(材料优选铜),金属电极本体4-1下部的芯棒连接部4-1-1设置成螺柱形状(如m6螺柱),上部的外端部4-1-2设置成螺孔(如m4螺孔)。另一种金属电极本体4-1下部的芯棒连接部4-1-1设置成螺柱形状(如m6螺柱),上部的外端部4-1-2设置成螺柱(如m4螺柱)。

32.铜板冲压或加工形成金属连接片4-2。金属连接片4-2是一体的,中心为一个6mm的圆孔(与电极本体4-1下部的芯棒连接部4-1-1的m6螺柱相配合),向外延伸有四个(也可以是其他数量)条状的金属片。

33.将金属连接片4-2通过钎焊、电阻焊、激光焊、超声波焊等方式焊接在金属电极本体4-1形成引出电极4。

34.金属化薄膜或金属箔及介质薄膜通过电容器卷绕设备卷绕在芯棒2上形成圆柱形电容器芯子本体1。将芯子本体1的端面上喷涂金属材料形成底层金属喷涂层3,然后在芯棒2的两端加工形成m6的螺纹孔,再将一个引出电极4(上部为螺孔)的芯棒连接部4-1-1旋入

芯棒2螺纹孔中,将另一个引出电极4(上部为螺柱)的芯棒连接部4-1-1旋入芯棒2的另一个螺纹孔中。引出电极4上的金属连接片4-2贴合在底层金属喷涂层3上面。再通过金属喷涂工艺喷涂金属,在芯子本体1的底层金属喷涂层3及引出电极4上的金属连接片4-2上面喷涂金属材料形成金属喷涂层3,金属连接片4-2埋覆于金属喷涂层3中。芯子本体1的电极板通过金属喷涂层3、金属连接片4-2连接在引出电极4上形成电容器芯体。

35.需要电容器芯子直接串联组装时,将电容器芯子的一个引出电极4上的螺柱直接旋入另一个电容器芯子的引出电极4上的螺孔中即可实现电容器芯子的串联连接,无须再进行其他的焊接操作。

36.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。