1.本发明涉及激光器技术领域,具体涉及一种具有微通道结构的激光器冷却热沉。

背景技术:

2.激光器作为激光产业的核心器件,其使用寿命及长时间安全稳定运行是实现激光技术应用的必要条件,由于激光器是由电能转化为所需光能的有源光学器件,工作过程中有很大一部分能量转化为热,需要高效的热管理方案对激光增益介质进行合理散热,从而保证激光器实现长寿命高性能激光输出。

3.通常,需要在激光增益介质散热面接触液态或固体冷却热沉进行散热,其中,采用微通道结构的冷却热沉结构通过在散热面加工出规则分布的散热槽和散热肋,可以大大提升热沉的散热面积,进而显著提升冷却热沉的散热能力,因而成为激光器尤其是高功率激光器的合理热管理方案。

4.为实现更高效的散热能力,通常需要在冷却热沉散热面单位面积上加工出尽量多的散热槽和散热肋以增大散热面积,这大大增加了机械加工难度和成本。

技术实现要素:

5.技术目的:针对现有激光器冷却热沉微通道加工难度大,成本高的不足,本发明公开了一种采用拼装式的散热肋与散热槽结构形成微通道,可以降低加工难度与成本的具有微通道结构的激光器冷却热沉。

6.技术方案:为实现上述技术目的,本发明采用了如下技术方案:一种具有微通道结构的激光器冷却热沉,包括微通道热沉工作端、微通道散热加强端和热沉底座,微通道热沉工作端与微通道散热加强端依次设置在热沉底座内,微通道热沉工作端的工作面与激光晶体冷却面贴合在一起,微通道热沉工作端与微通道散热加强端的配合面之间通过交错设置的散热肋压合形成所述的微通道结构,在热沉底座上开设有与微通道结构连通的进液孔和出液孔。

7.优选地,本发明的微通道结构包括微通道结构包括设置在微通道热沉工作端的散热面上的第一散热肋以及设置的微通道散热加强端上的第二散热肋,相邻的第一散热肋之间形成与第一散热肋高度一致的第一散热槽,相邻的第二散热肋之间形成第二散热肋高度一致的第二散热槽,第一散热槽的宽度大于第二散热肋的宽度,第二散热槽的宽度大于第一散热肋的宽度,第一散热肋与第二散热肋交错设置,第一散热肋插入第二散热槽内,第二散热肋插入第一散热槽内,在第一散热肋与第二散热槽之间以及第二散热肋与第一散热槽之间形成用于冷却液流通的微通道。

8.优选地,本发明的第一散热肋宽度为第一散热槽宽度的一半,第二散热肋宽度为第二散热槽宽度的一半,第一散热肋宽度与第二散热肋宽度相等。

9.优选地,本发明的第二散热肋的高度大于第一散热肋的高度,第二散热肋的端部与第一散热槽的槽底借助导热金属填充层相抵接,第二散热肋与第一散热肋高度的差值为

0.3mm,所述导热金属填充层采用10μm镀金层或10μm铟箔层。

10.优选地,本发明的微通道热沉工作端采用与激光增益介质热膨胀系数接近的高导热率金属材质,微通道散热加强端的材质与所述的微通道热沉工作端的材质相同。

11.有益效果:本发明所提供的一种具有微通道结构的激光器冷却热沉具有如下有益效果:1、本发明激光器冷却热沉的微通道结构,通过相互交错设置的散热肋相互压合形成微通道结构,微通道结构的数量与间隙取决于散热肋与散热槽之间的厚度差值,在并且每个散热肋的两侧与散热槽之间都能够形成微通道,对于同样数量要求的微通道,本发明的加工宽度只是现有加工方式的两倍,并且由于微通道是由配合间隙形成的,所以加工精度可控性更高,也更高利于加工,对于设备的需求降低。

12.2、本发明第二散热肋的高度大于第一散热肋的高度,第二散热肋的端部与第一散热槽的槽底通过导热金属填充层相抵接,热量可以直接传递至第二散热肋,接触换热,提高散热效率。

13.3、本发明第二散热肋与第一散热肋高度的差值为第一散热槽与第二散热肋宽度差值的一半,使形成的微通道宽度相同,提高散热的均匀性。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

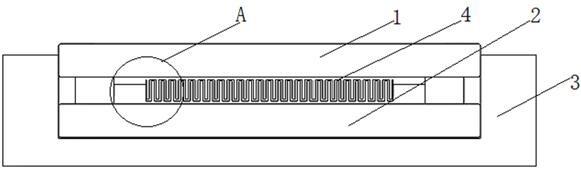

15.图1为本发明冷却热沉整体结构图;图2为本发明冷却热沉结构剖视图;图3为本发明图2中a区域局部放大图;其中,1-微通道热沉工作端、2-微通道散热加强端、3-热沉底座、4-导热金属填充层、5-第一散热肋、6-第二散热肋、7-第一散热槽、8-第二散热槽、9-微通道。

具体实施方式

16.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

17.如图1-图3所示为本发明所公开的一种具有微通道结构的激光器冷却热沉,微通道热沉工作端1、微通道散热加强端2和热沉底座3,微通道热沉工作端1与微通道散热加强端2依次设置在热沉底座3内,微通道热沉工作端1的工作面与激光晶体冷却面贴合在一起,微通道热沉工作端1与微通道散热加强端2的配合面之间通过交错设置的散热肋压合形成所述的微通道结构,在热沉底座3上开设有与微通道结构连通的进液孔和出液孔。

18.具体的,微通道结构包括设置在微通道热沉工作端1的散热面上的第一散热肋5以及设置的微通道散热加强端2上的第二散热肋6,相邻的第一散热肋5之间形成与第一散热肋5高度一致的第一散热槽7,相邻的第二散热肋6之间形成第二散热肋6高度一致的第二散热槽8,第一散热槽7的宽度大于第二散热肋8的宽度,第二散热槽8的宽度大于第一散热肋5的宽度,第一散热肋5与第二散热肋6交错设置,第一散热肋5插入第二散热槽8内,第二散热肋6插入第一散热槽7内,在第一散热肋5与第二散热槽8之间以及第二散热肋6与第一散热

槽7之间形成用于冷却液流通的微通道9,优选地,第一散热肋5宽度为第一散热槽7宽度的一半,第二散热肋6宽度为第二散热槽8宽度的一半,第一散热肋5宽度与第二散热肋6宽度相等。

19.通过第一散热肋5与第二散热槽8之间、第二散热肋6与第一散热槽7之间的配合间隙形成微通道,只要对散热肋与散热槽的宽度进行控制,即可保证配合面之间的形成的微通道间隙尺寸,相较于在同一个面上开槽的型式,本发明加工难度低,因为开设的槽越多,槽间的间隔越小,对加工工艺与设备的需求更高。

20.同时,普通的微通道冷却热沉是通过微通道内流经的冷却液进行导热与冷却,本发明除此之外,第二散热肋6与第一散热槽7之间通过导热金属填充层4接触抵接,可以进一步提升换热效率,具体采用如下技术方案:第二散热肋6的高度大于第一散热肋5的高度,第二散热肋6的端部与第一散热槽7的槽底相抵接,优选地,第二散热肋6与第一散热肋5高度的差值为0.3mm;而为了提升冷却均匀性,本发明的第二散热肋6与第一散热肋5高度的差值为第一散热槽7与第二散热肋6宽度差值的一半,使形成的微通道宽度保持一致。

21.本发明的微通道热沉工作端1采用与激光增益介质热膨胀系数接近的高导热率金属材质,微通道散热加强端2的材质与所述的微通道热沉工作端1的材质相同;导热金属填充层采用10μm镀金层或10μm铟箔层。

22.下面提供一种具体的激光器冷却热沉参数:实施1微通道热沉工作端1、导热金属填充层4、微通道散热加强端2和热沉底座3,整个微通道结构的激光器冷却热沉用于对片状结构nd:yag激光增益介质进行冷却,可实现最高500w平均输出功率激光器的温控要求(激光器环境温度23℃,增益介质最佳工作温度28℃,对应激光晶体最大温升5℃)。

23.微通道热沉工作端1,采用85铜钨合金,尺寸45

×

60

×

8mm,其工作面无应力焊接42

×

50

×

10mm nd:yag激光晶体,微通道热沉工作端1散热面微通道槽宽0.5mm,槽深6mm,肋厚度0.25mm;导热金属填充层2采用10μm铟箔层;微通道散热加强端2,采用85铜钨合金,外形尺寸65

×

80

×

20mm。

24.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。