机器人系统、控制方法和计算机可读存储介质

1.本专利申请是国际申请日为2019年6月6日、国家申请号为201980039814.7、发明名称为“控制装置、控制方法和程序”的专利申请的分案申请。

技术领域

2.本公开内容涉及控制器、控制方法和程序。

背景技术:

3.常规地,以下的专利文献1公开了:基于(i)对接触表面的压力的中心位置的变化量和(ii)把持目标对象体的把持单元的把持力,来确定接触表面上是否发生了滑动。

4.引文列表

5.专利文献

6.专利文献1:jp 2008-055540 a

技术实现要素:

7.技术问题

8.在机器人等把持对象的情况下,对部分滑动的检测是有效的。部分滑动是在相对于对象的相对位置偏离并且对象滑落的整体滑动之前发生的接触表面的一部分开始滑动的现象。在这种情况下,在部分滑动的状态下,不会发生相对于对象的相对位置的偏离。

9.然而,在上述专利文献1中公开的技术采用了用于在对象开始滑动时检测整体滑动的方法,使得除非对象开始滑动,否则不能控制把持力。因此,在上述专利文献1所公开的技术中,难以在对象开始滑动之前控制把持力以便于执行稳定的把持。此外,首先,事实是没有用于检测部分滑动的有效技术。当要检测部分滑动时,检测在部分滑动之前发生的接触部分的剪切变形,因此难以基于部分滑动来决定最小把持力。此外,在压力分布均匀的情况下,例如,当对象坚硬或者当对象表面是平面时,部分滑动的进展迅速,从而使得对部分滑动的检测变得困难。

10.因此,期望通过检测部分滑动来以高精确度检测对象的滑动。

11.问题的解决方案

12.根据本公开内容,提供了一种控制器,该控制器包括:整体滑动检测单元,该整体滑动检测单元基于从在与多个区域接触的对象滑动时的滑动特性不同的多个区域得到的压力信息,检测在多个区域中的每个区域上对象滑动的整体滑动的状态。

13.此外,根据本公开内容,提供了一种控制方法,该控制方法包括:基于从在与多个区域接触的对象滑动时的滑动特性不同的多个区域得到的压力信息,检测在多个区域中的每个区域上对象滑动的整体滑动的状态。

14.此外,根据本公开内容,提供了一种程序,该程序使得计算机能够用作如下装置:该装置基于从在与多个区域接触的对象滑动时的滑动特性不同的多个区域得到的压力信息,检测在多个区域中的每个区域上对象滑动的整体滑动的状态。

15.本发明的有益效果

16.如上所述,根据本公开内容,可以通过检测部分滑动来以高精确度检测对象的滑动。

17.上述效果不一定是限制性的,并且本说明书中指示的任何效果或者可以从本说明书理解的其他效果可以与上述效果一起产生或者代替上述效果而被产生。

附图说明

18.图1是示出根据本公开内容的一个实施方式的机器人的手的配置的图。

19.图2是示出第一柔性层和第二柔性层与对象接触的状态的图。

20.图3a是示意性地示出在图2所示的模型中从对象被把持的时刻到对象开始滑动的时刻的时间间隔期间,柔性层与对象之间的接触状态从状态a到状态f的时间顺序变化的图。

21.图3b是示出在图3a中示出的状态a至状态f下第一柔性层和第二柔性层的每个区域中的压力中心位置变化的状态的特性图。

22.图4是示出与图3b相比的第一柔性层的摩擦系数和第二柔性层的摩擦系数彼此相等的情况的特性图。

23.图5a是示出柔性层的划分方向的图。

24.图5b是示出柔性层的划分方向的图。

25.图5c是示出柔性层的划分方向的图。

26.图6是示出根据本公开内容的一个实施方式的机器人的控制系统的配置示例的图。

27.图7是示出根据变型示例1的把持力计算单元的配置的图。

28.图8a是示出当柔性层与对象接触时的压力分布的示例的特性图。

29.图8b是示出当柔性层与对象接触时的压力分布的示例的特性图。

30.图8c是示出当柔性层与对象接触时的压力分布的示例的特性图。

31.图9是示出根据变型示例2的把持力计算单元的配置的图。

32.图10是示出手的具体控制的图。

33.图11是示出柔性层的划分示例的图。

34.图12是示出不取决于与对象接触的位置的划分示例的平面图。

35.图13是示出了分布压力传感器彼此错开并且布置到层中以便人为地减小两个分布压力传感器的节点之间的节距宽度的示例的图。

36.图14是示出了柔性层被布置在分布压力传感器上和分布压力传感器下的示例的图。

37.图15a是示出根据柔性层的厚度的差异的分布压力传感器的检测灵敏度的图。

38.图15b是示出图15a中所示的示例(a)至(c)和变型示例4中的压力中心位置与图3b的情况类似地变化的状态的特性图。

39.图16a是示出变型示例4的压力中心位置的移动方向与示例(a)至(c)的压力中心位置的移动方向相反的原因的图。

40.图16b是示出变型示例4的压力中心位置的移动方向与示例(a)至(c)的压力中心

位置的移动方向相反的原因的图。

41.图17是示出柔性层的表面面积改变的示例的图。

42.图18是示出为了改变分布压力传感器的上部柔性层的摩擦力而改变分布压力传感器的下部柔性层的硬度的示例的图。

43.图19是示出根据变型示例6的使用线状柔性层的配置示例的图。

44.图20是示出图19所示的使用线状柔性层的把持力计算单元的配置的图。

45.图21是示出在图19所示的使用线状柔性层的配置中在多个方向上布置柔性层的示例的图。

具体实施方式

46.下文参照附图详细描述本公开内容的优选实施方式。在本说明书和附图中,将通过对具有基本相同功能配置的构成元件提供相同的附图标记来避免描述的重叠。

47.将按照以下顺序来构成描述。

48.1.本公开内容的概述

49.2.手的配置

50.3.对象相对于柔性层的滑动

51.3.1.“整体滑动”和“部分滑动”52.3.2.柔性层与对象之间的接触状态的变化

53.3.3.基于压力中心位置确定滑动

54.3.4.使得针对每个柔性层的整体滑动的发生时刻不同的参数

55.3.5.柔性层的划分方向

56.4.机器人的控制系统的配置示例

57.5.本实施方式的变型示例

58.5.1.变型示例1(根据对象的刚度来调整把持力控制增益的示例)

59.5.2.变型示例2(为了增大整体滑动的发生时刻的差异而控制手指的位置和姿势的示例)

60.5.3.变型示例3(柔性层和分布压力传感器的布置的变型)

61.5.4.变型示例4(柔性层被布置成将分布压力传感器插入在柔性层之间的示例)

62.5.5.变型示例5(用于改变柔性层的摩擦系数的方法)

63.5.6.变型示例6(使用线状柔性层的示例)

64.1.本公开内容的概述

65.例如,当机器人用其手来把持对象时,期望的是,利用不会使对象从手中滑落的程度的适度的力来把持对象。因此,能够可靠地把持对象而不会由于把持力而使对象破损。特别地,在把持具有柔性的对象时,能够减少该对象的破损和变形。本公开内容涉及在把持对象时,检测在对象开始滑动的“整体滑动”的状态发生之前的“部分滑动”的状态以便于利用适当的把持力把持对象的技术。

66.2.手的配置

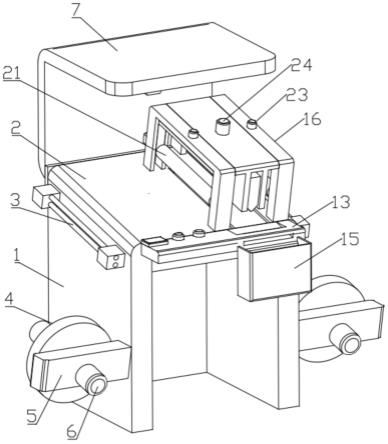

67.图1是示出根据本公开内容的一个实施方式的机器人的手500的配置的图。手500布置在机器人的臂506的前端。如图1所示,手500包括本体501、构成第一手指502的连杆512

和连杆514、以及构成第二手指504的连杆516和连杆518。关节520、522、524和526设置有相应致动器。连杆512通过关节520的致动器的驱动力相对于连杆514转动,并且连杆514通过关节522的致动器的驱动力相对于本体501转动。类似地,连杆516通过关节524的致动器的驱动力相对于连杆518转动,并且连杆518通过关节526的致动器的驱动力相对于本体501转动。

68.作为一个示例,臂506包括多个关节,并且多个连杆通过关节而可转动地连接。设置到每个关节的致动器的驱动力使对应的连杆相对于彼此而转动。因此,多关节臂506被配置成具有预定的自由度,并且还能够将手500移动到期望的位置。

69.在图1中,示出了第一手指502和第二手指504把持对象(目标把持对象)600的状态。分布压力传感器530和532被布置在第一手指502的连杆512的内部(在对象600侧)。第一柔性层540布置在分布压力传感器530的内部,并且第二柔性层542进一步布置在分布压力传感器532的内部。类似地,分布压力传感器530和532被布置在第二手指504的连杆516的内部(在对象600侧)。第一柔性层540布置在分布压力传感器530的内部,并且第二柔性层542布置在分布压力传感器532的内部。第一柔性层540和第二柔性层542由具有粘性和弹性中的一者或两者的弹性材料制成,还由通过从外部施加的负荷而容易变形的材料制成,并且由诸如聚氨酯凝胶和硅凝胶的材料制成。第一柔性层540由摩擦系数小于第二柔性层542的摩擦系数的材料制成。根据本实施方式的滑动检测装置由第一柔性层540和第二柔性层542以及分布压力传感器530和532构成。第一柔性层540和第二柔性层542以及分布压力传感器530和532可以直接附接至臂506。第一柔性层540和第二柔性层542以及分布压力传感器530和532可以被附接至机器人的腿,以便于检测腿与地面(地板)之间的滑动状态。如上所述,第一柔性层540和第二柔性层542以及分布压力传感器530和532可被附接至机器人针对对象进行工作的工作部分。

70.图2是示出第一手指502的第一柔性层540和第二柔性层542与对象600接触的状态的图。注意,图1中所示的对象600是球形的,另一方面,图2中例示的对象600是长方体形状的。图2中所示的x轴方向是对象600相对于第一柔性层540和第二柔性层542相对滑动的方向(或对象600将要滑动的方向)。如图2所示,两个柔性层540和542被布置成使得在对象600的滑动方向上以第二柔性层542和第一柔性层540的顺序来布置,并且因此根据该布置,能够扩大第一柔性层540与第二柔性层542在整体滑动的发生时刻上的差异。在图1所示的示例中,x轴方向对应于重力方向。

71.如图2所示,力ft在x轴方向上施加至对象600。当x轴方向是重力方向时,力ft对应于重力。在垂直于x轴方向的y轴方向上将力fn施加至对象600。力fn对应于当对象600被第一手指502和第二手指504把持时的反作用力。

72.3.对象相对于柔性层的滑动

73.3.1.“整体滑动“和”部分滑动”74.如图2所示,力ft沿x轴方向被施加至对象600。在重力方向是x轴方向的情况下,当第一手指502和第二手指504正在把持对象600的把持力较弱时,对象600沿重力方向滑落。从对象600停止的状态到对象600开始滑动的状态的转变能够由“整体滑动”和“部分滑动”的现象来解释。

[0075]“整体滑动”是对象600与柔性层之间的相对位置偏离并且因此对象滑落的状态。“部分滑动”是在“整体滑动”之前发生的对象600与柔性层540和542之间的接触表面的一部分滑动的现象。在本实施方式中,检测到“部分滑动”,在部分滑动中,利用当把持对象600时使对象600不会滑落的程度的最小的力来把持对象600。

[0076]

3.2.柔性层与对象之间的接触状态的变化

[0077]

图3a是示意性地示出在图2所示的模型中从对象600被把持的时刻到对象600开始滑动的时刻的时间间隔期间,柔性层540和542与对象600之间的接触状态从状态a到状态f的时间顺序变化的图。在图3a中,柔性层540和542中的每一个的上表面被划分成多个矩形区域,并且通过使用提供给矩形区域的两种类型的点,与对象600的接触状态被分类为“紧贴”和“滑动”两种。在“紧贴”的矩形区域中,在对象600与柔性层540和542之间不发生滑动,并且因此对象600与柔性层540和542彼此紧贴。另一方面,在“滑动”的矩形区域中,在对象600与柔性层540和542之间发生了滑动。例如,可以通过使用模拟进行分析来获得矩形区域的状态。下文中,将基于图3a的图示,说明在从把持对象600的时刻到对象600开始滑动的时刻的时间间隔期间发生“部分滑动”和“整体滑动”的状态。

[0078]

布置在分布压力传感器530和532上的柔性层被划分成例如第一柔性层540和第二柔性层542两个部分,并且通过该划分,第一柔性层540和第二柔性层542在对象600的滑动方向(x轴方向)上并排排列。在图3a中所示的状态a中,第一柔性层540和第二柔性层542的上表面的所有矩形区域处于“紧贴”状态。接下来,在状态b中,第一柔性层540的上表面中靠近第二柔性层542的矩形区域改变为“滑动”状态。其他区域处于“紧贴”状态。

[0079]

接下来,在图3a所示的状态c中,在第一柔性层540的上表面中,处于“滑动”状态的矩形区域已经扩大。在下一状态d中,第一柔性层540的上表面中的所有矩形区域被改变为“滑动”状态,并且第二柔性层542的上表面中的矩形区域的一部分被改变为“滑动”状态。在下一状态e中,在第二柔性层542的上表面中,处于“滑动”状态的矩形区域已经扩大。在下一状态f中,第二柔性层542的上表面中的所有矩形区域都改变成“滑动”状态。

[0080]

当第一柔性层540和第二柔性层542中的每一个中的所有矩形区域都改变为“滑动”状态时,出现对应的“整体滑动”状态。第一柔性层540在状态d中转变成“整体滑动”状态,并且在状态d之后的状态e和f中保持“整体滑动”状态。另一方面,第二柔性层542迟于第一柔性层540,在状态f中转变为“整体滑动”状态。

[0081]

如上所述,在第一柔性层540和第二柔性层542中的每一个中,“滑动”区域随时间而扩大,从而转变成“整体滑动”状态,并且发现具有低摩擦系数的第一柔性层540转变成“整体滑动”状态的时刻较早。换句话说,当两个柔性层540和542的摩擦系数彼此不同时,可以在整体滑动的发生时刻上产生差异。

[0082]

在第一柔性层540和第二柔性层542两个区域中同时发生整体滑动的状态f下,在包括第一柔性层540和第二柔性层542的所有区域中发生整体滑动。在该状态下,对象600相对于第一柔性层540和第二柔性层542而相对移动,并且在图2中,对象600在x轴方向上滑动。

[0083]

在本实施方式中,在第一柔性层540和第二柔性层542中的一个柔性层的区域中发生整体滑动而在另一个柔性层的区域中未发生整体滑动的状态d和状态e被定义为在包括第一柔性层540和第二柔性层542的所有区域中发生了“部分滑动”的状态。在已经发生“部分滑动”的状态d和状态e中,对象600不相对于第一柔性层540和第二柔性层542而相对滑

动。在图3a中,为了指示状态d和状态e处于“部分滑动”状态,状态d和状态e由粗线围绕。

[0084]

当关注第一柔性层540和第二柔性层542中的一个柔性层的区域时,可以解释为在状态b和状态c下的第一柔性层540的区域中,或者在状态d和状态e下的第二柔性层542的区域中,发生了部分滑动。然而,在本实施方式中,当关注包括第一柔性层540和第二柔性层542的所有区域时,在柔性层540和柔性层542中的一个柔性层的区域中已经发生整体滑动而在另一个柔性层的区域中未发生整体滑动的状态d和状态e被定义为在所有区域中已经发生“部分滑动”的状态。

[0085]

在第一柔性层540或第二柔性层542中未发生整体滑动的状态a至状态c中的每一个是包括第一柔性层540和第二柔性层542的所有区域都紧贴至对象600的状态。

[0086]

因此,“部分滑动”已经发生的状态d和状态e中的每一个是刚好在对象600开始滑动之前的状态,并且对象600不相对于第一柔性层540和第二柔性层542而相对移动。因此,当检测到“部分滑动”状态并且利用发生部分滑动的程度的把持力把持对象时,能够减少对象600的变形和破损,并且能够利用对象600不会滑动的适当的力来把持对象600。

[0087]

3.3.基于压力中心位置确定滑动

[0088]

在本实施方式中,基于从分布压力传感器530和532获得的压力中心位置来确定在包括第一柔性层540和第二柔性层542的所有区域中已经发生“部分滑动”或“整体滑动”。

[0089]

图3b为示出在图3a中示出的状态a至状态f下的第一柔性层540和第二柔性层542中的每个区域的压力中心位置变化的状态的特性图。压力中心位置x

cop

根据下面的公式(1)获得。分布压力传感器530和532中的每一个包括以矩阵布置的用于检测压力的多个节点。在公式(1)中,n是分布压力传感器530和532中的每个分布压力传感器的传感器节点的数量,xi是第i个节点的坐标,并且p(xi)是由第i个节点检测到的压力。压力中心位置x

cop

是通过将压力值乘以坐标而获得的值的总和除以压力值的总和而获得的值,并且是指示分布压力传感器530和532中的每个分布压力传感器的压力中心的值。

[0090][0091]

在图3b中,从左侧开始,以第二柔性层542的压力中心位置的变化、第一柔性层540的压力中心位置的变化、以及第一柔性层540和第二柔性层542的压力中心位置的变化的顺序来示出。在三个特性图中,横轴是表示时间步数的数字,纵轴表示压力中心位置。纵轴的压力中心位置对应于图2所示的x轴方向上的位置。在第一柔性层540的特性中,纵轴的原点对应于图2所示的原点,并且在第二柔性层542的特性中,纵轴的原点对应于图2所示的-l的坐标。假设第一柔性层540的x轴方向上的长度和第二柔性层542的x轴方向上的长度相同(=l)。

[0092]

在图3b中,被提供有压力中心位置的特性的状态a至状态f分别对应于图3a中所示的状态a至状态f。

[0093]

如图3b所示,随着时间的推移,第一柔性层540和第二柔性层542中的每个压力中心位置在图2所示的x轴方向上移动。在这种情况下,具有较低摩擦系数的第一柔性层540的压力中心位置比第二柔性层542的压力中心位置移动得更快。在第一柔性层540中,在时间步数超过15的时间点处,压力中心位置的移动停止从而转变成压力中心位置是恒定值的稳

定状态。另一方面,在第二柔性层542中,在时间步数超过25的时间点处,压力中心位置的移动停止从而转变成压力中心位置是恒定值的稳定状态。

[0094]

如图3b所示,在第一柔性层540和第二柔性层542的每个柔性层中的压力中心位置的移动停止的状态对应于“整体滑动”状态。另一方面,在第一柔性层540和第二柔性层542中的每个柔性层中的压力中心位置的移动未停止的状态是对应的压力中心位置由于第一柔性层540或第二柔性层542的剪切变形和部分滑动而移动的状态。在压力中心位置的移动未停止的状态下,在对象600与第一柔性层540和第二柔性层542之间不发生相对移动。另一方面,在压力中心位置的移动未停止的状态下,在一些情况下,对象600的绝对位置由于第一柔性层540或第二柔性层542的剪切变形而改变。如上所描述,当两个柔性层540和542的摩擦系数彼此不同时,可以在整体滑动的发生时刻上产生差异,如根据图3b中明显的是,第二柔性层542的整体滑动的发生时刻迟于第一柔性层540的整体滑动的发生时刻。

[0095]

在图3b的右侧示出的特性图是通过将图3b的左侧示出的特性图与图3b的中间示出的特性图叠加而获得的特性图。在本实施方式中,基于压力中心位置的变化,将在整体滑动发生较早的第一柔性层540中已经发生整体滑动而在第二柔性层542中未发生整体滑动的状态确定为在包括第一柔性层540和第二柔性层542的整个区域中发生了“部分滑动”的状态。此外,基于压力中心位置的变化,在第一柔性层540和第二柔性层542两者中均发生了整体滑动的状态被确定为在包括第一柔性层540和第二柔性层542的整个区域中发生了“整体滑动”的状态。此外,基于压力中心位置的变化,在第一柔性层540和第二柔性层542中均未发生整体滑动的状态被确定为紧贴状态。

[0096]

如上所述,当在第一柔性层540和第二柔性层542中的每个柔性层的区域中计算压力中心位置时,能够检测到对应区域中的整体滑动。在上述示例中,区域的数量是两个,并且因此当在两个区域中同时发生整体滑动时,确定在包括第一柔性层540和第二柔性层542的整个区域中发生整体滑动的状态(状态f)。当在区域中的一个区域发生了整体滑动时,确定在整个区域中发生了部分滑动的状态(状态d和状态e)。当在任何区域中均未发生整体滑动时,确定整个区域处于“紧贴状态”的状态(状态a、状态b和状态c)。

[0097]

假设“整体滑动”的未检测到区域相对于包括第一柔性层540和第二柔性层542的整个区域(目标对象600的接触区域)的比率是紧贴率。在图3b中,在状态f中,相对于包括第一柔性层540和第二柔性层542的整个区域,第一柔性层540的区域和第二柔性层542的区域都处于整体滑动的状态,并且因此紧贴率为0%。在状态d和状态e中,相对于包括第一柔性层540和第二柔性层542的整个区域,第一柔性层540的区域处于整体滑动的状态,并且因此紧贴率为50%。在状态a、b和c中,相对于包括第一柔性层540和第二柔性层542的整个区域,第一柔性层540的区域和第二柔性层542的区域都不处于整体滑动的状态,并且因此紧贴率为100%。

[0098]

在本实施方式中,根据紧贴率来控制手500的把持力。紧贴率越大,则手500的把持力减小的越多,并且紧贴率越小,则手500的把持力增加得越多。因此,能够以必要的最小力来把持对象600,使得可以防止对象600的破损和变形。

[0099]

随着柔性层的区域的划分数量越大,紧贴率的分辨率越大,并且进一步地把持力控制的精确度也越高。此外,随着柔性层的区域的划分数量越大,关于较小的对象和具有凹凸的对象,能够到检测紧贴率。例如,在柔性层中的划分数量为三的情况下,当通过与上述

方法类似的方法获得紧贴率时,能够以0%、33%、66%和100%四个阶段来计算紧贴率。

[0100]

例如,在柔性层中的划分数量为三并且所划分的柔性层中的每个柔性层的摩擦系数彼此不同的情况下,当在所有柔性层中发生了整体滑动时,紧贴率为0%。当在摩擦系数最小的柔性层的区域和摩擦系数第二小的柔性层的区域中发生了整体滑动,并且在摩擦系数最大的柔性层的区域中未发生整体滑动时,紧贴率为33%。当在摩擦系数最小的柔性层的区域中发生了整体滑动,并且在摩擦系数第二小的柔性层的区域和摩擦系数最大的柔性层的区域中未发生整体滑动时,紧贴率为66%。此外,当在柔性层的所有区域中发生了整体滑动时,紧贴率为0%。从类似的观点来看,随着柔性层的区域的划分数量的增加,能够以更高的精确度检测到部分滑动的状态。

[0101]

图4是示出与图3b相比的第一柔性层540的摩擦系数和第二柔性层542的摩擦系数彼此相等的情况的特性图。除摩擦系数之外的条件以及特性图的指示方法与图3b中所示的类似。如图4所示,当第一柔性层540的摩擦系数和第二柔性层542的摩擦系数彼此相同时,在第一柔性层540的区域和第二柔性层542的区域在整体滑动的发生时刻上不存在差异,并且因此难以检测包括第一柔性层540和第二柔性层542的整个区域中的部分滑动。因此,不能检测到根据图3b中示出的本实施方式的紧贴率为50%的状态,换句话说,不能检测到在包括第一柔性层540和第二柔性层542的整个区域中发生了“部分滑动”的状态。根据本实施方式,能够在包括第一柔性层540和第二柔性层542的整个区域中检测到发生了“部分滑动”的状态,并且因此能够基于与部分滑动的状态相对应的紧贴率以高精确度控制把持力。

[0102]

因此,当第一柔性层540与第二柔性层542的摩擦系数彼此不同时,可以在第一柔性层540与第二柔性层542的整体滑动的发生时刻上产生差异,从而可以检测包括第一柔性层540和第二柔性层542的整个区域中的部分滑动。随着第一柔性层540与第二柔性层542在整体滑动的发生时刻上的差异越大,在包括第一柔性层540和第二柔性层542的整个区域中发生部分滑动的时间间隔越长,从而可以容易地控制把持力。

[0103]

3.4.使得针对每个柔性层的整体滑动的发生时刻不同的参数

[0104]

在上述说明中,使第一柔性层540与第二柔性层542的摩擦系数彼此不同,以便使第一柔性层540与第二柔性层542在整体滑动的发生时刻上不同。另一方面,可以使除摩擦系数以外的参数在第一柔性层540与第二柔性层542之间彼此不同,以便使第一柔性层540与第二柔性层542在整体滑动的发生时刻上不同。作为除摩擦系数以外的参数,可以例示出杨氏模量、泊松比、厚度、曲率半径等。

[0105]

在摩擦系数的情况下,随着摩擦系数越小,整体滑动的发生时刻越早。在杨氏模量的情况下,随着杨氏模量越大,整体滑动的发生时刻越早。在泊松比的情况下,随着泊松越小,整体滑动的发生时刻越早。在厚度的情况下,随着厚度越小,整体滑动的发生时刻越早。在曲率半径的情况下,随着曲率半径越大,整体滑动的发生时刻越早。

[0106]

在上述参数中,当其整体滑动的发生时刻均较早的两个条件或其整体滑动的发生时刻均较晚的两个条件彼此结合时,可以进一步增大整体滑动发生时刻的差异。例如,当设置摩擦系数小且厚度小的第一柔性层和摩擦系数大且厚度大的第二柔性层时,可以进一步增大第一柔性层与第二柔性层在整体滑动的发生时刻上的差异。

[0107]

3.5.柔性层的划分方向

[0108]

图5a至图5c是示出柔性层的划分方向的图。类似于图1和图2,在图5a和图5b中,示

出了第一柔性层540和第二柔性层542在滑动方向上被划分成两部分的示例。在图5c中,示出了第一柔性层540和第二柔性层542在垂直于滑动方向的方向上被划分成两部分的示例。

[0109]

当要把持的对象600的纵轴(图5a至图5c中示出的z轴)相对于对象600的滑动方向被限制时,在第一柔性层540与第二柔性层542的整体滑动的发生时刻上不存在差异。另一方面,当纵轴不被限制时,由于摩擦分布而稍微生成轴向旋转,并且因此当第一柔性层540和第二柔性层542相对于滑动方向被垂直地划分时,整体滑动的发生时刻上的差异较大。在实际环境中,不存在对象的轴被限制的情况,并且因此更优选的情况是,第一柔性层540和第二柔性层542相对于滑动方向而被划分,如图5a和5b所示。此外,图5a中所示的相对于对象600的滑动方向以第二柔性层542和第一柔性层540的顺序布置的情况与图5b中所示的相对于对象600的滑动方向以第一柔性层540和第二柔性层542的顺序布置的情况相比,在整体滑动的发生时刻上具有更大的差异。换句话说,当具有较大摩擦系数的第二柔性层542布置在滑动方向的上游侧时,第一柔性层540与第二柔性层542在整体滑动的发生时刻上的差异能够更大。在图5b所示的布置的情况下,位于滑动方向的上游侧的第一柔性层540的滑动力被位于下游侧的第二柔性层542阻止,并且因此第一柔性层540中的整体滑动的发生时刻变得相对较迟。因此,在图5b所示的布置的情况下,第一柔性层540与第二柔性层542在整体滑动的发生时刻上的差异变得相对较小。另一方面,在图5a所示的布置的情况下,位于滑动方向的上游侧的第二柔性层542的滑动力未被位于下游侧的第一柔性层540阻止,并且因此在位于下游侧的第一柔性层540中,在相对早的时刻处发生整体滑动。因此,在图5a所示的布置的情况下,整体滑动的发生时刻上的差异能够更大。

[0110]

多个柔性层可以被布置为彼此相邻。例如,如稍后将提及的图10中所示,第一柔性层540和第二柔性层542可以被分开并且分别地布置在手500的不同手指中。

[0111]

4.机器人的控制系统的配置示例

[0112]

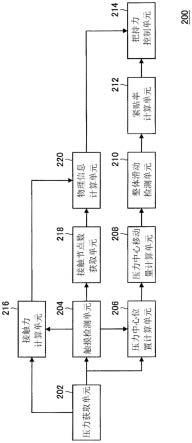

图6是示出根据本公开内容的一个实施方式的机器人的控制系统(控制器)1000的配置示例的图。如图6所示,控制系统1000被配置成包括识别/计划单元100、把持力计算单元200和控制单元300。识别/计划单元100包括识别单元102、命令单元104、把持位置决定单元106和操作计划单元108。把持力计算单元200包括压力获取单元202、触摸检测单元204、压力中心位置计算单元206、压力中心移动量计算单元208、整体滑动检测单元210、紧贴率计算单元212和把持力控制单元214。控制单元300包括总体控制单元302和手控制单元304。

[0113]

识别/计划单元100识别要由机器人把持的对象600,并且创建用于把持对象600的计划。识别单元102由摄像机、飞行时间(tof)传感器等构成,以便识别对象600的三维形状。来自用户的命令被输入到命令单元104。基于输入至命令单元104的用户命令,把持位置决定单元106通过使用识别单元102对目标对象的识别结果来决定把持对象600的机器人的位置。基于由把持位置决定单元106决定的把持位置,操作计划单元108创建机器人的臂506的操作计划和布置在臂506的前端的手500的操作计划。

[0114]

把持力计算单元200计算用于把持对象600的手500的把持力,以便控制把持力。压力获取单元202获取由分布压力传感器530和532检测到的压力。触摸检测单元204通过使用由压力获取单元202获取的分布压力值来检测第一柔性层540和第二柔性层542与对象600之间的接触。例如,当分布压力值等于或大于预定值时,触摸检测单元204检测第一柔性层540和第二柔性层542与对象600之间的接触。压力中心位置计算单元206通过使用由压力获

取单元202获取的分布压力值,根据上述公式(1)计算第一柔性层540和第二柔性层542中的每个柔性层的区域中的压力中心位置x

cop

。

[0115]

压力中心移动量计算单元208通过使用由压力中心位置计算单元206计算的压力中心位置来计算第一柔性层540和第二柔性层542中的每个柔性层的区域中的压力中心位置的移动量。压力中心移动量计算单元208通过如下公式(2)来计算压力中心位置的移动量δx

cop

。公式(2)的右侧指示在时间点t 1的压力中心位置x

cop

与在时间点t的压力中心位置x

cop

之间的差异。

[0116][0117]

整体滑动检测单元210通过使用由压力中心移动量计算单元208计算的压力中心位置的移动量来检测在预先设置的时间窗期间是否存在压力中心位置的移动变化。时间窗是预先设置的预定时间间隔。当在预定时间间隔期间不存在压力中心位置的移动时,整体滑动检测单元210检测到压力中心位置没有改变并且发生了整体滑动。整体滑动检测单元210针对两个分布压力传感器530和532中的每个区域监测压力中心位置的变化,以便检测每个区域中整体滑动的发生。

[0118]

紧贴率计算单元212计算整体滑动的未检测到区域相对于包括第一柔性层540和第二柔性层542的整个区域的比率,并且采用计算出的比率作为紧贴率。如上所述,当柔性层被划分成两部分时,紧贴率被计算为0%、50%和100%的三类值。

[0119]

把持力控制单元214决定把持力,使得紧贴率为恒定值。把持力控制单元214通过反馈控制来控制把持力,使得由紧贴率计算单元212计算出的紧贴率为预定值。作为一个示例,把持力控制单元214控制把持力,使得紧贴率为50%。

[0120]

控制单元300控制机器人的操作。基于由操作计划单元108创建的操作计划,总体控制单元302控制机器人的臂506。基于把持力控制单元214的控制,手控制单元304控制手500。注意,把持力控制单元214和手控制单元304可以彼此集成。

[0121]

图6所示的控制系统1000的识别/计划单元100、把持力计算单元200和控制单元300的每个配置元件可以由电路(硬件)或中央运算处理装置例如中央处理单元(cpu)以及使cpu工作的程序(软件)构成。该程序可以存储在提供给控制系统1000的存储器中,或者存储在从其外部连接至控制系统1000的记录介质,例如存储器中。这同样适用于后面将要提到的图7、图9和图20。

[0122]

5.本实施方式的变型示例

[0123]

下文中,将对本实施方式的几个变型示例进行说明。

[0124]

5.1.变型示例1(根据对象的刚度来调整把持力控制增益的示例)

[0125]

在变型示例1中,根据手500在对象600与柔性层接触并且然后柔性层被按压在对象600上的时刻处的位置、或者根据与柔性层与对象600之间的接触面积和接触力有关的信息,来计算关于对象600的物理信息(刚度)。基于关于对象600的物理信息来调整把持力控制增益。把持力控制增益是当把持力增加以使得紧贴率为恒定值时的增大率。

[0126]

图7是示出根据变型示例1的把持力计算单元200的配置的图。如图7所示,根据变型示例1的把持力计算单元200除了包括图6所示的配置之外,还包括接触力计算单元216、接触节点数获取单元(接触半径计算单元)218和物理信息计算单元220。

[0127]

接触力计算单元216计算当对象600与第一柔性层540和第二柔性层542接触时的接触力。通过将分布压力传感器530和532的所有节点中的接触节点的数量乘以施加到每个接触节点的力(压力)来获得接触力。接触节点是分布压力传感器530和532的经由第一柔性层540或第二柔性层542与对象600接触的节点。换句话说,接触节点是从其获得压力的检测值(检测值不为零)的节点。

[0128]

基于由触摸检测单元204检测到的第一柔性层540和第二柔性层542与对象600之间的接触,接触节点数获取单元218获取接触节点数量。接触节点数与接触面积相对应。根据从接触节点数获取单元218获取的关于接触面积的信息和从接触力计算单元216获取的关于接触力的信息,物理信息计算单元220计算刚度作为关于对象600的物理信息。

[0129]

根据对象600与柔性层接触时的接触半径a,能够计算刚度作为关于对象600的物理信息。在这种情况下,使接触半径计算单元代替接触节点数获取单元218来起作用。根据赫兹接触理论,机器人手指(第一手指502或第二手指504)和对象之间的接触半径a能够由下面的公式(3)表示。

[0130][0131]

注意,r是机器人手指的半径,并且e

*

是有效弹性模量。如下面的公式(4)所示,通过机器人手指和对象的弹性模量ef和eo以及相应泊松比vf和vo来获得有效弹性模量e

*

。

[0132][0133]

泊松比是不大于大约0.5的值,且通常是更小的值,因此,通过假设泊松比的平方的值不会对e

*

产生大的影响,如公式(5)所示,泊松比能够被忽略。

[0134][0135]

机器人手指的半径r和机器人手指的杨氏模量ef是已知的,并且因此,基于由接触半径计算单元218计算出的接触半径a和关于接触力fn的信息,关于对象600的物理信息(杨氏模量eo)能够通过公式(3)来计算。

[0136]

作为关于对象600的物理信息的刚度被发送至把持力控制单元214。把持力控制单元214基于物理信息来调整把持力控制增益。如上所述,把持力控制增益是当为使紧贴率为预定恒定值而增大把持力时的增大率。当对象600的刚度为高时,对象600中发生变形或破损的可能性相对低,并且因此,当控制紧贴率使得紧贴率为目标值时,把持力控制单元214将把持力的增大率设置为高。另一方面,当对象600的刚度为低时,对象600中发生变形或破损的概率相对高,并且因此,当控制紧贴率使得紧贴率为目标值时,把持力控制单元214将把持力的增大率设置为低。

[0137]

根据变型示例1,检测上述的部分滑动的状态,能够利用使对象600不滑动的程度的必要的最小力来控制把持力,并且还能够根据对象600的硬度来控制把持力的增大率。因此,可以可靠地减少把持时的对象600的变形和破损。

[0138]

当获得对象600的刚度时,可以通过当柔性层被按压在对象600上时手500的位置

(按压量)与从分布压力传感器530和532获得的接触力之间的关系来获得刚度。

[0139]

5.2.变型示例2(为了增大整体滑动的发生时刻上的差异而控制手指的位置和姿势的示例)

[0140]

在变型示例2中,为了增大第一柔性层540与第二柔性层542在整体滑动的发生时刻上的差异,控制手指的位置和姿势。本文中,随着当柔性层540和542与对象600接触时压力分布越陡峭,整体滑动的发生时刻越迟。图8a至图8c是示出当柔性层540和柔性层542与对象600接触时的压力分布的示例的特性图。图8c、图8b和图8a以压力分布的陡峭度的降序来排列。压力分布陡峭意味着在柔性层540和542与对象600彼此接触的区域(图8a至图8c所示的区域a1)的端部的压力梯度大。

[0141]

在图8a至图8c中,压力高的区域是柔性层540和542与对象600接触的区域。在柔性层540和542与对象600彼此接触的区域的端部中,生成压力的梯度。随着压力梯度越大,整体滑动的发生时刻越迟。

[0142]

例如,在柔性层540和542与对象600彼此接触的区域中,对象600的形状具有凸面,并且随着凸面的曲率半径越小,压力梯度越陡峭并且整体滑动的发生时间越迟。

[0143]

在变型示例2中,手500被控制为使得第一柔性层540和第二柔性层542布置在对于第一柔性层540和第二柔性层542中的每一个具有不同压力梯度的相应位置中。

[0144]

图9是示出根据变型示例2的把持力计算单元200的配置的图。如图9所示,根据变型示例2的把持力计算单元200除了包括图6所示的配置之外,还包括压力梯度计算单元222和致动器控制单元224。

[0145]

当触摸检测单元204检测到第一柔性层540和第二柔性层542与对象600之间的接触时,压力梯度计算单元222基于分布压力传感器530和532检测到的压力来获取图8a至图8c中示出的特征。压力梯度计算单元222计算图8a至图8c中所示的区域a1的压力梯度。注意,由分布压力传感器530和532检测到的压力通过压力获取单元202来获取,并被发送至压力梯度计算单元222。

[0146]

基于由压力梯度计算单元222计算出的压力梯度,致动器控制单元224控制致动器,该致动器控制手500或臂506。致动器控制单元224控制致动器,使得对象600被把持在第一柔性层540和第二柔性层542与对象600之间的接触部分中的压力梯度的差异较大的位置处。

[0147]

图10是示出手500的具体控制的图。在图10中,在左部示出了根据压力梯度控制手指的位置和姿势之前的状态,在右部示出了根据压力梯度控制手指的位置和姿势之后的状态。在图10中,第一柔性层540和分布压力传感器530被设置到第一手指502,并且第二柔性层542和分布压力传感器532被设置到第二手指504。因此,在图10中,示出了第一柔性层540和第二柔性层542不沿对象600的滑动方向被划分的示例。

[0148]

在控制手指的位置和姿势之前,对于第一柔性层540和第二柔性层542中的每一个,对象600的接触表面是弯曲表面。另一方面,在控制手指的位置和姿势之后,对于第二柔性层542,对象600的接触表面是弯曲表面;然而,对于第一柔性层540,对象600的接触表面是平面。

[0149]

如上所述,第一柔性层540的摩擦系数小于第二柔性层542的摩擦系数,并且因此第二柔性层542的整体滑动的发生时刻较迟。另外,在控制手指的位置和姿势之后,对于第

一柔性层540,对象600的接触表面是平面,并且对于第二柔性层542,对象600的接触表面是弯曲表面。因此,第二柔性层542中的压力分布比第一柔性层540的压力分布更为陡峭,并且因此第二柔性层542中的整体滑动的发生时刻更迟。因此,在第一柔性层540与第二柔性层542之间,整体滑动的发生时刻上的差异能够更大。

[0150]

在上述示例中,示出了根据压力梯度控制手500的手指的位置和姿势的示例;然而,可以基于通过使用识别单元102观察对象600的形状而获得的关于对象600的三维信息来控制手500的手指的位置和姿势。在这种情况下,基于三维信息,可以使第一柔性层540与具有小的压力梯度的部分接触,并且可以使第二柔性层542与具有大的压力梯度的部分接触。

[0151]

5.3.变型示例3(柔性层和分布压力传感器的布置的变型)

[0152]

如上所述,更优选的是,第一柔性层540和第二柔性层542在对象600的滑动方向上被划分。在变型示例3中,当根据手500和/或臂506的姿势假定了对象600的多个滑动方向时,执行不取决于滑动方向的划分。

[0153]

图11是示出柔性层的划分示例的图。在图11所示的示例中,对于多个柔性层544、546、548和550中的每个柔性层,杨氏模量是不同的。柔性层544、546、548和550通过圆形边界来划分,并且越靠近中心,杨氏模量越小。根据这样的划分方法,可以对应于在图11中通过使用多个箭头指示的多个方向上的滑动,并且针对每个滑动方向,在对应的滑动方向上划分柔性层。

[0154]

如上所述,在使得针对每个柔性层的整体滑动的发生时刻不同的参数中,当整体滑动的发生时刻早的条件或整体滑动的发生时刻迟的条件彼此组合时,可以进一步增大整体滑动的发生时刻上的差异。

[0155]

因此,在图11所示的示例中,组合厚度条件和杨氏模量条件,并且柔性层544、546、548和560的厚度和杨氏模量被设置成使得,柔性层越靠近中心,其厚度越大且进一步其杨氏模量越小。因此,杨氏模量越大,则整体滑动的发生时刻越早,并且厚度越小,则整体滑动的发生时刻越早,并且因此在图11中,柔性层越靠近周边,整体滑动的发生时刻越早,并且柔性层越靠近中心,整体滑动的发生时刻越迟。

[0156]

关于用于使整体滑动的发生时刻不同的参数,组合厚度和杨氏模量,并且杨氏模量大的周边柔性层550用于需要大的把持力的重对象600,另一方面,杨氏模量小的中心柔性层544仅用于把持不需要大的把持力的轻且易碎的对象600。因此,可以根据要把持的对象使用适当的柔性层。

[0157]

图12是示出不取决于与对象600接触的位置的划分示例的平面图。在图12所示的示例中,使用杨氏模量小的柔性层552和杨氏模量大的柔性层554。如平面图所示,柔性层552和柔性层554交替地呈z字形布置。在图12中,示出了具有不同的两个相应杨氏模量的柔性层552和554;然而,可以布置具有不同的三个相应杨氏模量的柔性层。在这种情况下,当柔性层被布置成使得在图12中,在行方向和列方向上彼此相邻的柔性层的杨氏模量彼此不同,即使当布置具有三个或更多个不同杨氏模量的柔性层时,也能获得z字形布置。当布置具有两个不同的相应杨氏模量的柔性层552和554时,在图12中,柔性层可以被布置成使得在同一行或同一列上的柔性层的杨氏模量相同,并且针对每一行或每一列,杨氏模量不同。

[0158]

如上所述,区域中划分数量越大,紧贴率的分辨率增加,从而提高了把持力控制的

精确度。区域的划分数量越大,则能够针对更小的对象和具有凹凸的对象执行紧贴率的检测。然而,划分数量取决于分布压力传感器的节点之间的节距宽度,并且当划分数量将进一步增加时,在硬件方面存在限制。因此,如图13所示,为了人为地减小两个分布压力传感器560和562的节点之间的节距宽度,分布压力传感器560和562以错开的方式层叠。

[0159]

在图13所示的示例中,从顶部开始,示出了以下三种方法,两个分布压力传感器560和562在节点的排列方向(x轴方向)上彼此错开的情况(示例(a))、两个分布压力传感器560和562在节点的排列方向(x轴方向和y轴方向)上彼此错开的情况(示例(b))、以及作为两个分布压力传感器之一的分布压力传感器562旋转45

°

并与两个分布压力传感器中的另一个叠加的情况(示例(c))。

[0160]

在图13所示的示例(a)中,通过使分布压力传感器560和562在x轴方向上彼此错开节点的1/2宽度来布置分布压力传感器560和562。在图13所示的示例(b)中,通过使分布压力传感器560和562在x轴方向和y轴方向上彼此错开节点的1/2宽度来布置分布压力传感器560和562。分布压力传感器的布置和叠加方法不限于图13中所示的示例。

[0161]

如上所述,当通过将分布压力传感器560和562彼此错开来布置分布压力传感器560和562时,可以人为地减小节点之间的间距宽度并增加区域的划分数量。

[0162]

5.4.变型示例4(柔性层被布置成使分布压力传感器插入在柔性层之间的示例)

[0163]

如上所述,作为用于延迟整体滑动的发生时刻的方法,提出了一种用于增加柔性层的厚度的方法。另一方面,当柔性层的厚度大时,存在分布压力传感器的灵敏度降低的问题。

[0164]

在变型示例4中,如图14所示,布置在分布压力传感器564上方的柔性层570的厚度的一部分被布置在分布压力传感器564的下方,并且因此,竖直地在柔性层572与柔性层574之间地布置分布压力传感器564。压力中心位置的移动取决于柔性层572和574的总厚度,另一方面,检测灵敏度取决于布置在分布压力传感器564上方的柔性层574,并且因此能够延迟整体滑动的发生时刻而不降低分布压力传感器564的检测灵敏度。

[0165]

图15a是示出根据柔性层的厚度的差异的分布压力传感器564的检测灵敏度的图。在图15a中,示出了当具有不同厚度的三种类型的柔性层570布置在分布压力传感器564上时的检测灵敏度(示例(a)至(c))和当竖直地在柔性层572与574之间布置分布压力传感器564时的检测灵敏度(变型示例4)。

[0166]

在图15a所示的示例(a)中,具有1mm厚度的柔性层570布置在分布压力传感器564上方。在图15a所示的示例(b)中,具有3mm厚度的柔性层570布置在分布压力传感器564上方,并且在图15a所示的示例(c)中,具有5mm厚度的柔性层570布置在分布压力传感器564上方。

[0167]

在图15a所示的变型示例4的示例中,1mm厚度的柔性层574被布置在分布压力传感器564上方,4mm厚度的柔性层572被布置在分布压力传感器564下方。

[0168]

在图15a中,关于示例(a)至(c)和变型示例4,示出了由分布压力传感器564检测的压力及其标准偏差。如示例(a)至(c)所示,发现布置在分布压力传感器564上方的柔性层570的厚度越大,压力检测值的标准偏差越大,并且分布压力传感器564的检测灵敏度降低得越多。

[0169]

另一方面,如图15a所示,在变型示例4中,尽管柔性层572和柔性层574的总厚度与

示例(c)的相同,但是布置在分布压力传感器564上方的柔性层574的厚度是1mm,并且因此压力检测值的标准偏差被限制。因此,根据变型示例4,能够获得至少与示例(a)的检测灵敏度类似的检测灵敏度。

[0170]

图15b是示出图15a中示出的示例(a)至(c)和变型示例4的状态的特性图,其中,压力中心位置与图3b的压力中心位置类似地变化。如图15b中示出的示例(a)至(c)所示,布置在分布压力传感器564上的柔性层570的厚度越大,则整体滑动的发生时刻延迟越多。

[0171]

如图15b所示,变型示例4的整体滑动的发生时刻是与示例(c)的整体滑动的发生时刻类似的时刻。因此,根据变型示例4,布置在分布压力传感器564上方的柔性层574的厚度与示例(a)的柔性层570的厚度相同,因此可以确保与示例(a)相同的检测灵敏度。此外,根据变型示例4,在其间竖直地插入分布压力传感器564的柔性层572和574的总厚度等于示例(c)的柔性层570的总厚度,从而可以使变型示例4的整体滑动的发生时刻与示例(c)的整体滑动的发生时刻相等。

[0172]

在图15b所示的变型示例4的特征中,压力中心位置的移动方向与示例(a)至(c)的移动方向相反。这是由施加至分布压力传感器564的顶部和底部的压力的影响而引起的。

[0173]

图16a和图16b是示出变型示例4的压力中心位置的移动方向与示例(a)至(c)的压力中心位置的移动方向相反的原因的图。在图16a和图16b中的每一个中,示出了未把持对象600的状态(左部)和把持对象600的状态(右部),以及把持对象600并且对应的柔性层变形的状态。在图16a和图16b中,箭头a11指示对象600将要滑动的方向。注意,为了便于说明,在图16a和图16b中省略了对象600的图示。

[0174]

图16a示出了示例(a),并且示出了对象600将要在箭头a11的方向上滑动并且柔性层570在箭头a11的方向上变形的状态。在这种情况下,在图16a所示的区域a3中不存在柔性层570,并且压力变小,并且因此在分布压力传感器564的压力检测值中,在分布压力传感器564的左边缘的压力小,而在分布压力传感器564的右边缘压力大。因此,如图15b所示,压力中心位置向x轴的正方向移动。

[0175]

另一方面,变型示例4在图16b中示出,并且示出了对象600将在箭头a11的方向上滑动并且柔性层572和柔性层574在箭头a11的方向上变形的状态。在这种情况下,在图16b所示的区域a4中不存在柔性层572,并且压力变小,并且因此在分布压力传感器564的压力检测值中,在分布压力传感器564的右边缘的压力小,而在分布压力传感器564的左边缘的压力大。因此,如图15b所示,压力中心位置朝向x轴的负方向移动。在图15b中,压力中心位置的移动方向与图3b和图15a中所示的示例(a)至(c)的压力中心位置的移动方向不同;然而,用于在压力中心位置的移动停止时的时间点处确定发生整体滑动的方法本身类似于图3b和图15a中所示的示例(a)至(c)的方法。

[0176]

5.5.变型示例5(改变柔性层摩擦系数的方法)

[0177]

作为用于改变柔性层的摩擦系数的方法,除了用于改变材料的方法之外,还考虑了用于微制造柔性层的表面的方法和用于涂覆柔性层的表面的方法。因此,即使当多个柔性层由相同材料制成时,也能够产生摩擦系数的各种分布。

[0178]

此外,例示了用于改变每个柔性层的区域的表面面积以便改变相应柔性层的摩擦力的方法。柔性层的表面面积越大,摩擦力越大。图17是示出柔性层的表面面积被改变的示例的图。中心柔性层580的面积大于外围柔性层582的面积,因此中心柔性层580的摩擦力大

于外围柔性层582的摩擦力。因此,可以使柔性层580与柔性层582的整体滑动的发生时刻不同。

[0179]

与图14所示的变型示例4类似地,图18示出了竖直地在柔性层572与柔性层574之间布置分布压力传感器564的示例,并且还示出了用于改变布置在分布压力传感器564下方的柔性层572的硬度以改变布置在分布压力传感器564上方的柔性层574的摩擦力的方法。在图18中,布置在分布压力传感器564下方的柔性层572的硬度被改变为低(柔性层572a)、中等(柔性层572b)和高(柔性层572c)三种类型。

[0180]

当柔性层572a至572c的变化量恒定时,在柔性层572a至572c中产生的反作用力fn彼此不同,并且因此能够产生在柔性层574a至574c中产生的摩擦力ft(=fn

×

μ

·

fn)的分布。从而,便于表面中柔性层的更换。

[0181]

5.6.变型示例6(使用线状柔性层的示例)

[0182]

在变型示例6中,布置线状柔性层来代替划分柔性层。图19是示出根据变型示例6的使用线状柔性层590和592的配置示例的图。如图19所示,线状柔性层590和592布置在分布压力传感器594和596上。柔性层590布置在分布压力传感器594上,并且柔性层592布置在分布压力传感器596上。柔性层592由摩擦系数大于柔性层590的摩擦系数的材料制成。

[0183]

在图19中,示出了通过使用柔性层590和592来把持对象600的状态。因此,对象600在柔性层590和592上方与柔性层590和592接触。

[0184]

图19示出了在时间点t1、时间点t2和时间点t3处的时间顺序移动。时间点t1表示紧贴状态。在这种状态下,柔性层590和592的前端均匀地指向左边。

[0185]

接下来,时间点t2指示在对象600上发生了部分滑动的状态。在这种状态下,摩擦系数小的柔性层590的前端指向右边。另一方面,摩擦系数大的柔性层592的前端保持指向左边的状态。在已经部分地发生滑动的情况下,当作为滑动区域部分的柔性层590的方向改变时,该区域的压力变小,并且因此分布压力传感器594能够检测该改变。

[0186]

接下来,时间点t3指示在对象600上发生了整体滑动的状态。在这种状态下,对象600在向右方向上滑动,并且柔性层590和592的前端均匀地指向右边。

[0187]

图20是示出使用图19所示的线状柔性层590和592的把持力计算单元200的配置的图。压力获取单元202获取由分布压力传感器594和596检测的压力。整体滑动检测单元210监测线状柔性层590和592的压力变化,以便于检测柔性层590和592中的每个柔性层的滑动。如上所述,在图19所示的时间点t2处,与柔性层590对应的单独分布压力传感器594的压力检测值减小,从而可以检测部分滑动的状态。紧贴率计算单元212计算部分滑动的未检测到区域相对于所有区域的比率。把持力控制单元214决定把持力,使得由紧贴率计算单元212计算的紧贴率是恒定值。

[0188]

当压力检测值减小时,能够检测到整体滑动。监测由压力获取单元202获取的每个线状柔性层590和592中的压力变化,并且当压力超过阈值时,检测到整体滑动。紧贴率计算单元212计算整体滑动的未检测到区域相对于所有区域的比率。在图19所示的示例中,在时间点t2处,整体滑动单独发生在柔性层590中,并且柔性层592处于紧贴状态。柔性层590和592的总数为七个,柔性层592的数量为四个,并且因此紧贴率为57%{=(4/7)

×

100}。

[0189]

图21是示出在使用图19中所示的线状柔性层590和592的配置中在多个方向上布置柔性层590和592的示例的图。如图19中所示的时间点t1处的状态所示,在紧贴状态下,柔

性层590和592的前端均匀地指向。如图21所示,当处于紧贴状态的柔性层590和592的方向被布置在多个方向上时,能够实现能够对应于多个滑动方向的配置。

[0190]

如上所述,根据本实施方式,能够仅基于简单的配置和简单的计算处理来检测对象的部分滑动,并且还能够适当地控制对象的把持力。此外,在多个柔性层中,使整体滑动的发生时刻不同,使得即使在诸如硬的对象或表面为平面的对象的情况以及压力分布平坦的情况的各种条件下,也可以以高精确度检测部分滑动。

[0191]

以上,参照附图详细地描述了本公开内容的优选实施方式,但本公开内容的技术范围并不限于此。显然,本公开内容的技术领域的技术人员可以在权利要求中描述的技术思想的范围内构思各种改变或修改,并且应当理解,这些改变或修改也合理地属于本公开内容的技术范围。

[0192]

例如,在上述实施方式中,示出了柔性层和分布压力传感器被设置至把持对象600的手500的示例;然而,本技术不限于该示例。例如,柔性层和分布压力传感器可以布置在行走机器人的脚趾的地面接触表面上,以便检测脚趾的滑动。如上所述,本实施方式可以广泛地应用于检测滑动。

[0193]

本说明书中描述的效果仅仅是解释或例示,而不是限制。换句话说,与上述效果一起或替代上述效果,根据本公开内容的技术可以产生根据本说明书的描述对于本领域技术人员而言明显的其他效果。

[0194]

此外,本技术可以具有以下配置。

[0195]

(1)

[0196]

一种控制器,包括:

[0197]

整体滑动检测单元,该整体滑动检测单元基于从在与多个区域接触的对象滑动时的滑动特性不同的多个区域得到的压力信息,检测在多个区域中的每个区域上对象滑动的整体滑动的状态。

[0198]

(2)

[0199]

根据(1)的控制器,其中,

[0200]

整体滑动检测单元基于多个区域中的每个区域中的压力中心位置的变化,在该压力中心位置是恒定值时,检测整体滑动的状态。

[0201]

(3)

[0202]

根据(2)的控制器,其中,

[0203]

整体滑动检测单元在压力中心位置在预定时间间隔内为恒定值时,检测整体滑动的状态。

[0204]

(4)

[0205]

根据(1)至(3)中任一项的控制器,其中,

[0206]

多个区域的滑动特性之间的差异使得整体滑动的发生时刻彼此不同。

[0207]

(5)

[0208]

根据(1)至(4)中任一项的控制器,其中,

[0209]

当在多个区域中的至少一个区域中检测到整体滑动的状态并且在多个区域中的其他区域中未检测到整体滑动的状态时,确定处于对象相对于多个区域而部分地滑动的部分滑动的状态。

[0210]

(6)

[0211]

根据(5)的控制器,其中,

[0212]

多个区域的滑动特性之间的差异使得整体滑动的发生时刻彼此不同,并且

[0213]

控制器基于时刻之间的差异来确定处于部分滑动的状态。

[0214]

(7)

[0215]

根据(1)至(6)中任一项的控制器,其中,

[0216]

当在多个区域中的任一区域中均未检测到整体滑动的状态时,确定处于对象和多个区域彼此紧贴的紧贴状态。

[0217]

(8)

[0218]

根据(1)至(7)中任一项的控制器,还包括:

[0219]

紧贴率计算单元,该紧贴率计算单元基于未检测到整体滑动的状态的区域与多个区域中的所有区域的比率来计算对象与多个区域之间的紧贴率。

[0220]

(9)

[0221]

根据(8)的控制器,还包括:

[0222]

把持力控制单元,该把持力控制单元基于紧贴率,控制在通过使用设置有多个区域的把持对象的把持单元来把持对象时的把持力。

[0223]

(10)

[0224]

根据(9)的控制器,其中,

[0225]

把持力控制单元控制把持力,使得紧贴率为预定值。

[0226]

(11)

[0227]

根据(9)的控制器,还包括:

[0228]

获取单元,该获取单元获取对象的刚度,其中,

[0229]

把持力控制单元基于刚度来控制把持力。

[0230]

(12)

[0231]

根据(11)的控制器,其中,

[0232]

把持力控制单元在对象的刚度越低时,将增大把持力时的增大率降低得越多。

[0233]

(13)

[0234]

根据(1)至(12)中任一项的控制器,还包括:

[0235]

压力梯度计算单元,该压力梯度计算单元计算当对象与多个区域接触时的压力梯度;以及

[0236]

控制单元,该控制单元基于压力梯度来控制多个区域与对象接触的位置。

[0237]

(14)

[0238]

根据(13)的控制器,其中,

[0239]

使多个区域中的一个区域与对象的压力梯度低的第一部分接触,并且使多个区域中的其他区域与对象的压力梯度高于第一部分的压力梯度的第二部分接触。

[0240]

(15)

[0241]

根据(1)至(14)中任一项的控制器,其中,

[0242]

多个区域沿着对象的滑动方向并排排列。

[0243]

(16)

[0244]

根据(1)至(15)中任一项的控制器,其中,

[0245]

针对多个区域中的每个区域,作为滑动特性的摩擦系数、杨氏模量、泊松比、厚度和曲率中的至少任意一者是不同的。

[0246]

(17)

[0247]

一种控制方法,包括:

[0248]

基于从在与多个区域接触的对象滑动时的滑动特性不同的多个区域得到的压力信息,检测在多个区域中的每个区域上对象滑动的整体滑动的状态。

[0249]

(18)

[0250]

一种程序,使得计算机能够用作如下装置:

[0251]

该装置基于从在与多个区域接触的对象滑动时的滑动特性不同的多个区域得到的压力信息,检测在多个区域中的每个区域上对象滑动的整体滑动的状态。

[0252]

附图标记列表

[0253]

210 整体滑动检测单元

[0254]

212 紧贴率计算单元

[0255]

214 把持力控制单元

[0256]

222 压力梯度计算单元

[0257]

224 致动器控制单元

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。