1.本实用新型涉及长输管道焊接领域的技术,尤其是涉及一种可以动态自动调整感应加热电源的电源输出端口的电源输出功率以满足恶劣作业环境下对于管道焊接预热与层间保温需要的长输管道焊接预热及层间保温系统。

背景技术:

2.早期的管线钢一直采用c、mn、si型的普通碳素钢。但从60年代开始,随着输油、气管道输送压力和管径的增大,管线钢开始采用低合金高强钢(hsla),此类钢的化学成分:c ≤0.2%,合金元素≤3~5%。随着管线钢的进一步发展,到60年代末70年代初,美国石油组织在api 5lx和api 5ls标准中提出了微合金控轧钢x56、x60、x65三种钢的标准。这种钢突破了传统钢的观念,碳含量为0.l~0.14%,在钢中加入≤0.2%的nb、v、ti等合金元素,并通过控轧工艺使钢的力学性能得到显著改善。到1973年和1985年,api标准又相继增加了x70和x80钢,而后又开发了x100管线钢。我国管线钢的起步和应用较晚,过去已铺设的油、气管线大部分采用q235和16mn钢。“六五”期间,我国开始按照api标准研制x60、x65管线钢,并成功地与进口钢管一起用于管线敷设。90年代初,宝钢、武钢又相继开发了高强度的x70管线钢,并在涩宁兰管道工程上得到成功应用。近年来的工程中,x70管线钢已经大面积投用应用,x80钢也开始小规模试用。

3.从焊接的角度考虑,随着材料合金化和强度的提高,材料的焊接性会逐渐变差,焊接时容易产生冷裂纹,且焊接后的硬度、焊接应力都会增加,加之长输管道工程施工地形复杂多变,会导致焊接接头出现应力集中等现象。同时,随着管道壁厚的增加、输送压力的提高,特别是当输送介质中含有较多的腐蚀性气体(hs)时,还会产生氢致裂纹和应力腐蚀裂纹。这些问题的出现,给长输管道的安全、稳定运行带来了风险。为了降低这些风险,在焊接工程施工中常通过对焊接接头进行焊接前预热、焊接后热处理等方式以减少应力的形成,从而消除应力的影响。

4.但是,在冬季或者寒冷作业带,仅仅通过焊接前预热很难保证焊接过程中层间温度的保持,因此,如何开发一种能够对长输管道的管线钢进行焊接前的预热和焊接过程中的实时保温,并且确保焊接过程中的层间温度能够满足焊接工艺规程要求,尤其是适合在冬季或者寒冷作业带实施操作的焊接预热保温技术,已成为本领域亟待解决的技术问题之一。

技术实现要素:

5.本技术方案要解决的技术问题是,如何提供一种即可对长输管道的管线钢进行焊接前的预热,又可对其进行层间保温(焊接中),且在保温过程中可自动动态调整电源输出功率,以使保温温度稳定的维持于焊接工艺规程要求的温度范围内,尤其是能够适合在冬季或者寒冷作业带操作实施的焊接预热保温系统。

6.为了解决上述技术问题,本技术方案提供了一种长输管道焊接预热及层间保温系

统,其是用于对长输管道的焊缝进行焊接前的预热及层间保温(焊接中)。该长输管道焊接预热及层间保温系统包括:感应加热电源、电缆、两条感应加热带、温度监测装置及温度数据传输线缆;其中,感应加热电源的电源输出端口为两个,且感应加热电源还具有温度数据反馈端口以及与温度数据反馈端口电性连接的温控电路;该两条感应加热带是分别周向包覆设置于长输管道焊缝两侧的管壁上且通过电缆分别与该两个电源输出端口电性连接;温度监测装置是设置于两条感应加热带中的任意一条感应加热带及其包覆的管壁之间且通过温度数据传输线缆与温度数据反馈端口电性连接;温控电路是设置于感应加热电源内且与感应加热电源的主控制电路电性连接,温控电路根据获取到的温度监测装置监测的温度数据以控制主控制电路调整两个电源输出端口的电源输出功率。据此,感应加热电源通过两个电源输出端口经电缆分别与焊缝两侧管壁上包覆的感应加热带进行连接,以使感应加热带对管壁进行加热,而设置于感应加热带与管壁之间的温度监测装置可将监测到的层间温度数据通过温度数据传输线缆及温度数据反馈端口实时传输给温控电路,并由温控电路根据该温度数据动态自动调整电源输出端口的电源输出功率以动态自动调整感应加热带对管壁的加热温度,从而确保长输管道管壁的预热及保温温度能够动态的稳定于焊接工艺规程要求的温度范围内;尤其是适合于冬季或者寒冷作业带,在管壁温度散失速率加快的情况下能够及时自动调整电源输出功率以迅速弥补管壁温度的散失。本长输管道焊接预热及层间保温系统可节省人工测温及计算调整电源输出功率的操作,而且在预热与保温过程中可根据实时监测到的温度数据及时的动态自动调整感应加热带的加热温度,即节省了人工成本的投入,又保证了加热温度调整的及时性与精准性,从而确保按照焊接工艺规程要求对长输管道焊接的顺利实施。

7.作为本技术方案的另一种实施,该温控电路为可编程逻辑控制器电路,该可编程逻辑控制器电路设定有温度监测时段,可编程逻辑控制器电路根据按时间顺序依序获取到的温度数据而计算温度数据于温度监测时段内的温度监测平均值,并且将温度监测平均值与由主控制电路获取到的加热温度设定值进行比较计算,当温度监测平均值大于加热温度设定值时,可编程逻辑控制器电路控制主控制电路减小电源输出端口的电源输出功率,当温度监测平均值小于加热温度设定值时,可编程逻辑控制器电路控制主控制电路增大电源输出端口的电源输出功率。根据温度积累与散失的动态特性,并且考虑到实际操作中所实时监测到的温度数据是实时动态的数据(即不停变化中的数据),因此,温度监测时段的设定以及温度监测平均值的计算可使可编程逻辑控制器电路更能够满足动态自动调整电源输出功率的需要,从而确保了长输管道焊接预热及层间保温系统实际实施的实用性。

8.作为本技术方案的另一种实施,该可编程逻辑控制器电路还设定有加热启动时间段,电源输出端口开始进行电源输出的时间为加热启动时间段的起始时间,可编程逻辑控制器电路在加热启动时间段结束后开始计算温度监测平均值并与加热温度设定值进行比较计算。考虑到电源输出端口进行电源输出而使感应加热带对管壁进行加热并使管壁由环境温度达到预热温度是一个加热过程,而在这个加热过程中通常是无需调整电源输出功率的,因此,设定加热启动时间段并使可编程逻辑控制器电路在加热启动时间段结束后开始调控电源输出功率,更可提升长输管道焊接预热及层间保温系统实际实施的实用性。

9.作为本技术方案的另一种实施,感应加热电源具有与主控制电路及可编程逻辑控制器电路电性连接的显示器,该显示器用以显示加热温度设定值、实时的温度数据、温度监

测平均值、温度监测时段、加热启动时间段及电源输出功率。以此可使操作人员直观的了解长输管道焊接中加热参数的设置以及实时的温度数据和电源输出功率。

10.作为本技术方案的另一种实施,感应加热电源具有与主控制电路及可编程逻辑控制器电路电性连接的控制面板,该控制面板用以向主控制电路设定加热温度设定值,以及用以向可编程逻辑控制器电路设定温度监测时段及加热启动时间段。以此便于操作人员进行加热操作的设置。

11.作为本技术方案的另一种实施,感应加热电源还具有与主控制电路及可编程逻辑控制器电路电性连接的远程数据收发单元,该远程数据收发单元可通过有线或无线数据收发方式以将加热温度设定值、实时的温度数据、温度监测平均值、温度监测时段、加热启动时间段及电源输出功率发送至远程平台。以此便于远端的远程平台掌握长输管道焊接的加热参数设置情况。

12.作为本技术方案的另一种实施,感应加热电源还具有与远程数据收发单元、主控制电路及可编程逻辑控制器电路电性连接的远程控制电路,该远程控制电路根据远程平台发送的控制指令而向主控制电路设定加热温度设定值,以及向可编程逻辑控制器电路设定温度监测时段及加热启动时间段。以此可实现远端的远程平台对长输管道焊接的加热参数的设置。

13.作为本技术方案的另一种实施,温控电路与主控制电路间连接有脉冲频率调变电路、脉冲密度调变电路或脉冲宽度调变电路,以使温控电路控制主控制电路中的逆变器单元的脉冲频率、脉冲密度或脉冲宽度而调整两个电源输出端口的电源输出功率。以此,温控电路通过对逆变器单元的控制即可实现对电源输出功率的调整。

14.作为本技术方案的另一种实施,温度监测装置为热电偶温度测量计。

15.作为本技术方案的另一种实施,电缆及温度数据传输线缆均为防爆型耐高温线缆,且电缆的两端通过便携式防爆插头而分别与感应加热带中的感应加热线圈以及电源输出端口连接。以此可加强电缆及温度数据传输线缆于恶劣环境中的耐用度,并可防止焊接时的高温对电力或信号传输的影响。

附图说明

16.图1为本实用新型长输管道焊接预热及层间保温系统的示意图;

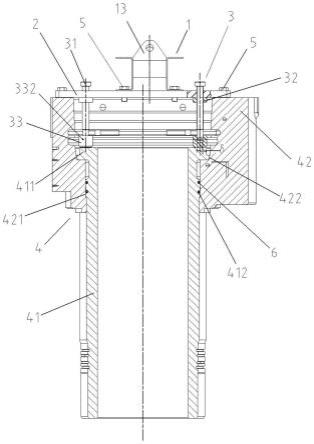

17.图2为本实用新型中的感应加热电源的一角度的示意图;

18.图3为本实用新型中的感应加热电源的另一角度的示意图。

19.附图中的符号说明:

20.1 感应加热电源;11 电源输出端口;12 温度数据反馈端口;13 显示器;14 控制面板;15散热栅格;16 横向提杆;17 防尘挡板;2 电缆;21 便携式防爆插头;3 感应加热带;4 温度监测装置;41 温度数据传输线缆;5 长输管道;51 焊缝。

具体实施方式

21.有关本实用新型的详细说明及技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,并非用来对本实用新型加以限制。

22.如图1至3所示,为本实用新型长输管道焊接预热及层间保温系统的一具体实施

例。该长输管道焊接预热及层间保温系统包括:感应加热电源1、电缆2、两条感应加热带3、温度监测装置4及温度数据传输线缆41。其中,感应加热电源1的电源输出端口11为两个,且感应加热电源1还具有温度数据反馈端口12以及与温度数据反馈端口12电性连接的温控电路(图未标示)。该两条感应加热带3是分别周向包覆设置于长输管道5焊缝51两侧的管壁上且通过电缆2分别与该两个电源输出端口11电性连接。温度监测装置4是设置于两条感应加热带3中的任意一条感应加热带3及其包覆的管壁之间且通过温度数据传输线缆41与温度数据反馈端口12电性连接。温控电路是设置于感应加热电源1内且与感应加热电源1的主控制电路(图未标示)电性连接,温控电路根据获取到的温度监测装置4监测的温度数据以控制主控制电路调整两个电源输出端口11的电源输出功率。

23.更具体而言,该温控电路为可编程逻辑控制器(plc:programmable logic controller)电路,该可编程逻辑控制器电路为目前在自动化控制领域应用十分广泛的逻辑控制器件电路,其主要是由中央处理单元、存储器、输入输出接口、通信接口及电源构成,该可编程逻辑控制器电路采用可以编制程序的存储器,用来在执行存储逻辑运算和顺序控制、定时、计数和算术运算等操作的指令,并通过数字或模拟的输入(i)和输出(o)接口,控制各种类型的机械设备或生产过程。于本实用新型中,是应用现有的可编程逻辑控制器电路以执行现有的逻辑运算如温度数据平均值的计算,多个值的比较计算以及条件选择等,因此,本实用新型仅是对可编程逻辑控制器电路现有结构与逻辑执行的应用,并未对其进行改进与创新。于本实用新型中,该可编程逻辑控制器电路设定有温度监测时段(即时间区间),可编程逻辑控制器电路可根据按时间顺序依序获取到的温度数据而计算温度数据于温度监测时段内的温度监测平均值(如1s、1.5s或2s内的温度监测平均值),并且将温度监测平均值与由主控制电路获取到的加热温度设定值(设定的预热与保温温度值)进行比较计算,当温度监测平均值大于加热温度设定值时,可编程逻辑控制器电路控制主控制电路减小电源输出端口的电源输出功率;当温度监测平均值小于加热温度设定值时,可编程逻辑控制器电路控制主控制电路增大电源输出端口的电源输出功率。而在实际实施中,该加热温度设定值是一个以输入的设定温度数值为中心值且该中心值具有上下浮动误差值的温度值域区间,当温度监测平均值超出此温度值域区间时才进行电源输出功率的增减调整。再者,根据温度积累与散失的动态特性,并且考虑到实际操作中所实时监测到的温度数据是实时动态的数据(即不停变化中的数据),因此,温度监测时段的设定以及温度监测平均值的计算可使可编程逻辑控制器电路更能够满足动态自动调整电源输出功率的需要,从而确保了长输管道焊接预热及层间保温系统实际实施的实用性。另外,该可编程逻辑控制器电路还可设定有加热启动时间段,电源输出端口开始进行电源输出的时间为加热启动时间段的起始时间,可编程逻辑控制器电路在加热启动时间段结束后开始计算温度监测平均值并与加热温度设定值进行比较计算。考虑到电源输出端口进行电源输出而使感应加热带对管壁进行加热并使管壁由环境温度达到预热温度是一个加热过程,而在这个加热过程中通常是无需调整电源输出功率的,因此,设定加热启动时间段并使可编程逻辑控制器电路在加热启动时间段结束后开始调控电源输出功率,更可提升长输管道焊接预热及层间保温系统实际实施的实用性。此外,本实用新型中并未对该感应加热电源的主要结构进行改进,该感应加热电源的主要结构仍然是由彼此电性连接的三相电源输入接口电路、主控制电路及电源输出端口电路构成,其中,该主控制电路主要是由寄存器单元、整流器单元、滤波器

单元及逆变器单元构成,其中的整流器单元、滤波器单元及逆变器单元用以将三相电源输入接口电路输入的三相交流电进行交流-》直流-》交流的调变转换,并将调变后的交流电通过电源输出端口输出至感应线圈实施感应加热。而于本实用新型中,该可编程逻辑控制器电路可通过与主控制电路间连接有脉冲频率调变电路、脉冲密度调变电路或脉冲宽度调变电路,以对主控制电路中的逆变器单元的脉冲频率、脉冲密度或脉冲宽度调整,从而实施两个电源输出端口的电源输出功率的增减。上述应用至逆变器单元的脉冲频率调变电路、脉冲密度调变电路或脉冲宽度调变电路均为现有的电路设计,本实用新型未对其进行改进。

24.本实施例中,如图2及3所示,该感应加热电源1可具有与主控制电路及可编程逻辑控制器电路电性连接的显示器13及控制面板14。该显示器13用以显示加热温度设定值、实时的温度数据、温度监测平均值、温度监测时段、加热启动时间段及电源输出功率,以此可使操作人员直观的了解长输管道5焊接中加热参数的设置以及实时的温度数据和电源输出功率。而该控制面板14用以向主控制电路设定加热温度设定值,以及用以向可编程逻辑控制器电路设定温度监测时段及加热启动时间段,以此便于操作人员进行加热操作的设置。另外,该感应加热电源还可具有与主控制电路及可编程逻辑控制器电路电性连接的远程数据收发单元(图未标示),该远程数据收发单元可通过有线或无线数据收发方式以将加热温度设定值、实时的温度数据、温度监测平均值、温度监测时段、加热启动时间段及电源输出功率发送至远端的远程平台(图未示出),以便远端的远程平台掌握长输管道焊接的加热参数设置情况以及焊接的实施进程情况。此外,该感应加热电源还可具有与远程数据收发单元、主控制电路及可编程逻辑控制器电路电性连接的远程控制电路(图未标示),该远程控制电路根据远程数据收发单元传送的远程平台发出的控制指令而向主控制电路设定加热温度设定值,以及向可编程逻辑控制器电路设定温度监测时段及加热启动时间段,以此可实现远端的远程平台对长输管道5焊接的加热参数的设置(即远程控制)。

25.本实施例中,该温度监测装置4可为热电偶温度测量计。该电缆2及温度数据传输线缆41可均为防爆型耐高温线缆,且电缆2的两端可通过便携式防爆插头21分别与感应加热带3中的感应加热线圈以及电源输出端口11连接,以此可加强电缆2及温度数据传输线缆41于恶劣环境中的耐用度,并可防止焊接时的高温对电力或信号传输的影响。另外,该感应加热电源1的壳体上还可设置有散热栅格15,壳体的上部设置有横向提杆16及防尘挡板17,以此便于感应加热电源的散热、携带及对显示器和控制面板的防护。

26.本实用新型另一实施例,图中未示,长输管道焊接预热及层间保温系统可包括两组温度监测装置及温度数据传输线缆,而该感应加热电源上可具备两个温度数据反馈端口以供连接该两组温度监测装置及温度数据传输线缆,两个温度监测装置可分别设置于两条感应加热带及其包覆的管壁之间而分别对焊缝两侧的管壁温度进行监测。而感应加热电源的主控制电路可相应的具备两套逆变器单元且分别连接两个电源输出端口,而该可编程逻辑控制器电路可分别通过两套脉冲频率调变电路、脉冲密度调变电路或脉冲宽度调变电路,以分别对主控制电路中的两套逆变器单元的脉冲频率、脉冲密度或脉冲宽度进行独立异步调整,从而可实现两个电源输出端口各自独立的电源供应以及各自独立的电源输出功率的增减,以此使长输管道焊接预热及层间保温系统能够更加精准的对焊缝两侧的管壁进行保温。

27.综上所述,本实用新型中的感应加热电源通过两个电源输出端口经电缆分别与焊

缝两侧管壁上包覆的感应加热带进行连接,以使感应加热带对管壁进行加热,而设置于感应加热带与管壁之间的温度监测装置可将监测到的层间温度数据通过温度数据传输线缆及温度数据反馈端口实时传输给温控电路,并由温控电路根据该温度数据动态自动调整电源输出端口的电源输出功率以动态自动调整感应加热带对管壁的加热温度,从而确保长输管道管壁的预热及保温温度能够动态的稳定于焊接工艺规程要求的温度范围内;尤其是适合于冬季或者寒冷作业带,在管壁温度散失速率加快的情况下能够及时自动调整电源输出功率以迅速弥补管壁温度的散失。本长输管道焊接预热及层间保温系统可节省人工测温及计算调整电源输出功率的操作,而且在预热与保温过程中可根据实时监测到的温度数据及时的动态自动调整感应加热带的加热温度,即节省了人工成本的投入,又保证了加热温度调整的及时性与精准性,从而确保按照焊接工艺规程要求对长输管道焊接的顺利实施。

28.以上仅为本实用新型的较佳实施例,并非用以限定本实用新型的专利范围,其他运用本实用新型的专利构思所做的等效变化,均应属于本实用新型的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。