1.本发明涉及正极材料制备的技术领域,特别是涉及一种基于改性正极材料的破碎方法、改性正极材料及其制备方法。

背景技术:

2.随着能源危机以及环境问题的日益突出,锂离子电池以其自身的安全性高、无污染等众多性能优点备受关注。锂离子电池正极材料是二次锂离子电池的重要组成部分,不仅作为电极材料参与电化学反应,还需要作为锂离子源。因此,如何提升正极材料的性能,一直是锂离子电池领域的研发热点。

3.提升正极材料的性能大多为对正极材料进行改性,而通常的正极材料改性策略之一为对正极材料进行包覆,进一步地,对于正极材料的包覆改性,通常采用在液相中的改性,但易导致正极材料在液相中发生团聚现象,影响正极材料的电化学性能,进一步地,为了减少正极材料在液相中改性的性能的降低,发展出固相包覆改性,又或对正极材料进行掺杂改性,通常也包括固相中的掺杂和液相中的掺杂,而无论是包覆改性或者掺杂改性,在具体工艺中,均需要对反应粉料进行气送,其中包括对需要进行改性的正极材料进行气送,尤其涉及到固相反应时,需要向反应器中投加正极材料和多种固体粉料等物料。

4.然而,在物料输送过程中,由于物料颗粒对输送管道内部的碰撞,均会对管道内壁造成磨损,缩短管道使用寿命;同时,输送管道通常由金属制成,当内壁磨损时,会使运送的物料中混入金属杂质,特别是单质铁的存在,会导致电池短路甚至电池失效,尤其是当输送管道较长时,若内壁磨损严重,物料中会掺杂大量的金属杂质。此外,在物料投加进入反应器后,还需要对物料进行预搅拌,使得物料混合的相对均匀后进行正极材料的改性。

技术实现要素:

5.本发明的目的是至少克服现有技术中的任一不足之处,提供一种能减少输送中物料对管壁的磨损和能减少物料中金属杂质的含量的基于改性正极材料的破碎方法、改性正极材料及其制备方法。

6.本发明的目的是通过以下技术方案来实现的:

7.一种基于改性正极材料的破碎方法,包括如下步骤:

8.获取滑石粉和正极材料的煅烧物;

9.将所述滑石粉和所述煅烧物投入颚式破碎机中进行第一破碎操作,得到第一粉碎料;

10.将所述第一粉碎料投入辊式破碎机进行第二破碎操作,得到第二粉碎料;

11.将所述第二粉碎料运输至粉碎机进行粉碎操作。

12.在其中一个实施例中,获取质量份分别为8份~15份的所述滑石粉以及85份~92份的所述煅烧物。

13.在其中一个实施例中,所述滑石粉包括sio2、mgo、al2o3和杂质。

14.在其中一个实施例中,所述滑石粉包括如下质量份的各组分:

15.sio2ꢀꢀꢀꢀꢀꢀꢀ

50份~70份;

16.mgo

ꢀꢀꢀꢀꢀꢀꢀꢀ

8份~35份;

17.al2o3ꢀꢀꢀꢀꢀꢀ

0份~1份;

18.杂质

ꢀꢀꢀꢀꢀꢀꢀ

4份~10份。

19.在其中一个实施例中,所述滑石粉的粒度d50为3μm~20μm。

20.在其中一个实施例中,所述滑石粉的粒度d90为6μm~15μm。

21.在其中一个实施例中,所述煅烧物的粒径为30mm~100mm。

22.在其中一个实施例中,所述第一粉碎料粒度为2mm~10mm。

23.在其中一个实施例中,所述第二粉碎料粒度为1μm~50μm。

24.在其中一个实施例中,所述正极材料为正极材料ncm811。

25.在其中一个实施例中,将所述第二粉碎料通过3m~5m的管道运输至粉碎机进行粉碎操作。

26.一种改性正极材料的制备方法,包括上述任一实施例所述的基于改性正极材料的破碎方法。

27.一种改性正极材料,采用上述任一实施例所述的基于改性正极材料的制备方法制备得到。

28.与现有技术相比,本发明至少具有以下优点:

29.1、本发明的基于改性正极材料的破碎方法,使得在对正极材料的煅烧物进行破碎时即加入滑石粉,由于在颚式破碎机和辊式破碎机中的正极材料的煅烧物的颗粒粒径较大,而滑石粉能较好地附着在颚式破碎机和辊式破碎机中,进而使得滑石粉较好地减少了煅烧物分别与颚式破碎机内壁和辊式破碎机内壁的摩擦,即减少了正极材料分别对颚式破碎机内壁和辊式破碎机内壁的磨损,进而较好地确保了颚式破碎机内壁和辊式破碎机的使用寿命,且较好地降低了改性正极材料中金属物质的含量;此外,使得煅烧物经过颚式破碎机和辊式破碎机后即可较好地确保煅烧物的粒径的降低,进而使得颚式破碎机和辊式破碎机配合粉碎机使用,即较好地确保了快速达到煅烧物的需要粉碎粒径,且由于混有滑石粉使得煅烧物具有较好的流动性,进而降低了煅烧物与粉碎机内壁的摩擦碰撞,进一步较好地降低了改性正极材料中金属物质的含量;

30.2、本发明的基于改性正极材料的破碎方法,由于滑石粉在正极材料改性中可起到改性包覆或掺杂的作用,即滑石粉在加入至正极材料的煅烧物中进行辅助破碎和粉碎后并不会成为正极材料的杂质,并且滑石粉作为改性物质在正极材料的破碎和粉碎中即实现了与正极材料的充分混合,进而在对正极材料的煅烧物进行破碎时加入滑石粉,实现了改性正极材料的制备过程中改性物质与正极材料的预搅拌混合工序的减除,有效地加快了改性正极材料的制备效率,并且实现了正极材料的性能的提升。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

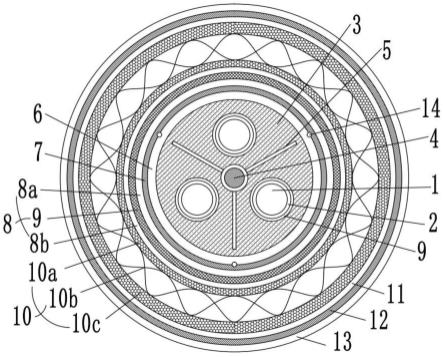

32.图1为本发明一实施例中基于改性正极材料的破碎方法的流程图。

具体实施方式

33.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

34.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.本技术还提供一种基于改性正极材料的破碎方法。为更好地理解本技术的基于改性正极材料的破碎方法,以下对本技术的基于改性正极材料的破碎方法做进一步地解释说明:

37.基于改性正极材料的破碎方法的一实施方式包括如下步骤的部分或全部:

38.s100、获取滑石粉和正极材料的煅烧物。可以理解,由于滑石粉在正极材料改性中可起到改性包覆或掺杂的作用,使得获取滑石粉和正极材料的煅烧物进行混合破碎和粉碎,有效地实现了改性物质和正极材料的预搅拌混合,进而实现了改性正极材料的制备过程中改性物质与正极材料的预搅拌混合工序的减除,有效地加快了改性正极材料的制备效率,并且实现了正极材料的性能的提升。

39.s200、将滑石粉和煅烧物投入颚式破碎机中进行第一破碎操作,得到第一粉碎料。可以理解,由于滑石粉具有较好的流动性和较好的附着性,进而将滑石粉和煅烧物投入颚式破碎机中进行第一破碎操作,即使得滑石粉和煅烧物一并于颚式破碎机中破碎,进而使得滑石粉快速附着于颚式破碎机内壁上,即使得滑石粉减少了破碎过程中煅烧物和颚式破碎机内壁的直接碰撞摩擦,减少了正极材料分别对颚式破碎机内壁的磨损,进而较好地确保了颚式破碎机内壁的使用寿命,且较好地降低了改性正极材料中金属物质的含量。

40.s300、将第一粉碎料投入辊式破碎机进行第二破碎操作,得到第二粉碎料。可以理解,为了更好地确保煅烧物的有效破碎,并且为了减少煅烧物在破碎过程中的损耗,使得煅烧物在投入颚式破碎机中以将颗粒较大的煅烧物破碎后,接着投入辊式破碎机中进行较细致的破碎,有效且快速地实现了煅烧物的粒度d90的快速减小;此外,第一粉碎料进入辊式破碎机时,滑石粉会快速附着于辊式破碎机的内壁上,即使得滑石粉减少了破碎过程中煅烧物和辊式破碎机内壁的直接碰撞摩擦,减少了正极材料分别对辊式破碎机内壁的磨损,进而较好地确保了辊式破碎机的使用寿命,且较好地降低了改性正极材料中金属物质的含量。

41.s400、将第二粉碎料运输至粉碎机进行粉碎操作。可以理解,使得煅烧物经过颚式破碎机和辊式破碎机后即可较好地确保煅烧物的粒径的降低,进而使得颚式破碎机和辊式破碎机配合粉碎机使用,即较好地确保了快速达到煅烧物的需要粉碎粒径,且由于混有滑石粉使得煅烧物具有较好的流动性,进而降低了煅烧物与粉碎机内壁的摩擦碰撞,进一步较好地降低了改性正极材料中金属物质的含量;此外,由于滑石粉在正极材料改性中可起到改性包覆或掺杂的作用,即滑石粉在加入至正极材料的煅烧物中进行辅助破碎和粉碎后并不会成为正极材料的杂质,并且滑石粉作为改性物质在正极材料的破碎和粉碎中即实现了与正极材料的充分混合,进而在对正极材料的煅烧物进行破碎时加入滑石粉,实现了改性正极材料的制备过程中改性物质与正极材料的预搅拌混合工序的减除,有效地加快了改性正极材料的制备效率,并且实现了正极材料的性能的提升。

42.上述的基于改性正极材料的破碎方法,使得在对正极材料的煅烧物进行破碎时即加入滑石粉,由于在颚式破碎机和辊式破碎机中的正极材料的煅烧物的颗粒粒径较大,而滑石粉能较好地附着在颚式破碎机和辊式破碎机中,进而使得滑石粉较好地减少了煅烧物分别与颚式破碎机内壁和辊式破碎机内壁的摩擦,即减少了正极材料分别对颚式破碎机内壁和辊式破碎机内壁的磨损,进而较好地确保了颚式破碎机内壁和辊式破碎机的使用寿命,且较好地降低了改性正极材料中金属物质的含量;此外,使得煅烧物经过颚式破碎机和辊式破碎机后即可较好地确保煅烧物的粒径的降低,进而使得颚式破碎机和辊式破碎机配合粉碎机使用,即较好地确保了快速达到煅烧物的需要粉碎粒径,且由于混有滑石粉使得煅烧物具有较好的流动性,进而降低了煅烧物与粉碎机内壁的摩擦碰撞,进一步较好地降低了改性正极材料中金属物质的含量;以及由于滑石粉在正极材料改性中可起到改性包覆或掺杂的作用,即滑石粉在加入至正极材料的煅烧物中进行辅助破碎和粉碎后并不会成为正极材料的杂质,并且滑石粉作为改性物质在正极材料的破碎和粉碎中即实现了与正极材料的充分混合,进而在对正极材料的煅烧物进行破碎时加入滑石粉,实现了改性正极材料的制备过程中改性物质与正极材料的预搅拌混合工序的减除,有效地加快了改性正极材料的制备效率,并且实现了正极材料的性能的提升。

43.需要说明的是,若前期仅仅增加粉剂或润滑剂混合于煅烧物中,则粉剂或润滑剂较多地掺杂于煅烧物中,更多在于助磨或减少煅烧物在碰撞时对颚式破碎机和辊式破碎机的碰撞强度,但煅烧物依旧会较多地分别与颚式破碎机和辊式破碎机摩擦碰撞,进而较难实现正极材料中金属物质的有效去除,因此,在本技术中,使得滑石粉与煅烧物混合,不仅由于滑石粉具有较好的流动性,能较好地助磨或减少煅烧物在碰撞时对颚式破碎机和辊式破碎机的碰撞强度,以及滑石粉的吸湿性较差,避免了正极材料中水份的增多,还由于滑石粉在进入颚式破碎机或辊式破碎机后会快速地附着于颚式破碎机或辊式破碎机的内壁上,进而使得煅烧物更多间接与颚式破碎机或辊式破碎机的内壁摩擦碰撞,进而较好地降低了煅烧物与粉碎机内壁的摩擦碰撞,进一步降低了改性正极材料中金属物质的含量。

44.在其中一个实施例中,获取质量份分别为8份~15份的滑石粉以及85份~92份的煅烧物。可以理解,煅烧物中掺杂过多的粉体时,粉体会煅烧物的破碎,因此,使得滑石粉为8份~15份,且使得煅烧物为85份~92份,较好地确保了煅烧物的粒度的快速下降,并且较好地确保了滑石粉对颚式破碎机和辊式破碎机分别与煅烧物的间接摩擦,进而较好地确保了煅烧物与粉碎机内壁的摩擦碰撞的降低,较好地实现了改性正极材料中金属物质的含量

的降低。

45.在其中一个实施例中,获取质量份分别为10份~12份的滑石粉以及88份~90份的煅烧物。可以理解,当使得滑石粉为10份~12份,且使得煅烧物为88份~90份时,更好地确保了煅烧物的粒度的快速下降,并且较好地确保了煅烧物与粉碎机内壁的摩擦碰撞的降低,较好地实现了改性正极材料中金属物质的含量的降低。

46.在其中一个实施例中,滑石粉包括sio2、mgo、al2o3和杂质,较好地实现了滑石粉在正极材料改性中可起到的改性包覆或掺杂的作用。

47.在其中一个实施例中,滑石粉包括如下质量份的各组分:sio250份~70份;mgo8份~35份;al2o30份~1份;杂质4份~10份,较好地实现了滑石粉在正极材料改性中可起到的改性包覆或掺杂的作用,并且较好地确保了滑石粉对颚式破碎机和辊式破碎机的内壁的附着作用,进而较好地确保了滑石粉对颚式破碎机和辊式破碎机分别与煅烧物的间接摩擦,进而较好地确保了煅烧物与粉碎机内壁的摩擦碰撞的降低,较好地实现了改性正极材料中金属物质的含量的降低。

48.在其中一个实施例中,杂质包括结合水、cao和fe2o3,确保了对正极材料的性质影响较小。

49.在其中一个实施例中,杂质的烧失率为4.5%~6%,确保了正极材料的性质影响较小。

50.在其中一个实施例中,滑石粉的粒度d50为3μm~20μm,较好地实现滑石粉对颚式破碎机和辊式破碎机的内壁的有效附着,并且确保了滑石粉与煅烧物的充分混合掺杂改性或包覆改性。

51.在其中一个实施例中,滑石粉的粒度d90为6μm~15μm,进一步较好地实现滑石粉对颚式破碎机和辊式破碎机的内壁的有效附着,并且确保了滑石粉与煅烧物的充分混合掺杂改性或包覆改性。

52.在其中一个实施例中,滑石粉的粒度d50为7μm~12μm,进一步较好地实现滑石粉对颚式破碎机和辊式破碎机的内壁的有效附着,并且确保了滑石粉与煅烧物的充分混合掺杂改性或包覆改性。

53.在其中一个实施例中,滑石粉的粒度d90为8μm~10μm,进一步较好地实现滑石粉对颚式破碎机和辊式破碎机的内壁的有效附着,并且确保了滑石粉与煅烧物的充分混合掺杂改性或包覆改性。

54.在其中一个实施例中,煅烧物的粒径为30mm~100mm,在滑石粉的粒度d50为3μm~20μm的情况下,配合使得煅烧物的粒径为30mm~100mm,较好地形成颗粒级配,较好地提高了粉体流动性,降低了对颚式破碎机和辊式破碎机的内壁的摩擦,进一步降低了改性正极材料中金属物质的含量。

55.在其中一个实施例中,煅烧物的粒径为30mm~98.7mm,更好地配合滑石粉的粒度d50为3μm~20μm以形成颗粒级配,更好地提高了粉体流动性,降低了对颚式破碎机和辊式破碎机的内壁的摩擦,进一步降低了改性正极材料中金属物质的含量。

56.在其中一个实施例中,煅烧物的粒径为72.1mm~85.6mm,更好地配合滑石粉的粒度d50为3μm~20μm以形成颗粒级配,更好地提高了粉体流动性,降低了对颚式破碎机和辊式破碎机的内壁的摩擦,进一步降低了改性正极材料中金属物质的含量。

57.在其中一个实施例中,第一粉碎料粒度为2mm~10mm,配合后续辊式破碎机,确保了对第一粉碎料的快速破碎。

58.在其中一个实施例中,第一粉碎料粒度为2mm~8mm,更好地配合后续辊式破碎机,确保了对第一粉碎料的快速破碎。

59.在其中一个实施例中,第一粉碎料粒度为3mm~8mm,更好地配合后续辊式破碎机,确保了对第一粉碎料的快速破碎。

60.在其中一个实施例中,第二粉碎料粒度为1μm~50μm,配合后续粉碎机,确保了对第二粉碎料的快速粉碎。

61.在其中一个实施例中,第二粉碎料粒度为9μm~47μm,更好地配合后续粉碎机,确保了对第二粉碎料的快速粉碎。

62.在其中一个实施例中,第二粉碎料粒度为1μm~12μm,更好地配合后续粉碎机,确保了对第二粉碎料的快速粉碎。

63.在其中一个实施例中,第二粉碎料粒度为7μm~33μm,更好地配合后续粉碎机,确保了对第二粉碎料的快速粉碎。

64.在其中一个实施例中,第二粉碎料粒度为11μm~47μm,更好地配合后续粉碎机,确保了对第二粉碎料的快速粉碎。

65.在其中一个实施例中,正极材料为正极材料ncm811。可以理解,正极材料ncm811即为高镍三元正极材料,

66.在其中一个实施例中,在将第二粉碎料运输至粉碎机进行粉碎操作的步骤之前,且在将第一粉碎料投入辊式破碎机进行第二破碎操作的步骤之后,基于改性正极材料的破碎方法还包括如下步骤:对颚式破碎机和辊式破碎机进行震动处理,以使层叠设置在颚式破碎机和辊式破碎机上附着的滑石粉脱离颚式破碎机和辊式破碎机。可以理解,在颚式破碎机和辊式破碎机中煅烧物均为直接投加,滑石粉的损耗较多在于颚式破碎机和辊式破碎机内壁附着的滑石粉,因此,在颚式破碎机和辊式破碎机中的滑石粉较容易通过震动收集,较好地实现了煅烧物中滑石粉的含量的可控性,进而有利于正极材料的掺杂改性和包覆改性。

67.在其中一个实施例中,将第二粉碎料通过3m~5m的管道运输至粉碎机进行粉碎操作。可以理解,在颚式破碎机和辊式破碎机中的滑石粉的损耗量较容易控制,而在第二粉碎物运输至粉碎机中,一般通过皮带运输或管道运输,使得滑石粉的损耗量较难通过震动等手段进行控制,因此,本技术中,为了确保了正极材料中滑石粉的含量的可控性,使得第二粉碎料通过3m~5m的管道运输至粉碎机进行粉碎操作,即通过运输线的距离对滑石粉的损耗进行控制,较好地实现了正极材料中滑石粉的含量的有效控制,有利于正极材料的掺杂改性和包覆改性。

68.在其中一个实施例中,粉碎机为气流粉碎机或机械粉碎机,有利于第二粉碎料的进一步有效粉碎,确保了煅烧物的粉碎效果。

69.在其中一个实施例中,将第二粉碎料通过3m~5m的管道气力运输至气流粉碎机进行粉碎操作。可以理解,气力运输可减少滑石粉和正极材料在管道的残留,进而减少了滑石粉和正极材料的浪费。

70.在其中一个实施例中,将第二粉碎料通过3m~5m的管道气力运输至机械粉碎机进

行粉碎操作。

71.在其中一个实施例中,将第二粉碎料通过3m~5m的皮带管道运输至机械粉碎机进行粉碎操作。可以理解,气力运输虽然能较好地减少管道中滑石粉和正极材料的浪费,但通过气力运输第二破碎料的运输效率较低,为了进一步提高第二破碎料的运输效率,使用皮带运输的方式对第二破碎料进行运输。

72.在其中一个实施例中,将第二粉碎料通过3m~5m的皮带管道运输至气流粉碎机进行粉碎操作。

73.在其中一个实施例中,通过气力运输和皮带运输运送结合将第二粉碎料运送至粉碎机进行粉碎操作,即减少了滑石粉和正极材料的浪费,又提高了第二粉碎料运输效率。

74.本技术还提供一种改性正极材料的制备方法。改性正极材料的制备方法的一实施方式包括上述任一实施例的基于改性正极材料的破碎方法。

75.在其中一个实施例中,改性正极材料的制备方法包括如下步骤的部分或全部:

76.获取正极材料的原料;

77.对原料进行混合处理;

78.混合处理后的原料进行烧结操作,得到正极材料的煅烧物;

79.采用上述任一实施例的基于改性正极材料的破碎方法对煅烧物进行破碎处理;

80.对破碎处理后的煅烧物进行除磁处理;

81.对除磁处理后的煅烧物进行固相包覆处理,得到改性正极材料。

82.上述的改性正极材料的制备方法中,在对正极材料的煅烧物进行破碎时加入滑石粉,减轻了煅烧物在破碎时与机械产生较多的碰撞摩擦而使得正极材料中掺入较多的金属物质的问题,使得在前序可能造成较多的金属物质掺入的步骤中对金属物质的掺入做了处理,即使得滑石粉较好地附着在颚式破碎机和辊式破碎机中,减少了煅烧物分别与颚式破碎机内壁和辊式破碎机内壁的摩擦,进而较好地降低了改性正极材料中金属物质的含量,接着进一步对破碎处理后的煅烧物进行除磁处理,进一步减少了煅烧物中磁性物质的含量;此外,实现了改性正极材料的制备过程中改性物质与正极材料的预搅拌混合工序的减除,即在破碎的过程中即已完成滑石粉和正极材料的混合,有效地加快了改性正极材料的制备效率,且较好地确保了正极材料的性能。

83.需要说明的是,正极材料中的金属物质,如铁和铜等,尤其是铜,在后续的除磁处理中需要配合较复杂的器械实现,但即使如此,依旧较难较好地实现正极材料中金属物质的除去效果,也就是说,若在正极材料的制备过程中未对金属物质的增加进行有效的控制,即使后期增加大量的工序对正极材料中的金属物质进行去除,也较难实现正极材料中金属物质的含量的有效降低,因此,在本技术中,在对正极材料的煅烧物进行破碎时即对金属物质进行控制,即将滑石粉一并与煅烧物进行混合破碎,有效地减少了破碎中对颚式破碎机、辊式破碎机和粉碎机的碰撞摩擦,进而较好地降低了改性正极材料中金属物质的含量。

84.在其中一个实施例中,对除磁处理后的煅烧物进行固相包覆处理具体为:将除磁处理后的煅烧物加入球磨机的球磨罐内,接着先球磨罐中加入两倍物料质量的磨球,以200r/min~210r/min的转速球磨1.5h

±

0.5h后取出磨球;将球磨后的煅烧物在800℃

±

15℃下烧结,之后随炉冷却;冷却后的煅烧物用破碎机破碎制得粒度d50为8μm~12μm的滑石粉固相包覆正极材料,有效地实现了正极材料的滑石粉包覆改性。

85.在其中一个实施例中,在对除磁处理后的煅烧物进行固相包覆处理的步骤之前,且在对破碎处理后的煅烧物进行除磁处理的步骤之后,改性正极材料的制备方法还包括如下步骤:对除磁处理后的煅烧物进行干燥处理,有利于正极材料的固相包覆改性。

86.在其中一个实施例中,在对除磁处理后的煅烧物进行固相包覆处理的步骤之后,改性正极材料的制备方法还包括如下步骤:对固相包覆处理后的煅烧物进行洗涤干燥处理。

87.在其中一个实施例中,在对固相包覆处理的煅烧物进行洗涤干燥处理的步骤之后,改性正极材料的制备方法还包括如下步骤:对洗涤干燥处理后的煅烧物进行粉碎分级、批混和包装。

88.在其中一个实施例中,对破碎处理后的煅烧物通过3m~5m的管道运输至磁选机进行除磁处理,较好地确保了滑石粉的含量可控性。

89.在其中一个实施例中,将煅烧物运输至磁选机的操作与将第二粉碎料运输至粉碎机的操作相同。

90.本技术还提供一种改性正极材料,采用上述任一实施例的基于改性正极材料的制备方法制备得到。

91.与现有技术相比,本发明至少具有以下优点:

92.1、本发明的基于改性正极材料的破碎方法,使得在对正极材料的煅烧物进行破碎时即加入滑石粉,由于在颚式破碎机和辊式破碎机中的正极材料的煅烧物的颗粒粒径较大,而滑石粉能较好地附着在颚式破碎机和辊式破碎机中,进而使得滑石粉较好地减少了煅烧物分别与颚式破碎机内壁和辊式破碎机内壁的摩擦,即减少了正极材料分别对颚式破碎机内壁和辊式破碎机内壁的磨损,进而较好地确保了颚式破碎机内壁和辊式破碎机的使用寿命,且较好地降低了改性正极材料中金属物质的含量;此外,使得煅烧物经过颚式破碎机和辊式破碎机后即可较好地确保煅烧物的粒径的降低,进而使得颚式破碎机和辊式破碎机配合粉碎机使用,即较好地确保了快速达到煅烧物的需要粉碎粒径,且由于混有滑石粉使得煅烧物具有较好的流动性,进而降低了煅烧物与粉碎机内壁的摩擦碰撞,进一步较好地降低了改性正极材料中金属物质的含量;

93.2、本发明的基于改性正极材料的破碎方法,由于滑石粉在正极材料改性中可起到改性包覆或掺杂的作用,即滑石粉在加入至正极材料的煅烧物中进行辅助破碎和粉碎后并不会成为正极材料的杂质,并且滑石粉作为改性物质在正极材料的破碎和粉碎中即实现了与正极材料的充分混合,进而在对正极材料的煅烧物进行破碎时加入滑石粉,实现了改性正极材料的制备过程中改性物质与正极材料的预搅拌混合工序的减除,有效地加快了改性正极材料的制备效率,并且实现了正极材料的性能的提升。

94.以下列举一些实施例,但需注意的是,下列实施例并没有穷举所有可能的情况,并且下述实施例中所用的材料如无特殊说明,均可从商业途径得到。

95.实施例1

96.破碎所使用的装置为颚式破碎机、辊式破碎机和气流粉碎机,其中,颚式破碎机的出料口设置于辊式破碎机的进料口的上方,辊式破碎机的输出端与气流粉碎机通过管道以皮带运输,管道长度为3.2m,将煅烧物和滑石粉投入颚式破碎机进行破碎形成第一粉碎料,然后进入辊式破碎机进行破碎形成第二破碎料,接着管道运输至气流粉碎机进行粉碎,气

流粉碎机的输出端依次连接有旋风分离器及收尘器,收集粉碎后的物料,再通过管道输送至磁选机进行磁选,再进入固相包覆工序。

97.固相包覆工序包括:将上述物料加入球磨机的球磨罐内,然后加入两倍物料质量的磨球,以200r/min的转速球磨2h后取出;将球磨后的物料在800℃下烧结,之后随炉冷却;冷却后的物料用破碎机破碎制得粒度d50为10μm的滑石粉固相包覆ncm811;包覆结束后对包覆ncm811进行洗涤、干燥等工序制备得到成品。

98.上述的滑石粉添加量为8%,滑石粉组分包括52g sio2、8g mgo以及5g不可避免的杂质组分(包括结合水、cao和fe2o3,烧失率为5.1%),滑石粉的粒度d50=4μm,d90=8μm。

99.煅烧物的粒度为72.1mm;第一粉碎料粒度为10mm,第二粉碎料粒度为47μm。

100.实施例2

101.破碎所使用的装置为颚式破碎机、辊式破碎机和机械粉碎机,其中,颚式破碎机的出料口设置于辊式破碎机的进料口的上方,辊式破碎机的输出端与机械粉碎机通过管道以皮带和气力运输,管道长度为3.8m,将煅烧物和滑石粉投入颚式破碎机进行破碎形成第一粉碎料,然后进入辊式破碎机进行破碎形成第二破碎料,接着管道运输至机械粉碎机进行粉碎,机械粉碎机的输出端依次连接有旋风分离器及收尘器,收集粉碎后的物料,再通过管道输送至磁选机进行磁选,再进入固相包覆工序,固相包覆工序包括:将上述物料加入球磨机的球磨罐内,然后加入两倍物料质量的磨球,以210r/min的转速球磨2h后取出;将球磨后的物料在810℃下烧结,之后随炉冷却;冷却后的物料用破碎机破碎制得粒度d50为10μm的滑石粉固相包覆ncm811;包覆结束后对包覆ncm811进行洗涤、干燥等工序制备得到成品。

102.上述的滑石粉添加量为10%,滑石粉组分包括70g sio2、34g mgo以及8g不可避免的杂质组分(包括结合水、cao和fe2o3,烧失率为4.5%),滑石粉的粒度d50=10μm,d90=15μm。

103.煅烧物的粒度为75mm;第一粉碎料粒度为6mm,第二粉碎料粒度为9μm。

104.实施例3

105.破碎所使用的装置为颚式破碎机、辊式破碎机和机械粉碎机,其中,颚式破碎机的出料口设置于辊式破碎机的进料口的上方,辊式破碎机的输出端与机械粉碎机通过管道以皮带和气力运输,管道长度为4.0m,将煅烧物和滑石粉投入颚式破碎机进行破碎形成第一粉碎料,然后进入辊式破碎机进行破碎形成第二破碎料,接着管道运输至机械粉碎机进行粉碎,机械粉碎机的输出端依次连接有旋风分离器及收尘器,收集粉碎后的物料,再通过管道输送至磁选机进行磁选,再进入固相包覆工序,固相包覆工序包括:将上述物料加入球磨机的球磨罐内,然后加入两倍物料质量的磨球,以210r/min的转速球磨2h后取出;将球磨后的物料在790℃下烧结,之后随炉冷却;冷却后的物料用破碎机破碎制得粒度d50为8μm的滑石粉固相包覆ncm811;包覆结束后对包覆ncm811进行洗涤、干燥等工序制备得到成品。

106.上述的滑石粉添加量为12%,滑石粉组分包括67g sio2、29g mgo、1g al2o3以及8g不可避免的杂质组分(包括结合水、cao和fe2o3,烧失率为6%),滑石粉的粒度d50=8μm,d90=11μm。

107.煅烧物的粒度为72.1mm;第一粉碎料粒度为8mm,第二粉碎料粒度为33μm。

108.实施例4

109.破碎所使用的装置为颚式破碎机、辊式破碎机和机械粉碎机,其中,颚式破碎机的

出料口设置于辊式破碎机的进料口的上方,辊式破碎机的输出端与机械粉碎机通过管道以气力运输,管道长度为4.5m,将煅烧物和滑石粉投入颚式破碎机进行破碎形成第一粉碎料,然后进入辊式破碎机进行破碎形成第二破碎料,接着管道运输至机械粉碎机进行粉碎,机械粉碎机的输出端依次连接有旋风分离器及收尘器,收集粉碎后的物料,再通过管道输送至磁选机进行磁选,再进入固相包覆工序,固相包覆工序包括:将上述物料加入球磨机的球磨罐内,然后加入两倍物料质量的磨球,以205r/min的转速球磨2h后取出;将球磨后的物料在815℃下烧结,之后随炉冷却;冷却后的物料用破碎机破碎制得粒度d50为10μm的滑石粉固相包覆ncm811;包覆结束后对包覆ncm811进行洗涤、干燥等工序制备得到成品。

110.上述的滑石粉添加量为10%,滑石粉组分包括51g sio2、8g mgo、1g al2o3以及10g不可避免的杂质组分(包括结合水、cao和fe2o3,烧失率为4.5%),滑石粉的粒度d50=5μm,d90=9μm。

111.煅烧物的粒度为100mm;第一粉碎料粒度为8mm,第二粉碎料粒度为25μm。

112.对比例1

113.破碎所使用的装置为颚式破碎机、辊式破碎机和机械粉碎机,其中,颚式破碎机的出料口设置于辊式破碎机的进料口的上方,辊式破碎机的输出端与机械粉碎机通过管道以皮带和气力运输,管道长度为3.8m,将煅烧物投入颚式破碎机进行破碎形成第一粉碎料,然后进入辊式破碎机进行破碎形成第二破碎料,接着管道运输至机械粉碎机进行粉碎,机械粉碎机的输出端依次连接有旋风分离器及收尘器,收集粉碎后的物料,再通过管道输送至磁选机进行磁选,再进入固相包覆工序,固相包覆工序包括:将上述物料和滑石粉进行预混合,接着,加入球磨机的球磨罐内,然后加入两倍物料质量的磨球,以210r/min的转速球磨2h后取出;将球磨后的物料在810℃下烧结,之后随炉冷却;冷却后的物料用破碎机破碎制得粒度d50为10μm的滑石粉固相包覆ncm811;包覆结束后对包覆ncm811进行洗涤、干燥等工序制备得到成品。

114.上述的滑石粉为一般市面上的滑石粉,滑石粉的添加量为10%,滑石粉的粒度d50=10μm,d90=15μm。

115.煅烧物的粒度为75mm;第一粉碎料粒度为6mm,第二粉碎料粒度为9μm。

116.对比例2

117.破碎所使用的装置为颚式破碎机、辊式破碎机和机械粉碎机,其中,颚式破碎机的出料口设置于辊式破碎机的进料口的上方,辊式破碎机的输出端与机械粉碎机通过管道以皮带和气力运输,管道长度为3.8m,将煅烧物投入颚式破碎机进行破碎形成第一粉碎料,然后进入辊式破碎机进行破碎形成第二破碎料,接着管道运输至机械粉碎机进行粉碎,机械粉碎机的输出端依次连接有旋风分离器及收尘器,收集粉碎后的物料,再通过管道输送至磁选机进行磁选,再进入固相包覆工序,固相包覆工序包括:将上述物料和70g sio2、34g mgo进行预混合,其中,sio2、mgo的粒度为:d50=10μm,d90=15μm;接着,加入球磨机的球磨罐内,然后加入两倍物料质量的磨球,以210r/min的转速球磨2h后取出;将球磨后的物料在810℃下烧结,之后随炉冷却;冷却后的物料用破碎机破碎制得粒度d50为10μm的滑石粉固相包覆ncm811;包覆结束后对包覆ncm811进行洗涤、干燥等工序制备得到成品。

118.煅烧物的粒度为75mm;第一粉碎料粒度为6mm,第二粉碎料粒度为9μm。

119.以下对实施例1~4的改性正极材料和对比例1~2的改性正极材料进行检测,在制

备改性正极材料过程中记录相关试验数据,请见下表1,其中,每次试验结束后,对管道进行气吹清理,避免材料残留影响试验数据。

120.表1:实施例及对比例中相应组分的含量

[0121][0122]

[注]样品中随机抽取十份进行铜的定性检测。

[0123]

需要说明的是,滑石粉含量检测通过检测mgo含量,再结合原始投加的滑石粉中mgo的含量占比换算得到。例如:检测得到出料中的mgo含量为a%;投加的滑石粉中mgo的含量为b%,则换算得到出料中的滑石粉含量为a%/b%,此外,滑石粉在破碎过程中,即在与所述煅烧物一并投入颚式破碎机前会进行除磁。容量保持率为在常温25℃下以1c放电循环200次后的容量保持率。铜的定性检测方法为一般的铜显色检测,检测过程中通过颜色变化判断是否含有铜。

[0124]

从表1可知,使得滑石粉在正极材料破碎时同步加入,有效地减少改性正极材料中铁和铜的含量,尤其是实施例2至3,并且滑石粉可控性较高,在滑石粉和正极材料一并破碎后即进行固相包覆,得到的滑石粉固相包覆ncm811具有较好的比容量和容量保持率,尤其是实施例2至3,而对比例2的正极材料的比容量和容量保持率相较于实施例1-4的正极材料的较差,可能在于:1、滑石粉中的某些杂质具有积极效果;2、物料中的磁性物质去除不够彻底;3、铜的影响。

[0125]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。