1.本技术涉及生产制造领域,尤其涉及一种一维下料处理方法、系统、设备及存储介质。

背景技术:

2.随着生产制造领域的日益发展,原料利用率问题越来越被广泛关注,提高原材料利用率成为了生产制造中提高效益的重要手段,因此一维下料优化问题成为了生产制造重要问题之一。

3.具体而言,在生产制造行业中,广泛存在着一维下料的问题。目前,对于一维下料问题,主要采用以下两种技术方案:一种是基于精确算法的下料处理方案,另一种是基于近似算法的下料处理方案。其中,基于精确算法的下料处理方案通常使用诸如分支定价算法等算法,虽然其理论上可以求出最优方案,但是只能处理一些规模较小的问题,一旦零件数量过多,分支数量就会过多,搜索时间变成指数型增长,因此无法在合理时间内求出规模大的问题的最优方案;而基于近似算法的下料处理方案通常使用一些诸如模拟退火、禁忌搜索、领域搜索和遗传算法等启发式算法,往往涉及较多参数的调整,难以设计出对大部分问题都能求得最优方案的算法,可能对于某些特殊算例产生特别差的下料方案,导致原料利用率低。

技术实现要素:

4.为了解决上述技术问题或者至少部分地解决上述技术问题,本技术提供了一种一维下料处理方法、系统、设备及存储介质。

5.第一方面,本技术实施例提供了一种一维下料处理方法,包括:

6.获取用户输入的订单数据;

7.依据所述订单数据进行解析分类处理,得到待加工零件组信息;

8.依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息;

9.依据所述零件初始下料信息进行重排处理,得到所述订单数据对应的目标下料信息。

10.第二方面,本技术实施例提供了一种一维下料处理系统,包括:

11.订单数据获取模块,用于获取用户输入的订单数据;

12.零件分组模块,用于依据所述订单数据进行解析分类处理,得到待加工零件组信息;

13.列生成处理模块,用于依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息;

14.重排处理模块,用于依据所述初始下料信息进行零件重排处理,得到目标下料信息。

15.第三方面,本技术实施例提供了一种一维下料处理系统,包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;

16.存储器,用于存放计算机程序;

17.处理器,用于执行存储器上所存放的程序时,实现第一方面任一项实施例所述的下料处理方法的步骤。

18.第四方面,本技术实施例提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如第一方面任一项实施例所述的下料处理方法的步骤。

19.本技术实施例通过获取用户输入的订单数据,并依据订单数据进行解析分类处理,得到待加工零件组信息,随后依据待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息,以及依据零件初始下料信息进行重排处理,得到订单数据对应的目标下料信息,从而可以在优化原料利用率的同时减少优化处理的数据量,减少优化时间,即兼顾了下料方案计算优化时间和原料利用率的关系,能够在合理时间中给出最优的下料方案,提高了原料利用率。

附图说明

20.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

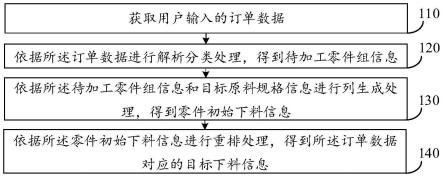

22.图1为本技术实施例提供的一种一维下料处理方法的步骤流程图;

23.图2为本技术可选实施例提供的一种一维下料处理方法的步骤流程图;

24.图3为本技术一个示例提供的一种锯切图初始模型信息的模式示意图;

25.图4为本技术一个示例提供提供的第一锯切图模型信息的模式示意图;

26.图5为本技术一个示例提供的第四锯切图模型信息的模式示意图;

27.图6为本技术一个可选实施例提供的一种一维下料处理方法的步骤流程图;

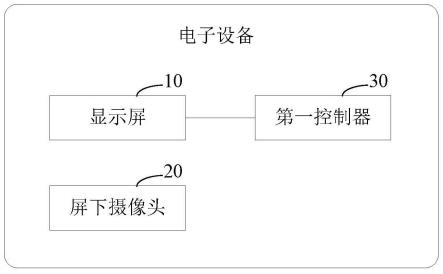

28.图7为本技术实施例提供的一种一维下料处理系统的结构框图。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.一维下料是指给定一定长度的管材原料,提供切割原料的方案,以根据切割原料的方案生产出订单上所需的零件。其中,管材原料的规格是一种或多种,如在管材原料固定采用一种长度时,管材原料是单规格;而在管材原料是多规格时,管材原料的长度是多种规格中任意一种规格对应的长度。在实际生产中,评价一种一维下料方案的优劣,往往是考虑消耗的原料长度,如果消耗的原料总长越小,下料方案就越好。一个一维下料问题的方案通

常是有很多种的,随着零件种类数的增加,方案数量也随指数级增加。因此,现有技术想要通过遍历的方法求得所有方案,然后从求得的所有方案中挑选出最好的方案是不可行的。

31.本技术实施例的核心构思之一在于,提出一种新的下料处理放方法,通过依据获取到的订单数据进行解析分类处理,得到待加工零件组信息,并依据待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息,随后依据零件初始下料信息进行重排处理,得到订单数据对应的目标下料信息,从而可以能够在优化原料利用率的同时减少优化处理的数据量,解决了现有一维下料优化方案中难以权衡优化时间和优化原料利用率的技术难点。

32.为便于对本技术实施例的理解,下面将结合附图以具体实施例做进一步的解释说明,实施例并不构成对本技术实施例的限定。

33.参照图1,示出了本技术实施例提供的一种一维下料处理放方法的步骤流程图。具体的,本技术实施例提供的下料处理方法可以包括如下步骤:

34.步骤110,获取用户输入的订单数据;

35.其中,用户输入的订单数据可以是指用户以各种文件形式输入的零件加工订单数据,如可以是用户以csv或excel文件形式输入的零件加工订单数据,且该零件加工订单数据可以包含零件加工所需要的各种参数,如可以包含订单号、待加工的零件长度、待加工的零件数量、待加工的零件材质、待加工的零件颜色、交货日期、客户信息等,本技术实施例对此不作具体限制。

36.步骤120,依据所述订单数据进行解析分类处理,得到待加工零件组信息。

37.具体而言,本技术实施例在获取用户输入的订单数据后,可以对订单数据进行解析,得到订单数据中所包含的零件信息,并可根据零件材质对零件信息进行分组处理,以将零件信息分为不同零件组,得到待加工零件组信息。其中,待加工零件组信息可以包含待加工零件长度、待加工零件长度对应的零件需求数量等,本技术实施例对此不作具体限制。需要说明的是,待加工零件长度可以是指根据订单数据确定的待加工零件的零件长度;待加工零件长度对应的零件需求数量可以是根据根据订单数据确定的待加工零件所需要加工的零件数量。

38.进一步而言,本技术实施例依据所述订单数据进行解析分类处理,得到待加工零件组信息,具体可以包括:对所述订单数据进行解析,得到订单零件信息;基于所述订单零件信息中的零件材质参数进行分组处理,得到每种零件材质对应的待加工零件组信息,所述待加工零件组信息包含至少一种待加工零件长度和每种待加工零件长度对应的零件需求数量。其中,订单零件信息可以是指订单数据中所包含的零件信息,具体可以包括待加工零件长度、零件需求数量、零件材质参数等,本技术实施例对此不作具体限制。其中,零件材质参数可以用于确定零件加工所需要的零件材质。

39.例如,在用户输入订单数据后,可以获取该用户输入的的订单数据,并可对该订单数据信息进行解析,即解析订单数据,从而可以从订单数据的解析结果中,获取到排料所需要的诸如零件需求数量、待加工零件长度、零件材质参数等订单零件信息,随后基于零件材质参数进行分组处理,以根据零件材质将待加工零件分为不同零件组,得到每种零件材质对应的待加工零件组信息。其中,零件材质对应的待加工零件组信息可以用于表示该零件材质对应的待加零件组,具体可以包含待加零件组中各种待加工零件的零件长度和零件需

求数量等。

40.步骤130,依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息;

41.具体而言,本技术实施例在得到待加工零件组信息后,可以根据该待加工零件组信息对应的零件材质参数,从预设到的材料数据库中获取目标原料规格信息,以根据该目标原料规格信息和待加工零件组信息进行列生成处理,如可以按照预设的列生成算法,采用该目标原料信息和待加工零件组信息中的待加工零件长度以及待加工零件长度对应的零件需求数量进行列生成处理,得到一维下料的线性规划模型信息,以基于该线性规划模型信息确定出零件初始下料信息。该零件初始下料信息是指根据线性规划模型信息确定的质量最好的一维下料方案,具体可以包含有一个或多个目标锯切图和每一个目标锯切图对应的锯切图频率。其中,目标锯切图可以是指零件初始下料信息中所包含的锯切图;锯切图频率可以是指锯切图的频率。

42.需要说明的是,下料方案通常由锯切图集合和其频率组成,且锯切图集合是指包含一个或多个锯切图的集合。锯切图可以指明一根零件原料中切割某种长度的零件多少次,如在某种零件原料的规格长度为1400,且该种零件原料的锯切图指明了一根零件原料切割长度为400的零件2次,切割长度为300的零件1次和切割长度为200的零件1次的情况下,可以确定利用该锯切图进行零件切割,产生的余料长度为100。锯切图的频率可以指明了该锯切图在下料方案中的个数,如在某个锯切图的频率为10时,可以表示该锯切图在下料方案中的数量为10个。

43.步骤140,依据所述零件初始下料信息进行重排处理,得到所述订单数据对应的目标下料信息。

44.具体的,本技术实施例在得到零件初始下料信息后,可以基于该初始下料信息中各目标锯切图和目标锯切图对应的锯切频率,确定出初始下料方案中的多余零件和每种多余零件对应的多余数量,随后可按照每种多余零件对应的多余数量去除初始下料方案中的多余零件,以基于去除掉的多余零件确定出待重排的锯切图,随后可通过预设的重排算法对待重排的锯切图中所包含的零件进行重排处理,以对初始下料方案进行进一步优化,得到最终下料方案的锯切图和锯切图对应的频率,进而可以将最终下料方案的锯切图和锯切图对应的锯切图频率确定为订单数据对应的目标下料信息。

45.可见,本技术实施例可以通过获取用户输入的订单数据,并依据订单数据进行解析分类处理,得到待加工零件组信息,随后依据待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息,并依据所述零件初始下料信息进行重排处理,得到所述订单数据对应的目标下料信息,从而能够在优化原料利用率的同时减少优化处理的数据量,减少优化时间,兼顾了下料信息计算优化时间和原料利用率的关系,解决了现有一维下料优化方案中难以权衡优化时间和优化原料利用率的技术难点,能够在合理时间中给出最优的下料方案,提高了原料利用率。

46.在上述实施例的基础上,可选的,本技术实施例依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到所述零件初始下料信息,可以包括:基于所述待加工零件组信息对应的零件材质参数,获取目标原料规格信息;基于所述目标原料规格信息和所待加工零件组信息中的待加工零件长度,确定锯切图初始模型信息;基于所述锯切图初

始模型信息对应的对偶变量信息,确定所述目标原料规格信息对应的锯切图构建序列;若所述锯切图构建序列对应的检验系数达到预设检验系数阈值,则基于所述锯切图构建序列对应的锯切图模型信息,确定所述零件初始下料信息。

47.具体的,本技术实施例在得到零件材质对应的待加工零件组信息后,可以针对每一待加工零件组信息,从预设的材料库中读取原料规格信息,并可判断读取到的原料规格信息对应的材质参数是否与该待加工零件组信息对应的零件材质参数相同,从而可以在材质参数与零件材质参数相同时,将该材质参数对应的原料规格信息确定为目标原料规格信息,以便后续可以根据目标原料规格信息和加工零件组信息中的待加工零件长度,确定锯切图初始模型信息。其中,原料规格信息可以用于确定原料规格,如在原料规格信息包含原料长度的情况下,可以基于该原料规格信息确定原料长度。

48.当然,本技术实施例除了可以从材料库中读取出原料规格信息之外,还可以读取该材料库中存储的其他信息,如原料的材质信息、库存位置信息、切割工艺信息等,本技术实施例对此不作具体限制。

49.参照图2,示出了本技术可选实施例提供的一种一维下料处理方法的步骤流程图,可以包括以下步骤:

50.步骤210,获取用户输入的订单数据;

51.步骤220,对所述订单数据进行解析,得到订单零件信息;

52.步骤230,基于所述订单零件信息中的零件材质参数进行分组处理,得到每种零件材质对应的待加工零件组信息;

53.步骤240,基于所述待加工零件组信息对应的零件材质参数,获取目标原料规格信息;

54.步骤250,基于所述目标原料规格信息和所述待加工零件组信息中的待加工零件长度,确定锯切图初始模型信息;

55.步骤260,基于所述锯切图初始模型信息对应的对偶变量信息,确定所述目标原料规格信息对应的锯切图构建序列;

56.步骤270,若所述锯切图构建序列对应的检验系数达到预设检验系数阈值,则基于所述锯切图构建序列对应的锯切图模型信息,确定所述零件初始下料信息;

57.步骤280,依据所述零件初始下料信息进行重排处理,得到所述订单数据对应的目标下料信息。

58.具体而言,在用户输入订单数据后,本技术实施例可以通过获取该用户输入的订单数据,并解析该订单数据,确定出各种零件材质对应的待加工零件长度和每种待加工零件长度对应的零件需求数量,如在针对某一种零件材质确定待加工零件长度为3的零件需求数量是25,待加工零件长度为5的零件需求数量是20,待加工零件长度为7的零件需求数量是27;并可针对该零件材质从材料库提取出目标原料规格信息,如在可以从材料库提取出原料规格长度16和原料规格长度20,以作为目标原料规格信息,从而可以根据目标原料规格信息和待加工零件长度,确定锯切图初始模型信息。

59.具体的,可以针对每一种目标原料规格信息,通过将各种待加工零件长度分别放置到该目标原料规格信息对应的原料,可以得到目标原料规格信息对应的初始锯切图集合,从而可以基于初始锯切图集合中的初始该初始锯切图确定锯切图初始模型信息。其中,

初始锯切图集合可以是指包含一个或多个初始锯切图的集合。

60.例如,在某种零件材质有k种原料规格信息,且需要采用该零件材质加工m种待加工零件长度的情况下,对第k种原料规格信息来说,可以针对每一种待加工零件长度,如针对每i种待加工零件长度l(i),将该待加工零件长度l(i)的零件放置一根到该种原料规格信息对应的原料上,得到只包含一根零件的锯切图,并可将只包含一根零件的锯切图作为初始锯切图,以基于初始锯切图形成第k种原料规格信息对应的初始锯切图集合,进而可以将k种原料规格信息对应的初始锯切图集合作为锯切图初始模型信息。需要说明的是,k=1,2,3

……

k,k为大于3的整数;i=1,2,3

……

m,m为大于0的整数。如果第i种零件的待加工零件长度l(i)小于第k种原料规格的材料长度l(k)则可以基于该待加工零件长度l(i)和第k种原料规格的材料长度l(k)生成一个初始锯切图;若第i种零件的待加工零件长度l(i)大于第k种原料规格的材料长度l(k)则可以此时零件i的长度超出原料k的长度,零件i排不进去,可以忽略该零件i。这样,对于每种原料,如果没遇到待加工零件长度大于原料长度的情形,则能得到m个初始锯切图;若遇到待加工零件长度大于原料长度的情形,则能得到m1个初始锯切图,m1为小于m的整数。

61.在实际处理中,可以采用列向量表示初始锯切图,在没有遇到待加工零件长度大于原料长度的情形的情况下,可以通过m个列向量表示一种原料规格信息对应的初始锯切图集合,如m个列向量的矩阵形式可以是单位矩阵;对于k种原料规格信息而言,可以得到k个单位矩阵,从而可以基于k个单位矩阵确定锯切图初始模型信息,如将这些单位矩阵作为生成待加工零件的约束矩阵a(i,j),从而可以利用公式和公式确定出一个锯切图初始模型信息,其中,x(j)可以表示锯切图j对应的锯切图频率,且锯切图频率为正整数,即x(j)∈n

,j=1,2......n。需要说明的是,n可以表示锯切图频率;a(i,j)可以表示锯切图j中所包含的第i种待加工零件长度的数量;b(i)可以表示第i种待加工零件长度对应的零件需求数量;c(j)可以表示锯切图j的花费,一般来说,锯切图的花费可以作为该锯切图对应的原料的价格,考虑到原料的长度和价格往往是成比例的,且工厂生产时以消耗的原料长度去统计原料利用率,因此本示例可以将锯切图的花费作为锯切图对应的原料规格长度,即c(j)=l(j),从而可以按照公式确定一维下料方案所用的原料总长z;l(j)可以表示锯切图j对应的原料规格长度。

62.考虑到每种原料规格的初始解可以知道,本示例在得到锯切图初始模型信息后,可以通过在系统使用的编程语言中,调用预设的整数规划求解器进行求解,得到锯切图初始模型信息对应的对偶变量信息dual,如dual=[v(1),v(2),

……

v(m)],从而可以基于该对偶变量信息dual确定目标原料规格信息对应的锯切图构建序列,如结合上述例子,可以按照公式和公式利用锯切图初始模型信息进行特征提取,以基于对偶变量信息和目标原料规格信息进行模式构建,得到锯切图构建序列p,如p=[y(1),y(2),

……

y(m)],即产生新的锯切图序列,随后可通过将新产生的锯切图构建序列p加入到锯切图初始模型信息中,得到锯切图构建序列对应的锯切图模型信息,

实现锯切图模型的更新,并可通过判断该锯切图构建序列对应的检验系数是否达到预设检验系数阈值,确定是否将锯切图构建序列对应的锯切图模型信息确定为所述零件初始下料信息,从而可以在锯切图构建序列对应的检验系数达到预设检验系数阈值时,直接将锯切图构建序列对应的锯切图模型信息确定为所述零件初始下料信息;而在锯切图构建序列对应的检验系数没有达到预设检验系数阈值时,可以基于锯切图构建序列对应的锯切图模型信息进行特征提取,以基于提取到的对偶变量信息继续进行模式构建,以及将新产生的锯切图构建序列p加入到锯切图模型信息中,实现锯切图模型的更新,直到新构建产生的锯切图构建序列对应的检验系数达到预设检验系数阈值。

[0063]

进一步而言,在锯切图初始模型信息包含初始锯切图的情况下,本技术实施例基于所述锯切图初始模型信息对应的对偶变量信息,确定所述目标原料规格信息对应的锯切图构建序列,具体可以包括:依据所述初始锯切图生成锯切图约束矩阵;基于初始锯切图对应的锯切图频率,对所述锯切图约束矩阵进行特征提取,得到所述对偶变量信息;基于所述对偶变量信息和所述目标原料规格信息进行模式构建,得到锯切图构建序列;依据所述锯切图构建序列对应的原料总长度、所述待加工零件长度以及所述待加工零件长度对应的零件需求数量,确定所述锯切图构建序列对应的检验系数;若所述检验系数未达到预设检验系数阈值,则依据所述锯切图构建序列更新锯切图约束矩阵,并基于更新后的切图约束矩阵对应的对偶变量信息继续进行模式构建。

[0064]

具体而言,本技术实施例确定出锯切图初始模型信息后,可以根据该锯切图初始模型信息中的初始锯切图生成锯切图约束矩阵,如结合上述示例,可以将锯切图初始模型信息中的k个单位矩阵作为锯切图约束矩阵,随后可按照公式基于初始锯切图及初始锯切图对应的锯切图频率,对锯切图约束矩阵进行特征提取,得到对偶变量信息dual=[v(1),v(2),

……

v(m)],随后可以根据对偶变量信息dual=[v(1),v(2),

……

v(m)]和目标原料规格信息进行模式构建,得到锯切图构建序列p=[y(1),y(2),

……

y(m)],并可根据锯切图构建序列对应的原料总长度待加工零件长度l(i),以及待加工零件长度l(i)对应的零件需求数量b(i),确定锯切图构建序列对应的检验系数r,从而可以根据检验系数的大小判断是否将构建的锯切图构建序列添加到锯切图约束矩阵中,实现锯切图约束矩阵的更新,并根据更新后的锯切图约束矩阵对应的对偶变量继续进行模式构建,直到新构建产生的锯切图构建序列对应的检验系数达到预设检验系数阈值时,将最终得到的锯切图约束矩阵对应的目标锯切图和目标锯切图对应的锯切图频率确定为零件初始下料信息。

[0065]

作为本技术的一个示例,结合上述例子,在预设检验系数阈值为零的情况下,可以基于利用率计算公式选取出利用率u(k)最大对应的锯切图序列对应的原料长度l,以按照预设的基检验系数公式确定锯切图构建序列p对应的检验系数r,随后可判断锯切图构建序列p对应的检验系数r是否小于零,即判断r是否小于零,从而可以在锯切图构建序列p对应的检验系数r小于零时,即r《0,将新构建产生的锯切图构建序列p添加到锯切图约束矩阵rmp中,得到新的锯切图约束矩阵

rmp1,从而可以通过新得到的锯切图约束矩阵rmp1进行求解,得到新的锯切图约束矩阵rmp1对应的对偶变量信息dual,且该新的锯切图约束矩阵rmp1对应的对偶变量信息dual的质量会比之前的锯切图约束矩阵对应的对偶变量信息dual的质量更好,进而可以不断减少下料模型所用的原料长度,随后返回特征提取的步骤执行,以基于更新后的切图约束矩阵对应的对偶变量信息继续进行模式构建,直到获得的检验系数大于零或等于零时停止模式构建,得到零件初始下料信息。

[0066]

其中,预设检验系数阈值可以用于验证锯切图约束矩阵是否已经满足预设条件,以在锯切图约束矩阵满足预设条件时停止模式构建,即停止锯切图构建序列的生成;而在锯切图约束矩阵未满足预设条件时继续模式构建,以利用新产生的锯切图构建序列确定出质量最好的锯切图约束矩阵,进而可以质量好的锯切图约束矩阵对应的目标锯切图和目标锯切图对应的锯切图频率确定为零件初始下料信息,以便后续可以依据零件初始下料信息进行重排处理,实现一维下料方案优化时间和原料利用率的平衡,得到订单数据对应的目标下料信息。

[0067]

进一步而言,本技术实施例依据所述零件初始下料信息进行重排处理,得到所述订单数据对应的目标下料信息,具体可以包括:针对所述零件初始下料信息中的每一目标锯切图,依据原料规格信息和所述目标锯切图中的目标零件长度和所述目标零件长度对应的零件数量,确定所述目标锯切图对应的原料利用率;基于所述待加工零件组信息,依据所述目标锯切图对应的原料利用率进行锯切图遍历处理,得到锯切图遍历信息,所述锯切图遍历信息包含各目标锯切图的遍历次数和零件需求信息;若所述零件需求信息符合预设条件,则基于所述锯切图遍历信息中各目标锯切图的遍历次数,确定所述目标下料信息。

[0068]

作为本技术的一个示例,在某一零件材质对应的目标原料规格信息包含原料长度16和原料长度20的情况下,可以根据目标原料规格信息和待加工零件组信息进行列生成处理,得到锯切图初始模型信息,以作为零件初始下料信息,如图3所示,该锯切图初始模型信息具体可以包括的6种锯切图模式。随后可以基于锯切图初始模型信息进行特征提取,得到该锯切图初始模型信息对应的对偶变量信息dual=[16,16,16],并可基于该锯切图初始模型信息对应的对偶变量信息dual=[16,16,16]进行模式构建,得到第一锯切图构建序列,该第一锯切图构建序列包含两种锯切图,分别为:模式7对应的锯切图和模式8对应的锯切图,其中,模式7对应的锯切图可以表示长16的原料切割长度为3的零件5次,模式8对应的锯切图可以表示长20的原料切割长度为3的原料6次,随后根据第一锯切图构建序列对应的原料总长度、各待加工零件长度以及每种待加工零件长度对应的零件需求数量,确定出第一锯切图构建序列对应的检验系数为-76。因为检验系数-76小于0,所以将第一锯切图构建序列中的两种锯切图添加到锯切图初始模型中,从而得到第一锯切图模型信息,如图4所示。

[0069]

在得到第一锯切图模型信息后,可以基于第一锯切图模型信息进行特征提取,得到第一锯切图模型信息对应的第二对偶变量信息dual=[16,16,3.2],并可基于该第一锯切图模型信息对应的第二对偶变量信息dual=[16,16,3.2]进行模式构建,得到第二锯切图构建序列,该第二锯切图构建序列包含两种锯切图,分别为:模式9对应的锯切图和模式10对应的锯切图,其中,模式9对应的锯切图表示长16的原料切割长度为5的零件3次,模式10对应的锯切图表示长20的原料切割长度为5的零件次,随后根据第二锯切图构建序列对应的原料总长度、各待加工零件长度以及每种待加工零件长度对应的零件需求数量,确定

出第二锯切图构建序列的检验系数-44,随后可基于第二锯切图构建序列的检验系数-44,将第二锯切图构建序列中的两种锯切图添加到第一锯切图模型信息对应的锯切图模型中,得到第二锯切图模型信息。

[0070]

随后,可基于第二锯切图模型信息进行特征提取,以对第二锯切图模型进行特征提取,得到第二锯切图模型信息对应的第三对偶变量信息dual=[16,5,3.2],并可基于第三对偶变量信息dual=[16,5,3.2]进行模式构建,得到第三锯切图构建序列,该第三锯切图构建序列包含两种锯切图,分别为:模式11对应的锯切图和模式12对应的锯切图,其中,模式11对应的锯切图表示长16的原料切割长度为7的零件2次,模式12对应的锯切图表示长20的原料切割长度为3的零件2次和切割长度为7的零件2次,随后根据第三锯切图构建序列对应的原料总长度、各待加工零件长度以及每种待加工零件长度对应的零件需求数量,确定出第三锯切图构建序列的检验系数为-18.4,随后可基于检验系数-18.4,将第三锯切图构建序列中的两种锯切图添加到第二锯切图模型信息对应的锯切图模型中,得到第三锯切图模型信息。

[0071]

同理,可基于第三锯切图模型信息进行特征提取,得到第三锯切图模型信息对应的第四对偶变量信息dual=[8,5,2],并可基于第四对偶变量信息dual=[8,5,2]进行模式构建,得到第四锯切图构建序列,该第四锯切图构建序列包含两种锯切图模式,分别为,模式13对应的锯切图和模式14对应的锯切图,其中,模式13对应的锯切图表示长16的原料切割长度为7的零件2次,模式14对应的锯切图表示长20的原料切割长度为5的原料1次和切割长度为7的零件2次,随后根据第四锯切图构建序列对应的原料总长度、各待加工零件长度以及每种待加工零件长度对应的零件需求数量,确定出第四锯切图构建序列的第四检验系数为-1,随后可基于检验系数-1,将第三锯切图构建序列中的两种锯切图添加到第三锯切图模型信息对应的锯切图模型中,得到第四锯切图模型信息,如图5所示,从而可基于第四锯切图模型信息继续进行特征提取,得到第四锯切图模型信息对应的第五对偶变量信息dual=[7.5,5.2.5],并可基于该第五对偶变量信息dual=[7.5,5.2.5]进行模式构建,得到第五锯切图构建序列,该第五锯切图构建序列包含两种锯切图模式,分别为:模式15对应的锯切图和模式16对应的锯切图,其中,模式15对应的锯切图表示长16的原料切割长度为7的零件2次,模式16对应的锯切图表示长20的原料切割长度为5的原料4次,进而可以根据第五锯切图构建序列对应的原料总长度、各待加工零件长度以及每种待加工零件长度对应的零件需求数量,确定出第五锯切图构建序列的检验系数为0。当第五锯切图构建序列的检验系数等于0,可以不将第五锯切图构建序列中的两种锯切图添加到第四锯切图模型信息对应的锯切图模型中,即不需要将模式15对应的锯切图和模式16对应的锯切图添加到最终的锯切图模型中,并可停止模式构建,以将第四锯切图模型信息对应的目标锯切图和目标锯切图对应的锯切图频率确定为零件初始下料信息。该零件初始下料信息具体可以包括零件初始下料方案中四种模式对应的目标锯切图和目标锯切图对应的锯切图频率;其中,第一种模式为模式9,表示长16的原料切割长度为5的零件3次,锯切图频率为1;第二种模式为模式10,表示长20的原料切割长度为5的原料4次,锯切图频率为4;第三种模式为模式12,长20的原料切割长度为3的零件2次和切割长度为7的零件2次,锯切图频率为13;第四种模式为模式14,表示长20的原料切割长度为5的零件1次和切割长度为7的零件2次,锯切图频率为1。

[0072]

在得到零件初始下料信息后,可基于该零件初始下料信息,利用启发式算法进行重排处理,得到订单数据对应的目标下料信息。例如,按照上述示例中的零件初始下料信息进行下料切割,可以产生26个长度为3的零件、20个长度为5的零件以及28个长度为7的零件,由此可见长度为3的零件和长度为7的零件均超出所需的零件数量,通过重排处理,可以基于长度为3的零件超出数量和长度为7的零件超出数量,将零件初始下料信息中第三种模式对应的锯切图频率改变为12,随后可利用启发式算法重排该第三种模式对应的锯切图中的零件,得到第五种模式对应的锯切图,如第五种模式对应的锯切图可以表示长16的原料切割长度为3的零件1次和长度为7的零件1次,锯切图频率为1,从而可以基于零件初始下料信息中四种模式对应的目标锯切图和五种模式对应的锯切图,确定目标下料信息。该目标下料信息具体可以包括零件初始下料方案中四种模式对应的目标锯切图、各目标锯切图对应的锯切图频率、五种模式对应的锯切图以及五种模式对应的锯切图频率。

[0073]

参照图6,示出了本技术一个可选实施例提供的一种一维下料处理方法流程图,具体可以包括如下步骤:

[0074]

步骤610,获取用户输入的订单数据;

[0075]

步骤620,依据所述订单数据进行解析分类处理,得到待加工零件组信息;

[0076]

步骤630,依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息;

[0077]

步骤640,针对所述零件初始下料信息中的每一目标锯切图,依据原料规格信息和所述目标锯切图中的目标零件长度和所述目标零件长度对应的零件数量,确定所述目标锯切图对应的原料利用率;

[0078]

步骤650,基于所述待加工零件组信息,依据所述目标锯切图对应的原料利用率进行锯切图遍历处理,得到目标锯切图的遍历次数和零件需求信息;

[0079]

步骤660,若所述零件需求信息符合预设条件,则基于所述锯切图遍历信息中各目标锯切图的遍历次数,确定所述目标下料信息。

[0080]

具体而言,本技术实施例在通过列生成处理得到订单数据对应的零件初始下料信息后,可以针对零件初始下料信息中的每一个目标锯切图进行计算,以目标锯切图中各目标零件长度和每一个目标零件长度对应的零件数量,确定每个目标锯切图对应的原料利用率,从而可以基于待加工零件组信息,依据目标锯切图对应的原料利用率进行锯切图遍历处理,得到目标锯切图对应的遍历次数和零件需求信息,进而可以在零件需求信息符合预设条件时,基于各目标锯切图的遍历次数确定目标下料信息,从而可以能够兼顾下料信息计算时间和原料利用率,以在合理时间中给出最优的下料方案,提高了原料利用率。

[0081]

进一步而言,在目标原料规格信息包含原料长度的情况下,本技术实施例针对所述零件初始下料信息中的每一目标锯切图,依据原料规格信息和所述目标锯切图中的目标零件长度和所述目标零件长度对应的零件数量,确定所述目标锯切图对应的原料利用率,具体可以包括:针对每一目标锯切图,基于所述目标锯切图中各目标零件长度和每一个目标零件长度对应的零件数量,确定所述目标锯切图对应的零件利用长度;依据所述零件利用长度和所述目标锯切图对应的所述原料长度,确定所述目标锯切图对应的原料利用率。具体的,针对零件初始下料信息中所包含的每一个目标锯切图,本技术实施例可以基于目标锯切图所包含的目标零件长度和目标零件长度对应的零件数量,确定该目标锯切图对应

的零件利用长度,随后可依据零件利用长度和该目标锯切图对应的原料长度,确定目标锯切图对应的原料利用率。其中,零件利用长度可以是指目标锯切图中所有目标零件长度对应的零件总长度,如在某一目标锯切图用于切割出3根目标零件长度为5的待加工零件情况下,可以基于目标零件长度5和目标零件长度5对应的零件数量的乘积,确定出该目标锯切图对应的零件利用长度为15;又如,在某一目标锯切图用于切割出1根目标零件长度为5的待加工零件和2根目标零件长度为7的待加工零件的情况下,可以基于目标零件长度5、目标零件长度5对应的零件数量1、目标零件长度7以及目标零件长度7对应的零件数量2,确定出该目标锯切图对应的零件利用长度为19,等等,本技术实施例对此不作限制。

[0082]

在实际处理中,本技术实施例在确定出每个目标锯切图对应的原料利用率后,可以基于待加工零件组信息,依据各个目标锯切图对应的原料利用率进行锯切图遍历处理,同时可以基于目标锯切图对应的遍历次数统计每种目标零件长度对应的零件需求数量,以将每种目标零件长度对应的零件需求数量作为零件需求信息,从而可以通过判断该零件需求信息是否符合预设条件,来确定是否需要继续进行锯切图遍历,直到在零件需求信息符合预设条件时停止锯切图遍历,并基于各目标锯切图的遍历次数确定目标下料信息,从而可以能够兼顾下料信息计算时间和原料利用率,以在合理时间中给出最优的下料方案,提高了原料利用率。

[0083]

进一步而言,本技术实施例基于所述待加工零件组信息,依据所述目标锯切图对应的原料利用率进行锯切图遍历处理,得到锯切图遍历信息,具体可以包括:基于所述待加工零件组信息,对所述零件初始下料信息中的各目标锯切图进行遍历,得到目标锯切图遍历次数;基于所述目标锯切图遍历次数,对所述待加工零件组信息进行更新,得到待加工零件更新信息,并基于所述待加工零件更新信息确定零件需求信息;基于所述零件需求信息,按照目标锯切图对应的原料利用率进行锯切图遍历,得到各目标锯切图的遍历次数。

[0084]

在实际处理中,考虑到锯切图频率为整数,因此通过列生成处理确定的零件初始下料信息可能会产生多余零件。为了获取一维下料问题的最终解,即为了获取订单数据最终的下料方案信息,本技术实施例在得到零件初始下料信息后,可以利用预设的序列启发式算法对零件初始下料信息进行后处理,如可以基于遍历锯切图的方式,通过向上或者向下取整方式去除按照零件初始下料信息进行下料会产生的去除多余的零件,随后可将因为去除多余零件而可以重排的锯切图集中起来,以对于集中起来的锯切图中所包含的零件重排,得到最终的下料方案信息,以作为订单数据对应的目标下料信息。需要说明的是,对于向上取整产生的多余零件,本技术实施例可以对进行多余零件去除,以去除按照零件初始下料信息进行下料会产生的去除多余的零件,而对于向下取整所造成的所缺少零件,可以用其采他算法进行重排处理,得到重排锯切图和重排锯切图对应的锯切图频率,从而可通过结合重排锯切图对应的锯切图频率确定最终的下料方案信息。

[0085]

具体的,本技术实施例在得到零件初始下料信息后,可以根据待加工零件组信息,对零件初始下料信息进行遍历,得到目标锯切图遍历次数,如可以对零件初始下料信息中的每一个目标锯切图进行遍历,以根据遍历的目标锯切图确定每种目标零件长度对应的零件需求数量,从而可以每种目标零件长度对应的零件需求数量确定零件需求信息。需要说明的是,对每个目标锯切图进行一次遍历,可以表示依据该目标锯切图进行一次加工,得到该目标锯切图中所包含的各个目标零件长度对应的零件数量。因此,本技术实施例可以基

于目标锯切图遍历次数对待加工零件组信息进行更新,得到待加工零件更新信息,从而基于待加工零件更新信息确定零件需求信息,以在零件需求信息符合预设条件时停止锯切图遍历,并基于各目标锯切图的遍历次数确定目标下料信息。

[0086]

作为本技术的一个示例,可以根据遍历的目标锯切图中包含的目标零件长度和目标零件长度对应的零件数量,确定目标锯切图遍历次数b对应的零件加工数量j,如零件加工数量j=y(i)*b,i=1,2,3

……

m,随后可基于该目标锯切图遍历次数b对应的零件加工数量j对待加工零件组信息进行更新,得到待加工零件更新信息,以根据待加工零件更新信息确定零件需求信息,如结合上述例子,可以按照零件需求数量更新公式b(i)=b(i)-y(i)*b,确定出零件需求信息b(i),并可通过判断该零件需求信息b(i)是否变为零向量,确定是否已经排完所有零件加工需求,从而可以在零件需求信息b(i)变为零向量确定已经排完所有零件加工需求,即确定零件需求信息符合预设条件,随后可基于目标锯切图遍历次数b,确定各目标锯切图的遍历次数,以基于目标锯切图的遍历次数在合理时间中给出最优的下料方案,得到目标下料信息。

[0087]

例如,在待加工零件长度为3的零件需求数量是25,待加工零件长度为5的零件需求数量是20,待加工零件长度为7的零件需求数量是27,且零件初始下料信息中包含第一目标锯切图c(1)和第二目标锯切图c(2)的情况下,若第一目标锯切图c(1)中包含了2根目标零件长度为3的第一零件和2根目标零件长度为7的第三零件,第二目标锯切图c(2)中包含了1根目标零件长度为5的第二零件和2根目标零件长度为7的第三零件,则在第一次对零件初始下料信息中的各目标锯切图进行遍历后,可以确定目标锯切图遍历次数为1,且可基于目标锯切图遍历次数1对待加工零件组信息进行更新,得到待加工零件更新信为:待加工零件长度为3的零件需求数量是23,加工零件长度为5的零件需求数量是19,待加工零件长度为7的零件需求数量是23,随后可将第一遍历后得到的待加工零件更新信息作为零件需求信息,并可通过判断该零件需求信息是否为零向量,以确定是否继续进行遍历,从而可以零件需求信息不是零向量在的情况下继续进行遍历,在零件需求信息符合预设条件时停止锯切图遍历,并基于各目标锯切图的遍历次数确定目标下料信,从而可以能够兼顾下料信息计算时间和原料利用率,在合理时间中给出最优的下料方案,提高了原料利用率。

[0088]

当然,本技术实施例除了可以通过遍历零件初始下料信息中的目标锯切图方式进行重排处理,还可以依据该零件初始下料信息采用其他方式进行重排处理,以去除零件初始下料信息对应的多余零件,得得到目标下料信息,本技术实施例对此不作具体限制。

[0089]

作为本技术的另一个可选实施例,在得到零件初始下料信息后,可以根据零件需求数量对零件初始下料信息进行遍历处理,以在某一待加工零件长度对应的零件数量满足该待加工零件长度对应的零件需求数量时将该待加工零件长度对应的零件确定为多余零件,以在后续遍历处理过程中去除该多余零件,即在零件初始下料信息的未遍历目标锯切图中删除该多余零件对应的零件长度。考虑到由于删除多余零件对应的零件长度会导致锯切图原料利用率降低,可以将这些删除多余零件后对应的锯切图确定为待重排锯切图,以根据待重排锯切图中包含的待重排零件长度和待重排零件长度对应的零件需求数量进行重排处理,如可以通过待重排零件长度和待重排零件对应的待重排零件数量确定重排锯切图,随后可以根据重排锯切图的原料利用率确定目标锯切图,并可以根据目标锯切图和待重排零件数量确定目标锯切对应的频率信息,随后可以根据目标锯切图和目标锯切图对应

的频率信息对待重排零件数量进行更新,并在待重排零件数量更新为零后结束重排过程,将目标锯切图及对应的目标锯切图频率更新到零件初始下料信息中,得到目标下料信息。

[0090]

综上,本技术实施例通过获取用户输入的订单数据,并依据所述订单数据进行解析分类处理,得到待加工零件组信息,随后依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息,并依据所述零件初始下料信息进行重排处理,得到所述订单数据对应的目标下料信息,实现了下料信息计算时间和原料利用率的兼顾,提高了原料利用率,降低了下料信息的计算时间,应用范围广,可以直接应用于生产制造,降低了企业成本。

[0091]

此外,本技术实施例提供的下料处理方法,可以在列生成过程中,通过一次选取多个列加入约束矩阵中,提高检验系数的收敛速度,从而缩短目标下料信息确定所需要的时间,即减少目标下料信息的确定时间,进而可以应用于大规模的下料信息计算中,应用范围广。

[0092]

进一步的,本技术实施例还提供了一种一维下料处理系统。如图7所示,本技术实施例提供的下料处理系统700可以包括以下模块;

[0093]

订单数据获取模块710,用于获取用户输入的订单数据;

[0094]

零件分组模块720,用于依据所述订单数据进行解析分类处理,得到待加工零件组信息;

[0095]

列生成处理模块730,用于依据所述待加工零件组信息和目标原料规格信息进行列生成处理,得到零件初始下料信息;

[0096]

重排处理模块740,用于依据所述初始下料信息进行零件重排处理,得到目标下料信息。

[0097]

可选的,所述零件分组模块720可以包括以下子模块:

[0098]

订单数据解析子模块:用于对所述订单数据进行解析,得到订单零件信息;

[0099]

待加工零件组信息确定子模块:用于基于所述订单零件信息中的零件材质参数进行分组处理,得到每种零件材质对应的待加工零件组信息,所述待加工零件组信息包含至少一种待加工零件长度和每种待加工零件长度对应的零件需求数量。

[0100]

可选的,所述列生成处理模块730可以包括以下子模块:

[0101]

目标原料规格信息获取子模块:用于基于所述待加工零件组信息对应的零件材质参数,获取所述目标原料规格信息;

[0102]

基于所述目标原料规格信息和所待加工零件组信息中的待加工零件长度,确定锯切图初始模型信息;

[0103]

锯切图构建序列确定子模块:用于基于所述锯切图初始模型信息对应的对偶变量信息,确定所述目标原料规格信息对应的锯切图构建序列;

[0104]

零件初始下料信息若确定子模块:用于所述锯切图构建序列对应的检验系数达到预设检验系数阈值,则基于所述锯切图构建序列对应的锯切图模型信息,确定所述零件初始下料信息。

[0105]

可选的,锯切图构建序列确定子模块可以包括如下单元:

[0106]

锯切图约束矩阵生成单元:用于依据所述初始锯切图生成锯切图约束矩阵;

[0107]

对偶变量信息确定单元:用于基于初始锯切图对应的锯切图频率,对所述锯切图

约束矩阵进行特征提取,得到所述对偶变量信息;

[0108]

锯切图构建序列确定单元:用于基于所述对偶变量信息和所述目标原料规格信息进行模式构建,得到锯切图构建序列;

[0109]

检验系数确定单元:用于依据所述锯切图构建序列对应的原料总长度、所述待加工零件长度以及所述待加工零件长度对应的零件需求数量,确定所述锯切图构建序列对应的检验系数;

[0110]

模式构建单元:用于若所述检验系数未达到预设检验系数阈值,则依据所述锯切图构建序列更新锯切图约束矩阵,并基于更新后的切图约束矩阵对应的对偶变量信息继续进行模式构建。

[0111]

可选的,所述重排处理模块740可以包括以下子模块:

[0112]

原料利用率确定子模块:用于针对所述零件初始下料信息中的每一目标锯切图,依据原料规格信息和所述目标锯切图中的目标零件长度和所述目标零件长度对应的零件数量,确定所述目标锯切图对应的原料利用率;

[0113]

锯切图遍历信息确定子模块:用于基于所述待加工零件组信息,依据所述目标锯切图对应的原料利用率进行锯切图遍历处理,得到锯切图遍历信息,所述锯切图遍历信息包含各目标锯切图的遍历次数和零件需求信息;

[0114]

目标下料信息确定子模块:用于若所述零件需求信息符合预设条件,则基于所述锯切图遍历信息中各目标锯切图的遍历次数,确定所述目标下料信息。

[0115]

可选的,锯切图遍历信息确定子模块可以包括如下单元:

[0116]

目标锯切图遍历次数确定单元:用于基于所述待加工零件组信息,对所述零件初始下料信息中的各目标锯切图进行遍历,得到目标锯切图遍历次数;

[0117]

零件需求信息确定单元:用于基于所述目标锯切图遍历次数,对所述待加工零件组信息进行更新,得到待加工零件更新信息,并基于所述待加工零件更新信息确定零件需求信息;

[0118]

标锯切图的遍历次数确定单元:用于基于所述零件需求信息,按照目标锯切图对应的原料利用率进行锯切图遍历,得到各目标锯切图的遍历次数。

[0119]

可选的,原料利用率确定子模块可以包括如下单元:

[0120]

零件利用长度确定单元:用于针对每一目标锯切图,基于所述目标锯切图中各目标零件长度和每一个目标零件长度对应的零件数量,确定所述目标锯切图对应的零件利用长度;

[0121]

原料利用率确定单元:用于依据所述零件利用长度和所述目标锯切图对应的所述原料长度,确定所述目标锯切图对应的原料利用率。

[0122]

进一步的,本技术实施例还提供一种电子设备,包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;存储器,用于存放计算机程序;处理器,用于执行存储器上所存放的程序时,实现上述任意一个方法实施例所述的下料处理方法的步骤。

[0123]

本技术实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上述实施例任一实施例所述的下料处理方法的步骤。

[0124]

需要说明的是,对于系统、设备、存储介质实施例而言,由于其与方法实施例基本

相似,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

[0125]

在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0126]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。