1.本发明涉及航空发动机性能仿真技术领域,具体涉及一种压气机特性处理方法。

背景技术:

2.目前商用航空发动机行业在国内尚处于起步阶段,其仿真工具及方法缺乏技术沉淀及积累,其中对于压气机特性的处理方法大多依托于现有的商业工具软件,其功能有限且未提供核心算法及原理,未能满足全工况下高精度发动机性能仿真的需求。

3.传统的压气机部件特性处理方法采用压比π、换算流量wc和效率η来表征压气机的特性,如图1和图2所示,图1和图2中对压气机的压比π、换算流量wc和效率η均进行了标准化处理,其中π

ds

、w

c,ds

和η

ds

分别表示设计点的压比、换算流量和效率,图1和图2中每条特性曲线上的数据为该曲线所对应的换算转速nc的值。在航空发动机的研发和试验过程中,往往仅能获得部分转速下的特性曲线,其他转速下的特性曲线则需要通过计算机仿真和性能计算提供。传统的压气机部件特性处理方法所提供的特性由于工作范围较小,特性曲线范围有限,且在压气机、搅拌机及涡轮状态之间过渡时,效率η存在零点或奇点,如图2所示,使得性能计算不能光滑过渡,导致计算出现问题。

4.美国通用电气公司(ge)于20世纪80年代为美国国家航空航天局(nasa)开发了一种压气机和涡轮特性的参数化表示方法(extended parametric representation of compressor fans and turbines)。该方法基于叶轮机械工作机理以及大量试验经验和数据,通过引入功系数ψ、流量系数和损失系数ψ

loss

等骨架特性参数代替压比π、换算流量wc和效率η等传统特性参数来表征压气机和涡轮的特性,将每个换算转速nc下,即每条特性曲线上的损失系数ψ

loss

最小的点作为骨架点(backbone),也叫最小损失点,首先确定不同换算转速nc下的最小损失点的骨架特性参数的关系和变化趋势,从而由已知的换算转速nc下的最小损失点扩展得到其他换算转速nc下的最小损失点,连接不同换算转速nc下的多个最小损失点即形成如图3中的虚线所示的骨架线,再根据每个换算转速nc下的最小损失点的骨架特性参数,获得同一换算转速nc下的非最小损失点的骨架特性参数,最小损失点和非最小损失点的骨架特性参数可以转换为传统特性参数,从而获得全转速范围内的压气机特性,以下将该方法简称为骨架特性原理。相比于效率η的定义方法,在发动机全状态过程中,损失系数ψ

loss

的变化是连续的,且没有奇点,因此,采用骨架特性原理进行压气机部件的特性处理,可以有效地基于部分转速的特性趋势,扩展延伸获得全转速范围内的压气机特性,为发动机起动性能及风车性能计算提供数据基础。

5.但在航空发动机的研发和试验过程中,对于每个换算转速nc,往往仅能获得有限的几个数据点的特性,以上骨架特性原理并未提供有效的根据有限的几个数据点来确定理想的最小损失点的位置的方法,目前尚未能形成一套合适的基于骨架特性原理的计算方法及工具,对压气机特性进行处理,以保证性能计算的准确有效性。

技术实现要素:

6.本发明的目的是提供一种压气机特性处理方法,能够高效高质量地利用少量工况的特性来获得其余工况的特性。

7.为实现所述目的的压气机特性处理方法,通过引入骨架特性参数代替传统特性参数来表征压气机的特性,所述骨架特性参数包括功系数、流量系数和损失系数,所述传统特性参数包括压比、换算流量和效率,以根据所述骨架特性参数建立起来的最小损失点为骨架主干,并以非最小损失点与所述最小损失点的所述骨架特性参数的关系建立分支,扩展延伸形成全转速范围内的所述压气机的特性,在所述最小损失点的选择以及所述非最小损失点与所述最小损失点的所述骨架特性参数的关系建立的过程中,采用优化算法对所述最小损失点的位置进行调整和优化。

8.在所述的压气机特性处理方法的一个或多个实施方式中,包括以下步骤:s1、获取所述压气机的机械相关参数,以及部分换算转速下的多个数据点的所述传统特性参数的实际值;s2、计算所述多个数据点的所述功系数和所述损失系数;s3、将每个所述换算转速下的多个所述数据点中,所述损失系数最小的所述数据点设为对应的所述换算转速下的假设最小损失点;s4、采用优化算法调节每个所述换算转速下的所述假设最小损失点的位置,获得每个所述换算转速下的优化最小损失点;s5、根据所述部分换算转速下的多个所述优化最小损失点的所述骨架特性参数的关系和变化趋势,扩展延伸得到其他换算转速下的扩展最小损失点;s6、根据每个所述优化最小损失点或所述扩展最小损失点的所述骨架特性参数,获取对应的所述部分换算转速或所述其他换算转速下的所述非最小损失点的所述骨架特性参数;s7、根据所述优化最小损失点、所述扩展最小损失点、所述非最小损失点的所述骨架特性参数计算所述传统特性参数。

9.在所述的压气机特性处理方法的一个或多个实施方式中,所述优化算法采用粒子群优化算法,所述粒子群优化算法的适应度函数的计算方法包括:获取当前的所述假设最小损失点的所述骨架特性参数;根据所述当前的假设最小损失点的所述骨架特性参数,计算对应的所述换算转速下的多个所述数据点的骨架特性参数;根据多个所述数据点的所述骨架特性参数,反推计算多个所述数据点的所述传统特性参数的计算值;将所述传统特性参数的所述计算值与所述步骤s1中获取的所述传统特性参数的实际值进行标准化处理;计算所述计算值与所述实际值的偏差,将同一所述换算转速下的多个所述数据点的所述偏差的总和作为所述适应度函数。

10.在所述的压气机特性处理方法的一个或多个实施方式中,所述步骤s4进一步包括,对所述优化最小损失点进行人工核查和调节。

11.在所述的压气机特性处理方法的一个或多个实施方式中,所述优化算法采用群集智能算法。

12.本发明的压气机特性处理方法以骨架特性原理为核心,建立对应的压气机特性转换算法,同时具备物理原理及试验经验的特点,除拓展延伸(加密外推)外,还可以甄别和修正不合理数据,能实现对部件特性进行最优的光顺处理、甄别和修正试验测试结果中不合理的数据,能够高质量地利用少量工况的压气机部件特性来获得其余工况的部件特性,从而可以基于部分转速下的特性趋势,扩展延伸获得全转速范围的压气机部件特性,为发动机起动性能及风车性能计算提供数据基础。在最小损失点的选择,以及非最小损失点与最

小损失点的骨架特性参数的关系建立的过程中,采用优化算法对最小损失点的位置进行调整和优化,以获得每个换算转速下的接近理想位置的最小损失点,有助于简化压气机特性处理工作的工作流程及工作量,节省人力,并提供高质量的特性处理结果,提高压气机特性处理的效率,并保障计算结果的有效性,缩短发动机的设计周期。

附图说明

13.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

14.图1是某型号压气机的压比与换算流量的关系示意图。

15.图2是某型号压气机的效率与换算流量的关系示意图。

16.图3是某型号压气机的骨架线的示意图。

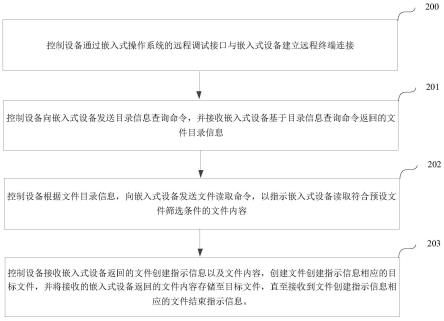

17.图4是本发明实施方式的压气机特性处理方法的流程示意图。

18.图5是粒子群优化算法的流程示意图。

19.图6是某型号压气机的拟合前的多个数据点与最小损失点的虚拟马赫数的关系示意图。

20.图7是某型号压气机的拟合前的多个数据点与最小损失点的损失系数的关系示意图。

21.图8是某型号压气机的拟合后的多个数据点与最小损失点的虚拟马赫数的关系示意图。

22.图9是某型号压气机的拟合后的多个数据点与最小损失点的损失系数的关系示意图。

具体实施方式

23.下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。需要注意的是,附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此对本发明实际要求的保护范围构成限制。此外,本发明的一个或多个实施方式中的某些特征、结构或特点可以进行适当的组合。

24.本发明实施方式的压气机特性处理方法基于前述的骨架特性原理,通过引入功系数ψ、流量系数和损失系数ψ

loss

等骨架特性参数代替压比π、换算流量wc和效率η等传统特性参数来表征压气机的特性,以根据骨架特性参数建立起来的最小损失点为骨架主干,并以非最小损失点与最小损失点的骨架特性参数的关系建立分支,扩展延伸形成全转速范围内的压气机特性。

25.发明人在骨架特性原理的实践过程中发现,在航空发动机的研发和试验过程中,对于每个换算转速nc,往往仅能获得有限的几个数据点的特性,导致难以准确获得最小损失点的位置,需要对假设的最小损失点的位置进行多次调节,才能获得每个换算转速nc下的接近理想位置的最小损失点,且在调节过程中,由于存在高度的不确定性及参数间的高度耦合性,需进行多目标的全局参数优化,此过程往往需要耗费数周时间,进行不同方向的尝试,最终选取一个较为合适的解作为最终处理结果,不仅耗费大量人力资源,且不能保证

处理的质量。

26.为此,本发明实施方式的压气机特性处理方法在最小损失点的选择以及非最小损失点与最小损失点的骨架特性参数的关系建立的过程中,采用优化算法对最小损失点的位置进行调整和优化,以获得每个换算转速nc下的接近理想位置的最小损失点。

27.本发明实施方式的压气机特性处理方法以骨架特性原理为核心,建立对应的压气机特性转换算法,同时具备物理原理及试验经验的特点,除拓展延伸(加密外推)外,还可以甄别和修正不合理数据,能实现对部件特性进行最优的光顺处理、甄别和修正试验测试结果中不合理的数据,能够高质量地利用少量工况的压气机部件特性来获得其余工况的部件特性,从而可以基于部分转速下的特性趋势,扩展延伸获得全转速范围的压气机部件特性,为发动机起动性能及风车性能计算提供数据基础。在最小损失点的选择,以及非最小损失点与最小损失点的骨架特性参数的关系建立的过程中,采用优化算法对最小损失点的位置进行调整和优化,以获得每个换算转速nc下的接近理想位置的最小损失点,有助于简化压气机特性处理工作的工作流程及工作量,节省人力,并提供高质量的特性处理结果,提高压气机特性处理的效率,并保障计算结果的有效性,缩短发动机的设计周期。

28.根据本发明实施方式的压气机特性处理方法的流程如图4所示,包括以下步骤:

29.s1、获取压气机的机械相关参数,以及部分换算转速nc下的多个数据点的传统特性参数的实际值,其中机械相关参数包括第一级动叶叶尖直径d、压气机进口面积a、设计点转速n

ds

等,传统特性参数包括压比π、换算流量wc和效率η等;

30.s2、计算多个数据点的功系数和损失系数ψ

loss

=ψ(1-η),其中,δh为焓增,u为压气机第一级动叶叶尖切线速度,g0和j为常量,其中ft为英尺,lbm为磅(质量),lbf为磅(力),s为秒,btu为热量单位;

31.s3、将步骤s1中已知的每个换算转速nc下的多个数据点中,损失系数ψ

loss

最小的数据点设为对应的换算转速nc下的假设最小损失点;

32.s4、采用优化算法调节每个换算转速nc下的假设最小损失点的位置,获得每个换算转速nc下的接近理想位置的优化最小损失点;

33.s5、根据已知的部分换算转速nc下的多个优化最小损失点的骨架特性参数的关系和变化趋势,通过插值或拟合或其他方法扩展延伸得到其他换算转速nc下的扩展最小损失点;

34.s6、根据每个优化最小损失点的骨架特性参数获取对应的部分换算转速nc下的非最小损失点的骨架特性参数,根据每个扩展最小损失点的骨架特性参数获取对应的其他换算转速nc下的非最小损失点的骨架特性参数;

35.s7、根据优化最小损失点、扩展最小损失点、非最小损失点的骨架特性参数计算其传统特性参数,从而获得采用传统特性参数表征的全转速范围的压气机部件特性。

36.其中,根据骨架特性原理中提供的方法,通过最小损失点的骨架特性参数获得非最小损失点的骨架特性参数的计算方法主要包括:拟合非最小损失点与最小损失点的骨架特性参数的关系曲线,例如,图6至图9示出了某型号压气机的多个已知的数据点,即多个非

最小损失点与最小损失点的骨架特性参数的关系示意图,其中:图6为多个已知的数据点与最小损失点的虚拟马赫数m的关系示意图,图6中的每个图分别对应一个已知的换算转速nc,图6中的横坐标的gh表示功系数偏移量,gh=ψ-ψ

ml

,ψ

ml

表示最小损失点的功系数的值,横坐标为0的点即为最小损失点,横坐标不等于0的点为对应的换算转速nc下的多个已知的数据点,即多个非最小损失点;图7为多个数据点与最小损失点的损失系数ψ

loss

的关系示意图,图7中的每个图分别对应一个已知的换算转速nc,图7中的横坐标中的gh*|gh|=(ψ-ψ

ml

)*|ψ-ψ

ml

|,横坐标为0的点即为最小损失点,横坐标不等于0的点为对应的换算转速nc下的多个已知的数据点,即多个非最小损失点;图8是将图6中的虚拟马赫数m的关系曲线进行拟合后得到的虚拟马赫数m的关系曲线的斜率km与换算转速nc的关系示意图;图9是将图7中的损失系数ψ

loss

的关系曲线进行拟合后得到的损失系数ψ

loss

的关系曲线的斜率k

ψloss

与换算转速nc的关系示意图;通过以上拟合计算,可以通过已知的换算转速nc下的最小损失点的骨架特性参数的拟合曲线,扩展延伸得到其他换算转速nc下的最小损失点的骨架特性参数,而非最小损失点的虚拟马赫数m及损失系数ψ

loss

可以通过拟合后的骨架特性参数曲线的斜率及gh值计算得出;由此,可以根据最小损失点的骨架特性参数,获得对应的换算转速nc下的非最小损失点的虚拟马赫数m及损失系数ψ

loss

,进而计算出全转速范围内的特性参数。

37.可选地,步骤s4的优化算法采用群集智能算法,例如遗传算法、或粒子群优化算法、或人工鱼群算法等等,从而在多解问题的优化调节中,实现全局最优的自动化寻优过程,能够极大地提高压气机特性处理的效率,在保障形成全转速范围部件特性的同时能够节省处理耗时及保障处理质量。

38.可选地,对步骤s4中的优化算法所计算出的优化最小损失点再进行人工核查和调节,例如,检查是否由于预先设置的优化算法的边界条件,包括最小损失点的取值范围等的限制,导致未能得到理想的优化最小损失点,检查优化最小损失点、扩展最小损失点、非最小损失点的骨架特性参数与换算转速的拟合曲线是否光滑且符合压气机特性所具备的趋势,检查由优化最小损失点、扩展最小损失点、非最小损失点的骨架特性参数计算出的传统特性参数的计算值与步骤s1中获取的传统特性参数的实际值的偏差是否在一定范围内,例如偏差不超过3%,对于不合理的优化结果,调整优化设置条件进行重新计算或进行人工调节,以确保优化算法的计算结果满足要求。

39.在本发明的压气机特性处理方法的一个实施方式中,步骤s4的优化算法采用粒子群优化算法,粒子群优化算法的流程如图5所示,包括:

40.1、确定技术指标

41.2、初始化粒子群;

42.3、计算粒子的适应度,即计算适应度函数的值;

43.4、判断pbest或gbest或nbest是否满足更新条件,若满足更新条件则执行步骤5,若不满足更新条件则再次执行步骤3,其中,pbest为当前各个粒子搜索到的最优的位置,即个体最优粒子,gbest为当前所有粒子搜索到的最优的位置,即全局最优粒子,nbest为当前粒子的各个邻居搜索到的最优的位置,即邻域最优粒子;

44.5、更新pbest、gbest与nbest,并判断是否达到停止条件,若未达到停止条件则再次进行步骤3,若达到停止条件,例如达到预设的最大步长(最大迭代次数)或收敛精度,则

输出计算结果,即最优解。

45.其中,步骤1中的技术指标包括适应度函数、停止条件等,针对不同的优化对象,粒子群优化算法的技术指标不同,在本发明的压气机特性处理方法的一个实施方式中,适应度函数的计算方法包括以下步骤:

46.a)获取当前的假设最小损失点的骨架特性参数,包括功系数流量系数损失系数ψ

loss

=ψ(1-η)和虚拟马赫数m,其中c

x

为压气机的进口气流轴向速度,虚拟马赫数m可以通过以下公式计算:

[0047][0048]

其中,w

cmax

为最大换算流量,r为绝热指数;

[0049]

b)根据当前的假设最小损失点的骨架特性参数,即可基于前述的骨架特性原理中提供的方法计算对应的换算转速nc下的多个已知的数据点,即多个已知的非最小损失点的骨架特性参数;

[0050]

c)根据上一步得到的多个已知的数据点的骨架特性参数,反推计算出多个已知的数据点的传统特性参数的计算值;

[0051]

d)将多个已知的数据点的传统特性参数的计算值与步骤s1中获取的多个已知的数据点的传统特性参数的实际值进行标准化处理;

[0052]

e)比较同一换算转速下的多个已知的数据点的传统特性参数的计算值与实际值所分别对应的特性曲线,将其中距离最近的两点间的距离作为单点偏差,统计偏差总和作为适应度函数。

[0053]

本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。