1.本发明涉及一种废水处理方法,更具体的说,是涉及一种丁辛醇装置缩合废水综合处理的方法。

背景技术:

2.丁辛醇装置缩合工序在生产过程中会产生大量的缩合废水,其cod高达50000~80000mg/l,ph为13~14,属于高cod、高碱性废水。缩合废水成分复杂,其中含有丁酸钠、氢氧化钠、醛类、醇类、酮类、酯类、环状有机物、芳香族有机物等多种物质,有着刺激性气味,严重有害健康和环境。针对缩合废水的处理,传统方法有酸化-萃取法、催化氧化法,蒸汽汽提法、气浮法、蒸发浓缩法、焚烧法等,以上方法或腐蚀严重、或需大量额外药剂、或成本与能耗高,且cod去除率普遍不理想,尚无法工业应用。生化法因其成本低、cod去除率高等优势,虽已实现工业化应用,但目前大部分污水处理厂使用的菌种,其cod耐受性较低,缩合废水需加酸调ph,并经大量稀释方能进入生化系统,且在处理过程中会产生污泥及含硫化氢、甲烷、一氧化碳的尾气,带来新的环保问题。

技术实现要素:

3.本发明的目的是为了克服现有技术中的不足,提供一种可实现工业应用的丁辛醇装置缩合废水综合处理的方法。本发明通过对传统生化法进行改良并与羟基自由基高级氧化进行组合来处理缩合废水,其cod去除率高,处理周期短,运行成本低、能耗低、运行稳定,处理过程中缩合废水无需稀释,没有污泥及硫化氢、甲烷、一氧化碳等有害废气的产生,避免了二次污染。处理后的水无色、澄清透明,cod降至20~40mg/l,ph为7~8,可返回生产系统循环使用。

4.本发明的目的是通过以下技术方案实现的。

5.本发明丁辛醇装置缩合废水综合处理的方法,包括以下过程:

6.第一步:从污水处理厂取浓缩后的活性污泥分别加入厌氧池、缺氧池、好氧池至其池容量的20~30%,分别向以上三池中加入缩合废水原水至其池容量的40~60%并混合均匀;按照池容量的0.1~0.3%分别向厌氧池、缺氧池中投放ko复合型厌氧菌,向好氧池投放ko复合型好氧菌,分别向以上三池中加入尿素和过磷酸钙,使其初始浓度分别为800~1000mg/l、200~300mg/l,两个初始浓度分别以n、p计;控制厌氧池9和缺氧池11中的溶氧分别为0.1~0.2mg/l,0.15~0.35mg/l,向好氧池中曝气,控制其溶氧为2~6mg/l,开始菌种驯化过程,待厌氧池、缺氧池中的污泥变黑,好氧池中的污泥变金黄,以上三池中的cod均降至8000~10000mg/l,ph降至7~9,并结合镜检发现菌种生长旺盛时判断驯化结束;

7.第二步:从丁辛醇装置送来的cod为50000~80000mg/l、ph为13~14的缩合废水原水进入原水调节池,加入硫酸将其ph调至10~11,将其泵送至羟基自由基预处理装置循环处理1~3h后泵送至贮水池中,预处理使废水由浑浊变澄清、刺激性气味明显变轻,cod降幅50~60%,然后将贮水池中的废水泵送至生化调节池,加入尿素和过磷酸钙,使废水中的c:

n:p=150~200:5:1,c以cod计,之后加入硫酸调节ph至8~9;

8.第三步:将生化调节池中的废水泵送至厌氧池中,直至其池容量的70~80%,将厌氧池中的废水泵送至缺氧池,至其池容量的70~80%,之后以此类推,依次泵入厌氧沉淀池、好氧池、好氧沉淀池,至各池容量的70~80%;将厌氧沉淀池中的厌氧污泥返送至厌氧池中,将好氧沉淀池中的好氧污泥返送至好氧池中;当好氧沉淀池的出水cod≥200mg/l时,将其返回至好氧池继续处理;当好氧沉淀池的出水cod<200mg/l时,将其泵送至羟基自由基后处理装置中循环0.5~1h,处理后的水无色澄清透明,ph为7~8,cod为20~40mg/l,作为合格水送回生产系统循环使用。

9.第二步中通过启动原水进料泵将原水调节池中的废水泵送至羟基自由基预处理装置,之后经预处理装置出液泵送至贮水池中,启动生化调节池进液泵将贮水池中的废水泵送至生化调节池;通过调节相关泵的流量控制原调节池、贮水池、生化调节池的液位占各池总液位的50~80%。

10.所述厌氧池、缺氧池、好氧池的进出水流量控制在1~1.5t/h;每40~60天按照池容量的0.1~0.3%分别向厌氧池、缺氧池中补加ko复合型厌氧菌,当厌氧池、缺氧池与好氧池中的污泥浓度超过12000mg/l时,分别按照池容量的0.1~0.2%添加ko污泥减量菌,控制污泥浓度为8000~12000mg/l。

11.与现有技术相比,本发明的技术方案所带来的有益效果是:

12.(1)本发明采用的羟基自由基预处理装置可将缩合废水中的复杂有机物进行断链、断键、破环等处理,使其由复杂变简单。预处理后缩合废水由浑浊变澄清、刺激性气味明显变轻,cod降幅50~60%,提高了可生化性,降低了生化单元处理难度,缩短了处理时间。

13.(2)本发明生化部分使用的ko复合型厌氧菌与ko复合型好氧菌对cod、ph的耐受性高(可抗受高达40000mg/l的cod与5~13的ph冲击),经羟基自由基预处理后的废水无需稀释可直接进入生化系统,节约了用水,降低了生化系统运行负荷与成本。

14.(3)本发明采用的羟基自由基后处理装置可对生化系统出水进行处理,有杀菌消毒、脱色及进一步降低cod的作用,处理后的水无色、澄清透明,cod降至20~40mg/l,可返回生产系统循环使用。

15.(4)本发明运行稳定、cod去除效率高、处理周期短、投资少、能耗与运行成本低,处理过程绿色环保,没有污泥及硫化氢、甲烷、一氧化碳等有害废气的产生,避免了二次污染。

附图说明

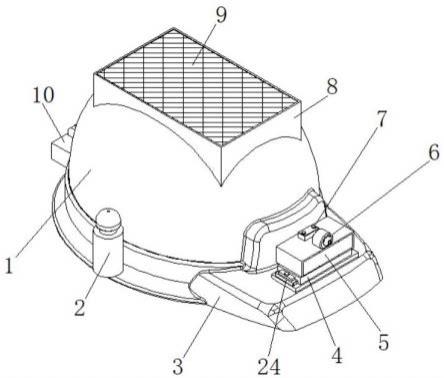

16.图1是本发明丁辛醇装置缩合废水综合处理的系统的示意图。

17.附图标记:1-原水调节池,2-原水进料泵,3-羟基自由基预处理装置,4-预处理装置出液泵,5-贮水池,6-生化调节池进液泵,7-生化调节池,8-生化进液泵,9-厌氧池,10-厌氧池出水泵,11-缺氧池,12-缺氧池出水泵,13-厌氧沉淀池,14-厌氧沉淀池出水泵,15-厌氧污泥返料泵,16-好氧池,17-好氧池出水泵,18-风机,19-好氧沉淀池,20-好氧沉淀池出水泵,21-好氧污泥返料泵,22-羟基自由基后处理装置。

具体实施方式

18.下面结合附图对本发明作进一步的描述。

19.如图1所示,本发明丁辛醇装置缩合废水综合处理的系统,包括原水调节池1、原水进液泵2、羟基自由基预处理装置3、预处理装置出液泵4、贮水池5、生化调节池进液泵6、生化调节池7、生化进液泵8、厌氧池9、厌氧池出水泵10、缺氧池11、缺氧池出水泵12、厌氧沉淀池13、厌氧沉淀池出水泵14、厌氧污泥返料泵15、好氧池16、好氧池出水泵17、风机18、好氧沉淀池19、好氧沉淀池出水泵20、好氧污泥返料泵21、羟基自由基后处理装置22及相关的连接管路。

20.其中,所述羟基自由基预处理装置3与羟基自由基后处理装置22均采用的是北京市生态环境保护科学研究院的专属设备。所述厌氧池9、缺氧池11中均投放态尚环境科技(上海)有限公司的ko复合型厌氧菌与ko污泥减量菌。所述好氧池16中投放态尚环境科技(上海)有限公司的ko复合型好氧菌与ko污泥减量菌。所述厌氧池9、缺氧池11、好氧池16及其内部菌种作为本系统的生化部分。

21.所述原水调节池1的出水口与羟基自由基预处理装置3的进水口之间通过管路连接原水进液泵2;所述羟基自由基预处理装置3的出水口与贮水池5的进水口之间通过管路连接预处理装置出液泵4;所述贮水池5的出水口与生化调节池7的进水口之间通过管路连接生化调节池进液泵6;所述生化调节池7的出水口与厌氧池9的进水口之间通过管路连接生化进液泵8;所述厌氧池9的出水口与缺氧池11的进水口之间通过管路连接厌氧池出水泵10;所述缺氧池11的出水口与厌氧沉淀池13的进水口之间通过管路连接缺氧池出水泵12;所述厌氧沉淀池13的出水口与好氧池16的进水口之间通过管路连接厌氧沉淀池出水泵14;所述厌氧沉淀池13的污泥出口与厌氧池9的污泥返料口之间通过管路连接厌氧污泥返料泵15;所述好氧池16的底部空气进口通过管路与风机18连接;所述好氧池16的出水口与好氧沉淀池19的进水口之间通过管路连接好氧池出水泵17,所述好氧池16的污泥返料口与好氧沉淀池19的污泥出料口之间通过管路连接好氧污泥返料泵21;所述好氧沉淀池出水泵20的进水口通过管路与好氧沉淀池19的出水口连接,所述好氧沉淀池出水泵20的出水口分为两路,一路通过管路连接至好氧池16的不合格水返料口,另一路通过管路连接至羟基自由基后处理装置22的进水口,羟基自由基后处理装置22的出水作为合格水返回生产系统循环使用。

22.本发明丁辛醇装置缩合废水综合处理的方法,步骤过程如下:

23.第一步:从污水处理厂取浓缩后的活性污泥分别加入厌氧池9、缺氧池11、好氧池16至其池容量的20~30%,紧接着分别向以上三池中加入缩合废水原水至其池容量的40~60%并混合均匀(此时cod为30000~40000mg/l,ph为12~13)。然后按照池容量的0.1~0.3%分别向厌氧池9、缺氧池11中投放ko复合型厌氧菌,向好氧池16投放ko复合型好氧菌,之后分别向以上三池中加入尿素和过磷酸钙,使其初始浓度分别为800~1000mg/l(以n计)、200~300mg/l(以p计)。通过搅拌控制厌氧池9和缺氧池11中的溶氧分别为0.1~0.2mg/l、0.15~0.35mg/l,开启风机18向好氧池16中曝气控制溶氧为2~6mg/l,开始菌种驯化过程(高cod、高ph的环境可快速消灭活性污泥中的原始菌,因投放的目标菌耐受性强可逐渐繁殖),待厌氧池9、缺氧池11中的污泥变黑,好氧池16中的污泥变金黄,以上三池中的cod降至8000~10000mg/l,ph降至7~9,并结合镜检发现菌种生长旺盛时可判断驯化结束。(菌种驯化仅在系统初次使用或长期停用后再启用时进行)。

24.第二步:从丁辛醇装置送来的cod为50000~80000mg/l、ph为13~14的缩合废水原

水进入原水调节池1,加入硫酸将其ph调至10~11,启动原水进料泵2将其泵送至羟基自由基预处理装置3循环处理1~3h,可使缩合废水由浑浊变澄清,刺激性气味明显变轻,cod降幅50~60%,之后经预处理装置出液泵4送至贮水池5中,启动生化调节池进液泵6将贮水池5中的废水泵送至生化调节池7,加入尿素和过磷酸钙,使废水中的c:n:p=150~200:5:1(其中的c以cod计),之后加入硫酸调节ph至8~9。通过调节相关泵的流量控制原调节池1、贮水池5、生化调节池7的液位占各池总液位的50~80%。

25.第三步:启动生化进液泵8,将生化调节池7中的废水泵送至厌氧池9中,直至其池容量的70~80%。然后启动厌氧池出水泵10将厌氧池9中的废水泵送至缺氧池11,至其池容量的70~80%。之后以此类推,依次泵入厌氧沉淀池13、好氧池16、好氧沉淀池19,使得各池中料液达到各池容量的70~80%。启动厌氧污泥返料泵15将厌氧沉淀池13中的厌氧污泥返送至厌氧池9中,启动好氧污泥返料泵21将好氧沉淀池19中的好氧污泥返送至好氧池16中。启动好氧沉淀池出水泵20,当出水cod≥200mg/l时,将其返回至好氧池16继续处理;当出水cod<200mg/l时,将其泵送至羟基自由基后处理装置22中循环0.5~1h,处理后的水无色澄清透明,ph为7~8,cod为20~40mg/l,作为合格水送回生产系统循环使用。

26.以上过程为丁辛醇装置缩合废水综合处理的系统的缩合废水综合处理流程建立过程,流程打通可连续进出液,稳定运行时,应保持各生化池及相关泵流量相对稳定。所述厌氧池9、缺氧池11、好氧池16的进出水流量控制为1~1.5t/h。

27.丁辛醇装置缩合废水综合处理的系统的运行过程中,每40~60天按照池容量的0.1~0.3%分别向厌氧池9、缺氧池11中补加ko复合型厌氧菌,向好氧池16中补加ko复合型好氧菌,当厌氧池、缺氧池与好氧池中的污泥浓度超过12000mg/l时,分别按照池容量的0.1~0.2%添加ko污泥减量菌,控制污泥浓度为8000~12000mg/l。。

28.实施例1

29.第一步:从污水处理厂取浓缩后的活性污泥分别加入厌氧池9、缺氧池11、好氧池16至其池容量的20%,紧接着分别向以上三池中加入缩合废水原水至其池容量的40%并混合均匀(此时cod为35000mg/l,ph为12.5)。然后按照池容量的0.2%分别向厌氧池9、缺氧池11中投放ko复合型厌氧菌,向好氧池16投放ko复合型好氧菌,之后分别向以上三池中加入尿素和过磷酸钙,使其初始浓度分别为800mg/l(以n计)、200mg/l(以p计)。通过搅拌控制厌氧池9和缺氧池11中的溶氧分别为0.1mg/l、0.15mg/l,开启风机18向好氧池16中曝气控制溶氧为2mg/l,开始菌种驯化过程(高cod、高ph的环境可快速消灭活性污泥中的原始菌,因投放的目标菌耐受性强可逐渐繁殖),待厌氧池9、缺氧池11中的污泥变黑,好氧池16中的污泥变金黄,以上三池中的cod降至10000mg/l,ph降至7,结合镜检发现菌种生长旺盛,可判断驯化结束。(菌种驯化仅在系统初次使用或长期停用后再启用时进行)。

30.第二步:从丁辛醇装置送来的cod为50000mg/l、ph为13的缩合废水原水进入原水调节池1,加入硫酸将其ph调至10,启动原水进料泵2将其泵送至羟基自由基预处理装置3循环处理2h,缩合废水由浑浊变澄清,刺激性气味明显减轻,cod降至25000mg/l,降幅50%,之后经预处理装置出液泵4送至贮水池5中,启动生化调节池进液泵6将贮水池5中的废水泵送至生化调节池7,加入尿素和过磷酸钙,使废水中的c:n:p=150:5:1(其中的c以cod计),加入硫酸调节ph至8。通过调节相关泵的流量控制原水调节池1、贮水池5、生化调节池7的液位占总液位的50%。

31.第三步:启动生化进液泵8,将生化调节池中的废水泵送至厌氧池9中,直至其池容量的70%。然后启动厌氧池出水泵10将厌氧池9中的废水泵送至缺氧池11,至其池容量的70%。之后以此类推,依次泵入厌氧沉淀池13、好氧池16、好氧沉淀池19,使得各池中料液达到各池容量的70%。启动厌氧污泥返料泵15将厌氧沉淀池13中的厌氧污泥返送至厌氧池9中,启动好氧污泥返料泵21将好氧沉淀池19中的好氧污泥返送至好氧池16中。启动好氧沉淀池出水泵20,当出水cod≥200mg/l时,将其返回至好氧池继续处理;当出水cod<200mg/l时,将其泵送至羟基自由基后处理装置22中循环0.5h,处理后ph为7.5,cod为20mg/l的无色澄清透明出水作为合格水送回生产系统循环使用。

32.以上过程为丁辛醇装置缩合废水综合处理的系统的缩合废水综合处理流程建立过程,流程打通可连续进出液,稳定运行时,应保持各生化池及相关泵流量相对稳定。所述厌氧池9、缺氧池11、好氧池16的进出水流量控制为1t/h。

33.丁辛醇装置缩合废水综合处理的系统的运行过程中,每40天按照池容量的0.1%分别向厌氧池9、缺氧池11中补加ko复合型厌氧菌,向好氧池16中补加ko复合型好氧菌,当厌氧池、缺氧池与好氧池中的污泥浓度超过12000mg/l时,分别按照池容量的0.1%添加ko污泥减量菌,控制污泥浓度为10000mg/l。。

34.实施例2

35.第一步:从污水处理厂取浓缩后的活性污泥分别加入厌氧池9、缺氧池11、好氧池16至其池容量的25%,紧接着分别向以上三池中加入缩合废水原水至其池容量的50%并混合均匀(此时cod为30000mg/l,ph为13)。然后按照池容量的0.1%分别向厌氧池9、缺氧池11中投放ko复合型厌氧菌,向好氧池16投放ko复合型好氧菌,之后分别向以上三池中加入尿素和过磷酸钙,使其初始浓度分别为900mg/l(以n计)、300mg/l(以p计)。通过搅拌控制厌氧池9和缺氧池11中的溶氧分别为0.15mg/l、0.25mg/l,开启风机18向好氧池16中曝气控制溶氧为4mg/l,开始菌种驯化过程(高cod、高ph的环境可快速消灭活性污泥中的原始菌,因投放的目标菌耐受性强可逐渐繁殖),待厌氧池9、缺氧池11中的污泥变黑,好氧池16中的污泥变金黄,以上三池中的cod降至9000mg/l,ph降至9,结合镜检发现菌种生长旺盛,可判断驯化结束。(菌种驯化仅在系统初次使用或长期停用后再启用时进行)。

36.第二步:从丁辛醇装置送来的cod为65000mg/l、ph为14的缩合废水原水进入原水调节池1,加入硫酸将其ph调至10.5,启动原水进料泵2将其泵送至羟基自由基预处理装置3循环处理1h,缩合废水由浑浊变澄清,刺激性气味明显减轻,cod降至29250mg/l,降幅55%,之后经预处理装置出液泵4送至贮水池5中,启动生化调节池进液泵6将贮水池5中的废水泵送至生化调节池7,加入尿素和过磷酸钙,使废水中的c:n:p=175:5:1(其中的c以cod计),加入硫酸调节ph至8.5。通过调节相关泵的流量控制原水调节池1、贮水池5、生化调节池7的液位占总液位的65%。

37.第三步:启动生化进液泵8,将生化调节池中的废水泵送至厌氧池9中,直至其池容量的80%。然后启动厌氧池出水泵10将厌氧池9中的废水泵送至缺氧池11,至其池容量的80%。之后以此类推,依次泵入厌氧沉淀池13、好氧池16、好氧沉淀池19,使得各池中料液达到各池容量的80%。启动厌氧污泥返料泵15将厌氧沉淀池13中的厌氧污泥返送至厌氧池9中,启动好氧污泥返料泵21将好氧沉淀池19中的好氧污泥返送至好氧池16中。启动好氧沉淀池出水泵20,当出水cod≥200mg/l时,将其返回至好氧池继续处理;当出水cod<200mg/l

时,将其泵送至羟基自由基后处理装置22中循环0.75h,处理后ph为7,cod为30mg/l的无色澄清透明出水作为合格水送回生产系统循环使用。

38.以上过程为丁辛醇装置缩合废水综合处理的系统的缩合废水综合处理流程建立过程,流程打通可连续进出液,稳定运行时,应保持各生化池及相关泵流量相对稳定。所述厌氧池9、缺氧池11、好氧池16的进出水流量控制为1.25t/h。

39.丁辛醇装置缩合废水综合处理的系统的运行过程中,每50天按照池容量的0.2%分别向厌氧池9、缺氧池11中补加ko复合型厌氧菌,向好氧池16中补加ko复合型好氧菌,当厌氧池、缺氧池与好氧池中的污泥浓度超过12000mg/l时,分别按照池容量的0.15%添加ko污泥减量菌,控制污泥浓度为8000mg/l。

40.实施例3

41.第一步:从污水处理厂取浓缩后的活性污泥分别加入厌氧池9、缺氧池11、好氧池16至其池容量的30%,紧接着分别向以上三池中加入缩合废水原水至其池容量的60%并混合均匀(此时cod为40000mg/l,ph为12)。然后按照池容量的0.1%分别向厌氧池9、缺氧池11中投放ko复合型厌氧菌,向好氧池16投放ko复合型好氧菌,之后分别向以上三池中加入尿素和过磷酸钙,使其初始浓度分别为1000mg/l(以n计)、250mg/l(以p计)。通过搅拌控制厌氧池9和缺氧池11中的溶氧分别为0.2mg/l、0.35mg/l,开启风机18向好氧池16中曝气控制溶氧为6mg/l,开始菌种驯化过程(高cod、高ph的环境可快速消灭活性污泥中的原始菌,因投放的目标菌耐受性强可逐渐繁殖),待厌氧池9、缺氧池11中的污泥变黑,好氧池16中的污泥变金黄,以上三池中的cod降至8000mg/l,ph降至8,结合镜检发现菌种生长旺盛,可判断驯化结束。(菌种驯化仅在系统初次使用或长期停用后再启用时进行)。

42.第二步:从丁辛醇装置送来的cod为80000mg/l、ph为13.5的缩合废水原水进入原水调节池1,加入硫酸将其ph调至11,启动原水进料泵2将其泵送至羟基自由基预处理装置3循环处理3h,缩合废水由浑浊变澄清,刺激性气味明显减轻,cod降至32000mg/l,降幅60%,之后经预处理装置出液泵4送至贮水池5中,启动生化调节池进液泵6将贮水池5中的废水泵送至生化调节池7,加入尿素和过磷酸钙,使废水中的c:n:p=200:5:1(其中的c以cod计),加入硫酸调节ph至9。通过调节相关泵的流量控制原水调节池1、贮水池5、生化调节池7的液位占总液位的80%。

43.第三步:启动生化进液泵8,将生化调节池中的废水泵送至厌氧池9中,直至其池容量的75%。然后启动厌氧池出水泵10将厌氧池9中的废水泵送至缺氧池11,至其池容量的75%。之后以此类推,依次泵入厌氧沉淀池13、好氧池16、好氧沉淀池19,使得各池中料液达到各池容量的75%。启动厌氧污泥返料泵15将厌氧沉淀池13中的厌氧污泥返送至厌氧池9中,启动好氧污泥返料泵21将好氧沉淀池19中的好氧污泥返送至好氧池16中。启动好氧沉淀池出水泵20,当出水cod≥200mg/l时,将其返回至好氧池继续处理;当出水cod<200mg/l时,将其泵送至羟基自由基后处理装置22中循环1h,处理后ph为8,cod为40mg/l的无色澄清透明出水作为合格水送回生产系统循环使用。

44.以上过程为丁辛醇装置缩合废水综合处理的系统的缩合废水综合处理流程建立过程,流程打通可连续进出液,稳定运行时,应保持各生化池及相关泵流量相对稳定。所述厌氧池9、缺氧池11、好氧池16的进出水流量控制为1.5t/h。

45.丁辛醇装置缩合废水综合处理的系统的运行过程中,每60天按照池容量的0.3%

分别向厌氧池9、缺氧池11中补加ko复合型厌氧菌,向好氧池16中补加ko复合型好氧菌,当厌氧池、缺氧池与好氧池中的污泥浓度超过12000mg/l时,分别按照池容量的0.2%添加ko污泥减量菌,控制污泥浓度为12000mg/l。

46.尽管上面结合附图对本发明的功能及工作过程进行了描述,但本发明并不局限于上述的具体功能和工作过程,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。