1.本技术涉及芯片检测技术领域,特别涉及一种芯片检测系统。

背景技术:

2.芯片生产中,通常需要人工对料盘内的芯片进行检测,并且需要目视判断产品是否损坏,受限于人工检测效率较低,进而影响了产品的检测速率。而现有的检测方式是通过探针对芯片进行逐个检测,再对不合格的芯片进行记录,耗费时间较久,效率不高,且晶圆片封装时会经过人工及各类机械设备的接触,提高了晶圆片被污染的概率,较为不理想。

3.在芯片检测的过程中,检测到ng件(不合格件)或ok件(合格件)的时机和概率都是未知的,在检测前需要人工逐个摆放空置料盘和装有待检测芯片的料盘到不同的位置,同时为了配合检测加工的节拍,往往在ng件或者ok件被检测出之后,通过人工参照检测机构标记出的芯片位置进行逐个操作,直至将ng件和ok件放置到不同的料盘中,该过程效率低下,操作人员的劳动强度高,在长时间的重复操作下,操作人员出现误操作的频率大幅增加,且需要在检测区域周围设置多个人工参与操作的工位,不利于芯片的高效检测处理。

技术实现要素:

4.针对现有技术中存在的缺陷,本技术提供一种芯片检测系统,以解决现有技术中人工操作芯片检测过程中效率低且误操作多的问题。

5.本发明的上述目的主要是通过如下技术方案予以实现的:

6.一种芯片检测系统,其包括分选装置和检测装置,其中:

7.所述分选装置包括第一横向架体,以及穿设在所述第一横向架体下且用于承载并驱动料盘移动的第一轨道、第二轨道、第三轨道、第四轨道和第五轨道,所述第一横向架体两侧设有第一转运轨道与第二转运轨道,所述第一转运轨道上设有第一转运机构,所述第一转运机构包括位移组件和芯片抓取组件,所述第二转运轨道上设有第二转运机构,所述第二转运机构包括位移组件和料盘抓取组件,两个所述位移组件分别设在所述第一转运轨道与所述第二转运轨道上移动,所述芯片抓取组件用于抓取芯片并跟随所述位移组件移动,所述料盘抓取组件用于抓取料盘并跟随所述位移组件移动;

8.所述检测装置包括用于可移动设在第二横向架体上的第四转运机构、可转动设在所述第三轨道一侧的检测转盘,以及下料机构,所述第四转运机构包括用于吸取或放置芯片的芯片抓取组件;所述检测转盘一侧设有多个光学组件,且在所述第四转运机构将芯片移动到所述检测转盘上后,当所述检测转盘停止转动时,每个所述光学组件下均有所述芯片,当所述检测转盘旋转时,所述芯片依次在多个光学组件下移动,所述下料机构包括可转动的转动臂和用于吸取或放置芯片的芯片抓取组件,且所述转动臂用于驱动所述芯片抓取组件从第三轨道上方移动到第四轨道上方。

9.进一步地,所述芯片检测系统还包括预处理系统,所述预处理系统包括架设在所述第三轨道上的第一横向架体和第二横向架体,所述第一横向架体上设有第二转运轨道,

所述第二转运轨道上设有可沿所述第二转运轨道延伸方向移动的第二转运机构,所述第二转运机构上的设有用于对所述检测区进行拍摄的第一检测组件,以及用于对所述芯片进行逐个拍摄的第二检测组件;

10.所述第二横向架体上设有第三转运轨道,所述第三转运轨道上设有可沿所述第三转运轨道延伸方向移动的第三转运机构,所述第三转运机构包括芯片抓取组件,所述第三转运机构上的设有用于在所述芯片底部进行拍摄的第一背检组件。

11.进一步地,所述芯片抓取组件包括吸盘,所述吸盘的两端之间相连通设置,所述吸盘的一端连接有用于抽真空的活塞,另一端用于吸取芯片,所述吸盘设有多个,所述芯片抓取组件上设有用于调节两个相邻的所述吸盘之间距离的第一调距装置。

12.进一步地,在第三轨道下方设置清洁装置,所述清洁装置包括清洁液仓和清洁布,所述清洁液仓侧壁上设有用于装填清洁液主入口,所述清洁液仓底部设有用于通入压缩空气的底孔,所述清洁液仓顶部设有喷淋孔,所述清洁布铺设在所述喷淋孔上。

13.进一步地,所述料盘抓取组件包括两块用于延伸至所述料盘两侧的夹板,两块所述夹板之间设有推拉部件,所述推拉部件用于驱动两块所述夹板相互靠近或者远离。

14.进一步地,所述第一轨道、所述第二轨道、所述第三轨道、所述第四轨道和所述第五轨道远离芯片检测位的一侧,分别设有放盘机构,所述放盘机构包括:顶升杆和承托部件,所述顶升杆的一端延伸至所述料盘下,另一端装设有用于驱动所述顶升杆升降的推拉部件,所述承托部件装设在所述料盘的两侧,所述料盘底部具有承托槽,所述承托部件具有可伸入所述承托槽内并承托所述料盘的伸缩端。

15.进一步地,所述光学组件包括第三检测组件、第四检测组件和第五检测组件,所述检测转盘上设有多个用于装载芯片的检测盘,且当所述检测转盘停止转动时,所述第三检测组件、所述第四检测组件和所述第五检测组件下部分别停留有所述检测盘,且所述第四转运机构和所述下料机构的移动路径分别停留有所述检测盘。

16.进一步地,所述检测转盘上还设有吸附定位组件,所述吸附定位组件包括真空发生器以及与所述检测盘数量相同的吸附管,所述真空发生器设在所述吸附管的一端,并与所述吸附管相连通,所述吸附管的另一端延伸至所述检测盘上用于承载芯片的端面上。

17.进一步地,位于所述第四转运机构上的芯片抓取组件上还设有校正组件,所述校正组件包括校正电机,所述校正电机的输出轴与芯片抓取组件连接,并用于驱动所述芯片抓取组件旋转。

18.进一步地,每个所述光学组件上均设有调节组件,所述调节组件包括第一调节部、第二调节部和纵向升降装置,所述纵向升降装置用于驱动所述光学组件朝向或者远离所述检测转盘移动,所述第一调节部与所述第二调节部垂直布置,并用于驱动所述光学组件沿所述检测转盘径向移动。

19.与现有技术相比,本发明的优点在于:

20.本发明通过设置分选装置和检测装置,其中分选装置可以在芯片检测前,快速将控制料盘输送到承接检测后芯片的位置和承接标记ng件芯片的位置,配合料盘可快速输送至不同的芯片承接位,提高操作效率,避免人工参与加工,提高分选效率和分选准确性,适应芯片的检测节拍,提高芯片检测的整体效率;检测装置通过在第二横向架体上设置可移动的第四转运机构,在实际检测过程中,转载有芯片的料盘通过第三轨道输送至检测转盘

一侧,第四转运机构上的芯片抓取组件抓取芯片放置到检测转盘上,芯片分别位于多个光学组件下,并接受光学组件的拍摄检测,伴随检测转盘的转动,每个芯片依次被多个光学组件检测,并通过下料机构将检测后的芯片移动到第四轨道上方的料盘中,完成小空间下的多组件检测,且还可以根据轨道的输送节拍、芯片的预检效率,合理布置光学组件的检测数量以及检测转盘每次转动的角度,实现更高的检测效率以及更匹配的检测节拍,避免检测过程中出现料盘的停滞等待现象,提高检测效率、降低误操作。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本技术实施例提供的芯片检测系统的结构示意图;

23.图2为本技术实施例提供的芯片检测系统的俯视图;

24.图3为本技术实施例提供的附图2中1-1区域的示意图;

25.图4为本技术实施例提供的附图2中2-2区域的示意图;

26.图5为本技术实施例提供的附图2中3-3区域的示意图;

27.图6为本技术实施例提供的第一平台区域处的结构示意图;

28.图7为本技术实施例提供的附图6中a处局部放大示意图;

29.图8为本技术实施例提供的附图6中f处局部放大示意图;

30.图9为本技术实施例提供的附图6中g处局部放大示意图;

31.图10为本技术实施例提供的第一横向架体处的正视图;

32.图11为本技术实施例提供的附图10中b处局部放大示意图;

33.图12为本技术实施例提供的附图10中c处局部放大示意图;

34.图13为本技术实施例提供的第一横向架体处的后视图;

35.图14为本技术实施例提供的第一平台区域处的第二方向结构示意图;

36.图15为本技术实施例提供的第二横向架体处的结构示意图;

37.图16为本技术实施例提供的附图15中d处局部放大示意图;

38.图17为本技术实施例提供的附图15中e处局部放大示意图;

39.图18为本技术实施例提供的检测转盘处部分部件结构示意图;

40.图19为本技术实施例提供的下料机构处部分部件结构示意图;

41.图20为本技术实施例提供的附图19中f处局部放大示意图;

42.图21为本技术实施例提供的第五检测组件处部分部件结构示意图;

43.图22为本技术实施例提供的校正电机处部分部件的剖视图;

44.图23为本技术实施例提供的芯片剖视图;

45.图24为本技术实施例提供的清洁装置剖视图;

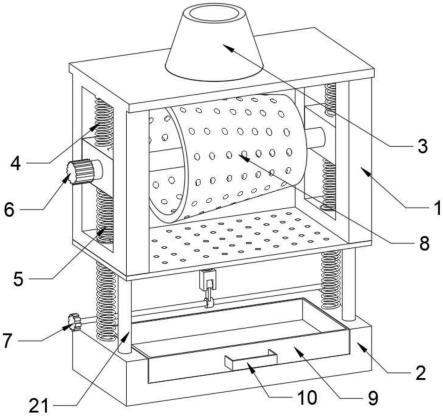

46.图中:

47.101-第一轨道;102-第二轨道;103-第三轨道;104-第四轨道;105-第五轨道;106-第六轨道;107-第七轨道;108-第八轨道;110-第一横向架体;111-第一转运轨道;112-第一

转运机构;113-第二转运轨道;114-第二转运机构;115-第一检测组件;116-第二检测组件;120-第二横向架体;121-第三转运轨道;122-第三转运机构;123-第一背检机构;124-第四转运轨道;125-第四转运机构;130-位移组件;131-芯片抓取组件;132-吸盘;133-活塞;134-缓冲件;135-料盘抓取组件;136-夹板;137-推拉部件;138-纵向升降装置;140-放盘机构;141-限位板;142-顶升杆;143-承托部件;144-伸缩端;145-夹爪;146-第一夹板;147-第二夹板;148-驱动齿轮;149

‑ꢀ

夹紧电机;151-第一电机;152-第一螺杆;153-滑块;154-第二电机;155-第二螺杆;160-清洁装置;161-清洁液仓;162-出液机构;163-清洁布;164-添加口;165-回流盘;170-料盘;171-承托槽;172-一级区域;180-芯片;181-第一检测面;182-第二检测面;183-第三检测面;184-第四检测面;185-第五检测面;190-第一平台区域;191-第二平台区域;192-第三平台区域;200

‑ꢀ

检测转盘;201-检测盘;210-下料机构;211-转动臂;221-第三检测组件;222-第四检测组件;223

‑ꢀ

第五检测组件;230-校正电机;240-第二背检机构;251-吸附管;252-真空发生器;260-调节组件;261-第一调节部;262-第二调节部;263-光栅尺组件;264-扫码头;265-光栅尺主体。

具体实施方式

48.下面结合附图及具体实施例对本发明作进一步阐述。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。本文公开的特定结构和功能细节仅用于描述本发明的示例实施例。然而,可用很多备选的形式来体现本发明,并且不应当理解为本发明限制在本文阐述的实施例中。

49.目前,芯片为半导体元件产品的总称,又称集成电路,或称微电路、微芯片、晶片/芯片在电子学中是一种把电路(主要包括半导体设备,也包括被动组件等)小型化的方式,并时常制造在半导体晶圆表面上。仅仅在其开发后半个世纪,集成电路变得无处不在,计算机、手机和其他数字电器成为社会结构不可缺少的一部分。这是因为,现代计算、交流、制造和交通系统,包括互联网,全都依赖于集成电路的存在。甚至很多学者认为有集成电路带来的数字革命是人类历史中最重要的事件。ic的成熟将会带来科技的进步,不论是在设计的技术上,或是半导体的工艺突破,两者都是息息相关,因此对于芯片的加工制造要求日益提高,但芯片的工艺生产步骤尤为繁多,其中一个重要的工艺步骤便是镜检,以排除一些芯片中的不良品,但是通常都会由镜检工作人员通过高倍显微镜进行检查,长时间的工作不仅会使得镜检人员肉眼疲劳,工作强度和伤害也比较大,同时容易出错。现有的芯片检测装置中,虽加入了调节系统,减少了人力,但对芯片图像进行采集时,往往需要检查人员进行手动调焦,调焦效率低下,检测时间长。

50.如图1-24所示,一种芯片检测系统包括分选系统、预处理系统和检测系统,其中,分选系统用于将装有芯片180的料盘170放入检测系统,并配合生产节拍进行分选作业,其中包含检测前空置的料盘170布置、装有芯片180的料盘170布置,以及装有芯片180的料盘170在检测完之后进行ng件剔除等分选作业;预处理系统用于将待检测的装有芯片180的料盘170上的芯片180 进行预定位和初步检测;检测系统用于将经过预定位和初步检测的芯片180进行精准检测以及精准的检测,以区分ng件和ok件,便于检测完的芯片180再次通过分选系统进行分选,直至获得料盘170上的芯片180均为ok件后,进入后续作业。

51.为了保持芯片180在检测作业时的操作一致性,可以提供加工作业的平台,上述分

选系统、预处理系统和检测系统分别设置在该平台上,该平台包括第一平台区域190、第二平台区域191 以及第三平台区域192。

52.具体的,上述的分选系统,包括设置在第一平台区域190上的第一横向架体110,以及相互平行设置的第一轨道101、第二轨道102、第三轨道103、第四轨道104和第五轨道105,其中第一横向架体110架设在第一轨道101、第二轨道102、第三轨道103、第四轨道104和第五轨道105 上,且第一横向架体110的长度延伸方向与第一轨道101的长度延伸方向垂直设置。

53.第一横向架体110的两侧设有第一转运轨道111与第二转运轨道113,即为,所述第一转运轨道111与所述第二转运轨道113均与所述第一轨道101垂直设置,且第一轨道101、第二轨道 102、第三轨道103、第四轨道104和第五轨道105的两端分别延伸至所述第一横向架体110的第一转运轨道111侧以及第二转运轨道113侧。

54.所述第一转运轨道111上设有第一转运机构112,所述第一转运机构112包括一组位移组件 130和一组芯片抓取组件131,位移组件130与第一转运轨道111相互配合,并在位移组件130 的驱动下,第一转运机构112整体在第一转运轨道111上沿第一转运轨道111的长度方向进行移动,且通过位移组件130使第一转运机构112在对应需要作业的第一轨道101、第二轨道102、第三轨道103、第四轨道104或第五轨道105上方停留,并通过芯片抓取组件131对第一轨道 101、第二轨道102、第三轨道103、第四轨道104或第五轨道105上料盘170内的芯片180进行抓取移动操作。

55.值得说明的是,该位移组件130可以采用驱动电机,并在该驱动电机上的输出轴上设置有齿轮,第一转运轨道111上设有与该齿轮啮合的一排凸齿,伴随齿轮的正反转,以使位移组件130 连同第一转运机构112在第一转运轨道111上移动,或者将位移组件130布置为其他的结构形式,已用于驱动第一转运机构112在第一转运轨道111上移动,并可以停留在对应的抓取位置上,需要说明的是,本技术中可以设置多个不同规格的位移组件130,并将不同规格的位移组件130装设在不同的轨道或者操作位置,以实现位移操作,且其他位移组件130不再次作展开说明。

56.该芯片抓取组件131可以包括吸盘132,吸盘132的两端之间相连通设置,并在吸盘132的一端装设抽真空的活塞133,吸盘132的另一端设有缓冲件134,当芯片抓取组件131移动到芯片180上,吸盘132一端的活塞133工作,并吸盘132内部吸真空,此时位于缓冲件134下部的芯片180连同空气朝向吸盘132方向移动,直至吸盘132与缓冲件134接触,从而完成芯片180 的抓取动作,当芯片抓取组件131连同芯片180一起移动到目标位置后,用于真空吸附用的活塞 133停止工作,芯片180与缓冲件134分离,完成芯片180的放置动作。

57.值得说明的是,在吸盘132的一端装设缓冲件134,可以有效避免芯片180与需要发生形变的软质吸嘴之间发生接触,进而防止吸嘴污染芯片180表面,具体的,该缓冲件134可以采用聚醚醚酮(peek)材料,该材料制成的缓冲件134具有机械强度高、耐高温、耐冲击、阻燃、耐酸碱、耐水解、耐磨、耐疲劳、耐辐照及良好的电性能。

58.相对应的,在所述第二转运轨道113上设有第二转运机构114,所述第二转运机构114也包括一组位移组件130和一组料盘抓取组件135,位移组件130与第二转运轨道113相互配合,并在位移组件130的驱动下,第二转运机构114整体在第二转运轨道113上沿第二转运轨道113的长度方向进行移动,且通过位移组件130使第二转运机构114在对应需要作业

的第一轨道101、第二轨道102、第三轨道103、第四轨道104或第五轨道105上方停留,并通过料盘抓取组件135 对第一轨道101、第二轨道102、第三轨道103、第四轨道104或第五轨道105上的料盘170进行抓取移动操作。

59.在上述第一轨道101、第二轨道102、第三轨道103、第四轨道104和第五轨道105上,均设有用于承载料盘170移动的位移组件130,该位移组件130可以设置为上述驱动电机的结构形式,也可以设置为其他驱动装置,如气缸或直线驱动器,此处不作进一步展开说明,在位移组件130 的驱动作用下,根据作业进度,使第一轨道101、第二轨道102、第三轨道103、第四轨道104和第五轨道105上的料盘170停留在指定的作业位置,提高整体作业效率。

60.由于料盘170跟随位移组件130一起移动,并且在料盘170上承载有芯片180时,需要保持料盘170的平稳移动,在每个承载料盘170移动的位移组件130上设置夹爪145,已通过夹爪145 在料盘170移动过程中固定料盘170保持稳定,并在抓夹释放后,料盘170可以不受约束的与位移组件130分离。

61.具体的,所述夹爪145包括两个第一夹板146、两个第二夹板147、驱动齿轮148和夹紧电机149,所述夹紧电机149的输出轴连接驱动齿轮148,两个第一夹板146分别与所述驱动齿轮148 啮合,并在驱动齿轮148的旋转作用下,驱动两个第一夹板146相互靠近或者远离,两个所述第一夹板146的一端分别延伸至所述料盘170两个相对的侧面,两个第二夹板147分别与所述驱动齿轮148啮合,并在驱动齿轮148的旋转作用下,驱动两个第二夹板147相互靠近或者远离,两个所述第二夹板147的一端分别延伸至所述料盘170另外两个相对的侧面。

62.所述第一夹板146与所述第二夹板147垂直设置,且为了使得料盘170与位移组件130之间的空间合理布置,驱动齿轮148可以设置为包括多个啮合的齿轮,多个啮合齿轮的组合可以有效的传递夹紧电机149的输出动力,还能通过合理布置保持第一夹板146与第二夹板147同时移动,实现夹紧料盘170时,可以两个第一夹板146和两个第二夹板147同时移动,直至料盘170的四个侧面被稳定夹持。

63.第一轨道101用于装载空置的料盘170,并在第二转运机构114的驱动作用下,将第一轨道101 上空置的料盘170搬运至第二轨道102和第四轨道104上。

64.第三轨道103用于装载装有芯片180的料盘170,并在第三轨道103上的位移组件130的驱动下,装有芯片180的料盘170移动到检测位置进行检测作业。

65.第四轨道104相平行的设置在第三轨道103的一侧,由第一轨道101上转运至第四轨道104 上的空置料盘170用于依次装载检测之后芯片180,在第四轨道104上的位移组件130的驱动下,将装有检测之后芯片180的料盘170移动至第一转运机构112的移动路径下部。

66.当空置的料盘170在第二转运机构114上料盘抓取组件135的操作下,下放到第二轨道102 上,并在第二轨道102上的位移组件130的驱动下,移动到第一转运机构112的运动路径下方,此时,位于第一转运机构112移动路径下部的装有检测之后芯片180的料盘170上存在一部分ng 件和一部分ok件,其中,ng件被第一转运机构112的芯片抓取组件131抓取,并跟随第一转运机构112的位移组件130一起移动至第二轨道102上的空置料盘170上,以实现检测后的芯片 180被逐个剔除到空置料盘170上,并当第二轨道102上的空置料盘170内装填满ng件后,循环采用一个新的空置料盘170进行装填,以便于ng件的后续处理。

67.第五轨道105上用于通过第三转运机构122放置第四轨道104上被剔除ng件之后的料盘170,该料盘170上只剩下ok件,且,位移至第五轨道105上的料盘170中的ok件用于填补下一个位于第四轨道104上并被剔除ng件之后的料盘170中空缺的芯片180位置,以达到在后续料盘 170上的芯片180中被剔除ng件后,可以用ok件进行填补,以在第五轨道105上获得整盘ok 件的料盘170,并便于后续作业。

68.值得说明的是,为了便于第四轨道104上被剔除ng件之后的料盘170整体移动到第五轨道 105上,第二转运机构114还包括料盘抓取组件135,该料盘抓取组件135可将料盘170整体固定升起后,在第二转运机构114上的位移组件130的作用下,实现料盘170整体的移动操作。

69.具体的,该料盘抓取组件135包括两块夹板136,两块所述夹板136之间设有推拉部件137,所述推拉部件137用于驱动两块所述夹板136相互靠近或者远离,且当两个夹板136延伸至料盘 170的两侧,并在推拉部件137的驱动下相互靠近,直至夹持在料盘170的两侧,已完成对料盘170 整体的夹取动作,两块夹板136在推拉部件137的驱动下相互分离,直至两块夹板136之间的间距大于料盘170的宽度时,料盘170与该料盘抓取组件135分离。

70.值得说明的是,该推拉部件137可以采用气缸或者直线驱动器,并可以通过参数预设,调节推拉部件137的最大行程与料盘170的宽度进行适配,进而在抓取料盘170时,能获得更高的效率。

71.为了在操作时,减少误操作,避免结构之间出现相互干涉,在料盘抓取组件135和芯片抓取组件131上设置纵向升降装置138,并通过纵向升降装置138驱动料盘抓取组件135和芯片抓取组件131可以进行升降操作。

72.具体的,也就是当空置料盘170或者装载有芯片180的料盘170放置移动到料盘抓取组件135 和芯片抓取组件131下部,或者料盘抓取组件135和芯片抓取组件131移动到芯片180上部或者料盘170上部时,通过纵向升降装置138驱动料盘抓取组件135或芯片抓取组件131朝向料盘170 或者芯片180移动,直至料盘抓取组件135抓取料盘170,以及芯片抓取组件131抓取芯片180,并在料盘抓取组件135和芯片抓取组件131不对料盘170和芯片180进行操作时,料盘抓取组件 135和芯片抓取组件131可以在纵向升降装置138的驱动下朝远离料盘170的方向移动,以便于料盘170和芯片180可以不被料盘抓取组件135或芯片抓取组件131阻碍,提高料盘170移动过程中的顺畅性。

73.上述纵向升降装置138可以设置为直线驱动器、丝杆或者气缸,以用于驱动料盘抓取组件135 和芯片抓取组件131可以沿直线往复运动,需要说明的是,本技术中可以设置多个不同规格的纵向升降装置138,并将不同规格的纵向升降装置138装设在不同的轨道或者操作位置,以实现驱动发生纵向升降位移的目的,且其他纵向升降装置138不再次作展开说明。

74.在实际操作过程中,分选系统的处理过程包括:

75.1、准备两个空置料盘170,放置在第一轨道101上,两个空置料盘170逐个通过第一轨道101 上的位移组件130移动至第一横向架体110上的第二转运机构114的移动路径下方。

76.2、通过第二转运机构114的料盘抓取组件135将一个空置料盘170抓取后,在第二转运机构114的位移组件130的驱动下沿第二转运轨道113上移动,直至空置料盘170移动到

第二轨道 102上方,再次通过第二转运机构114的料盘抓取组件135将该空置料盘170下放到第二轨道102 上,并在第二轨道102的位移组件130驱动下,该空置料盘170移动到第一转运机构112的移动路径下方,以用于承接ng件。

77.3、通过第二转运机构114的料盘抓取组件135将另一个空置料盘170抓取后,在第二转运机构114的位移组件130的驱动下沿第二转运轨道113上移动,直至该空置料盘170移动到第四轨道104上方,再次通过第二转运机构114的料盘抓取组件135将该空置料盘170下放到第四轨道104上,并在第二轨道102的位移组件130驱动下,该空置料盘170移动到用于承接检测后的芯片180的工位处。

78.4、准备装有芯片180的料盘170到第三轨道103上,并通过第三轨道103上的位移组件130 将装有芯片180的料盘170输送到芯片180检测工位进行检测。

79.5、检测后的芯片180逐个放置到第四轨道104上的空置料盘170中,通过第四轨道104上的位移组件130将装有检测后芯片180的料盘170输送至第二转运机构114的移动路径下方。

80.6、通过第二转运机构114的料盘抓取组件135将装有检测后芯片180的料盘170整体抓取,并在第二转运机构114的位移组件130的驱动下,直至该料盘170位于第五轨道105上方,再通过操作第二转运机构114的料盘抓取组件135将该料盘170下放到第五轨道105上,接着通过第五轨道105上的位移组件130将该料盘170移动到第一转运机构112的移动路径下方。

81.7、通过第一转运机构112的芯片抓取组件131,根据第五轨道105上料盘170的芯片180检测结果,吸取ng件,结合第一转运机构112的位移组件130驱动下,移动并放置到第二轨道102 上的空置料盘170上。

82.8、当第二个装有芯片180的料盘170由第三轨道103进入芯片180检测工位进行检测,且检测后的芯片180逐个放置到第四轨道104上的空置料盘170中,通过第四轨道104上的位移组件130将装有检测后芯片180的料盘170输送至第一转运机构112的移动路径下方。

83.9、重复上述7的操作,然后通过第一转运机构112的芯片抓取组件131,抓取第五轨道105 上料盘170中的ok件,结合第一转运机构112的位移组件130驱动下,将该ok件移动到第四轨道104上的料盘170中因剔除ng件所空出的芯片180位置上,直至第四轨道104上的料盘170 中全是ok件。

84.需要强调的是,上述处理过程不具有唯一的先后操作顺序,在不影响操作逻辑的前提下,可以将上述处理过程进行一定程度的先后顺序调换,且其他不同的处理顺序,不再作逐个列举和展开。

85.需要注意的是,当第五轨道105上的料盘170中ok件全部被用作后续料盘170中ng件剔除后的补充,也就是第五轨道105上的料盘170中没有芯片180时,该料盘170可以在第一转运机构112的作业间隙,被移动到第一轨道101上,作为新的空置料盘170进行循环使用。

86.值得说明的是,当空置料盘170放置在第一轨道101上时,为了便于操作,可以将第一轨道 101、第二轨道102、第三轨道103、第四轨道104和第五轨道105的一端平齐布置,且第一轨道 101、第二轨道102、第三轨道103、第四轨道104和第五轨道105远离芯片180检测工位的一端作为操作端,以便于操作人员和作业机械进行操作。

87.同时,为了提高多个料盘170的一次堆放且逐个进行输送,在第一轨道101、第二轨道102、第三轨道103、第四轨道104和第五轨道105的操作端一侧,各设有放盘机构140,该放盘机构140 包括:限位板141、顶升杆142和承托部件143,所述限位板141装设在所述操作端的边沿,以用于作为料盘170摆放位置的基准参照,为了保持料盘170可以摆放到设定位置,直接将料盘170 的一端顶在限位板141上,即可完成料盘170位置的对齐,顶升杆142活动装设在轨道底部,且顶升杆142的一端延伸至料盘170下,顶升杆142的另一端装设有推拉部件137,在该推拉部件137 的驱动下,顶升杆142上升或者下降,进而承托料盘170上下移动,且为了提高顶升杆142对料盘170顶升过程的稳定性,将顶升杆142设置为四个,并分布在料盘170的底部四角的位置,承托部件143设有至少两个,并均匀设在料盘170的两侧,承托部件143具有伸缩端144,料盘170 底部具有承托槽171,以用于容置该伸缩端144,当所述承托部件143工作时,驱动所述伸缩端144 靠近料盘170或者远离料盘170移动,直至伸缩端144延伸至承托槽171内,两个伸缩端144在料盘170的两侧下部承托住料盘170,该承托部件143可以设为气缸或直线驱动器。

88.该放盘机构140在实际使用过程中,如第一轨道101上可以一次性放置多个空置料盘170,以及第三轨道103上可以一次放置多个装有芯片180的料盘170,此处以第三轨道103上放置多个装有芯片180的料盘170进行具体说明:第三轨道103上放有多个装有芯片180的料盘170,且多个料盘170堆叠放置,此时需要将其中一个料盘170经由第一轨道101输送至芯片180检测位,先通过操作推拉部件137带动顶升杆142上升,直至由下至上的第二个料盘170位于承托部件143所在的水平面之上,且由下至上的第一个料盘170位于承托部件143所在的水平面之下,然后驱动承托部件143,并使多个伸缩端144延伸到由下至上的第二个料盘170上的承托槽171 内,然后再次通过操作推拉部件137带动顶升杆142下降,进而使得由下至上的第一个料盘170 位于轨道上,并通过轨道移动到检测位置,由下至上的第一个料盘170被取走之后,需要下放由下至上的第二个料盘170时,重复上述操作过程即可,相应的在其他轨道上堆放多个料盘170时,操作方式和原理相同,此处不再重复对每个轨道上的料盘170操作方式进行逐一说明。

89.具体的,上述的预处理系统,包括第一横向架体110和设置在第二平台区域191上的第二横向架体120,第一横向架体110与第二横向架体120平行设置,且第一横向架体110为前述架设在第一轨道101、第二轨道102、第三轨道103、第四轨道104和第五轨道105上的第一横向架体 110,第二横向架体120位于靠近第一横向架体110上的第二转运轨道113的一侧。

90.在所述第一横向架体110的第二转运机构114上还设有第一检测组件115和第二检测组件116,且第一检测组件115与第二检测组件116跟随所述第二转运机构114同步运动。

91.料盘抓取组件135设有两组,并分别设置在所述第一检测组件115和第二检测组件116的两侧,以使料盘抓取组件135无需跨越所述第一检测组件115和第二检测组件116,就可以完成在第一检测组件115和第二检测组件116的两侧进行料盘170抓取移动作业。

92.第一检测组件115用于从料盘170上方进行拍摄,当料盘170上装有芯片180并移动到第二转运机构114的移动路径下部之后,第一检测组件115移动到料盘170上,受限于镜头视场范围的限制,设置第一检测组件115具备较大的视场范围,单次拍摄的图像中可以包括更多的芯片 180,以使第一检测组件115拍摄的芯片180信息可以进行初步分析,进而可以

得到料盘170上芯片180每行每列的数量、是否存在空位未放置芯片180的情况,以及利用该信息对第二检测组件116的拍摄路径进行规划。

93.第二检测组件116同样用于从料盘170上方进行拍摄,不同的是,当料盘170上装有芯片180 并移动到第二转运机构114的移动路径下部之后,第二检测组件116移动到料盘170上,并按第一检测组件115依据所获取的芯片180信息规划的第二检测组件116移动路径进行逐个拍摄,进而通过第二检测组件116每次拍摄出芯片180更清楚的图像,同时避免了第二检测组件116对空位进行拍摄,降低检测数据输出的偏差,还避免了不必要的拍摄操作以及获得更短的移动路径,提高整体检测操作效率。

94.具体进行芯片180的预处理过程中,准备装有芯片180的料盘170放置到第三轨道103上,并通过第三轨道103上的位移组件130将装有芯片180的料盘170输送到芯片180检测工位进行检测。

95.当装有芯片180的料盘170移动到第二转运机构114的移动路径下方后,停止向前继续移动,通过第二转运机构114的位移组件130将第一检测组件115移动到装有芯片180的料盘170上,并通过第一检测组件115对料盘170上进行拍摄,并对该拍摄范围内的芯片180进行初步定位。

96.需要说明的是,可以将料盘170装载芯片180的区域分为三个一级区域172,并将放置有芯片180的平板放在该一级区域172内,由于芯片180的大小规格不一致,可以通过三个一级区域 172内的平板作为标准规格参考,将不同规格的芯片180以不同的密度放置在该平板上,进而使得料盘170和平板可以采用通用且相对固定的尺寸,进而通过芯片180的在平板上的摆放密度合理适应芯片180的不同规格,然而,由于芯片180的大小规格不同,那么芯片180在后续检测过程中的抓取、检测等作业操作就需要进行重新定位,以确保待检测的芯片180可以被准确抓取,且进行有效的检测,在该第一检测组件115对料盘170上的一级区域172进行拍摄定位后,以获得该一级区域172内芯片180的数量信息。

97.接着,伴随第二转运机构114的位移组件130持续工作,第一检测组件115从装有芯片180 的料盘170上移走,已提供第二检测组件116移动所需的空间,然后第二检测组件116移动到装有芯片180的料盘170上,并通过第二检测组件116再次对料盘170上的芯片180进行检测。

98.需要说明的是,与第一检测组件115不同的是,当第二检测组件116移动到装有芯片180的料盘170上时,该第二检测组件116先检测料盘170上第一行芯片180,并沿第一行芯片180的排布进行逐个拍摄芯片180,此时为了便于说明,将第三轨道103的长度延伸方向作为料盘170 的长度方向,同时也是料盘170上装载的芯片180的列方向,也就是此时停止的料盘170被第二检测组件116以一行为单位,进行芯片180图像拍摄,且第二检测组件116每次检测一个芯片180 后,第二转运机构114根据第一检测机构获取的两个相邻芯片180之间的距离信息移动相对应的距离,第二检测组件116跟随第二转运机构114一起移动到下一个待拍摄的芯片180上方,进行拍摄作业。

99.当第二检测组件116以行为单位,拍摄完料盘170上第一行芯片180后,装有芯片180的料盘170通过第三轨道103上的位移组件130朝向检测位移动一行芯片180的距离,该距离可以根据第一检测机构获取的两行相邻芯片180之间的距离信息进行调整,以使料盘170上第二行的芯片180位于第二检测组件116的移动路径下部,同时再次通过第二转运机

构114的位移组件130 驱动第二检测组件116对料盘170上第二行芯片180进行拍摄,并在第二行芯片180被第二检测组件116拍摄之后,重复上述操作,直至该料盘170上的芯片180被拍摄完毕。

100.为了提高第二检测组件116的拍摄效率,降低第二转运机构114的位移组件130的工作频率,当第二检测组件116以第一方向拍摄完料盘170上第一行芯片180之后,通过第二转运机构114 的位移组件130在以与第一方向相反的方向复位的过程中,就通过第三轨道103上的位移组件130 将装有芯片180的料盘170递进移动一行芯片180的距离,以控制第二检测组件116在以与第一方向相反的方向复位的过程中可以进行对料盘170上第二行芯片180的拍摄,提高检测效率,有效的利用第二检测组件116每次移动的路径,合理规划拍摄作业节拍。

101.与第一横向架体110平行设置的第二横向架体120,该第二横向架体120的一侧设有第三转运轨道121,且第三转运轨道121与第一转运轨道111平行设置,且第三转运轨道121设置在第二横向架体120靠近第二转运轨道113的一侧。

102.第三转运轨道121上设有第三转运机构122,所述第三转运机构122包括一组位移组件130 和一组芯片抓取组件131,位移组件130与第三转运轨道121相互配合,并在位移组件130的驱动下,第三转运机构122整体在第三转运轨道121上沿第三转运轨道121的长度方向进行移动。

103.需要说明到是,芯片180具有五个待检测面,分别是第一检测面181、第二检测面182、第三检测面183、第四检测面184和第五检测面185,当芯片180摆放到第三轨道103上的料盘170 内之后,芯片180上的第一检测面181和第四检测面184背向第三轨道103,第三检测面183和第五检测面185朝向第三轨道103,第二检测面182为夹层面。

104.在第三转运轨道121下设置有第一背检机构123,第一背检机构123位于第三转运轨道121 下并朝向芯片180底面进行拍摄,也就是对芯片180上的第三检测面183和第四检测面184进行拍摄,在实际作业过程中,芯片180在第三轨道103上的料盘170中,被移动到第三转运轨道121 下部,并在第三转运机构122上的芯片抓取组件131的抓取后,跟随第三转运机构122移动到第一背检机构123上部,值得说明的是,第一背检机构123的设置位置可以确保处于被抓取的芯片 180下方,进而可以实现在不翻转芯片180的前提下,直接进行拍摄,以获得第三检测面183和第五检测面185的图像,进一步提高作业效率。

105.经由第二检测组件116逐行检测后的芯片180,跟随该料盘170移动到第三转运机构122的移动路径下,以用于第三转运机构122的芯片抓取组件131将芯片180抓取后,进行提升与料盘 170分离,通过第三转运机构122的位移组件130驱动下,使得该芯片180被移动到第一背检机构123上,在芯片180不与第三转运机构122的芯片抓取组件131分离的前提下,完成芯片180 的背面检测,并在检测完之后,通过第三转运机构122的位移组件130和芯片抓取组件131配合将经过第一背检机构123检测后的芯片180放回到料盘170上。

106.值得说明的是,由于料盘170上的芯片180不是单一尺寸规格的,那么在料盘170上进行芯片180抓取的操作时,需要根据芯片180每行的排列情况进行合理的调整,以使在更换待检测芯片180的规格后,可以通过相对应的调整,提高操作精准度以及检测的有效性。

107.为了使芯片抓取组件131具有灵活适应性的同时,还具有高效搬运的作业能力,该芯片抓取组件131在包括吸盘132、活塞133和缓冲件134的基础上,还包括第一调距装置,其

中一个吸盘132、一个活塞133和一个缓冲件134作为一组,设置多组,以实现多个吸盘132可以一次抓取多个芯片180,提高效率,但由于芯片180的大小不同,芯片180排布在料盘170上的密度不同,那么就需要针对不同的芯片180摆放状况进行吸盘132间距的调节,此时通过该第一调距装置实现多个吸盘132之间距离的调节,以适应不同芯片180规格的处理过程中,每个吸盘132都可以进行精准的抓取芯片180,提高第一背检机构123的检测效率。

108.所述吸盘132、活塞133和缓冲件134的结构、连接关系不再重复展开说明。

109.第一调距装置包括第一电机151和第一螺杆152,第一螺杆152与第一电机151的输出轴连接,并在第一电机151的驱动下旋转,第一螺杆152上通过螺纹连接的滑块153固定有两个吸盘 132,当第一螺杆152旋转时,两个吸盘132在第一螺杆152上相互靠近移动或者相互远离移动,进而实现两个吸盘132之间距离的调整。

110.为了进一步提高芯片180的吸取效率,该芯片抓取组件131还包括第二调距装置,第二调距装置包括第二电机154和第二螺杆155,第二螺杆155与第二电机154的输出轴连接,并在第二电机154的驱动下旋转,第二螺杆155上通过螺纹连接的滑块153固定有两个吸盘132,当第二螺杆155旋转时,两个吸盘132在第二螺杆155上相互靠近移动或者相互远离移动,进而实现两个吸盘132之间距离的调整。

111.在第一螺杆152上移动的两个吸盘132之间设有固定的吸盘132,当第一螺杆152旋转时,在第一螺杆152上移动的两个吸盘132与固定的吸盘132之间的距离始终保持相同,以满足相邻芯片180之间预设的相同间隙。

112.另外,在第二螺杆155上移动的两个吸盘132设置在相对第一螺杆152固定设置的吸盘132 的两侧,当第二螺杆155旋转时,在第二螺杆155上移动的两个吸盘132与固定的吸盘132之间的距离始终保持相同,以满足相邻芯片180之间预设的相同间隙。

113.具体操作时,根据料盘170的宽度和芯片180的规格范围,料盘170上一行芯片180的数量最多为十个,为了平衡操作效率和部件布置空间,可以将吸盘132设置为五个,也就是做多操作两次就可以将一行芯片180抓取完毕,下面进行料盘170上一行设置有十个芯片180进行举例说明。

114.该芯片抓取组件131包括第一螺杆152上的两个吸盘132、第二螺杆155上的吸盘132和第一螺杆152上两个吸盘132之间固定设置的吸盘132,即为,该芯片抓取组件131包含五个吸盘 132,且在第一螺杆152和第二螺杆155的驱动下,确保相邻的吸盘132之间具有相同的距离,进而实现在芯片180摆放位置不同的前提下,通过第一电机151驱动第一螺杆152、第二电机154 驱动第二螺杆155实现吸盘132分别对应的悬停在芯片180上方。

115.此时在五个吸盘132的工作下,五个芯片180被吸附,且该五个芯片180相对于料盘170上含一行十个的芯片180来说,是间隔吸取的,并通过第三转运机构122的位移组件130驱动下,完成第一背检机构123进行逐个芯片180的检查,也就是说,料盘170上该行中剩下的五个芯片 180等待五个吸盘132放回已检测的芯片180后,再次被五个吸盘132以上述过程进行检测,进而完成一行上芯片180背部检测。

116.经过背部检测后的芯片180被放回到料盘170中,需要说明的是,此时,当第一背检机构123 将料盘170上装载的芯片180以行为单位,检测识别完之后,装有芯片180的料盘170通过第三轨道103上的位移组件130移动一行芯片180的距离,该距离是通过第一检测组件115的检测信息为参考设定,以使料盘170上第二行的芯片180位于第三转运轨道121下,

同时再次通过第三转运机构122的位移组件130驱动第三转运机构122上的芯片抓取组件131对料盘170上第二行芯片180进行检测,并在第二行芯片180被第一背检机构123检测之后,重复上述操作,以使该料盘170上的芯片180被逐行检测完毕,进而达到料盘170上转载的芯片180依次经过第一背检机构123的检测。

117.由于装有芯片180的料盘170依次被放置到第三轨道103上进行检测,即为第三转运轨道121 上的芯片抓取组件131需要对多个料盘170上的芯片180进行逐个抓取作业,为了避免吸盘132 或者缓冲件134与不同芯片180接触过程中出现的脏污导致芯片180被弄脏而影响芯片180检测结果准确性,可以在第三轨道103下方设置清洁装置160。

118.当芯片抓取组件131将第三轨道103上料盘170内的所有芯片180分别经过第一背检机构123 检测之后,通过第三转运轨道121上位移组件130的驱动,将第三转运轨道121上芯片抓取组件 131的多个吸盘132或者缓冲件134移动到清洁装置160上,进行清洁。

119.具体的,该清洁装置160包括:清洁液仓161、出液机构162和清洁布163,所述清洁液仓161 内部中空设置,且所述清洁液仓161侧壁上设有用于添加清洁液的添加口164,出液机构162设于所述清洁液仓161底部,且所述出液机构162包括压缩空气输出装置,所述压缩空气输出装置的输出端相连通的延伸至所述清洁液仓161内部,所述清洁液仓161顶部设有出液口,所述出液口上覆盖有清洁布163。

120.当所述清洁液仓161内部添加有清洁液之后,压缩空气输出装置工作,并由输出端输出压缩空气,压缩空气进入清洁液仓161,并压迫清洁液舱内部的清洁剂由出液口喷出,并浸润清洁布163,此时通过第三转运轨道121上的芯片抓取组件131沿第三转运轨道121移动到清洁装置160上部,并驱动吸盘132和缓冲件134下降并接触该清洁布163,以使清洁布163上吸附的清洁液接触吸盘132和缓冲件134完成清洁作业,保持吸盘132和缓冲件134在下一个作业周期内的洁净程度,清洁的频率可以根据芯片180作业的效率进行合理设置,达到洁净度满足要求的前提下,降低清洁次数,避免清洁作业影响作业效率。

121.所述清洁装置160还包括流量控制装置,所述流量控制装置设在所述压缩空气输出装置的输出端上,以调节压缩空气输出装置的输出端内压缩空气的喷出流量,具体的可以将流程控制装置设置为阀体,并通过调节阀体的流量大小,控制通入清洁液仓161内压缩空气的流量,进而降低压缩空气输出装置的控制要求。

122.所述清洁装置160还包括液位控制装置,设置在所述清洁液仓161内部,并检测清洁液仓161 内部清洁液的液面高度,进而实现更精准的添加操作,避免清洁液用完后,没有及时补充,具体的可以将液位控制装置设置为液位计或液体传感器,并设置声光报警器与液位控制装置电连接,实现提醒目的。

123.所述清洁装置160还包括回流机构,由于清洁布163上能够吸附的清洁液量有限,当清洁布 163上已经存在一定清洁液,或者清洁液每次喷出的后并没有被清洁布163完全吸收,那么在清洁布163的周围就存在清洁液外溢,为了避免清洁液不可控的溢流,在清洁液仓161上设置回流机构,以收集多余的清洁液,具体的,回流机构包括回流盘165,所述回流盘165设在清洁液仓161 上,且所述回流盘165的一侧开口延伸至所述清洁布163下,另一侧开口用于延伸至清洁液回收部内,形成对清洁布163处多余的清洁液进行收集和引导,直至多余清洁液汇集到清洁液回收部内,通过循环使用,降低作业成本。

124.装有芯片180的料盘170经过上述预处理系统后,在第三轨道103上移动到后续工

位进行检测。

125.具体的,上述检测系统,包括设置在第三平台区域192上的第一转盘检测区域,该第一转盘检测区域内包括检测转盘200、下料机构210、第三检测组件221、第四检测组件222和第五检测组件223。

126.所述检测系统还包括设在所述第二横向架体120上的第四转运轨道124,所述第四转运轨道 124上设有第四转运机构125,所述第四转运机构125包括位移组件130和芯片抓取组件131,所述位移组件130与所述第四转运轨道124相互配合,并在位移组件130的驱动下,所述第四转运机构125整体在第四轨道104上沿第四转运轨道124的长度方向进行移动,且通过位移组件130 使第四转运机构125可以在需要作业的第三轨道103上方停留,并通过芯片抓取组件131对第三轨道103上料盘170中的芯片180进行抓取操作。

127.所述第四转运轨道124设在所述第二横向架体120远离所述第三转运轨道121的一侧。

128.所述检测转盘200装设在所述第三轨道103一侧,且所述检测转盘200上设有转动组件,所述转动组件固定设在所述第三平台区域192上,并用于驱动所述检测转盘200旋转。

129.所述检测转盘200上设有至少五个检测盘201,每个检测盘201用于放置一个芯片180,伴随检测转盘200的转动,检测盘201内的芯片180跟随检测转盘200一起转动,当检测转盘200 停止转动时,其中一个检测盘201位于上料位,一个检测盘201位于下料位,另外三个检测盘201 分别用于与所述第三检测组件221、所述第四检测组件222和所述第五检测组件223相对应。

130.当设置五个检测盘201时,五个所述检测盘201沿所述检测转盘200的转动轴线周向均匀分布在所述检测转盘200上,也就是每两个相邻的检测盘201在所述检测转盘200上所对应的圆心角相同,也就是说,只要有一个检测盘201位于上料位,就会有一个检测盘201对应的位于下料位,同时有三个检测盘201分别与所述第三检测组件221、所述第四检测组件222和所述第五检测组件223相对应,在控制检测转盘200转动时,保持检测转盘200每次转动的角度与两个相邻的检测盘201在所述检测转盘200上所对应的圆心角相同,就可以保持检测转盘200进行五次转动后,就有一个芯片180经过上料位、三个检测组件和下料位,并伴随检测转盘200的持续转动,每个芯片180被放置到上料位上的检测盘201中以后,都会经过所述第三检测组件221、所述第四检测组件222和所述第五检测组件223的检测之后,移动到下料位,直至所有的芯片180都检测完毕。

131.第三检测组件221固定设在所述第三平台区域192上,且用于对转动至第三检测组件221下方的芯片180进行拍摄,并通过拍摄的芯片180图像进行芯片180缺陷判断,第三检测组件221 采用暗场光源对芯片180进行检测,也就是通过暗场光源对芯片180打白或者打亮,芯片180的背景打黑或者打暗,在该光源条件下,进行芯片180拍摄,并分析该图像展示的芯片180缺陷。

132.第四检测组件222固定设在所述第三平台区域192上,且用于对转动至第三检测组件221下方的芯片180进行拍摄,并通过拍摄的芯片180图像进行芯片180缺陷判断,第三检测组件221 可以通过预先设置好的焦段对芯片180的第二检测面182进行拍摄,并分析该图像展示的芯片180 缺陷。

133.第五检测组件223固定设在所述第三平台区域192上,且用于对转动至第五检测组

件223下方的芯片180进行拍摄,并通过拍摄的芯片180图像进行芯片180缺陷判断,第五检测组件223 采用亮场光源对芯片180进行检测,也就是通过亮场光源对芯片180打黑或者打暗,芯片180的背景打白或者打亮,在该光源条件下,进行芯片180拍摄,并分析该图像展示的芯片180缺陷。

134.在所述芯片抓取组件131抓取芯片180后,位移组件130驱动下,芯片抓取组件131抓取芯片180移动至上料位上方,芯片抓取组件131将芯片180释放到检测转盘200上的检测盘201中,并在检测转盘200旋转一个单位角度之后,该芯片180移动到第三检测组件221下,检测转盘200 旋转的同时,芯片抓取组件131配合位移组件130再次抓取第三轨道103上料盘170中的一个芯片180,并在检测转盘200停止旋转之后,将芯片180再次下放到上料位处的检测盘201中,并持续重复上述操作,完成料盘170内芯片180的逐个步进式检测。

135.所述下料机构210固定在所述第三平台区域192上,所述下料机构210包括转动臂211和芯片抓取组件131,所述芯片抓取组件131固定在所述转动臂211一端,所述转动臂211的另一端相对于所述第三平台区域192可转动设置,且所述转动臂211带动芯片抓取组件131转动的过程,该芯片抓取组件131可以移动到下料位的上方以及第四轨道104上方,具体设置时,所述转动臂 211的转动动力来源可以是步进电机或其它动力驱动件,以驱动转动部往复移动,进而带动芯片抓取组件131在第三轨道103上方以及第四轨道104上方往复运动。

136.转动臂211与芯片抓取组件131之间设有纵向升降装置138,在纵向升降装置138的驱动下,芯片抓取组件131可以沿垂直于所述第三平台区域192的方向往复移动,该纵向升降装置138的已在前述中具体说明,此处不再进一步表达。

137.当芯片180在检测转盘200上由上料位经过所述第三检测组件221、所述第四检测组件222 和所述第五检测组件223的检测后,移动至下料位之后,转动臂211带动芯片抓取组件131移动到下料位上方,在纵向升降装置138的驱动下,通过芯片抓取组件131移动到位于下料位的芯片 180上方,并在吸取芯片180之后,在转动臂211的旋转驱动下,抓取芯片180移动到第四轨道104 上的空置料盘170上,再次通过纵向升降装置138驱动芯片180抓取装置将检测后的芯片180下放到该空置料盘170上,完成芯片180的检测。

138.为了进一步适应生产节拍,可以在芯片180下放到空置料盘170上之后,控制转动臂211带动芯片抓取组件131移动到检测转盘200的下料位上方等待。

139.所述芯片抓取组件131上还设有校正组件,所述校正组件包括校正电机230,所述校正电机230 的输出轴与芯片抓取组件131连接,并用于驱动芯片抓取组件131旋转,由于料盘170上设置有多个一级区域172,且每个一级区域172内可以直接放置与一级区域172大小相适应的装载板,每个装载板上排列多个芯片180,且由于芯片180存在长边与短边在长度上的差距,为了统一芯片180摆放的方向,并使芯片180的长边和短边与检测组件视场的长边和短边适应,可以通过第四转运机构125上的芯片180抓取之间吸取芯片180之后,矫正组件驱动该芯片抓取组件131旋转,直至芯片180的长边和短边与检测组件视场的长边与端面方向一致。

140.且由于旋转对齐之后的芯片180需要放置在检测转盘200上检测盘201上,为了避免二次误差,可以预先将检测盘201的位置和角度调整至与检测组件视场的位置和方向一致,也就是当检测盘201位于第三检测组件221下部时,检测盘201以及该检测盘201内的芯

片180与第三检测组件221的拍摄视场一致,该芯片180居中置于第三检测组件221的拍摄视场中。

141.所述第三平台区域192上还设有第二背检机构240,所述第二背检机构240位于所述下料位与第三轨道103之间,当第三轨道103上芯片180被所述第四转运机构125的芯片抓取组件131 抓取之后,在位移组件130的驱动下,第四转运机构125在第四转运轨道124上朝向下料位移动的过程中,芯片180会经过所述第二背检机构240的上方,并在停留的过程中,第二背检机构240 位于第四轨道104下方朝向芯片180的底面进行拍摄,在实际作业过程中,芯片180在第三轨道 103上的料盘170中,被移动到第四转运轨道124下部,并在第四转运机构125上的芯片抓取组件131的抓取后,跟随第四转运机构125移动到第二背检机构240上部,第二背检机构240的设置位置可以确保处于被抓取的芯片180下方,进而可以实现在不翻转芯片180的前提下,直接进行拍摄,以获得此时芯片180的长边方向和短边方向,并可通过第二背检机构240拍摄的图像信息,分析该图像信息之后可以用于校正组件驱动芯片180转动至目标状态。

142.同时,第二背检机构240对芯片180进行背检拍摄之后,可以在第一背检机构123已经进行背检之后,再次进行第三检测面183和第五检测面185的图像比对,在判断芯片180长边方向与短边方向的同时,完成第二次背面缺陷筛选,提高检测精准度,同时,在第一背检机构123与第二背检机构240中的一个出现损坏时,另一个可以完成背检作业,提高整体检测过程的稳定性。

143.所述检测转盘200上还设有吸附定位组件,吸附定位组件包括吸附管251和真空发生器252,所述真空发生器252设在所述吸附管251的一端,并与所述吸附管251相连通,所述吸附管251 的数量于检测盘201的数量相同,所述吸附管251的另一端延伸至所述检测盘201上用于承载芯片180的端面上,并当检测盘201上放置芯片180后,所述真空发生器252工作,真空发生器252 利用正压气源产生负压,在吸附管251靠近芯片180的一端产生负压并将芯片180吸附在检测盘 201上,即便检测转盘200在转动的过程中存在一定程度的抖动,或者检测转盘200在开始转动以及停止转动的时候芯片180出现的惯性,芯片180依然可以被稳定的吸附在检测盘201的固定位置上,一方面保持芯片180始终在检测组件拍摄视场的最佳位置,另一方面防止芯片180脱出造成损坏,提高检测过程的稳定性,而且在保持芯片180与检测盘201相对稳定的位置关系下,检测转盘200的旋转速度可以具备更灵活的调整范围,可以依据加工节拍合理设置转速。

144.所述第三检测组件221、所述第四检测组件222和所述第五检测组件223与所述第三平台区域192之间分别设有调节组件260,所述调节组件260包括:第一调节部261、第二调节部262 和纵向升降装置138。

145.所述纵向升降装置138用于驱动所述第三检测组件221、所述第四检测组件222或所述第五检测组件223朝向或者远离所述第三平台区域192,进而实现在检测转盘200上芯片180时的聚焦调节目的。

146.由于待检测的芯片180大小尺寸无法保持统一化,在一定尺寸范围内的芯片180可以被所述第三检测组件221、所述第四检测组件222和所述第五检测组件223的视场范围所覆盖,也就是通过纵向升降装置138,调节所述第三检测组件221、所述第四检测组件222和所述第五检测组件223的纵向高度之后,可以覆盖芯片180并实现不缺失的检测拍摄,但是

如果待检测的芯片180 较大时,所述第三检测组件221、所述第四检测组件222和所述第五检测组件223就无法实现单次拍摄。

147.第一调节部261在所述第三平台区域192上的驱动路径与第二调节部262在所述第三平台区域192上的驱动路径垂直设置,进而形成第一调节部261与第二调节部262驱动所述第三检测组件221、所述第四检测组件222或所述第五检测组件223在第三平台区域192上移动,进而使得所述第三检测组件221、所述第四检测组件222或所述第五检测组件223可以对检测转盘200上芯片180进行区域拍摄,并将多附区域拍摄后的图像通过处理系统的拼接后,形成完整的拍摄图像,提高对不同规格芯片180检测的适用性。

148.所述第一调节部261和所述第二调节部262可以采用直线驱动器或气缸,以实现驱动所述第三检测组件221、所述第四检测组件222或所述第五检测组件223在所述第三平台区域192上进行直线往复运动。

149.在所述第三检测组件221、所述第四检测组件222和所述第五检测组件223对芯片180进行区域划分拍摄时,如将芯片180平均分为九个区域,并分别对九个区域拍摄后的图像进行拼接,以得到芯片180整个区域的拍摄图像,但是由于芯片180上大都没有固定的特征点,也就是说,以所述第五检测组件223为例,在对芯片180上的某一个区域进行拍摄以后,需要通过第一调节部261与第二调节部262将所述第五检测组件223的拍摄区域向芯片180上相邻的下一个区域移动的过程中,已经拍摄过的区域没有特征点或者边界进行参考,那么此时,就无法得知需要第一调节部261和第二调节部262驱动所述第五检测组件223产生的位移量,由于第一调节部261与第二调节部262均为机械传动部件,相较于第五检测组件223的光学精度来说,存在很大的相对误差,且通过提高机械进度适应光学精度需要较大的成本投入以及空间占用,为了解决该问题,所述调节组件260还包括分别与所述第一调节部261与所述第二调节部262相对应设置的光栅尺组件263。

150.所述光栅尺组件263包括扫码头264和光栅尺主体265,所述扫码头264夹设在所述光栅尺主体265上,并沿所述光栅尺的长度延伸方向移动,以所述第五检测组件223为例,当第一调节部261驱动第五检测组件223往复运动时,扫码头264与第五检测组件223连接并同步移动,扫码头264在光栅尺主体265上移动,并将直线位移通过光学信号转化为脉冲,进而得到第五检测组件223更精准的位移距离,进而根据该位移距离实现第五检测组件223移动过程中的参照,提高拍摄精度。

151.由于第三轨道103上架设的第二转运机构114上设有第一检测组件115和第二检测组件116,同时,在检测转盘200一侧设置第三检测组件221、第四检测组件222和第五检测组件223,相应的,第三检测组件221、第四检测组件222和第五检测组件223对芯片180检测的总时间大于第一检测组件115与第二检测组件116检测的总时间,也就是说,芯片180在第二转运机构114 处的检测速度是大于在检测转盘200上的检测速度,那么经过第一检测组件115与第二检测组件 116检测检测后的芯片180,会在检测转盘200前出现滞留现象,也就是存在较多的芯片180留存在第三轨道103上,存在一定安全隐患,而且还打断了检测转盘200上检测作业的进程。

152.为了提高整个检测系统在不同检测位置下检测节拍能保持更高的匹配程度,本检测系统还设置有第二组第一转盘检测区域以及第六轨道106、第七轨道107和第八轨道108。

153.所述第一转盘检测区域与第二组第一转盘检测区域对称设置,第二组第一转盘区

域中的检测转盘200、下料机构210、第三检测组件221、第四检测组件222和第五检测组件223的结构以及相对位置关系均与第一转盘检测区域采用相同布置。

154.所述第五轨道105一端延伸至第二组第一转盘检测区域内,当第三轨道103上填装有芯片180 的料盘170移动到第二横向架体120上第三转运轨道121下部时,通过第三转运机构122上的料盘抓取组件135将该料盘170抓取,并在第三转运机构122上的位移组件130驱动下,将该料盘170 移动至第五轨道105上部后被下放到第五轨道105上,并在第五轨道105上位移组件130的驱动下移动到第二组第一转盘监测区域内进行逐个芯片180检测。

155.所述第六轨道106与所述第四轨道104平行布置,第一轨道101用于装载空置的料盘170,并在第二转运机构114上料盘抓取组件135以及位移组件130的驱动下,将空置料盘170搬运到第三轨道103上,控制料盘170在第三轨道103上移动至第三转运轨道121下,并在第三转运机构122上料盘抓取组件135以及位移组件130的驱动下,将该控制料盘170搬运到第六轨道106 上,该料盘170在第六轨道106上位移组件130的驱动下,移动到第二组第一转盘检测区域内的下料机构210处,等待该区域内的下料机构210将芯片180逐个抓取到第六轨道106上的空置料盘170中。

156.当第六轨道106上料盘170中装载有已检测完的芯片180之后,在第六轨道106上的位移组件130的驱动下,将装有检测之后芯片180的料盘170移动至第一转运机构112的移动路径下部。

157.所述第七轨道107与第六轨道106平行布置,所述第七轨道107上放存放有从第一轨道101 上通过第二转运机构114搬运过去的空置料盘170,该空置料盘170在第七轨道107上的位移组件130的驱动下,移动到第一转运机构112的运动路径下方,此时,在第六轨道106上并位于第一转运机构112移动路径下部的装有检测之后芯片180的料盘170上存在一部分ng件和一部分 ok件,其中,ng件被第一转运机构112的芯片抓取组件131抓取,并跟随第一转运机构112的位移组件130一起移动至第七轨道107上的空置料盘170上,以实现检测后的芯片180被逐个剔除到空置料盘170上,并当第七轨道107上的空置料盘170内装填满ng件后,循环采用一个新的空置料盘170进行装填,以便于ng件的后续处理。

158.进一步的,可以在第二轨道102的一端以及第七轨道107一端分别设有放盘装置,当空置料盘170内装填满ng件后,通过放盘装置进行叠放,以便于叠放多个装填满ng件后的料盘170 后再进行集中处理,提高处理效率。

159.为了清楚的说明多个装填满ng件后的料盘170叠放过程,以第二轨道102一端的处理过程进行展开说明,当第二轨道102上具有一个料盘170装填满ng件后,第二轨道102上的位移组件130将该料盘170移动至放盘装置处,直至料盘170一侧接触到限位板141,此时在驱动顶升杆142将该料盘170顶起到承托部件143对应的高度,然后驱动伸缩端144延伸至料盘170的承托槽171内,顶升杆142下降后,第二个装填满ng件后的料盘170再次被第二轨道102上的位移组件130移动至放盘装置处,并再次被顶升杆142顶起,直至两个料盘170叠放之后,承托部件143的伸缩端144与料盘170分离,接着顶升杆142再次顶升料盘170,直至位于下部的料盘170 上的承托槽171与承托部件143伸缩端144相对应,再次驱动伸缩端144延伸至位于下部的料盘 170上的承托槽171内,此时承托部件143承托起叠放在一起的两个装填满ng件后的料盘170,重复上述操作即可重复叠放多个料盘170。

160.所述第八轨道108与第七轨道107平行布置,所述第八轨道108用于通过第三转运

机构122 放置第六轨道106上被剔除ng件之后的料盘170,该料盘170上只剩下ok件,且,位移至第八轨道108上的料盘170中的ok件用于填补下一个位于第六轨道106上并被剔除ng件之后的料盘170中空缺的芯片180位置,以达到在后续料盘170上的芯片180中被剔除ng件后,可以用ok件进行填补,以在第六轨道106上获得整盘装填ok件的料盘170,并便于后续作业。

161.需要说明到是,第二组第一转盘检测区域内的上料过程、检测过程和下料过程与前述第一转盘检测区域内相同。

162.通过两组第一转盘检测区域进行协同操作,将第三轨道103上装填芯片180的料盘170均匀转运到两组第一转盘检测区域内进行同时检测处理,提高检测效率,并通过两组检测转盘200提高检测速度并与多轨道上的运输检测节拍相配合,避免出现部分检测位或者转运位存在等待或者滞留现象。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。