1.本实用新型涉及汽车连杆加工技术领域,尤其涉及一种连杆衬套拔脱力检测装置。

背景技术:

2.在汽车连杆的生产过程中,衬套压入连杆小头底孔时需要保证衬套与小头底孔有足够的贴合度,以规避发动机在运转时发生衬套旋转的风险。常用的衬套的贴合度的检测方法为网格法,网格法即在衬套外径柱面上涂色,用压力机将衬套压入小头底孔内,再用压力机压出衬套,将压出的衬套在网格纸滚动一整圈,通过计算带色的网格和滚过网格的比例来计算衬套贴合度,此方法采用人为操作统计,受涂色厚度及压入压出方式的影响,结果波动较大,准确性差。针对上述情况,建议采用检测拔脱力的方式来间接反映衬套和小头底孔的贴合情况。

3.申请号为cn201910517852.0的中国专利公开了一种连杆衬套贴合度检测工装及检测方法,检测工装包括呈圆筒状的工装本体,其沿周向设有多个弧形的检测窗口;能够保证连杆衬套与工装本体较高的配合精度,且能够准确反应连杆衬套在连杆小头中的真实形态。连杆衬套贴合度检测方法,先将连杆衬套压入工装本体中,将压入连杆衬套的工装本体放置到检测台,校准三坐标或是圆柱度仪;再用检测探头对检测窗口中不同高度的连杆衬套外表面进行圆度测量,将测量数据拟合得到连杆衬套外表面的圆柱度;最后根据圆柱度确定贴合度,若圆柱度在规定范围内即为合格;其能够快速、准确的评估出连杆衬套与连杆小头的贴合率,能够避免人为操作导致的数据波动较大的情况发生;但是此方法仅对单体小头衬套外圆的贴合度进行检测,无法检测连杆小头底孔和衬套配合后两者的贴合度。

技术实现要素:

4.本实用新型的目的是提供一种连杆衬套拔脱力检测装置,解决现有技术中连杆衬套拔脱力检测操作复杂,检测工装通用性差的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型一种连杆衬套拔脱力检测装置,包括底板,所述底板的顶面设置有小头定位装置和大头定位芯轴,连杆总成的小头端定位连接在所述小头定位装置上,所述连杆总成的大头端定位连接在所述大头定位芯轴上,所述大头定位芯轴通过连接组件可滑动的连接在所述底板上;所述小头定位装置上设置有首次安装用的调整芯轴,所述连杆总成的小头端上方设置有检测用的上压头。

7.进一步的,所述底板顶面的一侧设置有限位孔,所述小头定位装置固定连接在所述限位孔内,所述底板顶面的另一侧设置有定位槽,所述大头定位芯轴通过连接组件可滑动的连接在所述定位槽上。

8.再进一步的,所述小头定位装置包括小头定位基座和测量支撑块,所述测量支撑块的底面与所述小头定位基座的顶面焊接在一起,所述测量支撑块与所述连杆总成的小头

端面相匹配;所述小头定位基座的底面设置有与所述限位孔相匹配的限位凸台,所述小头定位基座的中心设置有衬套落料孔,所述小头定位基座的顶面设置有与所述连杆总成小头端的外轮廓相匹配的小头锻造外圆限位槽。

9.再进一步的,所述大头定位芯轴包括大头定位基座,所述大头定位基座的顶面连接有与所述连杆总成大头端的通孔相匹配的定位凸台,所述大头定位基座的底面连接有与所述定位槽相匹配的定位块,所述大头定位基座、所述定位凸台和所述定位块中心设置有贯穿的螺栓孔。

10.再进一步的,所述连接组件包括螺栓和锁紧块,所述锁紧块设置在所述定位槽内,所述螺栓贯穿所述螺栓孔后通过所述锁紧块锁紧定位。

11.再进一步的,所述上压头包括顶块、中心芯轴和轴套,所述顶块焊接在所述中心芯轴的顶面,所述轴套套设在所述中心芯轴的外周面上,所述轴套的顶面与所述顶块的底面焊接在一起,所述轴套与所述连杆总成的小头端面相匹配。

12.再进一步的,所述轴套与所述中心芯轴为过渡配合。

13.再进一步的,所述调整芯轴包括大径端和小径端,所述大径端与所述衬套落料孔相匹配,所述小径端与所述连杆总成的小头衬套的内孔相匹配。

14.与现有技术相比,本实用新型的有益技术效果:

15.本实用新型一种连杆衬套拔脱力检测装置及检测方法,小头定位装置用小头定位基座和测量支撑块两个部件焊接组装而成,在检测过程中可即时支撑小头端面,测量支撑块采用仿形结构,是根据待测量连杆小头端的外形进行定制设计制作的,测量支撑块与连杆总成的小头端面相匹配,使用时,连杆总成的小头端面与测量支撑块的顶面贴合,保证受力均匀,可满足不同结构的小头端面衬套拔脱力的检测,可以适用不同类型连杆小头端衬套拔脱力的检测,同时检测方便可靠,成本低,效率高;大头定位芯轴可沿定位槽移动,可以满足不同中心距连杆衬套拔脱力的检测,通用性强;上压头采用仿形结构,是根据待测量连杆衬套的外形进行定制设计制作的,以便使拔脱力测量时衬套横截面受力均匀,可满足不同外形的衬套拔脱力的检测;检测时采用可实时显示压力行程曲线的伺服压机进行检测试验,将伺服压机显示的行程压力曲线中的最大力定为拔脱力,从而来确认拔脱力是否合格,操作简单,准确度高,很好地实现了连杆总成衬套拔脱力的检测试验。

附图说明

16.下面结合附图说明对本实用新型作进一步说明。

17.图1为本实用新型连杆衬套拔脱力检测装置检测时的剖视图;

18.图2为本实用新型连杆衬套拔脱力检测装置首次安装时的剖视图;

19.图3为本实用新型连杆衬套拔脱力检测装置俯视图;

20.图4为本实用新型上压头的剖视图;

21.图5为本实用新型小头定位装置的结构示意图;

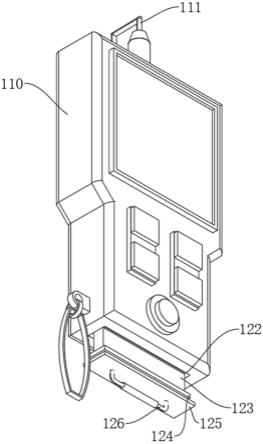

22.图6为本实用新型大头定位芯轴的结构示意图;

23.附图标记说明:1、上压头;101、顶块;102、中心芯轴;103、轴套;2、小头定位装置;201、小头定位基座;202、测量支撑块;201-1、衬套落料孔;201-2、小头锻造外圆限位槽;3、大头定位芯轴;301、大头定位基座;302、定位凸台;303、定位块;304、螺栓孔;4、底板;401、

定位槽;402、限位孔;5、调整芯轴;501、大径端;502、小径端;6、螺栓;7、锁紧块;8、连杆总成;801、小头衬套;

24.φd、小头孔直径;φd1、连杆小头底孔直径;φd2、衬套落料孔直径;φd、小头锻造外圆直径;d3、小头锻造外圆限位槽宽度;φd4、中心芯轴的直径;φd5、轴套下部外径。

具体实施方式

25.如图1-6所示,一种连杆衬套拔脱力检测装置,包括底板4,所述底板4的顶面设置有小头定位装置2和大头定位芯轴3,连杆总成8的小头端定位连接在所述小头定位装置2上,所述连杆总成8的大头端定位连接在所述大头定位芯轴3上,所述大头定位芯轴3通过连接组件可滑动的连接在所述底板4上;所述小头定位装置2上设置有首次安装用的调整芯轴5,所述连杆总成8的小头端上方设置有检测用的上压头1;本实用新型连杆总成通过大头定位芯轴、小头定位装置及两者支撑面组合后形成的定位端面进行定位;首次安装时,将调整芯轴5置于小头定位装置2上,通过放置连杆总成来调整大头定位芯轴位置并锁紧固定;大头定位芯轴为圆柱销,可通过连杆大小孔中心距来间接定位连杆小头在中心距方向的位置;小头定位装置2限位尺寸充分考虑锻造公差,首次调整完成后即可连续检测;大头定位芯轴可沿定位槽移动,方便调整;检测时采用可实时显示压力行程曲线的伺服压机进行检测试验,将伺服压机显示的行程压力曲线中的最大力定为拔脱力,从而来确认拔脱力是否合格,操作简单,准确度高,很好地实现了连杆总成衬套拔脱力的检测试验。

26.具体来说,所述底板4顶面的一侧开设有限位孔402,所述小头定位装置2固定连接在所述限位孔402内,所述底板4顶面的另一侧设置有定位槽401,所述大头定位芯轴3通过连接组件可滑动的连接在所述定位槽401上;具体的,小头定位基座2下部有和限位孔402相匹配的限位块,直接将限位块安放在限位孔402内即可固定;定位槽401设置为t型定位槽,大头定位芯轴可沿t型定位槽移动,方便调整;通过调节大头定位芯轴定位块与底板t型定位槽的相对位置来满足不同中心距连杆衬套拔脱力的检测。

27.如图1、5所示,所述小头定位装置2包括小头定位基座201和测量支撑块202,所述测量支撑块202的底面与所述小头定位基座201的顶面焊接在一起,所述测量支撑块202与所述连杆总成8的小头端面相匹配,用于支撑小头斜面,防止检测时连杆倾斜导致检测失败;所述小头定位基座201的底面设置有与所述限位孔402相匹配的限位凸台,所述小头定位基座201的中心设置有衬套落料孔201-1,用来装检测过程中掉落的衬套,所述小头定位基座201的顶面设置有与所述连杆总成8小头端的外轮廓相匹配的小头锻造外圆限位槽201-2;具体的,衬套落料孔直径φd2=φd1 1mm,小头锻造外圆限位槽宽度d3=φd 0.8mm;小头定位基座用两个部件焊接组装而成,在检测过程中可即时支撑小头端面,避免发生倾斜导致检测失败,连杆小头端面有几种形式:小头无机加工斜面、小头端面有机加工斜面、小头端面为锻造异形面,测量支撑块202采用仿形结构,是根据待测量连杆小头端的外形进行定制设计制作的,测量支撑块202与连杆总成小头端面相匹配,使用时,连杆总成的小头端面与测量支撑块202的顶面贴合,保证受力均匀,可满足不同结构的小头端面衬套拔脱力的检测;当连杆总成小头端面为斜面时,测量支撑块顶面的倾斜角度根据连杆总成小头端面的倾斜角度确定,可满足不同倾斜角度小头端面衬套拔脱力的检测;采用小头定位基座的裙边来限位小头端锻造外圆的尺寸,进而限制衬套和落料孔的同轴度,保证拔脱

力检测时衬套顺利落入小头定位基座的衬套落料孔内。

28.如图6所示,所述大头定位芯轴3包括大头定位基座301,所述大头定位基座301的顶面连接有与所述连杆总成8大头端的通孔相匹配的定位凸台302,所述大头定位基座301的底面连接有与所述定位槽401相匹配的定位块303,所述大头定位基座301、所述定位凸台302和所述定位块303中心设置有贯穿的螺栓孔304;具体的,大头定位芯轴为圆柱销,圆柱销的直径=连杆大孔直径下限(-0.06,-0.04)mm,通过连杆大小孔中心距来间接定位连杆小头在中心距方向的位置,进而保证衬套压出时准确地落入落料孔内。

29.如图1所示,所述连接组件包括螺栓6和锁紧块7,所述锁紧块7设置在所述定位槽401内,所述螺栓6贯穿所述螺栓孔304后通过所述锁紧块7锁紧定位。

30.如图4所示,所述上压头1包括顶块101、中心芯轴102和轴套103,所述顶块101焊接在所述中心芯轴102的顶面,所述轴套103套设在所述中心芯轴102的外周面上,所述轴套103的顶面与所述顶块101的底面焊接在一起,所述轴套103与所述连杆总成8的小头端面相匹配;所述轴套103与所述中心芯轴102为过渡配合;具体的,中心芯轴的直径φd4=φd-0.05mm,轴套下部外径φd5=φd1(-0.1,-0.05)mm,轴套下部的纵截面外形和连杆小头端面相同,以确保上压头下压时衬套受力均匀;上压头采用仿形结构,是根据待测量连杆衬套的外形进行定制设计制作的,以便使拔脱力测量时衬套横截面受力均匀,避免发生偏斜导致拔脱力测量产生误差,可满足不同外形的衬套拔脱力的检测。

31.如图2所示,所述调整芯轴5包括大径端501和小径端502,所述大径端501与所述衬套落料孔201-1相匹配,所述小径端502与所述连杆总成8的小头衬套801的内孔相匹配;定位调整芯轴为首次组装时用来调整固定大头孔定位芯轴位置的。

32.一种连杆衬套拔脱力检测方法,利用如上所述的连杆衬套拔脱力检测装置进行检测,具体包括以下步骤:

33.步骤一,大头定位芯轴位置的找正:将所述调整芯轴5的大径端501插入所述小头定位基座201上的衬套落料孔201-1内,将所述连杆总成8的小头端定位连接在所述小径端502上,然后根据所述连杆总成8两端通孔的中心距调整所述大头定位芯轴3的位置,使所述连杆总成8的大头端定位连接在所述大头定位芯轴3上,随后将所述螺栓6贯穿所述螺栓孔304后通过所述锁紧块7锁紧定位,将所述大头定位芯轴3的位置固定,完成大头定位芯轴位置的找正;

34.步骤二,调整芯轴的拆卸:将所述连杆总成8取下,然后将所述调整芯轴5取下;

35.步骤三,连杆的二次安装:将所述连杆总成8的大头端定位连接在所述大头定位芯轴3上,所述连杆总成8的小头端定位连接在所述小头定位装置2上;

36.步骤四,连杆的检测作业:将所述上压头1平放在所述连杆总成8的小头端面上,启动伺服压机,伺服压机向下压所述上压头1,所述上压头1将所述小头衬套801压出,所述小头衬套801落入所述小头定位基座201上的衬套落料孔201-1内,将伺服压机显示的行程压力曲线中的最大力定为拔脱力,将检测获得的拔脱力与理论设计的拔脱力进行比较,从而来确认拔脱力是否合格。

37.具体的,所述步骤一中,所述调整芯轴5在大头定位芯轴位置的找正过程中使用,当所述大头定位芯轴3的位置确定后,将所述调整芯轴5取下即可,首次调整完成后无需再次调整,之后连续检测;当需要检测所述连杆总成8的中心距改变时,需要利用所述调整芯

轴5重新确定所述大头定位芯轴3的位置。

38.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。