1.本发明涉及热能交换输送技术领域,具体涉及一种相变可调式热能输送系统,还涉及一种相变可调式热能输送系统的控制方法。

背景技术:

2.通常热能输送主要通过管道连接热能的供需两端利用水或水蒸气将热量从热端传递到冷端,在此过程中往往需要很大的流量才能达到大量输送的目的,这是由于在常用参数条件下水在液态的定压比热约为4.2kj/kg*k,在汽态的比热约为2.1kj/kg*k,在相同温升条件下仅采用汽态或液态的方式进行换热则需要较大的温差和流量来进行热量传递,而相变过程一般是在某一特定温度条件下进行,相变过程温度不变并且具有很高的能量密度,如在0.1mpa条件下,水的相变点焓差可达到约2257.51kj/kg,可极大的减少换热过程中所需工质流量。当前的水蒸气供热技术一般供汽参数范围为0.8~1.3mpa,温度范围为170℃~110℃,供汽距离一般在3~4公里,对于在较低温度条件下的热量输送则不适用,例如在矿井进口风道常加热0℃以下的空气,如采用水蒸气加热则不符合热能梯级利用,能源浪费严重,并且存在冷冻结冰的风险。采用冷媒工质作为相变工质进行传热,过程中相变工况的维持及相变状态的控制是提高系统的传热效率和广泛适应性的关键问题。

技术实现要素:

3.本发明的目的是提供一种相变可调式热能输送系统,有利于通过相变过程利用大通量小温差余热资源,实现热量的经济高效远距离输送。

4.本发明的另一目的是提供一种相变可调式热能输送系统的控制方法,通过相变控制系统解决了传热过程中能耗大的问题。

5.本发明所采用的第一种技术方案是,相变可调式热能输送系统,包括蒸发器、冷凝器和相变控制系统,蒸发器和冷凝器通过管路连通,相变控制系统包括调节系统及通过管路连通的气液分离储罐和高压工质储罐,气液分离储罐通过管路与蒸发器和冷凝器连通。

6.本发明第一种技术方案的特征还在于,

7.蒸发器的热源侧设有温度传感器d,冷凝器的冷源侧设有温度传感器a,蒸发器和冷凝器之间的管路设有温度传感器e,冷凝器和气液分离储罐连通的管路上设有温度传感器b,气液分离储罐内设有压力传感器、温度传感器c和液位传感器,气液分离储罐和高压工质储罐之间并联连通有两根管路,两根管路分别位于气液分离储罐和高压工质储罐的顶部和底部,底部管路设有抽吸泵和关断阀,顶部管道上设有回流阀,冷凝器和气液分离储罐之间的管路设有主路调阀,主路调阀并联有加力膨胀阀;

8.工质抽吸泵、加力膨胀、主路调阀、回流阀、关断阀、温度传感器a、液位传感器、温度传感器b、压力传感器、温度传感器c、温度传感器d和温度传感器e均与调节系统通过信号连接。

9.蒸发器和冷凝器之间的管路上设有蒸汽压缩机,蒸汽压缩机与调节系统信号连

接。

10.气液分离储罐和蒸发器之间的管路上设有工质泵,工质泵与调节系统信号连接。

11.蒸发器内的热源通道采用蛇形绕流布置,热源在蒸发器内上进下出。

12.冷凝器内的冷源通道采用蛇形绕流布置,冷源在冷凝器内上进下出。

13.本发明所采用的第二种技术方案是,相变可调式热能输送系统的控制方法,具体包括以下步骤:

14.步骤1,温度传感器a和温度传感器d将温度数值输入到调节系统,调节系统计算温度差得到工质的饱和压力;

15.步骤2,温度传感器b和温度传感器e将温度数值输入到调节系统,调节系统计算温度差得到工质的相变压力;

16.步骤3,根据步骤1得到的饱和压力和步骤2得到的相变压力之间的差值对工质压力进行调节;

17.步骤4,液位传感器将液位数据传输至调节系统,当液位传感器数值降低到保护值时,调节系统传输信号至主路调阀和加力膨胀阀,主路调阀调小开度,加力膨胀阀工作,降低气液分离储罐内温度与压力,同时调节系统输送工作信号至回流阀,将高压工质储罐内的工质输送至气液分离储罐,使气液分离储罐液位回归正常。

18.本发明第二种技术方案的特征还在于,

19.步骤1饱和压力的具体计算方法如式(1)和式(2)所示:

[0020][0021]

p

ref

=p

sat

(t

av

)

ꢀꢀꢀꢀ

(2)

[0022]

式(1)和(2)中,t

g,ein

为蒸发器热源侧进口温度,t

g,cin

为冷凝器冷源侧进口温度,t

av

为冷热源平均温度,p

ref

为工质侧参考饱和压力,p

sat

()为饱和压力求解函数;

[0023]

步骤2相变压力的具体计算方法如式(3)和式(4)所示:

[0024]

tf=t

f,eout-t

f,cout

ꢀꢀꢀꢀ

(3)

[0025][0026]

式(3)和(4)中,tf为蒸发器出口与冷凝器出口工质温差,t

f,eout

为蒸发器出口工质温度,t

f,cout

为冷凝器出口工质温度,p为工质调节目标压力,δp为调节压力步长,pm为最大换热量压力。

[0027]

步骤3具体为:

[0028]

当步骤2的相变压力大于步骤1的饱和压力时,调节系统(19)传输信号至抽吸泵(6)和关断阀(11),关断阀(11)由闭合转为流通状态,抽吸泵(6)将气液分离储罐(7)中的工质抽到高压工质储罐(5)中,直至相变压力等于饱和压力时,调节系统(19)传输信号至抽吸泵(6)和关断阀(11),关断阀(11)由流通转为闭合转台,抽吸泵(6)停止工作;

[0029]

当步骤2的相变压力小于步骤1的饱和压力时,调节系统(19)输送工作信号至回流阀(10),将高压工质储罐(5)内的工质输送至气液分离储罐(7),直至气液分离储罐(7)压力

上升至饱和压力。

[0030]

本发明的有益效果是:

[0031]

1.本发明热能传输系统的热源和冷源在较小的温差范围即可实现热量的传递,利用相变传热单位质量工质载热能力强的特点实现了大容量低成本低功耗热能输送。

[0032]

2.本发明热能传输系统通过相变控制系统压力调节实现了对相变式热能输送系统中工质相变温度的稳定调节,以保证系统蒸发器与冷凝器均工作与相变传热状态,并且通过寻优算法调节系统压力保持最佳的传热温差。

[0033]

3.本发明热能传输系统通过相变控制系统相变调节控制了系统传热边界,并在此边界条件下控制系统传热功率,实现传热系统的低功耗运行,提升换热过程经济性;通过持液调节保障气液分离储罐合理安全液位,保障系统可靠高效运行。

附图说明

[0034]

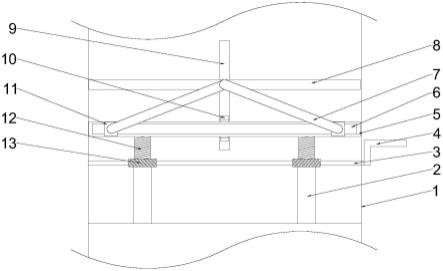

图1为本发明相变可调式热能输送系统的结构示意图;

[0035]

图2为本发明相变可调式热能输送系统采用蒸汽压缩机的结构示意图;

[0036]

图3为本发明相变可调式热能输送系统采用工质泵的结构示意图;

[0037]

图4为本发明相变可调式热能输送系统中工质的流动方向示意图;

[0038]

图5为本发明相变可调式热能输送系统中蒸发器内热源和工质的流动方向示意图;

[0039]

图6为本发明相变可调式热能输送系统中冷凝器内冷源和工质的流动方向示意图。

[0040]

图中,1.蒸发器,2.蒸汽压缩机,3.工质泵,4.冷凝器,5.高压工质储罐,6.抽吸泵,7.气液分离储罐,8.加力膨胀阀,1.主路调阀,10.回流阀,11.关断阀,12.温度传感器a,13.液位传感器,14.温度传感器b,15.压力传感器,16.温度传感器c,17.温度传感器d,18.温度传感器e,11.调节系统。

具体实施方式

[0041]

下面结合附图和具体实施方式对本发明进行详细说明。

[0042]

如图1所示,本发明相变可调式热能输送系统,包括蒸发器1、冷凝器4和相变控制系统,蒸发器1和冷凝器4通过管路连通。蒸发器1用于吸收高温热源的热量将系统内部工质进行蒸发,冷凝器4用于将工质热量释放于低温热源将系统内部工质进行冷凝,高温热源即热流体,冷源或低温热源即冷流体,相变控制系统包括调节系统11及通过管路连通的气液分离储罐7和高压工质储罐5,气液分离储罐7用于将冷凝后的工质储存在该罐内,并保持一定液位实现系统相变运行,高压工质储罐5用于储存压力调节过程中多余的工质,气液分离储罐7通过管路与蒸发器1和冷凝器4连通。

[0043]

蒸发器1热流体侧设有温度传感器d17,冷凝器4的冷流体侧设有温度传感器a12,蒸发器1和冷凝器4之间的管路设有温度传感器e18,冷凝器4和气液分离储罐7连通的管路上设有温度传感器b14,气液分离储罐7内设有压力传感器15和温度传感器c16,气液分离储罐7和高压工质储罐5之间并联连通有两根管路,两根管路分别位于气液分离储罐7和高压工质储罐5的顶部和底部,两根管路之间设有液位传感器13,底部管路设有抽吸泵6和关断

阀11,抽吸泵6用于将多余的工质从气液分离储罐7抽吸至高压工质储罐5,关断阀11用于抽吸泵6停止时防止高压工质储罐5内的工质返流。

[0044]

顶部管道上设有回流阀10,回流阀10用于将高压工质储罐5内的工质释放至气液分离储罐7。

[0045]

冷凝器4和气液分离储罐7之间的管路设有主路调阀1,主路调阀1用于正常工况下工质流动,在气液分离储罐7需要降低温度时关小开度以配合加力膨胀阀8工作。

[0046]

主路调阀1并联有加力膨胀阀8,加力膨胀阀8用于气液分离储罐7内液体温度的降低,液体温度降低后补充工质保持合适的系统持液量。

[0047]

工质抽吸泵6、加力膨胀阀8、主路调阀1、回流阀10、关断阀11、温度传感器a12、液位传感器13、温度传感器b14、压力传感器15、温度传感器c16、温度传感器d17和温度传感器e18均与调节系统11通过信号连接。

[0048]

如图2所示,蒸发器1和冷凝器4之间的管路上设有蒸汽压缩机2,蒸汽压缩机2与调节系统11信号连接。蒸汽压缩机2用于克服工质在蒸发器1和冷凝器4间进行流动阻力,同时在必要时可通过加力膨胀阀8的配合,实现气液分离储罐7液位安全调节。

[0049]

如图3所示,气液分离储罐7和蒸发器1之间的管路上设有工质泵3,工质泵3与调节系统19信号连接,工质泵3用于克服工质在蒸发器1和冷凝器4间进行流动阻力,同时在必要时可通过加力膨胀阀8的配合,实现气液分离储罐7液位安全调节。

[0050]

如图5所示,蒸发器1内的管路采用蛇形绕流布置,热流体由上方进入下方排出。

[0051]

如图6所示,冷凝器4内的管路采用蛇形绕流布置,冷流体由下方进入上方排出。

[0052]

高压工质储罐5和气液分离储罐7内的工质采用二氧化碳、水或乙二醇等制冷相变工质中的任意一种,依据不同的换热温度范围选择合适的工质。

[0053]

如图1~图4所示,本发明相变可调式热能输送系统的控制方法,具体包括以下步骤,

[0054]

步骤1,相变压力调节。温度传感器a 12和温度传感器d17将温度数值输入到调节系统19,调节系统19通过这两点的温度平均值来计算工质的饱和压力,该饱和压力即为系统内工质的运行压力,该压力随着冷源和热源温度条件的变化而变化,系统具有一定的适应能力;

[0055]

步骤1饱和压力的具体计算方法如式(1)和式(2)所示:

[0056][0057]

p

ref

=p

sat

(t

av

)

ꢀꢀꢀꢀ

(2)

[0058]

式(1)和(2)中,t

g,ein

为蒸发器热源侧进口温度,t

g,cin

为冷凝器冷源侧进口温度,t

av

为冷热源平均温度,p

ref

为工质侧参考饱和压力,p

sat

()为饱和压力求解函数。

[0059]

步骤2,最大换热量寻优。温度传感器b 14和温度传感器e18将温度数值输入到调节系统19,调节系统19计算温度差得到工质的相变压力,调节系统19运行压力使该差值达到最大,该最大点即为系统适应换热器结构确定条件下的最佳运行压力;

[0060]

步骤2相变压力的具体计算方法如式(3)和式(4)所示,即寻优算法:

[0061]

tf=t

f,eout-t

f,cout

ꢀꢀꢀꢀ

(3)

[0062][0063]

式(3)和(4)中,tf为蒸发器出口与冷凝器出口工质温差,t

f,eout

为蒸发器出口工质温度,t

f,cout

为冷凝器出口工质温度,p为工质调节目标压力,δp为调节压力步长,pm为最大换热量压力。

[0064]

步骤3,根据步骤1得到的饱和压力和步骤2得到的相变压力之间的差值对工质压力进行调节;调节工质泵3或蒸汽压缩机2流量来调节冷凝器4热流体侧出口温度,控制该点的温度在过冷温度条件,使系统始终处于相变换热状态。

[0065]

当步骤2的相变压力大于步骤1的饱和压力时,调节系统19传输信号至抽吸泵6和关断阀11,关断阀11由闭合转为流通状态,抽吸泵6将气液分离储罐7中的工质抽到高压工质储罐5中,直至相变压力等于饱和压力时,调节系统19传输信号至抽吸泵6和关断阀11,关断阀11由流通转为闭合转台,抽吸泵6停止工作;

[0066]

当步骤2的相变压力小于步骤1的饱和压力时,调节系统11输送工作信号至回流阀10,将高压工质储罐5内的工质输送至气液分离储罐7,使气液分离储罐7压力上升至饱和压力。

[0067]

步骤4,液位传感器13将液位数据传输至调节系统11,当液位传感器13数值降低到保护值时,调节系统11传输信号至主路调阀1和加力膨胀阀8,主路调阀1调小开度,加力膨胀阀8工作,工质泵3或蒸汽压缩机2增大出力保持加力膨胀阀8后压力不变,当气液分离储罐7内温度与压力降低时,调节系统11输送工作信号至回流阀10,将高压工质储罐5内的工质输送至气液分离储罐7,使气液分离储罐7液位回归正常。

[0068]

实施例

[0069]

煤矿为防止冬季井筒进入的冷空气中水分冷凝结冰,需将进入井筒冷空气加热至2℃保证生产和人身安全。本实施例中某煤矿利用回风井余热加热井筒入口冷空气,回风井排风量为1200t/h的25℃热空气,回风井排出热空气进入蒸发器1换热后排入大气。井筒进风冷空气参数为-10℃,进风量为1200t/h,环境冷空气进入冷凝器4加热后进入井筒。

[0070]

本实施例选用二氧化碳作为传热工质。

[0071]

相当于将25℃热空气的热量传递至-10℃冷空气,计算其平均温度为7.5℃,温度传感器a12检测到冷凝器4冷流体侧的温度为-10℃,温度传感器d17检测到蒸发器热流体侧的温度为25℃,根据式(1)和式(2)计算得到二氧化碳饱和压力为4.22mpa,系统主要运行参数如表1所示:

[0072]

表1

[0073]

工质温度(℃)压力(kpa)质量流量(t/h)体积流量(m3/h)蒸发器入口25101.3251200113600蒸发器出口15.18101.3251200182800冷凝器入口-10101.3251200823620冷凝器出口2101.3251200885600

工质(气相)22.1422058.32565.61工质(液相)2431258.3262.18

[0074]

工质输送采用蒸汽压缩机功率为17.841kw,采用工质泵功率为2.233kw。

[0075]

当环境冷空气温度上升至-5℃,计算其平均温度为10℃,二氧化碳饱和压力为4.50mpa,系统主要运行参数如表2所示:

[0076]

表2

[0077]

工质温度(℃)压力(kpa)质量流量(t/h)体积流量(m3/h)蒸发器入口25101.3251200113600蒸发器出口20.15101.3251200111600冷凝器入口-5101.3251200838800冷凝器出口2101.3251200885600工质(气相)22.1450234.411211.10工质(液相)2455034.41137.17

[0078]

系统运行过程中对冷凝器4工质侧出口温度进行调节,通过调节系统工质流量来保证一定的过冷度,本实施例调节其冷凝器4出口温度为2℃。

[0079]

系统运行过程中对工质压力进行自动寻优,由于实施例实施后其换热器结构确定,为保障蒸发器1和冷凝器4的换热效率最大,通过微调压力对换热过程进行寻优,温度传感器e18检测到蒸发器1工质出口侧的温度为23℃,温度传感器b14检测到冷凝器4工质出口侧的温度为2℃,通过微增或微减压力稳定后监测蒸发器1与冷凝器4出口工质温度差值,得到最大温度差值即为寻优压力稳定值。

[0080]

上述实施例极大的减小了流体输运的质量流量和体积流量,在远距离的热量传输过程中减小了系统的建设成本和运行成本;在环境温度变化时,通过压力调节相变点可自动适应温度环境变化,保障换热过程安全稳定可靠;在换热器结构确定的情况下,可自动调节压力对换热效率进行寻优,保障换热效率,具备自适应能力。

[0081]

本发明的相变可调式热能输送系统及其控制方法的原理如下:

[0082]

本发明主要应用于小温差冷热源间的远距离热量输送系统,特别是在气体-气体换热过程中,利用工质的相变过程进行热量传递,极大的减少工质流量和管道耗材,从而降低建设成本和运行成本,本发明调节系统11包括压力调节回路、相变调节回路和持液调节回路。

[0083]

本发明压力调节回路,主要通过工质的抽吸泵6调节气液分离储罐7内的工质含量来调节整个热能输送系统的压力,由于冷热源的温度一直在变化,因此系统运行过程中压力保持在该工质的饱和压力附近。

[0084]

压力调节回路,由于系统确定后,其换热器结构是固定的,而冷源热源温度是变化的,为使系统出力达到最佳值,需通过抽吸泵6在饱和压力的基础上增或微减系统压力使得蒸发器1工质侧出口温度与冷凝器4工质侧出口温度的差值最大,此时系统的热量传输能力达到最大值。

[0085]

相变调节回路,在正常运行状态,工质主要通过主路调阀1流动,主路调阀1通流面积较大基本不存在节流,通过变频控制蒸汽压缩机2或工质泵3的流量来调节系统11的相变过程,使得冷凝器4工质侧出口温度处于微过冷状态,同时该点的温度水平决定了系统传热

能力的上限。

[0086]

持液调节回路,系统在运行过程中系统内必须具有相应量的工质,在系统启动初期或气液分离储罐7液位较低时,控制该气液分离储罐7温度低于该饱和压力条件下的饱和温度,通过增加蒸汽压缩机2或工质泵3增加出力,关小主路调阀1,工质通过加力膨胀阀8膨胀降温降低气液分离储罐7的温度,并通过回流阀10适当补充工质,使得系统达到合适的持液量的目的。

[0087]

蒸发器1和冷凝器4内的工质都为相变换热过程,故均为相变工质侧管道垂直状态便于工质的流动,蒸发器1的热流体处和冷凝器4的冷流体处采用蛇形绕流相变工质管束布置,总体换热呈逆流方向布置。

[0088]

本系统还具备加力工况,当冷源热量需求增大时,可增大蒸汽压缩机2或工质泵3出力,关闭主路调阀1,通过加力膨胀阀8降低工质温度使整个系统的换热能力增加。

[0089]

本发明在合理压力、功率和安全范围,实现了相变可调式热能输送系统的相变状态与热能输送能力的协同统一控制。本发明实现了一种广泛适应运行效率高建设成本低的相变可调式热能输送系统及控制方法,实现了相变可调、功率寻优、安全可靠的控制方法,有效提升了相变可调式热能输送系统在安全边界条件下热能输送适应能力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。