一种调峰用制氢固碳的lng气化系统及其工作方法

技术领域

1.本发明涉及一种lng气化系统,特别涉及一种调峰用制氢固碳的lng气化系统及其工作方法。

背景技术:

2.常用的lng气化器包括海水开架式气化器、浸没燃烧式气化器、管壳式气化器等。一般来说,如果lng接收站毗邻海岸,选用海水开架式气化器对lng进行气化,如果lng远离海岸,选用空气复温式气化器。浸没式燃烧器是使用天然气作为燃料,将天然气燃烧得到的高温尾气作为lng气化的热源,不仅运行费用较高,而且其排放的尾气也对环境造成污染。

3.lng接收站的气量输出根据天然气用户用气量的不同而变化,而用户端的用气量在全天24小时内是不均匀的。因此,一般只在调峰或海水开架式气化器维修时的情况下使用浸没燃烧式气化器。lng接收站的气量输出波动的问题,实际上就是能量储存的问题,研究重点主要集中在如何将供气谷值时lng的冷能进行储存,待供气峰值时将这部分能量释放,对lng进行气化。

4.现有技术提供了一种lng再气化与液态空气制备系统及工作方法(cn109595461a),该技术利用液态空气制备过程来回收以及储存lng再气化过程中所释放冷能,以减少lng再气化过程中能源的浪费。然而,该技术方案仅仅只对lng再气化过程的冷能进行回收利用,而并未阐述如何将该冷能进行回收利用以提供给输气峰值时的lng再气化。

5.针对如何将lng气化时的冷能提供给输气峰值时的lng再气化问题。利用lng冷能和燃气调峰发电余热的液态空气储能系统(cn112254561a)中提出,将液态空气储能子系统、燃气调峰发电子系统和蒸汽循环发电子系统三者相耦合,充分利用lng再汽化冷能及燃气调峰发电的余热,有效提高了液态空气储能系统的效率和能源利用率,改善了集成系统的调峰能力及变工况条件下的灵活调峰性能。然而,通过液化空气来对lng的冷能进行存储时,其所需要的场地较大,故该技术方案仅适用于气化量和气化量波动均较小的小型气化站。

6.天然气制氢是当今制氢技术的主流,甲烷与氧气在高温下反应,裂解得到氢气、水、一氧化碳以及二氧化碳等。氢储能是一种将能量转化为氢能储存起来的技术,可以有效解决lng再气化过程中输气量波动的问题。现有技术一种lng制备液氢的方法(cn112212610a)中提出,将lng气化工艺与氢气液化工艺能量相互利用,制备液氢。

技术实现要素:

7.发明目的:为了解决现有技术的问题,本发明提供了一种调峰用制氢固碳的lng气化系统及其工作方法,本发明可以将气化谷值时的lng转化为液氢储存,收集得到的液氢既可以作为能源外输,又可以在天然气气化峰值时,输送至浸没式燃烧气化器内作为燃料使用,而且氢气燃烧后无污染物产生。

8.技术方案:本发明所述的调峰用制氢固碳的lng气化系统,包括空分系统、热解系统、循环制氢系统、氢液化系统以及浸没式燃烧气化器;

9.所述空分系统包括进口与空气连通的多级压缩机,所述多级压缩机的出口连接至多股流换热器的第二换热管进口,多股流换热器的第二换热管出口与第一精馏塔进口相连,第一精馏塔塔顶出口与多股流换热器的第一换热管进口相连,多股流换热器的第一换热管出口与外界相连,lng进口处并联有两路管路,第一路经第一球阀与浸没式燃烧气化器的第一进口相连,第二路经第二球阀与多股流换热器的第四换热管进口相连,多股流换热器的第四换热管出口与第一三通阀的进口相连,第一三通阀的第一出口与热解系统相连,第一三通阀的第二出口与浸没式燃烧气化器的第二出口处管路汇合后共同连接至外界天然气传输管网;

10.所述热解系统包括与多股流换热器的第三换热管出口与热解炉的第一进口相连,第一三通阀的第一出口与第一换热器的上端进口相连,第一换热器的下端出口与热解炉的第二进口相连,热解炉的出口与第一换热器的左端进口相连,第一换热器的右端出口与循环制氢系统相连;

11.所述循环制氢系统包括第一换热器,所述第一换热器的右端出口与第一混合器的第一进口相连,第一混合器的出口与第二换热器的左端进口相连,第二换热器的右端出口与第三换热器的左端进口相连,第三换热器的右端出口与气液分离罐的进口相连,气液分离罐的气相出口与第四换热器的下端进口相连,第四换热器的上端出口与第一压缩机的进口相连,第一压缩机的出口与第二精馏塔的进口相连,第二精馏塔的塔顶出口与冷凝器的壳侧进口相连,冷凝器的气相出口与氢液化系统相连,冷凝器的液相出口与第二精馏塔的右上方出口处管路汇合后共同连接至第四换热器的右端进口,第二精馏塔的塔底出口与外界液化二氧化碳储存系统相连,第四换热器的左端出口与第三换热器的上端进口相连,第三换热器的下端出口与第二混合器的第一进口相连,气液分离罐的液相出口与第二换热器的上端进口相连,第二换热器的下端出口与外界补充水入口处管路汇合后共同连接至第二混合器的第二进口,第二混合器的出口与转化炉的进口相连,转化炉的出口与第一混合器的第二进口相连;

12.氢液化系统包括与所述冷凝器的气相出口连接的第二压缩机,第二压缩机的出口与第五换热器右端进口相连,第五换热器的左端出口与第三压缩机的进口相连,第三压缩机的出口与第六换热器的上端进口相连,第六换热器的下端出口与液氢储罐的进口相连,液氢储罐的出口与浸没式燃烧气化器的第二进口相连,外界制冷剂进口与冷凝器的管侧进口相连,冷凝器的管侧出口与第五换热器的下端进口相连,第五换热器的上端出口与外界制冷剂出口相连,氦制冷机出口与第六换热器的左端进口相连,第六换热器的右端出口与氦制冷机的进口相连。

13.进一步优选的,所述第一三通阀的第二出口经第八单向阀与浸没式燃烧气化器的第二出口处管路汇合后共同连接至外界天然气传输管网;空气依次经第一单向阀和第一过滤器与多级压缩机相连;第一球阀与浸没式燃烧气化器所连管路中设有第十单向阀;第二混合器的出口经第五单向阀与转化炉的进口相连;lng进口处管路设置有第二单向阀。

14.进一步优选的,所述多股流换热器的第三换热管出口经第三单向阀与热解炉的第一进口相连。

15.进一步优选的,所述第一换热器的下端出口经第十一单向阀与热解炉的第二进口相连。

16.进一步优选的,所述外界补充水出口经第四单向阀与第二过滤器连接,第二过滤器与第二换热器的下端出口处管路汇合后共同连接至第二混合器的第一进口。

17.进一步优选的,所述冷凝器的气相出口经第六单向阀与第二压缩机的进口相连。

18.进一步优选的,第五换热器的左侧出口经第七单向阀与第三压缩机的进口相连,第三压缩机的出口经第三球阀与第六换热器的上端进口相连。

19.进一步优选的,液氢储罐的出口依次经第九单向阀和第四球阀与浸没式燃烧气化器的第二进口相连。

20.一种调峰用制氢固碳的lng气化系统的工作方法,其特征在于,包含两种工作模式:

21.模式一:气化谷值时,关闭第一球阀和第四球阀,打开第二球阀,使所有lng全部进入多股流换热器内;

22.lng对高压空气降温后经第一三通阀分流,一部分天然气第八单向阀后,直接引至天然气外输管网进行外输;另一部分天然气依次经过热解系统、循环制氢系统和氢液化系统制氢,制取到的液氢通过液氢储罐进行储存,外输或备用,调节第一三通阀,控制天然气进入两路管路的比例,来控制天然气外输或进入热解系统和循环制氢系统的比例;

23.模式二:气化峰值时,关闭第二球阀,打开第一球阀和第四球阀,所有lng全部进入浸没式燃烧气化器内,液氢储罐内的液氢通过第四球阀进入浸没式燃烧气化器内燃烧放热,lng吸收燃烧热气化后进入天然气外输管网外输。

24.有益效果:(1)本发明将谷值下的部分lng气化,利用lng的冷能对空气进行液化分离,得到富氧空气,同时lng气化为甲烷。甲烷和富氧空气进入热解炉内热解,得到甲烷、一氧化碳、二氧化碳、氢气、水蒸气以及其他杂质气体的混合气后与转化炉出口的混合气混合,首先进行降温分离冷凝水,然后进入精馏塔内分离氢气和二氧化碳,得到一氧化碳和甲烷的混合气体与水混合后进入转化炉转化,将一部分甲烷转化为氢气,转化炉出口的混合气与热解炉出口的混合气混合后继续进行冷却并分离冷凝水,进行循环。如此可以循环分离氢可以保证更高的转化效率;(2)本发明将谷值下的部分lng气化,并转化为液氢进行储存,一方面转化的液氢可以作为燃料外输,另一方面也可以作为峰值下lng气化时燃料使用;(3)本发明的二氧化碳产出形式为液态,方便将其进行收集,实现零碳排放。

附图说明

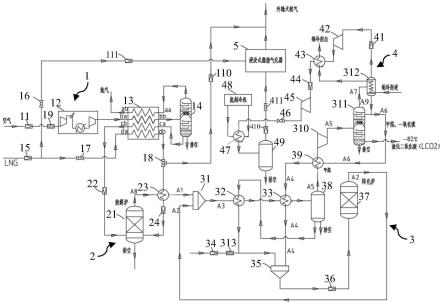

25.图1是本发明调峰用制氢固碳的lng气化系统的结构示意图。

具体实施方式

26.为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图对本发明的技术方案进行进一步的清楚、完整的描述。

27.如图1所示,本实施例提供了调峰用制氢固碳的lng气化系统,包括空分系统1、热解系统2、循环制氢系统3、氢液化系统4以及浸没式燃烧气化器5。

28.空分系统包括第一单向阀11、多级压缩机12、多股流换热器13、第一精馏塔14、第

二单向阀15、第一球阀16、第二球阀17、第一三通阀18、第一过滤器19、第八单向阀110以及第十单向阀111。

29.空气依次经第一单向阀11、第一过滤器19以及多级压缩机12,多级压缩机12的出口与多股流换热器13的第二换热管进口ba相连,多股流换热器13的第二换热管出口bb与第一精馏塔14的进口相连,第一精馏塔14的塔顶出口与多股流换热器13的第一换热管进口aa相连,多股流换热器13的第一换热管出口ab与外界相连,第一精馏塔14的塔底出口与多股流换热器13的第三换热管进口ca相连,多股流换热器13的第三换热管出口cb与热解系统2相连。

30.lng进口与第二单向阀15的进口相连,第二单向阀15的出口处并联有两路管路,第一路经第一球阀16和第十单向阀111与浸没式燃烧气化器5的第一进口相连,第二路经第二球阀17与多股流换热器13的第四换热管进口da相连,多股流换热器13的第四换热管出口db与第一三通阀18的进口相连,第一三通阀18的第一出口与热解系统相连,第一三通阀18的第二出口经第八单向阀110与浸没式燃烧气化器5出口处管路汇合后共同连接至外界天然气传输管网。

31.空气经第一过滤器19过滤后进入多级压缩机12中压缩,得到高压空气进入多股流换热器13的第二换热管内液化,然后在第一精馏塔14精馏。从第一精馏塔14塔顶引出的氮气在多股流换热器13的第一换热管内回收冷能后排空,从第一精馏塔14塔底引出的液化富氧空气在多股流换热器13的第三换热管内回收冷能,气化后进入热解系统2。lng入口处设置两路管路,一路送至浸没式燃烧气化器5内直接气化,第二路进入多股流换热器13对压缩空气液化,液化后分为两路,一路进入热解系统转化制氢,另一路与浸没式燃烧气化器5的出口处管路汇合后连接至外界天然气传输管网。

32.热解系统包括热解炉21、第三单向阀22、第一换热器23以及第十一单向阀24。

33.多股流换热器13的第三换热管出口cb经第三单向阀22与热解炉21的第一进口相连,第一三通阀18的第一出口与第一换热器23的上端进口相连,第一换热器23的下端出口经第十一单向阀24与热解炉21的第二进口相连,热解炉21的出口与第一换热器23的左端进口相连,第一换热器23的右端出口与循环制氢系统3相连。热解炉21的底部设置有排空开关。

34.空分系统得到的富氧空气从热解炉21的第一进口进入,空分系统中经过第一三通阀18的第一出口送出的流体在第一换热器23内经热解炉21的第一出口引出的混合气a8(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)预热后,经第十一单向阀24从热解炉21的第二进口进入。在热解炉内将甲烷和氧气加热至900℃,部分甲烷被热解,得到混合气a8(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)。混合气a8(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)在第一换热器23内对甲烷预热后进入循环制氢系统。

35.循环制氢系统3包括第一混合器31、第二换热器32、第三换热器33、第四单向阀34、第二混合器35、第五单向阀36、转化炉37、气液分离罐38、第四换热器39、第二压缩机310、第二精馏塔311、冷凝器312以及第二过滤器313。

36.第一换热器23的右端出口与第一混合器31的第一进口相连,第一混合器31的出口与第二换热器32的左端进口相连,第二换热器32的右端出口与第三换热器33的左端进口相连,第三换热器33的右端出口与气液分离罐38的进口相连,气液分离罐38的气相出口与第

四换热器39的下端进口相连,第四换热器39的上端出口与第二压缩机310的进口相连,第二压缩机310的出口与第二精馏塔311的进口相连,第二精馏塔311的塔顶出口与冷凝器312的壳侧进口相连,冷凝器312的气相出口与氢液化系统相连,冷凝器312的液相出口与第二精馏塔311的右上方出口处管路汇合后共同连接至第四换热器39的右端进口,第二精馏塔311的塔底出口与外界液化二氧化碳储存系统相连,第四换热器39的左端出口与第三换热器33的上端进口相连,第三换热器33的下端出口与第二混合器35的第一进口相连,气液分离罐38的液相出口与第二换热器32的上端进口相连,第二换热器32的下端出口与第二过滤器313出口处管路汇合后共同连接至第二混合器35的第二进口,第二混合器35的出口经第五单向阀36连接至转化炉37的进口,转化炉37的出口与第一混合器31的第二进口相连,外界补充水出口经第四单向阀34与第二过滤器313的进口相连。

37.第一换热器23的右端出口处引出的混合气a1(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)与转化炉37出口引出的混合气a2(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)在第一混合器31内混合后得到混合气a3(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体),在第二换热器32内与冷凝水换热,在第三换热器33内与混合气a4(甲烷和一氧化碳)换热降温至0℃左右后进入气液分离罐38,气液分离罐38液相出口引出的冷凝水在第二换热器32内加热后与经第二过滤器313过滤的补充水汇合后进入第二混合器35,送至转化炉37加热至800℃,转化得到的混合气a2(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)。气液分离罐38气相出口引出的混合气a5(氢气、甲烷、一氧化碳、二氧化碳以及其他杂质气体)在第四换热器39内经回流的混合气a6(甲烷和一氧化碳)预热后进入第二压缩机310内压缩,然后进入第二精馏塔311精馏。精馏得到的二氧化碳液体进入外界液化二氧化碳储存系统储存,精馏得到的混合气a7(氢气、甲烷和一氧化碳)从第二精馏塔311的塔顶出口引出,在冷凝器312内经外界制冷剂冷凝,液态甲烷和一氧化碳与从第二精馏塔311右侧出口引出的混合气a9(甲烷、一氧化碳和水)混合得到混合气a6(甲烷和一氧化碳),然后依次在第四换热器39内与混合气a5(氢气、甲烷、一氧化碳、二氧化碳以及其他杂质气体)换热,在第三换热器33内与混合气a3(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)换热后进入第二混合器35内混合,然后进入转化炉37内转化,转化得到的混合气a2(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)回到第一混合器31内继续循环。

38.混合气a1(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)与混合气a2(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)混合,进行两次降温后在气液分离罐38内分离冷凝水,经第四换热器39和第二压缩机310压缩后进入第二精馏塔311精馏,在塔底分离二氧化碳,在塔顶分离氢气,最后混合气a6(甲烷和一氧化碳),依次经第四换热器39和第三换热器33后,在第二混合器35内与冷凝水和补充水混合。经转化炉37高温转化得到混合气a2(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)后与混合气a1(氧气、甲烷、一氧化碳、二氧化碳、水以及其他杂质气体)混合后继续循环。通过多次循环,逐步将甲烷转化为氢气和二氧化碳。

39.氢液化系统包括第六单向阀41、第二压缩机42、第五换热器43、第七单向阀44、第三压缩机45、第三球阀46、第六换热器47、氦制冷机48、液氢储罐49、第九单向阀410和第四球阀411。

40.冷凝器312的气相出口经第六单向阀41与第二压缩机42进口相连,第二压缩机42的出口与第五换热器43的右端进口相连,第五换热器43的左端出口经第七单向阀44与第三压缩机45的进口相连,第三压缩机45的出口经第三球阀46与第六换热器47的上端进口相连,第六换热器47的下端出口与液氢储罐49的进口相连,液氢储罐49的气相出口依次经第九单向阀410和第四球阀411与浸没式燃烧气化器5的第二进口相连。

41.外界制冷剂进口与冷凝器312的管侧进口相连,冷凝器312的管侧出口与第五换热器43的下端进口相连,第五换热器43的上端出口与外界制冷剂出口相连。

42.氦制冷机48出口与第六换热器47的右端进口相连,第六换热器47的左端出口与氦制冷机48进口相连。

43.本发明所述的适应不同气化负荷的lng气化系统的其工作方法,包括以下步骤:

44.模式一:气化谷值时,关闭第一球阀16和第四球阀411,打开第二球阀17,使所有lng全部进入多股流换热器13内。

45.lng对高压空气降温后经第一三通阀18分流,一部分天然气经第八单向阀110,直接引至天然气外输管网进行外输。另一部分天然气依次经过热解系统、循环制氢系统和氢液化系统制氢,制取到的液氢通过液氢储罐49进行储存,外输或备用,调节第一三通阀18,控制天然气进入两路管路的比例,来控制天然气外输或进入热解系统和循环制氢系统的比例。

46.模式二:气化峰值时,关闭第二球阀17,打开第一球阀16和第四球阀411,所有lng全部进入浸没式燃烧气化器5内,液氢储罐49内的液氢通过第四球阀411进入浸没式燃烧气化器5内燃烧放热,lng吸收燃烧热气化后进入天然气外输管网外输。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。