1.本发明涉及液态硅胶生产技术领域,具体的说是一种液态硅胶注射设备。

背景技术:

2.液态硅胶又名液体硅胶,是相对固体高温硫化硅橡胶来说的,其为液体胶,具有流动性好,硫化快,更安全环保的特点,可完全达到食品级的要求。液态硅胶具有优异的抗撕裂程度、回弹性、抗变黄性、热稳定性和耐热抗老化性等。主要用于婴幼儿用品、医疗用品及电子产品(按键)。

3.目前,液态硅胶在生产完成后,需要将其灌装至灌装筒内,而现有技术的灌装方式大多为两种,一种为人工灌装,这种方式灌装效率慢,工作强度大,另一组则是通过泵机将反应釜内的液态硅胶泵至注射筒,通过注射筒向灌装筒内进行灌装,但是这种方式在对一组灌装桶灌装完成后,需要通过关闭阀门来中断灌装,但是当阀门关闭后,注射筒内仍存在液态硅胶,这就使得液态硅胶还继续下流,且下流的液态硅胶无法灌装至灌装桶内,这样就造成了物料的浪费。

技术实现要素:

4.针对现有技术中存在的上述不足之处,本发明目的是提供一种避免物料浪费、可加快灌装效率的液态硅胶注射设备。

5.本发明为实现上述目的所采用的技术方案是:一种液态硅胶注射设备,包括用于对灌装桶进行输送的输送机构以及匹配输送机构设置的夹持机构,通过夹持机构可对输送机构上所输送的灌装桶进行夹持稳固,夹持机构上固定连接有安装台,安装台上设置有升降机构,升降机构包括具有升降效果的升降台,升降台上固定连接有伸臂,伸臂的端部固定连接有注射灌装筒,这样通过升降机构带动升降台上升或下降时,可连同注射灌装筒上升或下降,使得注射灌装筒的底部可下降的穿入底部的灌装桶内,同时,在注射灌装筒内还设置有开闭阀板,开闭阀板上固定连接有一组轴杆,轴杆一端穿出注射灌装筒并固定连接有齿轮,安装台上固定连接有齿条,并且为保证轴杆的转动稳定,在伸臂的底部固定连接有稳固台,轴杆转动连接在稳固台上,当升降机构带动注射灌装筒下降至预设高度后,此时齿轮在齿条作用下产生转动,继而使得注射灌装筒内部的开闭阀板转动将注射灌装筒内部通道打开,当升降机构带动注射灌装筒上升时,齿轮又在齿条作用下旋转,从而使得开闭阀板转动将注射灌装筒内部通道关闭。

6.在上述技术方案中,输送机构包括输送台以及设置在输送台上的输送带,输送带一端设置有从动辊筒,输送带另一端设置有主动辊筒,主动辊筒动力连接有传动电机,通过传动电机可带动主动辊筒产生转动,继而使得输送带进行运动,这样便可将输送带上放置的灌装桶进行运输,并且在输送带上还设置有用于提示灌装桶放置位置的放置标识。

7.在上述技术方案中,升降机构还包括有升降丝杆和驱动电机,安装台上设置有凹腔,安装台上位于凹腔的两侧均设置有滑槽,升降台上对应凹腔设置有凸部,升降台上对应

每组滑槽均设置有滑块,滑块滑动连接在滑槽内,凸部位于凹腔内,凸部上螺纹连接有升降丝杆,安装台上固定连接有驱动电机,驱动电机与升降丝杆动力连接,这样通过驱动电机便可带动升降丝杆转动,当升降丝杆转动时便可使得升降台进行上升或下降的运动,继而实现注射灌装筒的上升或下降,而上述的齿条则固定连接在凹腔的侧壁上,而齿轮则穿入凹腔内。

8.在上述技术方案中,夹持机构包括底台、滑动台以及夹持台,底台位于输送台的底部,底台上固定连接有两组轨条,两组轨条上滑动连接有两组滑动台,其中一组滑动台上螺纹连接有第一丝杆,另一组滑动台上螺纹连接有第二丝杆,第一丝杆与第二丝杆临近的端部固定连接,每组滑动台上均固定连接有夹持台,两组夹持台分别位于输送带的两侧,第一丝杆与升降丝杆之间动力连接,使得当升降丝杆产生转动时可带动第一丝杆转动,继而带动第二丝杆转动,这样便可使得两组滑动台相互靠拢或远离,当两组滑动台相互靠拢运动时,可使得两组夹持台对传输带上的灌装桶进行夹持稳固,并且上述的夹持台上设置有弧形凹槽,两组夹持台的弧形凹槽对称设置。

9.在上述技术方案中,升降丝杆的底端固定连接有传动轴,传动轴的底端转动连接在底台上,传动轴上固定连接有第一锥形齿轮,临近传动轴的第一丝杆的端部固定连接有第二锥形齿轮,第一锥形齿轮与第二锥形齿轮啮合连接,以此实现升降丝杆与第一丝杆之间的动力连接。

10.在上述技术方案中,安装台上固定连接有红外传感器,红外传感器用于检测传输带上的灌装桶,同时,在注射灌装筒上还固定连接有非接触式液位检测传感器,非接触式液位检测传感器用于检测灌装桶所灌装的液体量;

11.本设备还包括有可编程逻辑控制器,控制器用于数据信号的输入、处理和输出,将上述的传动电机、驱动电机、红外传感器、非接触式液位检测传感器均与可编程逻辑控制器进行信号连接,使得通过可编程逻辑控制器控制输送机构、夹持机构以及升降机构的运行,实现自动化灌装效果。

12.区别于现有技术,本发明的有益效果在于,通过输送机构可对灌装桶进行输送,当一组灌装桶输送的到底预定位置后,升降机构可带动注射灌装筒下降,直至注射灌装筒的底端穿入灌装桶的桶口内,同时,当注射灌装筒下降至预设位置后,齿轮在齿条作用下旋转,从而将注射灌装筒打开,此时向注射灌装筒输送的液态硅胶便可灌装至灌装桶内,当灌装完成后,升降机构可带动注射灌装筒上升,此时齿轮在齿条作用下旋转将注射灌装筒内部封闭,此时注射灌装筒内的液态硅胶无法流出,之后输送机构便可再次工作,将灌装完成的灌装桶送走,将未灌装的灌装桶运输至合适位置,这样的灌装注射装置在灌装完成后可避免灌装注射筒内剩余的液态硅胶流出,从而避免物料浪费,且具有自动化效果,可加快灌装效率。

附图说明

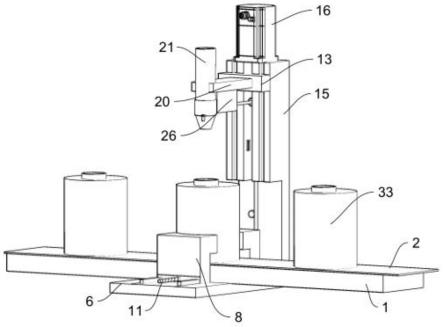

13.图1为本发明未灌装时的结构示意图;

14.图2为本发明灌装时的结构示意图;

15.图3为本发明中安装台连接结构示意图;

16.图4为本发明中夹持机构结构示意图;

17.图5为本发明中输送机构结构示意图;

18.图6为本发明中注射灌装筒内部结构示意图;

19.图7为本发明中可编程逻辑控制器连接结构示意图。

20.图中:1输送台、2输送带、3从动辊筒、4主动辊筒、5传动电机、6底台、7滑动台、8夹持台、9轨条、10第一丝杆、11第二丝杆、12弧形凹槽、13升降台、14升降丝杆、15安装台、16驱动电机、17凹腔、18滑槽、19凸部、20伸臂、21注射灌装筒、22开闭阀板、23轴杆、24齿轮、25齿条、26稳固台、27传动轴、28第一锥形齿轮、29第二锥形齿轮、30红外传感器、31非接触式液位检测传感器、32可编程逻辑控制器、33灌装桶。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一

23.本实施例提供一种液态硅胶注射设备,用于液态硅胶生产线上对生产完成的液态硅胶进行灌装作业;

24.请参阅图1—7,其包括用于对灌装桶33进行输送的输送机构,具体包括输送台1以及设置在输送台1上的输送带2,输送带2一端设置有从动辊筒3,输送带2另一端设置有主动辊筒4,主动辊筒4动力连接有传动电机5,传动电机5工作时可带动主动辊筒4产生转动,继而使得输送带2进行运动,这样便可将输送带2上放置的灌装桶33进行运输,再具体的结构为现有技术,因此不再赘述,但是本实施例在在输送带2上设置有用于提示灌装桶33放置位置的放置标识,从而避免灌装桶33位置放置错误;

25.以及匹配输送机构所设置的夹持机构,具体包括底台6、滑动台7以及夹持台8,底台6位于输送台1的底部,底台6上固定连接有两组轨条9,两组轨条9上滑动连接有两组滑动台7,其中一组滑动台7上螺纹连接有第一丝杆10,另一组滑动台7上螺纹连接有第二丝杆11,第一丝杆10与第二丝杆11临近的端部固定连接,需要注意的是,为使得轨条9、第一丝杆10、第二丝杆11可穿过输送台1,在输送台1上对应的设置由开孔,上述每组滑动台7上均固定连接有夹持台8,两组夹持台8分别位于输送带2的两侧,且夹持台8上设置有弧形凹槽12,两组夹持台8的弧形凹槽12对称设置,当第一丝杆10或第二丝杆11产生转动时,可使得两组滑动台7相互靠拢或远离运动,当两组滑动台7相互靠拢时,便可使得两组夹持台8对输送带2上的灌装桶33进行夹持稳固,避免在灌装时产生倾倒;

26.上述底台6上固定连接有安装台15,安装台15上则设置有升降机构,具体包括有升降台13、升降丝杆14和驱动电机16,在安装台15上设置有凹腔17,安装台15上位于凹腔17的两侧均设置有滑槽18,升降台13上对应凹腔17设置有凸部19,升降台13上对应每组滑槽18均设置有滑块,滑块滑动连接在滑槽18内,凸部19位于凹腔17内,凸部19上螺纹连接有升降丝杆14,安装台15上固定连接有驱动电机16,驱动电机16与升降丝杆14动力连接,这样通过驱动电机16便可带动升降丝杆14转动,当升降丝杆14转动时便可使得升降台13进行上升或下降的运动;

27.升降台13上固定连接有伸臂20,伸臂20的端部固定连接有注射灌装筒21,这样通过升降机构带动升降台13上升或下降时,可连同注射灌装筒21上升或下降,使得注射灌装筒21的底部可下降的穿入底部的灌装桶33内,同时,在注射灌装筒21内还设置有开闭阀板22,开闭阀板22上固定连接有一组轴杆23,轴杆23一端穿出注射灌装筒21并固定连接有齿轮24,齿轮24位于凹腔17内,安装台15的凹腔17侧壁上固定连接有齿条25,并且为保证轴杆23的转动稳定,在伸臂20的底部固定连接有稳固台26,轴杆23转动连接在稳固台26上,当升降机构带动注射灌装筒21下降至预设高度后,此时齿轮24在齿条25作用下产生转动,继而使得注射灌装筒21内部的开闭阀板22转动将注射灌装筒21内部通道打开,当升降机构带动注射灌装筒21上升时,齿轮24又在齿条25作用下旋转,从而使得开闭阀板22转动将注射灌装筒21内部通道关闭;

28.在升降丝杆14的底端固定连接有传动轴27,传动轴27的底端转动连接在底台6上,传动轴27上固定连接有第一锥形齿轮28,临近传动轴27的第一丝杆10的端部固定连接有第二锥形齿轮29,第一锥形齿轮28与第二锥形齿轮29啮合连接,这样当驱动电机16带动升降丝杆14转动时,可带动第一丝杆10以及第二丝杆11产生转动,使得两组滑动台7相互靠拢或远离,并且当升降丝杆14产生转动使得升降台13连同注射灌装筒21下降时,第一丝杆10、第二丝杆11转动,使得两组夹持台8相互靠拢将输送带2上的灌装桶33夹持稳固,当升降丝杆14产生转动使得升降台13连同注射灌装筒21上升时,第一丝杆10、第二丝杆11转动,使得两组夹持台8相互远离将夹持的灌装筒解开,而实现上述工作的重点在于,升降丝杆14、第一丝杆10、第二丝杆11的螺纹方向,实施人可按照上述工作方式选用合适的升降丝杆14、第一丝杆10、第二丝杆11,因此不再赘述。

29.本实施例进一步进行优化的,在安装台15上固定连接有红外传感器30,红外传感器30用于检测传输带上的灌装桶33,同时,在注射灌装筒21上还固定连接有非接触式液位检测传感器31,非接触式液位检测传感器31用于检测灌装桶33所灌装的液体量,具体可选用超声波液位传感器;

30.本实施例还包括有可编程逻辑控制器32,可编程逻辑控制器32用于数据信号的输入、处理和输出,将上述的传动电机5、驱动电机16、红外传感器30、非接触式液位检测传感器31均与可编程逻辑控制器32进行信号连接,使得通过可编程逻辑控制器32控制输送机构、夹持机构以及升降机构的运行,实现以下效果:

31.将注射灌装筒21与输送液态硅胶的输送管道进行连接,且输送管道上设置由泵机,可编程逻辑控制器32控制传动电机5工作,使得输送带2将灌装桶33向前输送一个单位,当红外传感器30检测到所输送的灌装桶33后,控制器控制驱动电机16工作,使得驱动电机16带动升降丝杆14工作,此时升降台13连同注射灌装筒21向下运动,直至注射灌装筒21底部伸入灌装桶33的桶口内,且当注射灌装筒21不断下降时,升降丝杆14也带动第一丝杆10、第二丝杆11转动,使得两组夹持台8相互靠拢运动,当注射灌装筒21到下降至预设高度后,两组夹持台8也正好将灌装桶33进行夹持稳固,在注射灌装筒21下降的过程中,齿轮24可在齿条25的作用下产生转动,此时开闭阀板22产生转动将注射灌装筒21内部通道打开,此时由泵机泵取的液态硅胶便可下流至灌装桶33内,当非接触式液位检测传感器31检测到液位到底预设高度后,可编程逻辑控制器32控制驱动电机16转动,使得升降台13连同注射灌装筒21上升,上升过程中,齿轮24又在齿条25作用下产生转动,继而使得开闭阀板22将注射灌

装筒21内部通道关闭,并且同时第一丝杆10、第二丝杆11转动,两组夹持台8将灌装桶33解开,最后可编程逻辑控制器32再控制传动电机5工作,将灌装完成的灌装桶33输送一个单位,此时下一个未灌装的灌装桶33到底灌装位置,以此循环,完成液态硅胶的灌装工作;

32.综上,本实施例所提供的注射设备在完成一组灌装桶33的灌装工作后,其注射灌装筒21内部通道已经封闭,从而可避免注射灌装筒21内剩余的液态硅胶继续下流,并且整个灌装作业以自动化方式进行,工作效率更高。

33.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。