1.本发明涉及机械传动领域,具体涉及一种基于磁流协同效应齿轮啮合自吸放纳米颗粒润滑齿轮。

技术背景

2.齿轮是重大装备的核心基础零部件,直接决定着重大装备的性能及可靠性,是制约我国重大装备发展的瓶颈。直升机齿轮因服役的特殊性,在润滑失效工况下需具备30min以上干运转能力。西方发达国家针对直升机齿轮干运转研究起步早,其直升机干运转性能已能满足服役要求,美国ah-64武装直升机在润滑失效后持续运行时间可达1h。我国直升机齿轮的干运转研究工作在国外严密的技术封锁之下探索前行,但与发达国家仍存在较大差距,严重威胁着我国直升机的战场生存能力。

3.直升机齿轮干运转失效究其根本原因在于润滑系统出现损伤后,润滑油流失,迫使齿轮在乏油/无油状态下工作,造成齿轮温度急剧升高而变形,轮齿间隙减小,接触表面发生胶合及过度磨损,导致齿轮卡死或断裂,失去动力传递能力,产生灾难性后果。因此,解决直升机齿轮干运转能力不足问题的核心关键是提升齿轮在无油/乏油工况下的自润滑能力。

4.目前自润滑齿轮主要集中在齿轮结构设计与涂层式齿面设计。针对自润滑齿轮,公开号为“cn110285204a”、发明名称为“一种新型自润滑齿轮”的发明专利公开了一种具有自润滑功能的齿轮结构设计,其原理是在齿槽处设计多个按压泵组件从齿轮内部储油腔释放润滑油,在一定程度上提升了齿轮啮合区的冷却润滑效果。但是该技术方案仍旧存在以下问题:在实际齿轮啮合传动过程中,易出现无油或乏油的情况,且在齿轮高速运转时,会使润滑油甩出从而达不到润滑的目的。本发明能在满足齿轮传动要求的基础上,达到齿轮自润滑的目的,使得齿轮能在无油或乏油的极限工况下正常运转。

技术实现要素:

5.针对以上等技术问题,本发明的目的在于提供一种基于磁流协同效应齿轮啮合自主吸放纳米颗粒润滑齿轮。

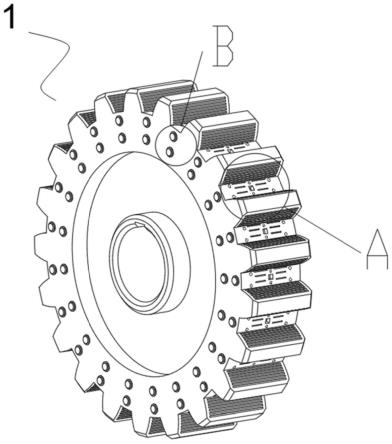

6.为实现上述目的,本发明采用的技术方案是:一种基于磁流协同效应齿轮啮合自主吸放纳米颗粒润滑齿轮,其特征在于:包括齿轮基体、第一瞬时喷射机构、第二瞬时喷射机构,外部设有辅磁模块;所述第一瞬时喷射机构喷出的磁流体润滑液与第二瞬时喷射机构喷出的纳米颗粒润滑液经微撞击共混,混合后的磁性纳米颗粒润滑液液雾冲击至齿轮啮合齿隙处,再由所述辅磁模块将磁性纳米颗粒润滑液液雾供给至轮齿表面。

7.进一步地,所述齿轮基体包括齿面织构凹槽、第二喷油孔、第二回油通道、磁流体润滑液按压孔、第一喷油孔、第一回油通道、第一储油腔、第二储油腔、第一进料管、第二进料管、孔塞、密封胶圈;

8.所述齿轮基体外圆周面上开有若干齿槽,其中齿槽内部开设有第一储油腔和第二

储油腔,所述第一储油腔位于第二储油腔上侧,所述齿轮基体一侧面设有第一进料管和第二进料管,所述第一进料管与第一储油腔连通,所述第二进料管与第二储油腔连通,所述第一储油腔上测设置有第一喷油孔和第一回油通道,所述第一回油通道均匀分布在第一喷油孔四周,所述第二储油腔上侧设置有磁流体润滑液按压孔、第二喷油孔、第二回油通道,所述第二回油通道开设于靠近轮齿一端,所述第一回油通道和第二回油通道内壁直接加工出带坡度矩形结构块,带坡度矩形结构块有助于辅助储油,避免润滑液回流。

9.进一步地,所述第一瞬时喷射机构包括第一按压板、第一连杆、第一底板、气圈、第一外框体、限位板、弹簧、螺钉、自融片、凸台卡槽、导气软管;

10.所述第一外框体与齿轮基体通过螺钉连接,第一外框体中心开有通孔,所述限位板固定连接于通孔处,所述第一连杆与限位板滑动连接,所述第一连杆底部固定连接有第一底板,所述第一连杆顶部固定连接有第一按压板,所述限位板下端与第一底板上端连接有弹簧,所述第一底板直径大于第一外框体中心通孔;所述第一外框体内部连接有第一喷管,所述第一喷管管口穿过第一外框体侧端伸出框体之外,所述第一外框体密封结构本体下端设有特斯拉阀流道,所述特斯拉阀流道的进液端设有吸盘头、出液端与第一喷管连通;

11.所述气圈分布于限位板上端的第一连杆四周,通过对第一连杆进行上下按压从而对气圈实施充气、放气,所述导气软管与气圈的出气端相连接;所述凸台卡槽通过插在卡槽内的自融片与第一按压板连接。

12.进一步地,所述第二瞬时喷射机构包括磁流体润滑液按压装置、磁流体润滑液喷射装置;所述磁流体润滑液按压装置位于磁流体润滑液喷射装置两侧,且对称设置;所述磁流体润滑液按压装置包括第二外框体、第二按压板、第二连杆、第二底板、伸缩板;所述磁流体润滑液喷射装置包括上固件、特斯拉阀管、第二喷管;

13.所述上固件下端与特斯拉阀管可拆卸连接,且上端与齿轮基体通过螺钉连接,所述上固件中心开设有一定倾斜角度的通孔,方便所述第二喷管从上固件底部向上安装,所述上固件中心通孔内壁固定连接有环形定位圈,用于对第二喷管进行定位,所述特斯拉阀管的进液端设有吸盘头;

14.所述第二外框体与齿轮基体通过螺钉连接,第二外框体中心开有通孔,所述第二连杆与第二外框体滑动连接,所述第二连杆底部固定连接有第二底板,所述第二连杆顶部固定连接有第二按压板,所述第二外框体下端与第二底板上端连接有弹簧,所述第二底板内部弹簧连接有伸缩板。

15.进一步地,所述辅磁模块包括充磁磁块、导磁磁柱、电磁线圈、充磁控制装置,根据预设的磁场波形的极性要求将两个充磁控制装置的输出端与电磁线圈的接线端连接,对每个充磁控制装置中的供能元件充电至预设电压,通过将电磁线圈缠绕于导磁磁柱一端,使缠绕有电磁线圈一端的导磁磁柱对应s极,所述导磁磁柱靠近充磁磁块一端对应n极,从而对充磁磁块充磁。

16.进一步地,所述齿面织构凹槽上均设有排列均匀的磁性薄膜,所述磁性薄膜的材料为coni或conimnp,且具有永磁特性。

17.进一步地,所述第一喷管包括第一润滑液传输粗管道、第一润滑液传输小储液室、第一润滑液传输大储液室、第一润滑液传输细管道、外混式雾化室、第一润滑液油雾喷头、压缩空气传输管道;

18.所述第一喷管沿轴向依次连接第一润滑液油雾喷头、外混式雾化室、第一润滑液传输细管道、第一润滑液传输小储液室、第一润滑液传输粗管道、第一润滑液传输大储液室,所述第一润滑液传输大储液室与特斯拉阀流道的出液端相通;所述第一润滑液传输细管道的输出端与外混式雾化室连通,所述压缩空气传输管道的空气喷嘴布于第一润滑液传输细管道的输出端外侧,压缩空气喷嘴的设置方向与第一润滑液传输细管道的输出端的设置方向呈45

°

夹角,所述压缩空气传输管道通过导气软管与气圈连接;

19.所述第二喷管沿轴向依次连接第二润滑液油雾喷头、雾化室、第二润滑液传输细管道、第二润滑液传输小储液室、第二润滑液传输粗管道。

20.进一步地,所述第一外框体与第二外框体上端分别固定连接有凸台卡槽,所述凸台卡槽分别靠近第一按压板和第二按压板一端通过自融片与第一按压板和第二按压板连接;

21.所述吸盘头与吸盘头呈莲蓬状且大端面分别正对第一储油腔和第二储油腔而不与腔底接触,所述吸盘头与吸盘头的内部设有若干供润滑液流入的引流通道,所有引流通道直径均小于特斯拉阀流道内径并与特斯拉阀流道和特斯拉阀流道的进液端连通。

22.进一步地,所述第一喷管及所述第二喷管的喷料端在齿隙与顶隙的交汇处,且对冲位置呈90

°

设置,微观混合后形成润滑液微观混合区域,区域内包覆有磁流体润滑液薄膜的磁性纳米颗粒,在第一齿轮轮齿和第二齿轮轮齿的齿隙间经辅磁模块,不断供给至所述齿面织构凹槽上的磁性薄膜;

23.所述微观混合后的磁性纳米颗粒润滑液液雾吸附于磁性薄膜上,当齿轮在啮合过程中,两两啮合的齿轮面沟槽相对应时,对应的齿面织构凹槽上的磁性薄膜形成微磁场,将包覆有磁流体润滑液薄膜的磁性纳米颗粒控制在两齿面啮合区域所需自润滑位置,轮齿啮合完成后,其经磁性薄膜控制的纳米颗粒再次被吸附于沟槽内的齿面织构凹槽上。

24.进一步地,所述纳米颗粒润滑液中的纳米颗粒为金属纳米颗粒,即三氧化二铁磁性纳米颗粒,尺寸大小50nm~100nm;所述磁流体润滑液主要由基液、磁性固体颗粒、表面活性剂组成;所述基液主要包括水、油、有机溶剂;所述磁性固体颗粒包括fe3o4、ni、co;所述表面活性剂包括油酸,防止磁性固体颗粒之间发生团聚作用;所述磁性纳米颗粒润滑液液雾为包覆有磁流体润滑液薄膜的磁性纳米颗粒。

25.本发明的有益效果:

26.1、辅磁模块——双n极磁感线靶向引导:本发明中通过辅磁装置在齿轮啮合区域发射同极相斥磁感线,微观混合后的磁性纳米颗粒润滑液液雾通过磁感线供给至啮合过程中两轮齿表面;本发明中在齿轮啮合传动过程中,出现无油或乏油的情况下,造成齿轮温度急剧升高后,控制器控制充磁控制装置接入交流电压为磁块充磁,形成两个相同n磁极,为自主吸斥纳米颗粒提供外部磁环境。

27.2、齿面多尺度结构——自主吸放纳米颗粒:本发明中在宏观尺度结构上,齿面加工有多条织构凹槽,用于填充经n同极磁感线吸附于齿面的磁性纳米颗粒润滑液液雾;本发明中在微观尺度结构上,多条齿面织构凹槽内填充有磁性薄膜,用于微观吸附磁性纳米颗粒润滑液液雾,当齿轮在啮合过程中,两两啮合的齿轮面沟槽相对应时,对应的齿面织构凹槽上的磁性薄膜形成微磁场,将包覆有磁流体润滑液薄膜的磁性纳米颗粒控制在两齿面啮合区域所需自润滑位置,轮齿啮合完成后,其经磁性薄膜控制的纳米颗粒再次被吸附于沟

第二底板、3.1.5-伸缩板、 3.2-磁流体润滑液喷射装置、3.2.1-上固件、3.2.2-特斯拉阀管、3.2.3-第二喷管、 3.2.3.1-第二润滑液传输粗管道、3.2.3.2-第二润滑液传输小储液室、3.2.3.3-第二润滑液传输细管道、3.2.3.4-雾化室、3.2.3.5-第二润滑液油雾喷头、3.2.4-环形定位圈、3.2.5-特斯拉阀流道、3.2.6-吸盘头、4-螺钉、5-自融片、6-凸台卡槽、7

‑ꢀ

弹簧、8-润滑液微观混合区域、9-第一齿轮轮齿、10-第二齿轮轮齿、11-充磁磁块、12-导磁磁柱、13-电磁线圈、14-充磁控制装置。

具体实施方式

49.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

50.如图1-18所示,该实施例提供了一种基于磁流协同效应齿轮啮合自主吸放纳米颗粒润滑齿轮,其实质是利用n同极磁感线引导磁性纳米颗粒润滑液液雾吸附于齿面织构凹槽1.1内的磁性薄膜1.1.1上,在引导吸附过程中,磁性纳米颗粒润滑液液雾在两齿齿隙间起到第一次润滑作用,当两轮齿到达齿轮啮合区时,两两啮合的齿轮面沟槽相对应,对应的齿面织构凹槽上的磁性薄膜1.1.1形成微磁场,将包覆有磁流体润滑液薄膜的磁性纳米颗粒控制在两齿面啮合区域所需自润滑位置,起到第二次润滑作用,从而达到润滑介质自析出的目的,轮齿啮合完成后,其经磁性薄膜1.1.1控制的纳米颗粒再次被吸附于沟槽内的齿面织构凹槽 1.1上,实现往复循环自润滑的过程,保证了磁性纳米颗粒润滑液液雾的可控高效供给,进而提升了润滑质量。

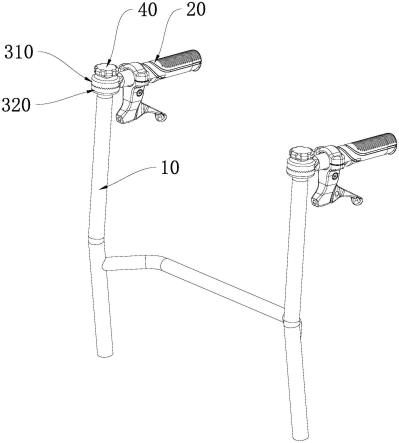

51.如图1-3所示,该齿轮主要由齿轮基体1、第一瞬时喷射机构2、第二瞬时喷射机构3组成,外部设有辅磁模块;当齿轮传动过程之前,打开孔塞1.7通过第一进料管1.12和第二进料管1.13向第一储油腔1.10和第二储油腔1.11分别注入磁流体润滑液和磁性纳米颗粒润滑液,齿轮基体1外圆周面上的若干齿槽上开设有第二喷油孔1.2、第二回油通道1.3、磁流体润滑液按压孔1.4、第一喷油孔 1.5、第一回油通道1.6。

52.如图4-13所示,第一瞬时喷射机构2通过螺钉4安装于第一喷油孔1.5内,磁流体润滑液按压装置3.1通过螺钉4安装于磁流体润滑液按压孔1.4内,磁流体润滑液喷射装置3.2通过螺钉4安装于第二喷油孔1.2内,齿轮啮合过程中,出现无油或乏油的工况时,分别通过自融片5连接的凸台卡槽6、第一按压板2.1 和第二按压板3.1.2,因齿轮啮合区域温度急剧升高,导致自融片5熔化掉落,弹出喷射机构中的按压板,在下一次齿轮啮合传动过程中,啮合部位齿槽上的按压板受到与相啮合的齿轮触碰作用而下移,第一储油腔1.10中的磁性纳米颗粒润滑液由第一瞬时喷射机构2中的第一按压板2.1按压,使其从吸盘头2.10吸入并流进特斯拉阀流道2.9加速,同时在进行按压过程中气圈2.5进行充气、放气过程,产生的高压气体从导气软管2.6进入到压缩空气传输管道2.7中,最终对由特斯拉阀流道2.9加速后的磁性纳米颗粒润滑液进行二次加速,第二储油腔 1.11中的磁流体润滑液由第二瞬时喷射机构3中的两个磁流体润滑液按压装置 3.1进行按压,使其从两个吸盘头3.2.6吸入进入到特斯拉阀管3.2.2中进行双重加速,分别从第一喷管2.4与第二喷管3.2.3喷出,进行微观混合,形成润滑液微观混合区域8,润滑液微观混合区域8主要为磁性纳米颗粒润滑液液雾,其磁性纳米颗粒润滑液液雾中的磁性纳米颗粒包覆有磁流体润滑液薄膜,实现纳米颗粒的表面改性,通过设置回油通道可有效避免磁性纳米颗粒润滑液液雾的浪费,齿轮继续运动,按

压板不再受到相啮合的齿轮的压力作用,利用弹簧7的回弹力作用返回原位置,封堵住第一瞬时喷射机构2与磁流体润滑液喷射装置3.2上的通孔使润滑介质在未啮合部位不再流出,能够实现齿轮自动润滑。

53.如图13-18所示,第一喷管2.4与第二喷管3.2.3的对冲位置呈90

°

设置,微观混合后形成的包覆有磁流体润滑液薄膜的磁性纳米颗粒在第一齿轮轮齿9和第二齿轮轮齿10的齿隙间经辅磁模块,不断供给至所述齿面织构凹槽1.1上的磁性薄膜1.1.1,齿轮继续运动,两两啮合的齿轮面沟槽沿啮合线相对应,对应的齿面织构凹槽上的磁性薄膜1.1.1形成微磁场,将包覆有磁流体润滑液薄膜的磁性纳米颗粒控制在两齿面啮合区域所需自润滑位置,从而达到润滑介质自析出的目的,轮齿啮合完成后,其经磁性薄膜1.1.1控制的纳米颗粒再次被吸附于沟槽内的齿面织构凹槽1.1上,实现往复循环自润滑的过程。

54.虽然上面结合本发明的优选实施例对本发明的原理进行了详细的描述,本领域技术人员应该理解,上述实施例仅仅是对本发明的示意性实现方式的解释,并非对本发明包含范围的限定。实施例中的细节并不构成对本发明范围的限制,在不背离本发明的精神和范围的情况下,任何基于本发明技术方案的等效变换、简单替换等显而易见的改变,均落在本发明保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。