1.本发明涉及齿轮轴检测技术领域,具体为一种齿轮轴的耐久性检测机构。

背景技术:

2.齿轮轴指支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件,一般为金属圆杆状,各段可以有不同的直径。机器中做回转运动的零件就装在轴上;齿轮轴通常使用轴键槽对齿轮进行锁定,随着齿轮轴上的驱动元件启停,轴键槽会出现磨损,因此齿轮轴上轴键槽耐久性检测尤为重要。

3.目前齿轮轴上轴键槽通常只是根据齿轮轴材料,轴键槽宽度深度与中心度来推算轴键槽的耐久度,检测时无法自动检测,需要人工反复测量各种尺寸,不仅检测效率低,且检测时误差较大,检测精度较低。

技术实现要素:

4.为实现以上能自动检测轴键槽耐久度,检测精度高,能远程检测与记录磨损情况,检测方便,能适用于不同大小的齿轮轴检测的目的,本发明通过以下技术方案予以实现:一种齿轮轴的耐久性检测机构,包括机架,所述机架顶部的一侧转动安装有可往复摆动与上下移动的压架,所述压架的底部插接有可更换且能插接在齿轮轴上键槽中的检测轴键,所述机架顶部的另一侧转动安装有转轴,所述转轴靠近压架的一侧焊接有用于夹持齿轮轴的三爪卡盘,所述转轴的外侧设置有摩擦弧片,所述机架的顶部设置有可通过摩擦弧片给予转轴负载的负载机构;

5.还包括用于放大检测结果,即转轴转动角度变化的检测放大机构。

6.优选的,所述机架的外侧安装有提示灯,所述检测放大机构包括固定在机架上的滑管,所述滑管的内部滑动连接有滑杆,所述滑杆的顶部设置有齿杆,所述齿杆的内侧啮合有小于转轴半径的放大轮,所述滑管的内底部设置有用于控制压架运行与提示灯通电的触点开关,所述滑管的外侧安装有用于控制触点开关延时断开的延时继电器,所述转轴的外侧设置有与放大轮相啮合的轮齿。

7.优选的,所述检测放大机构包括固定在机架上的气压筒,所述气压筒的内部滑动连接有活塞杆,所述活塞杆的外侧铰接有与转轴相铰接的曲柄杆,所述气压筒的外侧通过气管连接有放大气筒,且放大气筒的半径小于气压筒的半径,所述放大气筒的外侧安装有位移传感器,所述位移传感器的外侧设置有密封滑动在放大气筒内部的活塞块。

8.优选的,所述负载机构包括支架,所述支架焊接在机架的顶部,所述支架的外侧转动安装有调节螺杆,所述支架的两侧均铰接有负载架,所述负载架的内侧安装有可拆卸更换的负载片,所述调节螺杆的外侧螺纹连接有调节螺母,所述调节螺母的两侧铰接有与负载架相铰接的连杆。

9.优选的,所述三爪卡盘的外侧安装有可转动的驱动环,所述驱动环的内侧与外侧均开设有轮齿,且内侧轮齿上啮合有固定安装在三爪卡盘中小伞齿轮上的驱动轮,所述机

架的外侧设置有轴架,所述轴架的外侧转动安装有传动轴,所述传动轴通过锥齿轮与所述调节螺杆顶部的传动轮相啮合,所述传动轴的外侧设置有内轮,且传动轴有负载时,内轮可相对传动轴转动,所述内轮的外侧单向转动安装有与驱动环外侧轮齿相啮合的外轮。

10.优选的,所述内轮的内壁开设有传动槽,所述传动轴的外侧开设有滑槽,且滑槽的内部滑动连接有可卡接在传动槽中的传动块,所述传动块与滑槽内壁之间设置有负载弹簧。

11.优选的,所述外轮的内壁设置有棘齿,所述内轮的外侧铰接有单向摆动且位于棘齿中的棘爪。

12.优选的,所述机架顶部的左侧转动安装有通过电机驱动的摆架,所述压架与摆架之间设置有电动伸缩杆,所述压架的底部至少开设有三组检测键槽,且检测键槽的尺寸向内依次递减。

13.优选的,所述检测键槽的内部设置有磁铁。

14.与现有技术相比,本发明具有以下有益效果:

15.1、该齿轮轴的耐久性检测机构,通过三爪卡盘对齿轮轴进行夹持,然后根据齿轮轴运行负载,调节负载机构,负载机构与负载片配合给予齿轮轴负载,然后通过压架往复摆动模仿齿轮轴反复启停,压架利用检测轴键驱动齿轮轴,再通过检测放大机构对检测结果进行放大,从而达到了能自动检测轴键槽耐久度,检测精度高的效果。

16.2、该齿轮轴的耐久性检测机构,通过转轴转动带动曲柄杆摆动,曲柄杆带动活塞杆滑动,活塞杆将气压筒中气体通过气管推入放大气筒中,通过气管设置放大气筒与位移传感器可以放置任意位置,能进行远距离检测,再通过活塞块与位移传感器的配合使用,位移传感器对活塞块的位移轨迹进行记录,能更加直观的反映出磨损情况,从而达到了能远程检测与记录磨损情况,检测方便的效果。

17.3、该齿轮轴的耐久性检测机构,通过压架底部开设有多组不同尺寸的键槽,再通过电动伸缩杆与压架的配合使用,使压架能驱动能通过不同尺寸的轴键驱动不同尺寸的齿轮轴,同时通过更换负载片,来调节齿轮轴负载,从而达到了能适用于不同大小的齿轮轴检测的效果。

附图说明

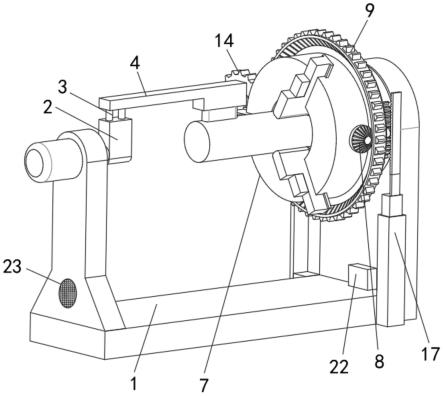

18.图1为本发明正视立体示意图;

19.图2为本发明俯视立体示意图;

20.图3为本发明压架示意图;

21.图4为本发明负载机构示意图;

22.图5为本发明外轮部分剖视示意图;

23.图6为本发明转轴部分俯视示意图;

24.图7为本发明图6中a-a示意图;

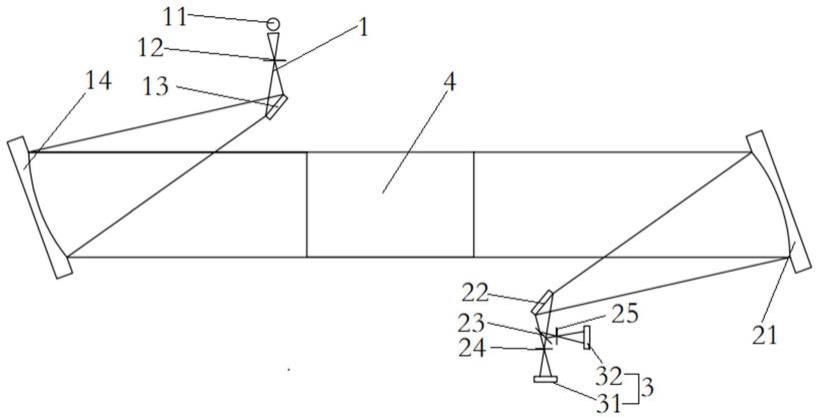

25.图8为本发明气压放大示意图。

26.图中:1、机架;2、摆架;3、电动伸缩杆;4、压架;5、转轴;6、摩擦弧片;7、三爪卡盘;8、驱动轮;9、驱动环;10、负载机构;101、支架;102、调节螺杆;103、传动轮;104、负载架;105、负载片;106、调节螺母;107、连杆;11、轴架;12、传动轴;13、内轮;14、外轮;15、传动块;

16、棘爪;17、滑管;18、滑杆;19、齿杆;20、放大轮;21、触点开关;22、延时继电器;23、提示灯;24、气压筒;25、活塞杆;26、曲柄杆;27、气管;28、放大气筒;29、活塞块;30、位移传感器。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.该齿轮轴的耐久性检测机构的实施例如下:

29.实施例一

30.请参阅图1-图2,一种齿轮轴的耐久性检测机构,包括机架1,机架1顶部的一侧转动安装有可往复摆动与上下移动的压架4,压架4的底部插接有可更换且能插接在齿轮轴上键槽中的检测轴键,机架1顶部的另一侧转动安装有转轴5,转轴5靠近压架4的一侧,焊接有用于夹持齿轮轴的三爪卡盘7,转轴5的外侧设置有摩擦弧片6,机架1的顶部设置有可通过摩擦弧片6给予转轴5负载的负载机构10;

31.还包括用于放大检测结果,即转轴5转动角度变化的检测放大机构。

32.该检测机构使用时,将检测的齿轮轴夹持在三爪卡盘7中,使齿轮轴上的键槽与压架4相对应,此时将检测轴键插接在齿轮轴上的键槽中,并控制压架4下压在检测轴键上,然后根据齿轮轴使用时的运行负载,控制负载机构10与摩擦弧片6摩擦接触,给予齿轮轴摩擦负载,提高齿轮轴耐久度检测精度,负载添加完成后,通过外部机构来控制压架4以齿轮轴轴线为中心线,往复转动,压架4通过检测轴键驱动齿轮轴往复转动,进而能模仿齿轮轴在运行时的往复启停状态,往复启停时齿轮轴上轴键槽所受轴向剪切力较大,能更好的检测齿轮轴耐久度,从而完成自动检测,无需人工辅助检测,当轴键槽出现磨损时,检测轴键会相对齿轮轴窜动,因此齿轮轴的往复转动角度会发生改变,再通过检测放大机构对改变的转动角度进行放大,以便于对轻微磨损导致的微小角度的变化进行检测,进一步保证检测精度。

33.如图7所示,在一些实施例中,机架1的外侧安装有提示灯23,检测放大机构包括固定在机架1上的滑管17,滑管17的内部滑动连接有滑杆18,滑杆18的顶部设置有齿杆19,齿杆19的内侧啮合有小于转轴5半径的放大轮20,滑管17的内底部设置有用于控制压架4运行与提示灯23通电的触点开关21,滑管17的外侧安装有用于控制触点开关21延时断开的延时继电器22,转轴5的外侧设置有与放大轮20相啮合的轮齿。

34.检测时,压架4通过检测轴键带动齿轮轴往复转动,齿轮轴带动三爪卡盘7往复转动,三爪卡盘7带动转轴5往复转动,转轴5通过外侧的轮齿带动放大轮20转动,放大轮20带动齿杆19上下滑动,齿杆19带动滑杆18上下滑动,由于放大轮20的半径小于转轴5的半径,因此转轴5转动很小角度时放大轮20转动较大的角度,放大轮20通过滑杆18呈直线反应出来;

35.当齿轮轴上轴键槽磨损正常时,滑杆18下降时能触碰到触点开关21,触点开关21闭合,提示灯23不会亮起,同时装置持续运行,当滑杆18远离触点开关21时,触点开关21在延时继电器22的作用下,延时断开,使滑杆18向上滑动时,触点开关21也不会使提示灯23亮

起;

36.当齿轮轴上轴键槽磨损严重时,转轴5的转动角度减小,此时滑杆18的下降距离减小,滑杆18无法触碰触点开关21,触点开关21自动断开,触点开关21断开使提示灯23筒灯亮起,同时装置停止运行,停止检测,且提示灯23提示停止检测,此时根据装置运行时间,能判断轴键槽在多少次启停后出现严重磨损,因而能判断出齿轮轴上轴键槽的耐久度。

37.如图4所示,在一些实施例中,负载机构10包括支架101,支架101焊接在机架1的顶部,支架101的外侧转动安装有调节螺杆102,支架101的两侧均铰接有负载架104,负载架104的内侧安装有可拆卸更换的负载片105,调节螺杆102的外侧螺纹连接有调节螺母106,调节螺母106的两侧铰接有与负载架104相铰接的连杆107。

38.控制调节螺杆102转动,调节螺杆102带动调节螺母106靠近支架101,调节螺母106带动连杆107摆动,连杆107带动两组负载架104同步摆动,两组负载架104带动负载片105夹持在摩擦弧片6上,通过负载片105与摩擦弧片6的摩擦力给予转轴5转动负载,转轴5通过三爪卡盘7给予齿轮轴负载,进而能模拟齿轮轴的运行环境,检测精度高;

39.同时还可在负载架104上装夹不同宽度的负载片105,调节齿轮轴的负载,适用于不同尺寸的齿轮轴检测。

40.如图1-图2所示,在一些实施例中,三爪卡盘7的外侧安装有可转动的驱动环9,驱动环9的内侧与外侧均开设有轮齿,且内侧轮齿上啮合有固定安装在三爪卡盘7中小伞齿轮上的驱动轮8,机架1的外侧设置有轴架11,轴架11的外侧转动安装有传动轴12,传动轴12通过锥齿轮与调节螺杆102顶部的传动轮103相啮合,传动轴12的外侧设置有内轮13,且传动轴12有负载时,内轮13可相对传动轴12转动,内轮13的外侧单向转动安装有与驱动环9外侧轮齿相啮合的外轮14。

41.通过外部机构驱动驱动环9转动,驱动环9带动驱动轮8转动,驱动轮8使三爪卡盘7将齿轮轴夹紧,同时驱动环9带动外轮14转动,此时外轮14能带动内轮13转动,内轮13带动传动轴12转动,传动轴12带动通过锥齿轮带动传动轮103转动,传动轮103带动调节螺杆102转动,调节螺杆102使负载片105夹持在摩擦弧片6上,夹持的同时能同步添加负载,节省夹持时间;

42.负载片105夹持在摩擦弧片6上后,调节螺杆102无法转动,此时调节螺杆102给予传动轴12反向负载,此时内轮13可以相对传动轴12转动,内轮13不影响驱动环9继续转动,不影响齿轮轴夹持;

43.检测时,三爪卡盘7带动驱动环9往复转动,当驱动环9向夹持驱动方向转动时,驱动环9给予外轮14驱动力,外轮14给予内轮13驱动力,内轮13给予传动轴12驱动力,传动轴12给予调节螺杆102驱动力,当驱动环9复位时,驱动环9带动外轮14转动,此时外轮14不给予内轮13驱动力,驱动环9与传动轴12都不受力,保证齿轮轴夹持紧密的同时,负载片105夹持紧密;

44.开始检测时,负载片105紧密地夹持在摩擦弧片6上,此时内轮13无法带动传动轴12转动,随着检测时间增加,负载片105与摩擦弧片6之间会产生摩擦间隙,进而会导致负载减小,影响检测结果,当驱动环9向夹持驱动方向转动时,能给予传动轴12驱动力,传动轴12带动调节螺杆102转动,调节螺杆102使负载片105能继续靠近摩擦弧片6,保证检测时,负载片105能持续与摩擦弧片6紧密接触,保证检测结果准确。

45.如图5所示,在一些实施例中,内轮13的内壁开设有传动槽,传动轴12的外侧开设有滑槽,且滑槽的内部滑动连接有可卡接在传动槽中的传动块15,传动块15与滑槽内壁之间设置有负载弹簧。

46.当负载片105给予传动轴12负载时,负载大于负载弹簧的弹力,内轮13通过内壁的传动槽推动传动块15向滑槽中滑动,内轮13可以相对传动轴12转动,当传动轴12没有负载时,内轮13通过传动槽与传动块15带动传动轴12转动,传动稳定。

47.如图5所示,在一些实施例中,外轮14的内壁设置有棘齿,内轮13的外侧铰接有单向摆动且位于棘齿中的棘爪16。

48.当驱动环9向夹持驱动方向转动时,驱动环9带动外轮14转动,外轮14筒内壁的棘齿带动棘爪16转动,棘爪16带动内轮13转动,当驱动环9反转时,外轮14通过棘齿带动棘爪16摆动,控制稳定。

49.如图3所示,在一些实施例中,机架1顶部的左侧转动安装有通过电机驱动的摆架2,压架4与摆架2之间设置有电动伸缩杆3,压架4的底部至少开设有三组检测键槽,且检测键槽的尺寸向内依次递减。

50.电动伸缩杆3使压架4能稳定地压在检测轴键上,不仅安装方便,且驱动稳定,同时通过多组检测键槽的设置,使压架4能稳定的固定检测轴键,检测稳定。

51.如图3所示,在一些实施例中,检测键槽的内部设置有磁铁。

52.通过磁铁的设置,使检测轴键能快速的与检测键槽相匹配,同时在压架4远离齿轮轴时,能将检测轴键带离齿轮轴,取出方便,且能防止检测轴键掉落摔伤。

53.实施例二,与实施例一不同的是,提供第二种检测放大机构的实施方式;

54.请参阅图8,检测放大机构包括固定在机架1上的气压筒24,气压筒24的内部滑动连接有活塞杆25,活塞杆25的外侧铰接有与转轴5相铰接的曲柄杆26,气压筒24的外侧通过气管27连接有放大气筒28,且放大气筒28的半径小于气压筒24的半径,放大气筒28的外侧安装有位移传感器30,位移传感器30的外侧设置有密封滑动在放大气筒28内部的活塞块29。

55.检测时,转轴5往复转动,转轴5带动曲柄杆26转动,曲柄杆26带动活塞杆25上下滑动,当活塞杆25下降时,活塞杆25将气压筒24中的气体通过气管27推入放大气筒28中,气压推动活塞块29滑动,随着活塞杆25上下滑动,活塞块29也往复滑动,由于放大气筒28的半径小于气压筒24的半径,活塞杆25移动很小距离时,活塞块29能移动较大距离,进而对检测结果进行放大,再通过位移传感器30实时检测活塞块29的位移路径;

56.相比实施例一中检测放大机构,本实施例可以根据需求调节气管27的长度,使放大气筒28与位移传感器30能远距离设置,无需在设备旁读取检测结果,检测结构观测更加灵活,同时通过位移传感器30实时检测活塞块29的位移路径,能更加准确的反应出,齿轮轴从开始检测,到结束检测的全过程,并能根据位移传感器30检测结果,绘制出路径图,便于对检测过程进行全面分析。

57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。