1.本实用新型涉及焊接模型技术领域,尤其涉及用于对焊工技能进行测试的焊接模型。

背景技术:

2.为提高焊工技能水平,督促电焊工加强技能训练,许多企业都会开展电焊工操作技能的选拔,焊工技能操作选拔时,一般按照焊接标准要求(如iso9606-1/2),选择标准中标准接头进行焊接。

3.采用标准接头进行考评时存在以下问题:

4.首先,标准接头结构形式单一,每种标准接头只考评一种焊接工况,但是对于电焊工技能的测试,需考评焊工的综合技能,每种接头都准备相应的试板,造成考评试板的极大浪费。

5.其次,标准接头考核的工况单一,如按照iso 9606-1标准进行角接接头考评时,只需将两块试板拼接成角接接头,试件焊接时焊接空间充足,而对于电焊工技能的测试过程,需检验焊工在特殊工况条件下的焊接能力,采用标准试板焊接时因操作简单,工况单一,不能有效选拔出技能水平较高的电焊工。

技术实现要素:

6.本实用新型的目的在于提供一种焊接测试模型。该焊接测试模型能够模拟不同焊接位置、特殊空间条件等各种复杂工况,从而实现对焊接技能进行更为全面的综合测试。

7.为实现上述目的,本实用新型提供一种焊接测试模型,包括车头部位、车身部位以及车尾部位;所述车头部位坐落于所述车身部位前端的承载部,所述车尾部位设于所述车身部位的后端;所述车头部位具有圆角焊缝,所述车身部位具有连续转向焊缝,所述车尾部位具有直线焊缝和角焊缝。

8.进一步地,所述车头部位呈圆管形,包括沿轴向设置的第一圆筒和第二圆筒,两者之间形成管-管对接焊缝;所述第一圆筒设有向内缩进的前端板,所述前端板设有直径小于所述第一圆筒的前端圆筒,所述前端圆筒与前端板之间形成管-板外圆角焊缝,所述前端板与所述第一圆筒的内壁之间形成管-板内圆角焊缝;所述第一圆筒和/或第二圆筒的顶部设有第一竖向圆筒和/或第二竖向圆筒,所述第一竖向圆筒和/或第二竖向圆筒与所述第一圆筒和/或第二圆筒之间形成管-管角焊缝。

9.进一步地,所述车身部位包括位于两侧的第一直角侧板、第二直角侧板以及覆盖所述第一直角侧板、第二直角侧板的顶板,所述顶板从前端向后依次包括斜板、第一横板、竖板以及第二横板;所述斜板、第一横板、竖板以及第二横板的边缘与第一直角侧板的边缘之间形成无焊接坡口t型角焊缝;所述无焊接坡口t型角焊缝从前端向后依次包括斜向无坡口焊缝、第一横向无坡口焊缝、竖向无坡口焊缝以及第二横向无坡口焊缝。

10.进一步地,所述斜板、第一横板、竖板以及第二横板的边缘与第二直角侧板的边缘

之间形成有焊接坡口t型角焊缝;所述有焊接坡口t型角焊缝从前端向后依次包括斜向有坡口焊缝、第一横向有坡口焊缝、竖向有坡口焊缝以及第二横向有坡口焊缝。

11.进一步地,所述车尾部位包括第一侧板、第二侧板、立板以及底板;所述第一侧板和第二侧板均包括上板体和下板体,所述上板体与下板体之间形成横向对接焊缝;所述底板包括左底板和右底板,所述左底板与右底板之间形成仰焊对接焊缝;所述立板与所述车身部位之间形成竖向对接焊缝。

12.进一步地,所述第一侧板与左底板和立板之间形成从内部焊接的直角焊缝。

13.进一步地,所述第二侧板与右底板和立板之间形成从内部焊接的三联交叉焊缝。

14.进一步地,所述车头部位、车身部位以及车尾部位为相同的金属材料。

15.进一步地,所述车头部位、车身部位以及车尾部位为不同的金属材料。

16.进一步地,所述车头部位、车身部位以及车尾部位的材料为铝合金、不锈钢或碳钢中的至少一种。

17.进一步地,所述车身部位和车尾部位在焊接后为一体式结构,所述车头部位与所述车身部位和车尾部位为分体式结构。

18.本实用新型所提供的焊接测试模型,其车头部位具有管-管对接焊缝、管-板外圆角焊缝、管-板内圆角焊缝以及管-管角焊缝,其车身部位具有连续转向焊缝,其车尾部位具有直线焊缝和角焊缝,能够模拟焊接操作时的不同焊接位置、特殊空间条件等各种复杂工况,在使用该模型进行测试时,仅采用一个试件就能够同时测试多种焊缝的焊接工艺,从而对焊工的焊接技能进行更为全面的综合测试。

附图说明

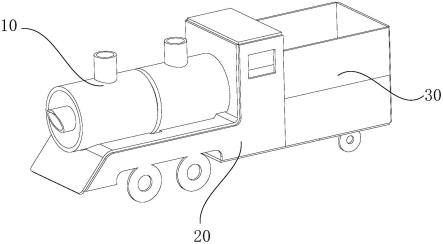

19.图1为本实用新型实施例所提供的一种焊接测试模型的结构示意图;

20.图2为图1中所示车头部位的剖视图;

21.图3为图1中所示车身部位在另一视角下的轴侧图;

22.图4为图1中所示车身部位的无焊接坡口t型角焊缝的示意图;

23.图5为图4所示无焊接坡口t型角焊缝的接头形式示意图;

24.图6为图1中所示车身部位的有焊接坡口t型角焊缝的示意图;

25.图7为图6所示有焊接坡口t型角焊缝的接头形式示意图;

26.图8为车尾部位的横向对接焊缝的示意图;

27.图9为车尾部位的仰焊对接焊缝的示意图;

28.图10为车尾部位的竖向对接焊缝的示意图;

29.图11为车尾部位的直角焊缝的示意图;

30.图12为车尾部位的三联交叉焊缝的示意图。

31.图中:

32.10.车头部位

ꢀꢀ

11.第一圆筒

ꢀꢀ

12.第二圆筒

ꢀꢀ

13.前端板

ꢀꢀ

14.前端圆筒

ꢀꢀ

15.第一竖向圆筒

ꢀꢀ

16.第二竖向圆筒

ꢀꢀ

20.车身部位

ꢀꢀ

21.第一直角侧板

ꢀꢀ

22.第二直角侧板

ꢀꢀ

23.顶板

ꢀꢀ

231.斜板

ꢀꢀ

232.第一横板

ꢀꢀ

233.竖板

ꢀꢀ

234.第二横板

ꢀꢀ

30.车尾部位

ꢀꢀ

31.第一侧板

ꢀꢀ

32.第二侧板

ꢀꢀ

33.立板

ꢀꢀ

34.底板

具体实施方式

33.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

34.在本文中,“上、下、内、外”等用语是基于附图所示的位置关系而确立的,根据附图的不同,相应的位置关系也有可能随之发生变化,因此,并不能将其理解为对保护范围的绝对限定;而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

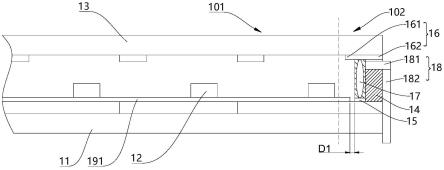

35.请参考图1、图2,图1为本实用新型实施例所提供的一种焊接测试模型的结构示意图;图2为图1中所示车头部位的剖视图。

36.在一种具体实施例中,本实用新型所提供的焊接测试模型,主要由车头部位10、车身部位20以及车尾部位30三大部分组成,车头部位10坐落于车身部位20前端的承载部,车尾部位30设于车身部位10的后端,其中车头部位10具有圆角焊缝,车身部位20具有连续转向焊缝,车尾部位30具有直线焊缝和角焊缝,综合了焊接工艺测试中对操作技能要求较高的管板焊接、焊接位置连续变换焊接、狭窄空间焊接、多种焊接位置焊接等工况。

37.车头部位10呈圆管形,主要用于测试电焊工圆管的焊接能力,具有沿轴向设置的第一圆筒11和第二圆筒12,两者之间形成管-管对接焊a4缝;第一圆筒11设有向内缩进的前端板13,前端板13设有直径小于第一圆筒的前端圆筒14,前端圆筒14与前端板13之间形成管-板外圆角焊缝a1,前端板13与第一圆筒11的内壁之间形成管-板内圆角焊缝a2;第一圆筒11和第二圆筒12的顶部设有第一竖向圆筒15和第二竖向圆筒16,第一竖向圆筒15和第二竖向圆筒16与第一圆筒11和第二圆筒12之间形成管-管角焊缝a3。

38.可见,车头部位10中共设有四类焊缝,综合了圆管焊接过程中的特殊工况,每类焊缝的结构形式及测试工况如下:

39.焊缝a1:管-板外圆角焊缝,测试电焊工对管板外圆角焊缝的焊接能力。

40.焊缝a2:管-板内圆角焊缝,且焊接位置受中部管子限制,测试电焊工在焊接位置受限的工况条件下焊接管板内圆角焊缝的能力。

41.焊缝a3:管-管角焊缝,测试电焊工对管-管角焊缝的焊接能力。

42.焊缝a4:管-管对接焊缝,测试电焊工对管-管对接焊缝的焊接能力。

43.请参考图3至图7,图3为图1中所示车身部位在另一视角下的轴侧图;图4为图1中所示车身部位的无焊接坡口t型角焊缝的示意图;图5为图4所示无焊接坡口t型角焊缝的接头形式示意图;图6为图1中所示车身部位的有焊接坡口t型角焊缝的示意图;图7为图6所示有焊接坡口t型角焊缝的接头形式示意图。

44.车身部位20具有位于两侧的第一直角侧板21、第二直角侧板22以及覆盖第一直角侧板21、第二直角侧板22的顶板23,顶板23从前端向后依次为斜板231、第一横板232、竖板233以及第二横板234;斜板231、第一横板232、竖板233以及第二横板234的边缘与第一直角侧板21的边缘之间形成无焊接坡口t型角焊缝b1;无焊接坡口t型角焊缝b1从前端向后依次包括连续转向的斜向无坡口焊缝、第一横向无坡口焊缝、竖向无坡口焊缝以及第二横向无坡口焊缝。

45.斜板231、第一横板232、竖板233以及第二横板234的边缘与第二直角侧板22的边

缘之间形成有焊接坡口t型角焊缝b2,有焊接坡口t型角焊缝b2从前端向后依次包括连续转向的斜向有坡口焊缝、第一横向有坡口焊缝、竖向有坡口焊缝以及第二横向有坡口焊缝。

46.车身部位20主要测试电焊工进行不同的焊接接头在焊接位置连续变换条件下的焊接能力,其上共有两类焊缝,每类焊缝的结构形式及考评工况如下:

47.焊缝b1:t型角焊缝连续变换条件下的焊接,该接头无焊接坡口,为t型角焊缝,焊接时焊接位置经历了立焊转平焊、平焊转立焊,立焊再转平焊的焊接,测试电焊工进行t型角焊缝连续位置转换时的焊接操作技能。

48.焊缝b2:t型对接焊缝连续变换条件下的焊接,该接头有焊接坡口,为t型角焊缝,焊接时焊接位置经历了立焊转横焊、平焊转横焊,立焊再转横焊的焊接,测试电焊工进行t型对接焊缝连续位置转换时的焊接操作技能。

49.请参考图8至图12,图8为车尾部位的横向对接焊缝的示意图;图9为车尾部位的仰焊对接焊缝的示意图;图10为车尾部位的竖向对接焊缝的示意图;图11为车尾部位的直角焊缝的示意图;图12为车尾部位的三联交叉焊缝的示意图。

50.车尾部位30包括第一侧板31、第二侧板32、立板33以及底板34,第一侧板31和第二侧板32均分为上板体和下板体,上板体与下板体之间形成横向对接焊缝c1;底板34分为左底板和右底板,左底板与右底板之间形成仰焊对接焊缝c2;立33板与车身部位20之间形成竖向对接焊缝c3。

51.第一侧板31与左底板和立板33之间形成从内部焊接的直角焊缝c4,第二侧板32与右底板和立板33之间形成从内部焊接的三联交叉焊缝c5。

52.车尾部位30主要测试电焊工进行不同焊接位置及狭窄空间焊接的焊接能力,车尾部位焊缝中设计了焊接操作难度较大的横焊、立焊、仰焊的焊接,同时设计狭窄空间的焊接,共五类焊缝,每类焊缝的结构形式及考评工况如下:

53.焊缝c1:对接焊缝横焊的焊接,测试电焊工对对接焊缝横焊的焊接能力。

54.焊缝c2:对接焊缝立焊的焊接,该焊缝为车身部位与车尾部位的连接焊缝,测试电焊工对对接焊缝立焊的焊接能力。

55.焊缝c3:对接焊缝仰焊的焊接,测试电焊工对对接焊缝仰焊的焊接能力。

56.焊缝c4:狭窄空间焊接条件下变焊接位置焊接,该测试点难度较大,测试电焊工狭窄空间条件下角焊缝焊接位置转变条件情况下的焊接。

57.焊缝c5:狭窄空间焊接条件下三联交叉焊缝焊接,该测试点难度较大,测试电焊工狭窄空间条件下交叉焊缝焊接处理。

58.将该模型中焊接接头按照难易度进行分类,具体如表1所示:

59.表1模型中焊缝难易度分类

[0060][0061][0062]

使用该模型进行焊工技能测试时,根据en15085-3要求,所有焊缝外观质量均要求b级且所有焊缝进行宏观金相检验,平对接焊缝进行射线探伤。

[0063]

表2模型中焊缝质量等级及检验要求

[0064][0065][0066]

车身部位20和车尾部位30在焊接后为一体式结构,车头部位10与车身部位20和车尾部位30为分体式结构。根据焊工技能考评需求,该模型的材质可以为铝合金、不锈钢或碳钢等金属,同时由于车头部位10与车身部位20和车尾部位30为分体式结构,该模型的三大组成部分也可采用不同的金属材料,以测试电焊工对不同材质的焊接能力。

[0067]

上述实施例仅是本实用新型的优选方案,具体并不局限于此,在此基础上可根据实际需要作出具有针对性的调整,从而得到不同的实施方式。例如,对车头部位10、车身部位20以及车尾部位30的形状作出调整,等等。由于可能实现的方式较多,这里就不再一一举例说明。

[0068]

该焊接模型能够模拟焊接操作时的不同焊接位置、特殊空间条件等各种复杂工况,在使用该模型进行测试时,仅采用一个试件就能够同时测试多种焊缝的焊接工艺,从而对焊工的焊接技能进行更为全面的综合测试。

[0069]

以上对本实用新型所提供的焊接测试模型进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。