1.本实用新型涉及一种干燥装置,尤其涉及一种用于饲料废气的再生吸附式干燥装置,属于饲料生产中废气处理技术领域。

背景技术:

2.目前,各行业面临的环保形势严峻,环保治理压力大,而随着恶臭污染物排放标准进一步提高,行业环保问题将进一步凸显。

3.在食品生产、饲料加工、药剂加工等行业中,部分生产工段产生的废气具有高温、高湿、高尘、异味等特点,其中,水分子作为异味成分的重要载体,必须进行处理,同时,各类型除臭设备对处理废气的含湿量有较高要求,对其进气含水率有条件限制,基于上述情况,需对生产设备产生的该废气进行降温脱水处理。传统脱水方式一般采用冷却降温法,通过提供冷源将高温高湿废气降至20~35℃,水分子冷凝结露以冷凝水方式排出,由于废气温度高、湿度大,所需冷量大,因此,采用该种方式存在能耗高,脱水不彻底等弊端。

4.cn212482015u中公开“新型环保饲料干燥冷却一体机”,包括物料干燥单元、物料冷却单元和气体处理单元,其中,物料干燥单元,包括干燥箱组和加热箱体模块,加热箱体模块用于对干燥箱组内的物料进行干燥处理,以降低所述物料中的水分含量。cn215506275u中公开“一种苯甲酸废气脱水真空干燥装置”,其通过真空泵进行抽吸,使干燥箱内保持真空状态,脱水后的气体先经过干燥箱内底部的过滤布过滤后与干燥剂接触,通过将干燥箱内的三个隔板交错设置,使气体在干燥剂内缓慢流动,气体与干燥剂接触的时间更长,提高干燥的效果,最后干燥好的气体透过第二个过滤布从排气管排出。

5.因此,需要提供一种适用于废气的再生吸附式干燥装置,在保证干燥脱水的前提下,降低能耗等。

技术实现要素:

6.为了解决现有技术问题,提出一种用于饲料废气的再生吸附式干燥装置,通过对干燥单元、加热室等设置,对高温高湿的饲料废气进行干燥脱水,同时,当干燥剂吸附量饱和时,再利用高温蒸汽对干燥剂进行脱水再生,进而实现干燥剂循环干燥、脱水的目的。

7.为了实现上述技术目的,提出如下的技术方案:

8.一种用于饲料废气的再生吸附式干燥装置,包括干燥器主体及设置在干燥器主体下方的加热室;所述干燥器主体包括壳体及设置在壳体内的干燥单元,壳体左侧通过变径管ⅰ与废气进管连通,壳体右侧通过变径管ⅱ与废气出管连接,壳体上端通过变径管ⅲ与排湿风管连通;

9.干燥单元包括冲孔板和干燥剂,冲孔板与冲孔板之间形成用于容纳干燥剂的空腔,冲孔板上的孔径小于干燥剂的粒径,废气进管、变径管ⅰ、干燥单元、变径管ⅱ及废气出管之间形成饲料废气干燥再排出的连续通道;干燥单元与加热室之间设有隔板,壳体上设有用于推拉隔板的插板口;

10.所述加热室内设有加热盘管,加热室、干燥单元、变径管ⅲ及排湿风管之间形成干燥剂再生并产生湿气再排出的连续通道。

11.优选的,所述壳体、变径管ⅰ、变径管ⅱ及变径管ⅲ之间呈一体成型设置,提高本装置的整体性,即保证干燥工序的稳定性。

12.优选的,所述变径管ⅰ上设有风阀ⅰ,变径管ⅱ上设有风阀ⅱ,变径管ⅲ上设有风阀ⅲ,风阀ⅰ、风阀ⅱ及风阀ⅲ均为气动风阀、电动风阀及手动风阀的一种,可采用304不锈钢材质的风阀。

13.优选的,所述干燥单元为多个,相互之间呈并排设置。

14.优选的,所述加热盘管下方设有蒸汽进口,上方设有蒸汽出口,实现蒸汽的“下进上出”,而干燥剂在加热盘管上方,保证热量向上蔓延,进而提高蒸汽对干燥剂的再生效率和质量。

15.优选的,所述加热盘管为翅片管,有效提高加热盘管内的热能与加热室内气体之间的热交换效率和质量,进而提高蒸汽对干燥剂的再生效率和质量。

16.优选的,所述加热室下方设有支撑架,可采用q235材质的支撑架,并对支撑架做防腐处理,以提高其使用寿命,并较好的配合于干燥装置使用。

17.在本技术方案中,涉及的废气不限于饲料行业生产过程中粗粉碎废气、微粉碎废气、超微粉碎废气、冷却器废气、烘干机抽湿废气、送料风送废气、生产机头机尾抽湿废气等。

18.本技术方案中涉及

ꢀ“

下方”、“上”、“内”、“左侧”、“右侧”、“上端”、“之间”、“并排”、“上方”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

19.采用本技术方案,带来的有益技术效果为:

20.一、本实用新型通过对干燥单元、加热室等设置,对高温、高湿的饲料废气进行干燥脱水,同时,当干燥剂吸附量饱和时,再利用高温蒸汽对干燥剂进行脱水再生,进而实现干燥剂循环干燥、脱水的目的。其中,采用干燥剂/吸附剂的方式对废气进行干燥,能有效降低处理电耗,此外,干燥剂可再生使用,只需通入少量蒸汽便可达到干燥剂再生的目的,即该干燥工序能耗较低,干燥脱水效果好,性价比高,实用性强;

21.二、本实用新型结构简单,能有效的控制废气的进入和排出,以及有效的控制湿气的排出,进而保证干燥/再生工序的稳定性、可控性和有序性。其中,废气进管、变径管ⅰ、干燥单元、变径管ⅱ及废气出管之间形成饲料废气干燥再排出的连续通道,加热室、干燥单元、变径管ⅲ及排湿风管之间形成干燥剂再生并产生湿气再排出的连续通道。

22.三、本实用新型不仅适用于饲料生产中废气的处理,也适用于食品生产、药剂加工等行业的废气处理。

附图说明

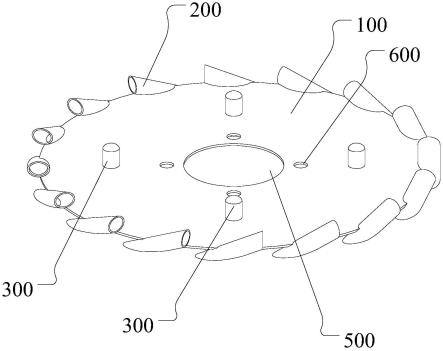

23.图1为本实用新型工作状态示意图;

24.图2为本实用新型中干燥单元结构示意图;

25.图中,1、加热室,2、壳体,3、干燥单元,31、冲孔板,32、干燥剂,4、变径管ⅰ,5、废气进管,6、变径管ⅱ,7、废气出管,8、变径管ⅲ,9、排湿风管,10、加热盘管,11、风阀ⅰ,12、风阀

ⅱ

,13、风阀ⅲ,14、蒸汽进口,15、蒸汽出口,16、支撑架。

具体实施方式

26.下面通过对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.实施例1

28.如图1所示:一种用于饲料废气的再生吸附式干燥装置,包括干燥器主体及设置在干燥器主体下方的加热室1;所述干燥器主体包括壳体2及设置在壳体2内的干燥单元3,壳体2左侧通过变径管ⅰ4与废气进管5连通,壳体2右侧通过变径管ⅱ6与废气出管7连接,壳体2上端通过变径管ⅲ8与排湿风管9连通;

29.如图2所示:干燥单元3包括冲孔板31和干燥剂32,冲孔板31与冲孔板31之间形成用于容纳干燥剂32的空腔,冲孔板31上的孔径小于干燥剂32的粒径,废气进管5、变径管ⅰ4、干燥单元3、变径管ⅱ6及废气出管7之间形成饲料废气干燥再排出的连续通道;干燥单元3与加热室1之间设有隔板,壳体2上设有用于推拉隔板的插板口,待需要对干燥剂32再生脱水时,打开插板口,取出隔板,加热盘管10中通入蒸汽,通过加热盘管10对上方的干燥剂32进行加热,从而使干燥剂32脱水后重新使用。

30.所述加热室1内设有加热盘管10,加热室1、干燥单元3、变径管ⅲ8及排湿风管9之间形成干燥剂32再生并产生湿气再排出的连续通道。

31.此外,加热室1下方设有支撑架16,可采用q235材质的支撑架16,并对支撑架16做防腐处理,以提高其使用寿命,并较好的配合于干燥装置使用。

32.其中,涉及的废气进管5、废气出管7及排湿风管9均为304不锈钢材质,厚度不低于1.5mm。冲孔板31为304不锈钢材质,厚度不低于3mm,冲孔板31上的孔径小于5mm。干燥剂32为活性氧化铝、硅胶、硫酸钙、氯化钙、蒙脱石、分子筛、颗粒中的一种或任意两种以上的混合,干燥剂32颗粒粒径5-20mm。充填高度500-2000mm,重点考虑吸湿性能,优选设置充填高度为550-1000mm。

33.废气干燥脱水过程包括:饲料生产过程中排出的高温高湿废气经过多级并联的模块干燥器,容器内装填干燥剂32,容器壁为多孔板,含湿废气可通过板孔进入容器内被干燥剂32吸附或吸收,从而达到脱水的目的。为了达到脱水效果,视情况设置干燥器数量。

34.干燥剂32再生流程:

35.停机时,关闭废气进口处的风阀ⅰ11和出口处的风阀ⅱ12,打开风阀ⅲ13。向加热盘管10中通过高温蒸汽,蒸汽压力不低于0.4mpa,温度不低于150℃;通过蒸汽传热使吸附饱和的干燥剂32脱水、再生,再生形成的湿气后经收集处理。

36.其中,干燥剂32有饱和吸附量的限定,一旦接近或超过饱和吸附量后,其脱水、除臭效果不佳,因此,需要定期再生,一般情况下,24h停机再生30-120min。

37.实施例2

38.基于实施例1,本实施例对变径管ⅰ4、变径管ⅱ6及变径管ⅲ8做进一步的限定,以对本技术方案做进一步的说明。

39.壳体2、变径管ⅰ4、变径管ⅱ6及变径管ⅲ8之间呈一体成型设置,提高本装置的整体性,即保证干燥工序的稳定性。其中,变径管ⅰ4上设有风阀ⅰ11,变径管ⅱ6上设有风阀ⅱ12,变径管ⅲ8上设有风阀ⅲ13,风阀ⅰ11、风阀ⅱ12及风阀ⅲ13均为气动风阀、电动风阀及手动风阀的一种,可采用304不锈钢材质的风阀,厚度不低于2mm。

40.对于变径管ⅰ4,为左圆转方的变径管;对于变径管ⅱ6,为右圆转方的变径管;对于变径管ⅲ8,为上圆转方的变径管,以提高高温高湿废气顺利、稳定、可控的进入至壳体2内,经吸附干燥后,再顺利、稳定、可控的排出至壳体2外,同时,也保证干燥剂32由于再生而产生的湿气顺利、稳定、可控的排出至壳体2外。

41.或者,也可根据其他的实际需求,而再对应的进一步限定变径管ⅰ4、变径管ⅱ6及变径管ⅲ8。

42.其中,变径管ⅰ4与废气进管5之间通过法兰连接,变径管ⅱ6与废气出管7之间通过法兰连接,变径管ⅲ8与排湿风管9之间通过法兰连接。

43.实施例3

44.基于实施例1-2,本实施例对干燥单元3做进一步的限定,以对本技术方案做进一步的说明。

45.干燥单元3为多个,相互之间呈并排设置。

46.此外,在壳体2上设置有双开门,壳体2内设置有用于放置干燥单元3的支架,支架上设有用于推拉干燥单元3的滑槽,支架下方设置有与滑槽相配合的滑块。

47.实施例4

48.基于实施例1-3,本实施例对加热盘管10做进一步的限定,以对本技术方案做进一步的说明。

49.加热盘管10下方设有蒸汽进口14,上方设有蒸汽出口15,实现蒸汽的“下进上出”,而干燥剂32在加热盘管10上方,保证热量向上蔓延,进而提高蒸汽对干燥剂32的再生效率和质量。

50.其中,加热盘管10为翅片管,有效提高加热盘管10内的热能与加热室1内气体之间的热交换效率和质量,进而提高蒸汽对干燥剂32的再生效率和质量。

51.翅片管主管材质采用铜质、铝质、不锈钢、钛合金中的一种,翅片管可交叉排列布置。翅片厚度0.12-0.25mm,翅片之间的间距为1.8-3.5mm,主管的管间距≤9mm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。