1.本发明涉及摄像模组技术领域,具体地说,本发明涉及一种变焦镜头和变焦摄像模组。

背景技术:

2.手机摄像模组是智能设备的重要组成部分之一,其在市场上的应用范围和应用量不断增长。随着技术的进步,不管是工作还是生活都在提倡智能化,而实现智能化的重要前提之一是能够实现与外界环境的良好交互,其中实现良好交互的一个重要方式就是视觉感知,视觉感知依赖的主要是摄像模组。可以说,摄像模组已从默默无闻的智能设备配件转变成为智能设备举足轻重的关键元器件之一。随着智能终端设备(例如智能手机)的不断发展,手机摄像模组所能提供的功能也越来约丰富。其中,变焦能力是一些手机摄像模组的重要功能之一。

3.在传统的手机摄像模组中,为实现不同距离的拍摄,往往通过广角镜头 长焦镜头组成阵列模组(即多摄模组)的方式实现手机摄像模组的变焦拍摄。但这种方案中,由于此类多摄模组的镜头通常为定焦镜头,其中每个摄像模组的焦距都是不可调整的,因此只能通过将感光芯片所截取的影像进行差值等算法来实现数码变焦。数码变焦的图片成像品质较差。当然,有的终端设备使用了具备af(auto focus)功能的镜头,可以自动对焦,提升终端设备的拍摄效果,但对焦通常只能将镜头所成图像调整到最佳,仍然不能调整光学系统的焦距,不能满足消费者变焦拍摄的需求。

4.光学变焦模组是实现变焦拍摄的单体摄像模组。现有的光学变焦模组中,一般通过改变镜头光学镜片之间的距离来改变镜头的焦距以达到变焦的目的,其可以比较清晰的拍摄远处的物体,其所成图像的成像品质也相对较高。然而改变光学镜片之间的距离,就是要沿着光轴移动镜头中的一部分镜片,光轴上的这一移动行程必然要占据较大的尺寸,导致光学变焦模组的体积增大(尤其是光轴方向上的尺寸明显增大),难以实现模组的小型化。这给光学变焦模组在智能终端设备(例如智能手机)中的应用造成了很大的阻力。

5.目前,常常使用潜望式摄像模组作为具有远摄能力的变焦模组。潜望式摄像模组相较于传统的直立式摄像模组(例如常见手机多摄模组中的主摄)能提供高倍率的焦距,因此潜望式摄像模组能实现远距离的拍摄。具体来说,潜望式摄像模组通过一棱镜(或反射镜)将光路进行折叠,使得光轴被折叠至平行于手机表面的方向,这样长焦模组的各个光学元件可以沿着平行于手机表面的方向布置,而不必堆叠在手机厚度方向上,因此可以有效地降低搭载长焦模组的手机的厚度。目前,手机中的潜望式摄像模组已能够实现相较于主摄/广角端5x、10x的等效焦距。潜望式摄像模组是手机厂商在保证不增加手机厚度的情况下,实现远摄的较佳选择。然而,由于连续光变模组往往需要至少两个可移动的透镜组,即变焦透镜组和对焦子透镜组,且这至少两个可移动的透镜组往往移动方向相同,均为轴向移动,这就导致潜望式光变模组的长度过长,挤占手机(或其它搭载该潜望式光变模组的电子设备)内部其它部件(例如电池)的空间。

6.而另一方面,近年来,一种液体镜头技术已逐渐成熟。与传统的基于镜片轴向移动的变焦镜头不同,液体镜头可以通过通电或其它方式来改变液体镜片的光学面的曲率,从而实现变焦功能。液体镜片可以具有液态的可变形透光体,该可变形透光体的表面可以在压电驱动元件(或其他类型的由电信号控制的驱动元件)的作用下弯曲成具有不同曲率的曲面,从而实现焦距的改变。由于液体镜头不需要进行轴向移动,因此有能力在不明显增加摄像模组轴向尺寸的前提下即实现高倍率的光学变焦。这样,使得直立式模组实现高倍率的光学变焦称为可能。现有技术中,主摄往往采用具有大像面的感光芯片,以便提供更大的感光像素面积,提高单像素的进光量,同时也能排布更高数量的像素,实现高像素。而此类大像面模组往往采用直立式结构,因此,如果能在直立式模组实现高倍率变焦功能,那么将有助于将大像面和高倍率变焦的优势组合在一起,从而为提升图像拍摄质量提供有力的支撑。

7.然而,可变形镜片(例如液体镜片)需要通常由压电元件驱动,该压电元件通常设置在可变形透光体的周围,导致可变形镜片及其驱动元件所构成的组合体(下文中将该组合体称为变焦镜片)的径向尺寸难以压缩(径向即垂直于光轴的方向)。具体来说,当可变形透光体为液体时,可变形透光体需要容纳在由承载板所构建的容器中。承载板的半径通常大于可变形透光体的半径,压电驱动元件承靠于所述承载板的边缘区域,在电信号的控制下对承载板施加压力,从而使得承载板弯曲,进而改变可变形透光体的表面的曲率。由于压电元件本身不可避免地需要占用一定体积,导致变焦镜片的径向尺寸不得不增大。而另一方面,为达到较大范围的光学变焦能力,在光学设计中通常将变焦镜片配置为具有较强的光学敏感性,它通常被设置在整个镜头的靠近前端的位置(即靠近物侧的位置)。而变焦镜片的较大的径向尺寸将导致镜头的头部变大,难以与目前常见的基于“打孔屏”制作工艺的显示面板配合使用。

8.为减小变形镜片的径向尺寸,一种办法是直接在变形镜片的承载板上基于半导体工艺制作压电元件。然而这种方法的成本高昂,工艺难度大,并且变焦镜片的径向尺寸减小幅度也是有限。因此,当前迫切需要一种成本较低、工艺难度较低的能够减小变焦镜片径向占用空间的解决方案。

技术实现要素:

9.本发明的目的在于,克服现有技术的不足,提供一种成本较低、工艺难度较低的能够减小变焦镜片径向占用空间的解决方案。

10.为解决上述技术问题,本发明提供了一种变焦镜头,其包括:壳体组件,其具有通光孔;第二镜头部件,其包括第二镜筒和安装于所述第二镜筒内侧面的多个第二透镜;变焦镜片组件,其位于所述第二镜头部件的靠近物侧的一端;所述变焦镜片组件包括位于上方的第一承载膜、位于下方的第二承载膜、位于所述第一承载膜和所述第二承载膜之间的可变形透光体、延伸臂以及驱动元件;所述可变形透光体呈胶体状,其表面形状随着所述第一承载膜和/或所述第二承载膜的弯曲而改变;其中,所述延伸臂包括按压部、延伸部和驱动安装部,所述按压部承靠并固定于所述第一承载膜或所述第二承载膜的边缘区域,所述按压部位于所述延伸部的一端,所述驱动安装部位于所述延伸部的另一端,所述延伸部自所述按压部向外侧延伸而构成,所述驱动安装部安装所述驱动元件或者通过齿轮齿条结构与

所述驱动元件耦合;所述驱动元件适于驱动所述延伸臂沿着z轴方向移动,从而通过所述按压部使得所述第一承载膜和/或所述第二承载膜弯曲,以改变所述可变形透光体的表面的面型;其中所述z轴平行于所述变焦镜头的光轴。

11.其中,所述驱动元件为压电元件,所述压电元件的一端安装于所述驱动安装部,其另一端安装于所述壳体组件,所述延伸臂适于在所述压电元件的驱动下,沿着所述z轴上升或下降。

12.其中,所述驱动元件为电磁驱动元件。

13.其中,所述电磁驱动元件包括线圈和磁石;其中所述磁石安装于所述驱动安装部,所述线圈安装于所述壳体组件,所述线圈和所述磁石相对设置,使得所述延伸臂适于在所述电磁驱动元件的作用下沿着所述z轴上升或下降。

14.其中,所述延伸臂中,所述按压部的厚度小于所述驱动安装部的厚度。

15.其中,所述延伸臂中,所述按压部在所述z轴上的位置高于所述驱动安装部在所述z轴上的位置。

16.其中,所述延伸部自所述按压部向外侧延伸然后再向下弯折延伸而形成。

17.其中,所述壳体组件包括驱动器底座和盖在所述驱动器底座上方的壳体,所述驱动器底座包括底板和自所述底板向上延伸而形成的驱动器支架。

18.其中,所述驱动元件为电磁驱动元件,其包括线圈和磁石,所述线圈安装于所述驱动器支架,所述磁石安装于所述驱动安装部。

19.其中,所述可变形透光体呈胶体状,所述第一承载膜的弹性模量大于所述可变形透光体的弹性模量,并且所述第一承载膜的弹性模量小于预设的上限,以便所述第一承载膜在外力的作用下发生弯曲。

20.其中,所述第二承载膜的弹性模量大于所述可变形透光体的弹性模量,并且所述第二承载膜的弹性模量小于预设的上限,以便所述第二承载膜在外力的作用下发生弯曲。

21.其中,所述第二承载膜为刚性的承载板。

22.其中,所述第二镜头部件适于在补偿驱动元件的驱动下沿着所述z轴移动;所述变焦镜头还包括像面偏移补偿逻辑模块,其用于控制所述补偿驱动元件的驱动信号,以使所述第二镜头部件在所述z轴方向上移动,以补偿所述可变形透光体形变而导致的像面位置在所述z轴方向上的偏移。

23.其中,所述第二镜头部件还适于在所述补偿驱动元件的驱动下沿着x轴和y轴移动;所述变焦镜头还包括变焦补偿逻辑模块,其用于控制所述补偿驱动元件的驱动信号,以使所述第二镜头部件的所述x轴和所述y轴方向上的移动量与所述可变形透光体的形变导致的所述变焦镜片组件的光学中心在xoy平面上的偏移相适配。

24.其中,所述延伸部自所述按压部向外水平延伸而形成,所述驱动安装部具有齿条,所述齿条与设置于所述壳体组件的齿轮啮合,并且所述齿轮适于在所述驱动元件的作用下转动,以带动所述齿条和所述延伸臂沿所述z轴上下移动。

25.其中,所述延伸部自所述按压部向外水平延伸而形成,所述驱动安装部具有齿轮,所述齿轮与设置于所述壳体组件的齿条啮合,并且所述齿条适于在所述驱动元件的作用下上下移动,以带动所述齿轮和所述延伸臂转动。

26.其中,在俯视角度下,所述第一承载膜和所述第二承载膜具有圆形外轮廓;所述延

伸臂具有多个并均匀地设置在设置在所述第一承载膜和/或所述第二承载膜的边缘区域。

27.其中,所述延伸臂的所述按压部与所述第一承载膜和/或所述第二承载膜之间设置有刚性垫圈,所述垫圈覆盖所述第一承载膜和/或所述第二承载膜的边缘区域。

28.其中,所述变焦镜头还包括第一镜头部件,所述第一镜头部件包括第一透镜和安装于所述第一镜头内的第一透镜,所述第一透镜的外侧面安装于所述壳体组件的通光孔;所述第一镜头部件位于所述变焦镜片组件的靠近物方的一端;所述第一透镜为凸透镜。

29.根据本技术的另一方面,提供了一种变焦摄像模组,其包括:前文所述的任一方案的变焦镜头;以及感光组件,所述变焦镜头的底面安装于所述感光组件的顶面。

30.其中,所述壳体组件包括驱动器底座和盖在所述驱动器底座上方的壳体,所述驱动器底座包括底板和自所述底板向上延伸而形成的驱动器支架;所述第二镜头部件适于在补偿驱动元件的驱动下相对于第二底座移动;所述第二底座的底面承靠并安装于所述驱动器底座的上表面,所述驱动器底座的下表面承靠并安装于所述感光组件的顶面。

31.其中,所述壳体组件包括驱动器底座和盖在所述驱动器底座上方的壳体,所述驱动器底座包括底板和自所述底板向上延伸而形成的驱动器支架;所述第二镜头部件适于在补偿驱动元件的驱动下相对于第二底座移动;所述第二底座设置于所述驱动器底座的内侧,并且所述驱动器底座和所述第二底座的下表面均承靠并安装于所述感光组件的顶面。

32.与现有技术相比,本技术具有下列至少一个技术效果:

33.1.本技术将驱动元件与变焦镜片的可变形透光体和承载膜分离设置,并通过延伸臂的传递作用来按压或拉扯所述承载膜,从而在实现变焦功能的同时,降低了变焦镜片在z轴方向的占用空间。

34.2.本技术中,变焦镜片组件中,可以通过延伸臂来对承载膜施加作用力使其弯曲,进而实现变焦功能,这种设计使得驱动元件可以不限于压电驱动元件,有助于降低器件成本。

35.3.本技术中,变焦镜片组件不需要使用半导体工艺制作,例如不需要使用半导体工艺在承载膜上直接形成压电元件的各个功能层,因此有助于降低变焦镜头和摄像模组的生产成本,同时还有助于提升变焦镜头和摄像模组的生产良率。

36.4.本技术的一些实施例中,可变形镜片(即可变形透光体及其承载膜)可与市场上已存在的成熟驱动元件(例如电磁驱动元件或压电驱动元件)组合使用,有助于降低变焦镜头和摄像模组的生产成本,同时还有助于提升变焦镜头和摄像模组的生产良率。

37.5.本技术的一些实施例中,可以通过第二镜头部件的z轴移动来补偿变焦镜片组件的变焦过程所带来的像面轴向偏移,从而提升成像品质。

38.6.本技术的一些实施例中,可以通过第二镜头部件的x轴和y轴移动来补偿可变形镜片的面型改变时所带来的光学中心偏移(指光学中心在xoy平面上的偏移),从而提升成像品质。

39.7.本技术的一些实施例中,可以在变焦摄像模组出厂前,对变焦范围内的不同焦距值所对应的配置参数进行标定。例如可以根据实测结果(例如感光芯片所采集的实际成像结果)对不同的焦距值所对应的光学中心偏移和像面的轴向偏移进行标定,并记录补偿该焦距值所对应的上述偏移的配置参数。这样,在使用该变焦摄想模组时,需要调整至某一焦距值时,可以读取所记录的配置参数,来对变焦所造成的偏移进行补偿,从而获得更好的

成像品质。

40.8.本技术的变焦镜头特别适合于摄像模组的头部径向尺寸小而肩部径向尺寸可以较大的情形。例如对于前置摄像头来说,如果减小其头部的径向尺寸将有助于提升屏占比,也有助于减小“打孔屏”的开孔尺寸。本技术的设计中,由于头部径向尺寸缩小,将使得变焦镜头有机会被应用于前置摄像头,从而丰富前置摄像头的功能。

41.9.本技术的一些实施例中,可以在延伸臂的按压部与承载膜之间设置刚性垫圈,使得施加在具有弹性的承载膜上的作用力更加均匀,避免承载膜的形变不均匀而导致成像品质下降。

附图说明

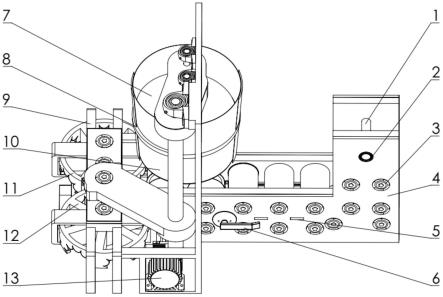

42.图1示出了本技术一个实施例的变焦摄像模组的纵向剖面示意图;

43.图2示出了本技术一个实施例中的可变形变焦镜片的立体结构示意图;

44.图3示出了本技术一个实施例中对变焦镜片的边缘区域施加向下或向上的作用力的示意图;

45.图4示出了本技术一个实施例中基于图3的施力方式的变焦镜片形变后的示意图;

46.图5示出了本技术一个实施例中对变焦镜片的边缘区域施加向下或向上的拉伸力的示意图;

47.图6示出了本技术一个实施例中基于图5的施力方式的变焦镜片形变后的示意图;

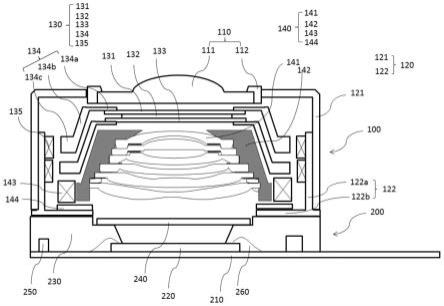

48.图7a示出了本技术的一个实施例中的变焦镜片的立体分解示意图;

49.图7b示出本技术一个实施例中的变焦镜片在俯视角度下的示意图;

50.图8示出了本技术一个变形实施例中的承载膜、延伸臂和壳体组件的连接关系的示意图;

51.图9a示出了延伸臂通过齿轮齿条连接壳体组件的一种示例;

52.图9b示出了延伸臂通过齿轮齿条连接壳体组件的另一种示例;

53.图10示出了本技术一个变形的实施例的变焦镜片组件的俯视示意图;

54.图11示出了本技术另一实施例中的变焦摄像模组的纵向剖面示意图。

具体实施方式

55.为了更好地理解本技术,将参考附图对本技术的各个方面做出更详细的说明。应理解,这些详细说明只是对本技术的示例性实施方式的描述,而非以任何方式限制本技术的范围。在说明书全文中,相同的附图标号指代相同的元件。表述“和/或”包括相关联的所列项目中的一个或多个的任何和全部组合。

56.应注意,在本说明书中,第一、第二等的表述仅用于将一个特征与另一个特征区分开来,而不表示对特征的任何限制。因此,在不背离本技术的教导的情况下,下文中讨论的第一主体也可被称作第二主体。

57.在附图中,为了便于说明,已稍微夸大了物体的厚度、尺寸和形状。附图仅为示例而并非严格按比例绘制。

58.还应理解的是,用语“包括”、“包括有”、“具有”、“包含”和/或“包含有”,当在本说明书中使用时表示存在所陈述的特征、整体、步骤、操作、元件和/或部件,但不排除存在或

附加有一个或多个其它特征、整体、步骤、操作、元件、部件和/或它们的组合。此外,当诸如“...中的至少一个”的表述出现在所列特征的列表之后时,修饰整个所列特征,而不是修饰列表中的单独元件。此外,当描述本技术的实施方式时,使用“可以”表示“本技术的一个或多个实施方式”。并且,用语“示例性的”旨在指代示例或举例说明。

59.如在本文中使用的,用语“基本上”、“大约”以及类似的用语用作表近似的用语,而不用作表程度的用语,并且旨在说明将由本领域普通技术人员认识到的、测量值或计算值中的固有偏差。

60.除非另外限定,否则本文中使用的所有用语(包括技术用语和科学用语)均具有与本技术所属领域普通技术人员的通常理解相同的含义。还应理解的是,用语(例如在常用词典中定义的用语)应被解释为具有与它们在相关技术的上下文中的含义一致的含义,并且将不被以理想化或过度正式意义解释,除非本文中明确如此限定。

61.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

62.图1示出了本技术一个实施例的变焦摄像模组的纵向剖面示意图。参考图1,本实施例中,变焦摄像模组包括变焦镜头和感光组件200,其中变焦镜头包括第一镜头部件110、第二镜头部件140、变焦镜片组件130和壳体组件120。其中,第一镜头部件110、变焦镜片组件130和第二镜头部件140沿着光轴依次设置,构成变焦镜头的光学系统。并且,第一镜头部件110、变焦镜片组件130和第二镜头部件140设置于壳体组件120内部,该壳体组件120具有通光孔以便光线入射光学系统。感光组件200包括感光芯片、线路板、滤光片和滤光片支架等元件。所述变焦镜头安装于所述感光组件200,本实施例中,改进主要涉及的是变焦镜头,下面将结合附图对变焦镜头做进一步地描述。

63.所述变焦镜头中,变焦镜片组件130包括可变形透光体132、第一承载膜131、第二承载膜133、延伸臂134和驱动元件135。进一步地,图2示出了本技术一个实施例中的可变形变焦镜片的立体结构示意图。结合参考图1和图2,第一承载膜131位于第二承载膜133上方,因此第一承载膜131也可以称为上承载膜,第二承载膜133也可以称为下承载膜。可变形透光体132位于上承载膜和下承载膜之间。本实施例中,上侧即物侧,下侧为像侧。下承载膜的上表面为承载面(第一承载面),上承载膜的下表面为承载面(第二承载面),可变形透光体132夹持在上下两个所述的承载面之间。可变形透光体132可以呈胶体状,其表面形状可以随着上承载膜、下承载膜的弯曲而改变,从而使得可变形透光体132的上下表面的曲率随之改变,进而改变变焦镜片组件130的焦距。本实施例中,上承载膜和下承载膜均采用透光材料制作。上承载膜和下承载膜可以具有一定刚性,以便夹持所述可变形透光体132。同时,上承载膜和下承载膜还具有一定弹性,以便在其边缘区域受到按压或拉伸时发生弯曲。换句话说,上承载膜和下承载膜的弹性模量可以大于所述的可变形透光体132,但所述上承载膜和下承载膜的弹性模量小于一预设的上限,从而保留一定形变能力,以便其在外力的作用下发生弯曲。更具体地,本实施例中,通过选择具有合适强度、硬度、剪切模量和弹性模量的材料制作,可以使该可变形透光体132自身可以独立成型,同时可以在承载膜的挤压或拉伸下随之形变。并且,该可变形透光体132可以通过上下两片承载膜进行夹持,而不需要像液体镜片一样被完全包裹在约束装置中。具体来说,可变形透光体的制作材料既不是刚性的,又具有一定的强度和硬度以使其具有一定的形状保持能力,例如对于具有预设厚度的可变

形透光体,其制作材料的强度和硬度应足以避免其出现边缘坍塌或中间凹陷等问题。另一方面,可变形透光体的制作材料具有适当的剪切模量,指的是材料在剪切应力作用下,在弹性变形比例极限范围内,切应力与切应变的比值。它表征材料抵抗切应变的能力。模量大则表示材料的刚性强。本实施例中,可变形透光体的剪切模量应使其适于在边缘区域(承载膜的边缘区域)受到按压或拉伸时,该可变形透光体的表面面型发生形变,并且这种形变是规律的、可预期、可规划的形变。本实施例中,按压或拉伸的方向即与光轴平行的方向,该方向的施力会导致可变形透光体出现剪切应力。弹性模量是描述材料弹性的一个物理量,选用合适的弹性模量可以方便设置驱动元件的驱动力和驱动方式。本实施例中,所述可变形透光体的制作材料可以是具有一定的分子/晶体结构,从而实现规律变形。例如所述可变形透光体可以采用基于硅氧烷系列组分的材料制作。该硅氧烷系列组分的技术细节可以参考中国专利cn201310419470.7所披露的透明光学装置元件中的硅氧烷系列组分。

64.进一步地,仍然参考图1,所述延伸臂134的一端(第一端)连接所述承载膜(上承载膜或下承载膜),其另一端(第二端)连接所述驱动元件135。具体来说,所述延伸臂134的第一端可以位于其顶部,该第一端可以具有按压部134a,该按压部134a可以呈扁平状,按压部134a与所述承载膜的上表面或下表面粘结(也可以通过热接工艺连接)。在俯视角度下,所述按压部134a位于所述承载膜的边缘区域。按压部134a向外延伸至承载膜的周沿外,再向下延伸,并在所述延伸臂134的第二端形成驱动安装部134c。该驱动安装部134c可以安装驱动元件135。驱动元件135可以是压电元件,该压电元件可以在控制电压的作用下沿着z轴方向(z轴方向即变焦镜头的光轴方向)伸缩,从而带动延伸臂134及其按压部134a在z轴方向上移动,进而对承载膜的边缘区域施加向下和向上的按压力。图3示出了本技术一个实施例中对变焦镜片的边缘区域施加向下和向上的按压力的示意图;图4示出了本技术一个实施例中基于图3的施力方式的变焦镜片形变后的示意图。参考图3和图4,本实施例中,当第一承载膜131的边缘区域受到向下的按压,第二承载膜133的边缘区域受到向上的按压时,第一承载膜131向下弯曲,第二承载膜133向上弯曲,使得可变形透光体132的上下表面的面型均呈凸面,其曲率由所施加的按压力的大小决定,这样便可以通过控制施加在变焦镜片边缘区域的按压力的大小,来改变变焦镜片的焦距。类似地,图5示出了本技术一个实施例中对变焦镜片的边缘区域施加向下或向上的拉伸力的示意图;图6示出了本技术一个实施例中基于图5的施力方式的变焦镜片形变后的示意图。参考图5和图6,本实施例中,当第一承载膜131的边缘区域受到向上的拉伸,第二承载膜133的边缘区域受到向下的拉伸时,第一承载膜131向上弯曲,第二承载膜133向下弯曲,使得可变形透光体132的上下表面的面型均呈凹面,其曲率由所施加的拉伸力的大小决定,这样便可以通过控制施加在变焦镜片边缘区域的拉伸力的大小,来改变变焦镜片的焦距。

65.进一步地,参考图1,在本技术的一个实施例中,所述第一镜头部件110布置在变焦镜头的最前端,即最靠近物方的一端。该第一镜头部件110包括第一透镜112和安装在第一透镜112中的第一透镜111。该第一透镜111的物侧面为凸面,像侧面为平面。本实施例中,第一镜头部件110仅设置一个第一透镜111,但在本技术的其他变形的实施例中,第一镜头部件110也可以具有多个第一透镜111。第一镜筒的外侧面可以安装于壳体组件120的通光孔中。本实施例中,在变焦镜片前端设置第一镜头部件110,可以对变焦镜片形成保护。由于可形变透光体和承载膜均需具备可形变的特性,因此其强度弱于一般的刚性镜片,在与外界

接触时,容易发生损伤,而第一镜头部件110设置在最前端,可以对变焦镜片(包括可形变透光体和承载膜)起到保护作用。进一步地,第一镜头部件110的第一透镜111为凸透镜(其至少一个光学面的面型为凸面)时,其具有光线汇聚作用,从而使得摄像模组的进光量提升。

66.仍然参考图1,在本技术的一个实施例中,所述壳体组件120可以包括壳体121和驱动器底座122,所述驱动器底座122可以包括底板122b和自底板122b向上延伸而形成的驱动器支架122a。所述壳体121可以盖在所述驱动器底座122的上方以构成所述壳体组件120。所述驱动器支架122a可以用于安装驱动元件135。具体来说,所述驱动元件135可以是电磁驱动元件,其一般包括线圈和磁石。本实施例中,磁石可以安装在所述变焦镜片组件130的延伸臂134的第二端(即安装于该延伸臂134的驱动安装部134c),线圈可以安装于所述驱动器支架122a。线圈和磁石相对设置,形成电磁驱动作用力。当在线圈中通入驱动电流时,磁石在电磁感应的作用下,可以产生向上或向下的作用力,以带动延伸臂134沿着z轴移动,进而通过该延伸臂134的按压部134a对承载膜的边缘区域施加向上或向下的作用力,以使得承载膜弯曲。

67.仍然参考图1,在本技术的一个实施例中,所述第二镜头部件140包括第二镜筒142和多个第二透镜141。所述第二镜筒142的内侧面可以形成多级台阶,在组立时可以将第二镜筒142倒置,多个第二透镜141可以由小到大地依次嵌入所述第二镜筒142内侧面的多级台阶,从而将多个第二透镜141组立成一个整体的第二透镜组。进一步地,本实施例中,所述第二镜头部件140可以沿着z轴移动。在所述变焦镜片组件130改变,整个光学系统的焦距将发生变化,此时像面的位置也可能会发生改变,导致感光组件200的感光芯片的感光面与实际像面位置出现偏差。此时,可以通过沿着z轴移动该第二镜头部件140来对上述像面位置的偏移进行补偿,从而使得变焦后的实际像面位置与感光面重合,进而提升成像品质。本实施例中,所述第二镜头部件140可以由独立的驱动元件,为与变焦镜片组件130的驱动元件相区分,该第二镜头部件140的驱动元件可以称为补偿驱动元件143。补偿驱动元件143可以采用电磁驱动元件。当然,在其他实施例中,补偿驱动元件143也可以采用电磁驱动元件以外的其他类型的驱动元件。

68.进一步地,在本技术的一个实施例中,所述第二镜头部件的驱动元件还适于驱动所述第二镜头部件在x轴和y轴方向上移动。所述x轴和y轴均是垂直于z轴的坐标轴,并且所述x轴和y轴互相垂直。本实施例中,所述变焦镜头还可以包括变焦补偿逻辑模块,其用于控制所述补偿驱动元件的驱动信号,以使所述第二镜头部件的所述x轴和所述y轴方向上的移动量与所述可变形透光体的形变导致的所述变焦镜片组件的光学中心在xoy平面上的偏移相适配。本技术中,将驱动元件设置在变焦镜片(可变形透光体及承载膜)的侧下方,在变焦镜片组件进行变焦时,驱动元件所提供的驱动力会通过延伸臂施加于承载膜的边缘区域。这将对延伸臂的组装精度有一定要求,当延伸臂的组装引入一定误差,导致可变形透光体变形过程中出现光心位置偏移时,可以通过变焦补偿逻辑模块来进行补偿,从而保障摄像模组的成像品质。本实施例中,可以在产品出厂前对摄像模组的不同焦距点(或者不同焦段)进行标定,记录下每个焦距点所对应的变焦镜片组件的光学中心偏移及其补偿参数(各个焦距点及其对应的补偿参数例如可以烧录在变焦补偿逻辑模块中)。该补偿参数可以包括补偿驱动元件的控制参数,其用于控制第二镜头部件在xoy平面做相应的偏移,以对整个光学成像系统的光轴进行矫正。

69.进一步地,仍然参考图1,在本技术的一个实施例中,上承载膜可以称为第一承载膜131,下承载膜可以称为第二承载膜133。所述第一承载膜131通过第一延伸臂连接第一驱动元件,所述第二承载膜133通过第二延伸臂连接第二驱动元件。第一延伸臂可以具有多个,在俯视角度下,所述第一承载膜131的外轮廓可以是圆形,多个第一延伸臂的按压部134a均匀地分布在第一承载膜131的边缘区域。类似地,第二延伸臂可以具有多个,在俯视角度下,所述第二承载膜133的外轮廓可以是圆形,多个第二延伸臂的按压部134a均匀地分布在第二承载膜133的边缘区域。这种设计可以使得延伸臂对承载膜的作用力更加均匀,抑制可变形透光体132和承载膜的形变过程导致变焦镜片组件130的光学中心在xoy平面上发生偏移。

70.更进一步地,本技术的一个实施例中,所述的多个第一延伸臂的按压部134a可以融合在一起,从而形成一环状的按压环,该按压环可以承靠于所述承载膜的边缘区域,从而使得承载膜的受力更加均匀,从而更好地抑制可变形透光体132和承载膜的形变过程导致变焦镜片组件130的光学中心在xoy平面上发生偏移。在变形的实施例中,每个第一延伸臂的按压部134a可以呈弧形,多个第一延伸臂的按压部134a可以共同构成大致呈圆环形的形状。该变形的实施例与前一实施例的区别在于,所述多个第一延伸臂的按压部134a可以是相互分离的,即相邻的按压部134a可以不融合在一起。本实施例也可以起到承载膜的受力更加均匀的作用,进而更好地抑制可变形透光体132和承载膜的形变过程导致变焦镜片组件130的光学中心在xoy平面上发生偏移。

71.进一步地,在一个改进的实施例中,可以在按压部134a与承载膜(可以是第一承载膜131和/或第二承载膜133)之间设置刚性垫圈,以使承载膜的受力更加均匀。此时,在俯视角度下按压部134a可以不形成环状或弧形状,即按压部134a在俯视角度下的形状可以是矩形或类似与矩形的简单构型。具体来说,图7a示出了本技术的一个实施例中的变焦镜片的立体分解示意图。图7b示出本技术一个实施例中的变焦镜片在俯视角度下的示意图。参考图7a和图7b,本实施例中,变焦镜片还包括两个适于覆盖承载膜边缘区域的刚性垫圈136。具体来说,所述变焦镜片可以包括第一承载膜131、可变形透光体132、第二承载膜133和两个刚性垫圈136。这两个垫圈分别设置在第一承载膜131的上表面和第二承载膜133的下表面。俯视角度下,垫圈136呈环形,其内具有避让成像通道的通孔139a,以避免入射可变形透光体132的光线被遮挡。该通孔139a可以呈圆形,也可以是大致呈圆形的复合形状(例如图7所示的垫圈136中央的通孔139a呈现为具有四个缺口139b的圆形)。在俯视角度下,垫圈136的中央通孔139a的面积可以大于可变形透光体132的面积。垫圈136可以粘贴于所述第一承载膜131的上表面和第二承载膜133的下表面,从而覆盖所述第一承载膜131的上表面的边缘区域,以及覆盖所述第二承载膜133的下表面的边缘区域。所述延伸臂的按压部可以粘贴于所述垫圈136。具体来说第一延伸臂可以粘贴于第一承载膜131的垫圈136的上表面,第二延伸臂可以粘贴于第二承载膜133的垫圈136的下表面。这样当所述按压部施加向上或向下的作用力时,该作用力首先传导至垫圈136,再均匀地施加于所述第一承载膜131和所述第二承载膜133的边缘区域,从而使得所述第一承载膜131和所述第二承载膜133的受力更加均匀,进而保障变焦镜片的变焦控制精度,保障摄像模组的成像品质。

72.进一步地,仍然参考图7a和图7b,在本技术的一个实施例中,在俯视角度下,垫圈外轮廓139的半径大于承载膜外轮廓138的半径,且承载膜外轮廓138的半径大于可变形透

光体外轮廓137的半径。所述可变形透光体132通过胶材粘贴于上下两个承载膜(即第一承载膜131和第二承载膜133),其中胶材的布胶区域138a呈环形,即胶材可以避开可变形透光体132的中央区域。

73.进一步地,仍然参考图1,本技术的一个实施例中,所述延伸臂中,所述按压部134a的厚度小于驱动安装部134c的厚度。其中厚度是指z轴方向上的尺寸。本实施例中,承载膜通常位于靠近光轴的用于布置光学元件的区域,其边缘区域的按压部134a如果厚度过大,可能导致变焦镜头或变焦摄像模组的整体高度增加(高度即变焦镜头或变焦摄像模组的z轴方向的尺寸)。而本实施例中,通过延伸臂的设计,可以将驱动元件转移到光学元件的外围区域,从而避免驱动元件与第一镜头部件110和第二镜头部件140的安装位置互相干涉,有助于压缩变焦镜头或变焦摄像模组的整体高度。进一步地,本实施例中,延伸臂的按压部134a的厚度可以被压缩至使其可以保持基本的结构强度即可,从而进一步地减小变焦镜片组件130在光学元件布置区域所占用的空间(主要是指高度方向上所占用的空间)。而另一方面,延伸臂的驱动安装部134c的厚度可以适当增加,从而使其具有较大的结构强度,并且更加易于安装所述的驱动元件。

74.进一步地,本技术的一个实施例中,所述上承载膜和下承载膜中的一个可以掺杂滤光材料,从而使得该承载膜具有滤光功能,这样感光组件200中的滤光片可以被省去,从而帮助减小摄像模组的高度。

75.进一步地,本技术的一个实施例中,所述下承载膜可以是刚性的,该刚性的下承载膜也可以称为承载板。该承载板可以仅用于承载可变形透光体132,而不用于改变该可变形透光体132的下表面的面型。进一步地,本实施例中,承载板还可以掺杂滤光材料,从而使得该承载膜具有滤光功能,这样感光组件200中的滤光片可以被省去,从而帮助减小摄像模组的高度。

76.上述实施例中,所述变焦镜片组件130的延伸臂均具有自按压部134a向下弯折延伸而形成的延伸部134b,该延伸部134b的两端分别连接按压部134a和驱动安装部134c,且驱动安装部134c的位置低于按压部134a的位置。延伸部134b均设置在第二镜头部件140的外围,且延伸部134b的设置位置使其与第二镜头部件140互不干涉。但需要注意,本技术中延伸臂及其驱动方式并不是唯一的。例如在本技术的一个变形的实施例中,延伸臂可以呈水平姿态并通过齿轮齿条组件与壳体组件120形成活动连接,进而实现延伸臂的上下移动(即沿着z轴移动)。

77.图8示出了本技术一个变形实施例中的承载膜、延伸臂和壳体组件的连接关系的示意图。进一步地,图9a示出了延伸臂通过齿轮齿条连接壳体组件的一种示例,图9b示出了延伸臂通过齿轮齿条连接壳体组件的另一种示例。参考图8,在一个变形的实施例中,第一延伸臂的一端设置按压部134a,该按压部134a承靠并粘结于第一承载膜131的边缘区域。第一延伸臂的另一端设置齿条部,该齿条部与设置于壳体组件120的齿轮啮合。当齿轮转动时,所述齿条部将被带动而沿着z轴上下移动,从而使得第一延伸臂向下按压或向上拉扯所述第一承载膜131的边缘区域,从而使得第一承载膜131向下或向上弯曲,进而改变可变形透光体132的上表面的面型(例如该其上表面的曲率),进而实现调整变焦镜片组件130的焦距的功能。类似地,第二延伸臂的一端可以设置按压部134a,且该按压部134a承靠于第二承载膜133的下表面的边缘区域。第二延伸臂的另一端也可以设置齿条部,该齿条部与设置于

壳体组件120的齿轮啮合,进而构成活动连接,使得第二承载膜133也可以在齿轮转动的带动下,向上或向下弯曲,从而改变可变形透光体132的下表面的面型(例如该其下表面的曲率)。

78.进一步地,结合参考图8和图9b,在本技术的另一个变形的实施例中,所述延伸臂和壳体组件120通过齿轮齿条实现活动连接。其中,所述延伸臂的端部设置齿轮,壳体组件120设置齿条,当齿条沿着z轴上下移动时,所述齿轮随之转动,进而带动延伸臂转动(如图9b所示),从而促使承载膜的边缘区域向上或向下弯曲。

79.进一步地,在上述两个变形的实施例中,所述第一延伸臂和所述第二延伸臂可以分别作为上夹片1341和下夹片1342,上夹片1341和下夹片1342组合成夹持第一承载膜131和第二承载膜133边缘区域的夹具,该夹具的夹紧或分离可以控制第一承载膜131和第二承载膜133的弯曲程度,从而调节变焦镜片组件130的焦距。

80.进一步地,在上述两个变形的实施例中,壳体组件120可以包括壳体121和驱动器底座122,该驱动器底座122包括底板122b和自底板122b向上延伸而形成的驱动器支架122a,所述齿轮或齿条可以设置在所述驱动器支架122a。用于驱动设置于壳体组件120的齿轮或齿条的驱动元件可以设置在所述底板122b或者其他靠近像方的区域(指相比承载膜更靠近像方的区域)。

81.进一步地,图10示出了本技术一个变形的实施例的变焦镜片组件的俯视示意图。参考图10,本实施例中,延伸臂和驱动器支架122a可以具有多组,所述承载膜的四周可以均匀地设置延伸臂和与之对应的驱动器支架122a。对于每个承载膜,其边缘区域可以设置四个延伸臂,这四个延伸臂可以分别设置在x轴正方向、x轴负方向、y轴正方向和y轴负方向这四个方位。

82.进一步地,仍然参考图1,本技术的一个实施例中,所述变焦镜头安装于所述感光组件200的顶面。具体来说,所述变焦镜头的壳体组件120具有一驱动器底座122,该驱动器底座122的底面安装于所述感光组件200的顶面。所述第二镜头部件140的补偿驱动元件143安装于第二底座144,第二镜头部件可以在补偿驱动元件143的作用下,相对于所述第二底座144移动。在一个实施例中,第二镜头部件140的移动自由度可以包括z轴方向。在优选实施例中,第二镜头部件140的移动自由度可以包括z轴方向以及x轴和y轴方向。所述第二底座144的底面可以承靠并安装于所述驱动器底座122的上表面,从而使第二底座144与壳体组件120固定在一起并构成一个整体。

83.图11示出了本技术另一实施例中的变焦摄像模组的纵向剖面示意图。本实施例与图1所示的实施例大致相同,区别仅在于本实施例中所述第二底座144直接承靠并安装于所述感光组件200的顶面。并且,所述第二底座144位于所述驱动器底座122的内侧,而不是位于所述驱动器底座122的上表面。本实施例的设计方案可以使得第二镜头部件140的设置位于下沉,即设置于更靠近像方的一侧,从而使得整个变焦摄像模组的高度得以降低。

84.进一步地,结合参考图1和图11,本技术的一些实施例中,所述感光组件200可以包括线路板210,安装于所述线路板210上表面的感光芯片220,安装于所述线路板210上表面且围绕在所述感光芯片220周围的电子元件250、将感光芯片220与线路板210电连接的金属线260、覆盖所述电子元件250和金属线260的模塑支撑部230(也可以称为模塑封装部)以及安装于所述模塑支撑部230的滤光片240。其中,所述金属线260例如可以是基于打线工艺

(即wire bonding工艺)连接制成的金线。电子元件250可以是电容元件、电阻元件等。所述模塑支撑部230可以基于模塑工艺直接成型于所述线路板210的上表面。所述模塑支撑部239位于所述感光芯片220的周围并向内侧延伸,以覆盖所述感光芯片220的边缘区域。所述模塑支撑部230可以具有台阶结构以便安装所述滤光片240。在先前的一些专利中,感光组件的上述制作工艺有时会被称为moc工艺。对于基于moc工艺的感光组件,感光组件的顶面可以是其模塑支撑部的顶面。由于模塑支撑部基于模塑工艺制作,因此其顶面可以具有较好的平整性,便于在其上安装所述的变焦镜头。本实施例中,该模塑支撑部也作为滤光片支架使用。需注意,本技术的感光组件并不限于基于moc工艺制作的感光组件。例如,感光组件也可以基于mob工艺制作,模塑支撑部基于模塑工艺直接成型于所述线路板表面,但模塑支撑部与所述感光芯片不接触,该模塑支撑部仅围绕在所述感光芯片周围。或者感光组件可以由传统的独立成型的滤光片支架与线路板组装而成(其中,滤光片支架安装滤光片,线路板表面贴附感光芯片)。

85.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。