1.本实用新型涉及容器技术领域,尤其涉及一种容器内胆及容器。

背景技术:

2.钛金属是一种对人体无毒害的金属,同时其还具有强度高、重量轻、耐冲击、防锈等优点,因此由钛金属制成的容器受到人们的喜爱。

3.钛金属容器一般采用管材通过水胀成型的工艺制备而成,如中国发明专利(cn109226434a)公开了一种钛合金水杯的水胀成型工艺,把钛金属管材放入水胀成型模具中,然后利用高压液体将钛合金管材制成水杯。由于水胀成型是冷加工工艺,制造出来的产品表面质量高,成型速度快,生产效率高。但是由于钛金属管材的水胀比为1.25,较薄的钛金属管材的水胀比只有1.2,因此很难将钛金属管材用水胀成型的方式制成形状比较复杂的容器。

4.中国实用新型专利(cn212280882u)公开了一种钛金属容器的内胆结构,包括胆身段和呈圆筒状的颈口段,胆身段的直径大于颈口段的直径,颈口段的下端与胆身段的上端相对接且两者焊接固连。上述方案采用两段焊接的方式形成钛金属容器内胆,一定程度上解决了复杂形状的水杯不易成型的问题。但是当胆身段和颈口段的直径相差较大时,为了使颈口段的下端和胆身段的上端相对接,颈口段上下两端的直径相差较大,颈口段的制造依然困难。

技术实现要素:

5.本实用新型旨在一定程度上解决现有技术的上述问题,提供了一种方便制造的容器内胆及容器。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

7.一种容器内胆,包括身部、口部和连接部,身部为上端开口的筒状结构,口部为上下贯通的结构,所述身部的直径大于所述口部的直径,且所述身部直径与所述口部最小处直径之间的比值不小于2,连接部为上小下大的锥形结构,连接部的一端和口部的下端固连,连接部的另一端和身部的上端固连。

8.上述方案将容器内胆的身部和口部分开设置,先把身部和口部加工成形,然后再通过连接部把身部和口部连接到一起,且身部直径与口部最小处直径之间的比值不小于2,方便制造形状复杂、口小身大的容器内胆。

9.作为优选,容器内胆由钛材料制成。

10.上述方案中用钛材料制作容器内胆,可以发挥钛材料对人体无毒害、防锈等优点。

11.作为优选,身部和口部通过水胀成型制作而成。

12.上述方案通过水胀成型工艺制作身部和口部,可以发挥水胀成型工艺表面质量高,成型速度快,生产效率高的优点。

13.作为优选,连接部的一端和口部的下端焊接,连接部的另一端和身部的上端焊接。

14.上述方案中采用焊接连接,连接强度高,整体性好,不易出现漏水。

15.作为优选,身部的下端还设置有底部,底部焊接于身部。

16.上述方案将底部和身部分体设置,可以方便身部的加工成形。

17.作为优选,身部的上端设置有向身部的中心收缩的缩口,身部通过缩口与连接部的下端焊接。

18.上述方案通过在身部设置缩口,可以减小连接部上下两端的直径差距,方便连接部的制造。

19.作为优选,身部和连接部一体设置。

20.上述方案将身部和连接部一体设置,可以减少焊接的工序。另外,将形状简单的身部和连接部一体设置,相较于将形状复杂的口部和连接部一体设置更容易加工成型。

21.本实用新型还保护一种容器,包括如上所述的容器内胆和设置在容器内胆外侧的外壳,容器内胆和外壳之间设置有真空层。

22.上述方案通过在容器内胆和外壳之间设置真空层,可以提高容器的保温能力。

23.作为优选,容器内胆和外壳之间还设置有中间层。

24.上述方案通过在容器内胆和外壳之间设置中间层,可以对内胆起到加强作用,防止容器内胆变形。

25.作为优选,外壳和中间层由不锈钢材料制成。

26.上述方案中外壳和中间层采用不锈钢材料制成,可以使外壳和中间层具有优异的防锈性能。

27.本实用新型由于采用了以上技术方案,具有显著的技术效果:将容器内胆的身部和口部分开设置,先把身部和口部加工成形,然后再通过连接部把身部和口部连接到一起,方便制造形状复杂的容器内胆。

附图说明

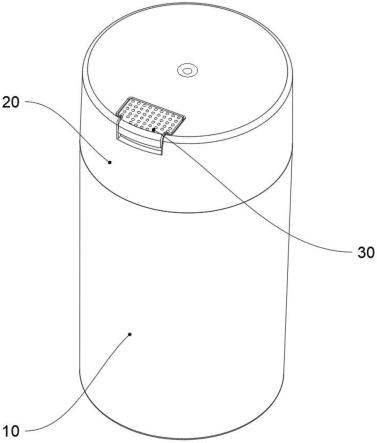

28.图1是本实用新型的容器结构示意图。

29.图2是本实用新型的一种容器内胆爆炸结构示意图。

30.图3是本实用新型的另一种容器内胆爆炸结构示意图。

31.图4是本实用新型的另一种容器内胆爆炸结构示意图。

32.附图中各数字标号所指代的部位名称如下:100—容器内胆、200—外壳、300—真空层、400—中间层、1—身部、2—口部、3—连接部、11—底部、12—缩口。

具体实施方式

33.下面结合附图与实施例对本实用新型作进一步详细描述。本实用新型公开了一种容器内胆及容器,这里的容器指用于盛装液体或食物的器具,如水杯、保温杯、保温壶、咖啡壶等。下面以保温杯为例来进行阐述。

34.一种容器,如图1所示,包括容器内胆100,容器内胆100为上端开口的筒状结构,容器内胆100外设置有外壳200,外壳200也为上端开口的筒状结构,容器内胆100的上端和外壳200的上端通过焊接固定在一起,并在容器内胆100和外壳200之间形成中空层300。真空层300可以减少热传递,从而起到保温的作用。在容器的上端还设置有盖体(图中未示出),

用于覆盖容器内胆100的上端开口。

35.如图1所示,为了增大容器的容量,容器内胆100一般设置为口小身大的结构。当口部直径和身部直径相差较大时,若采用水胀成型的方式加工容器内胆100,则对原料管材的塑性变形能力要求较高。若原料管材的塑性变形能力差,则很难用水胀成型的方式加工出口部直径和身部直径相差较大的容器内胆100。

36.如图2所示,本实用新型提出了一种容器内胆100,包括身部1、口部2和连接部3。其中,身部1为上端开口的筒状结构,口部2为上下贯通的结构,口部2的直径小于身部1的直径,以尽可能增大容器的容量。身部1和口部2通过连接部3连接,连接部3为上小下大的锥形结构,连接部3的上端和口部2的下端固连,连接部的下端和身部1的上端固连。

37.优选的,容器的口部直径和身部直径相差较大,身部1的直径与口部2最小处直径的比值不小于2。在一个实施例中,身部1的直径可以是12厘米,而口部2最小处的直径则为5厘米,连接部3适配性地制作成上小下大的锥形结构,以分别焊接口部1和身部2。在另一实施例中,身部1的直径可以是15厘米,而口部2最小处的直径则为6.5厘米,连接部3适配性地制作成上小下大的锥形结构,以分别焊接口部1和身部2。以上只是对身部1、口部2的直径尺寸的示例,身部1、口部2的直径尺寸并不局限于以上尺寸。

38.如上所述,本实用新型将容器内胆100直径相差较大的身部1和口部2拆分开,然后用连接部3把身部1和口部2连接到一起。通过这种方式,可以先把身部1和口部2加工成形,然后再通过连接部3把身部1和口部2连接到一起,方便复杂形状的容器内胆100的制造。

39.优选的,容器内胆100由钛材料制成。容器内胆100直接和盛装在容器内的液体或食物接触,容器内胆100采用钛材料制成,可以发挥钛材料对人体无毒害、防锈等优点。

40.优选的,身部1和口部2通过水胀成型制作而成。由于身部1和口部2分开制作,身部1和口部2可分别通过水胀成型工艺制作而成,可发挥水胀成型工艺表面质量高,成型速度快,生产效率高的优点。

41.连接部3的下端和身部1上端以及连接部3的上端和口部2的下端可采用现有技术中常用的连接方式进行连接,如铆接、粘接、螺接等。优选的,连接部3的下端和身部1的上端焊接,连接部3的上端和口部2的下端焊接。焊接与其他连接方式相比,连接强度高,整体性好,不易出现漏水。

42.优选的,如图2所示,在身部1的下端还设置有底部11,底部11焊接于身部1。底部11不和身部1一体成型,而采用焊接的方式和身部1连接,可以方便身部1加工成形。

43.优选的,如图3所示,在身部1的上端设置有向身部1中心收缩的缩口12,身部1通过缩口12和连接部3的下端焊接。因缩口12和身部1的直径相差不大,所以可以直接通过水胀成型的方式形成缩口12;也可以在水胀成型形成身部1之后,再通过缩口工艺形成缩口12。通过设置缩口12,可以避免连接部3上下两端直径相差较大,从而造成连接部3不便制造。

44.优选的,如图4所示,身部1和连接部3一体设置。因身部1和连接部3的结构相对简单,所以可以把身部1和连接部3一体设置,这样可以减少焊接的工序。若无法直接通过水胀成型形成身部1和连接部3,可以先采用水胀成型的工艺形成身部1,再通过缩口工艺,形成连接部3。因为身部1和连接部3形状比较简单,而口部2的形状比较复杂,将身部1和连接部3一体设置,形成上小下大的形状,再与形状复杂的口部2焊接,因而将身部1和连接部3一体设置比口部2和连接部3一体设置更容易加工成型。

45.优选的,如图1所示,在容器内胆100和外壳200之间还设置有中间层400。中间层400靠近容器内胆100设置,其可对容器内胆100起到一定的加强作用,防止容器内胆100变形。

46.优选的,外壳200和中间层400由不锈钢材料制成。因为外壳200和中间层400不和容器内的液体或食物接触,所以可以选择非钛材料制成,以降低容器的生产成本。另外,由不锈钢材料制成的外壳200和中间层400具有防锈性能。

47.总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。