1.本发明涉及石墨纤维纸的制备方法,具体涉及一种高导电、高导热石墨纤维纸的制备方法,制得的石墨纤维纸可应用于燃料电池、静电屏蔽、特种场景下高导电高导热板材等领域,尤其是可应用于燃料电池气体扩散层基底层。

背景技术:

2.质子交换膜氢燃料电池的气体扩散层基底层主要以聚丙烯腈基短切碳纤维为骨架,热固性树脂为粘结剂构成,其中聚丙烯腈基碳纤维由于前驱体为链状分子结构,不能形成完整大石墨片层的缘故,即使经2600℃以上高温热处理后,电阻率依然高,导热系数依然低。如某4900mpa级抗拉强度的聚丙烯腈基碳纤维经过2600℃石墨化后电阻率为9.5μω

·

m,导热系数为132w/(m

·

k)。再如某588gpa超高模量的聚丙烯腈基石墨纤维电阻率为7μω

·

m,导热系数为150w/(m

·

k)。热固性树脂属于难石墨化碳,导热、导电性能也较差,影响燃料电池的功率密度。为提高基底层的导热导电性能,通常需要添加石墨颗粒等导电粒子并作石墨化处理。由于聚丙烯腈基碳纤维和热固性树脂属于相对难石墨化的材料,因此高温石墨化处理对导热导电性能的提升有限,且高温石墨化处理会使材料变得更“脆”,机械强度降低。添加导电粒子同时会降低基底层的孔隙率,从而降低透气性,尤其是导致高功率场景的排水能力及气通量变差。

3.中间相沥青基碳纤维具有易石墨化、高导电、高导热的特点,石墨化后中间相沥青基石墨纤维导热系数可高达1000w/(m

·

k),电阻率可小于1.2μω

·

m。采用中间相沥青基碳纤维与聚丙烯腈基碳纤维复合制备石墨纤维纸,既提高了石墨纤维纸的导电导热性能,同时不添加导电粒子,确保石墨纤维纸具有优异的气体扩散和排水性能。如专利cn108914681a采用在聚丙烯腈基碳纤维中添加沥青基碳纤维制备得到的基底层,经过石墨化后基底层的导热导电性能得到提升。但由于最后需要石墨化处理,这导致产品制备成本高,而且石墨纤维纸会变脆,影响加工性能。

技术实现要素:

4.发明目的:本发明的目的是提出一种制备成本低,导电、导热及加工性能好的石墨纤维纸的制备方法。

5.技术方案:本发明提供了一种高导电、高导热石墨纤维纸的制备方法,包括如下步骤:将聚丙烯腈基碳纤维与平均直径小于5μm,直径2~5μm占50%以上的超细直径中间相沥青基石墨纤维以一定比例混合后,通过湿法抄纸工艺制得原纸;将原纸浸渍热固性树脂,再经热压及碳化处理制成石墨纤维纸。

6.本发明中采用聚丙烯腈基碳纤维和平均直径小于5μm,直径2~5μm占50%以上的超细直径中间相沥青基石墨纤维为原料制备石墨纤维纸,最终仅需高温碳化,不需要石墨化。

7.其中,超细直径中间相沥青基石墨纤维与聚丙烯腈基碳纤维的混合比例为:超细

直径中间相沥青基石墨纤维:聚丙烯腈基碳纤维=5~80%:20~95%,优选比例为20~70%:30~80%,进一步优选比例为30~50%:50~70%。

8.湿法抄纸时,将聚丙烯腈基碳纤维与超细直径中间相沥青基石墨纤维按比例加入分散液中搅拌2~30min以充分分散,纤维与分散液的比例为1/1000~1/10000。然后在间歇抄纸机或斜网连续抄纸机上进行抄造,分散好的纤维浆液在抄纸网上滤水成形,在80~150℃的温度下干燥5~60min,得到原纸。分散液由0.1~1%的分散剂完全溶于水中制成,分散剂采用聚乙烯醇、聚氧乙烯、聚丙烯酰胺、十二烷基苯磺酸钠、羧甲基纤维素钠、羟乙基纤维素中的一种或多种。

9.具体操作时,根据原纸的设计纤维面密度和抄纸网的尺寸、车速来确定短切纤维的用量,再根据分散液中分散剂的浓度确定分散液的用量。例如下述的所有实施例和对比例中,原纸的设计纤维面密度为50g/m2,抄纸网尺寸为方形60*60cm,则需要添加短切纤维重量为50*0.6*0.6=18g。如果分散液浓度为0.01%,则需要分散液的重量为18/0.0001=180000g,即180kg分散液。

10.浸渍的热固性树脂采用酚醛树脂、环氧树脂或呋喃树脂,具体操作时,可将热固性树脂溶解于乙醇、甲醇或丙酮中制备成均相浸渍液。原纸浸渍热固性树脂10~100秒,在50~150℃的温度下干燥2~30min。

11.接着,对浸渍热固性树脂的纤维纸进行热压处理,热压条件为:采用平板模压、连续式压平的方式,压力0.1~2mpa,温度150~200℃℃,时间0.5~30min。

12.热压后的纤维纸在氮气、氩气等惰性气氛下进行碳化处理,碳化温度为1000~3000℃,优选为1200℃~2000℃,进一步优选为1500~1800℃,碳化处理时间为0.2~10h。

13.超细直径中间相沥青基石墨纤维的制备方法为:采用中间相沥青为原料,经过熔喷纺丝的方式制备出原丝,再经氧化、碳化、切丝、石墨化处理制得,其中超细直径中间相沥青基碳纤维碳化温度为800~1600℃;石墨化温度大于3000℃,优选大于3300℃。石墨化采用艾奇逊炉,将短切中间相沥青基碳纤维装入艾奇逊炉的石墨坩埚后压实,然后加入粒径d

50

=5~20μm,d

max

《50μm的球形石墨粉填充碳纤维之间的空隙;石墨化结束后,将混合料取出,通过筛分洗涤的方式将短切超细直径中间相沥青基石墨纤维与球形石墨粉分离。

14.制备的超细直径中间相沥青基石墨纤维物性参数为:长度1~10mm,平均直径小于5μm,直径2~5μm占50%以上;超细直径中间相沥青基石墨纤维的导热系数》600w/(m

·

k),电阻率《2.5μω

·

m;优选导热系数》900w/(m

·

k),电阻率《1.5μω

·

m。

15.聚丙烯腈基碳纤维为全系列聚丙烯腈基碳纤维,聚丙烯腈基碳纤维采用短切纤维,长度为2~20mm,直径为5~10μm。

16.本发明的方法制得的石墨纤维纸具有如下性能:厚度50~500μm,体积密度0.25~0.7g/ml,强度10~30mpa,水平电阻1~10mω

·

cm,垂直电阻1~8mω

·

cm2。

17.下面对上述方法制备石墨纤维纸的优点以及技术原理作具体介绍。

18.一、本发明制备的石墨纤维纸具备高导电、高导热、高强度、高韧性的优点。

19.中间相沥青基石墨纤维的基本单元为石墨烯结构,由于细直径石墨纤维比粗直径的石墨纤维分子排列更加规则、结晶度更高、缺陷更少,因而具有更高的导电性、导热性、强度和韧性,较常规直径中间相沥青基石墨纤维的强度和韧性更高,碳纸的加工性能更好。超细直径中间沥青基石墨纤维在石墨纤维纸中主要充当构建导电网络的作用外,由于其较常

规直径中间相沥青基石墨纤维有更高的拉伸强度和柔韧性,可以与聚丙烯腈基碳纤维一道在石墨纤维纸内形成高强度、高韧性的结构网络,而且最终的石墨纤维纸不石墨化,使聚丙烯腈基碳纤维高强度、高韧性的特性得到更好的保留。两种原料的纤维复合实现了优势互补,既提高了石墨纤维纸的导电导热性,又增加了强度和韧性,可实现卷对卷生产。

20.二、超细直径中间相沥青基石墨纤维经过高达3300℃的温度石墨化,极大地提高了石墨纤维的导电导热性能,制备出的石墨纤维纸经碳化后已经具备很高的导电导热性能,因此不需要石墨化,降低了制备成本。

21.对长丝或短切中间相沥青基碳纤维石墨化多采用感应炉或电阻炉,炉内通惰性气体保护,炉外设碳毡作保温层,该类石墨化炉加工成本高,石墨化温度很难超过2800℃。工业大型艾奇逊炉石墨化温度可高达3300℃,但由于艾奇逊炉无法实现惰性气氛保护,而短切中间相沥青基碳纤维在坩埚内密度低,即便压实后密度也仅为0.1g/ml,纤维之间存在大量空气,石墨化过程烧蚀严重,导致中间相沥青基石墨纤维良品率低,且烧蚀的部分发生团聚,抄纸时无法解离,导致抄纸后原纸上存在大量鼓包的现象。

22.本发明中将超细直径短切中间相沥青基碳纤维装入艾奇逊炉的石墨坩埚后用石墨块压实,然后加入粒径d

50

=5~20μm,d

max

《50μm的球形石墨粉填充干坩锅与石墨块之间的空隙,振动使球形石墨粉渗入碳纤维之间的空隙内,多次添加球形石墨粉,直至坩埚与石墨块之间的球形石墨粉不再下渗,再次压实排出石墨坩埚内的空气,防止沥青基碳纤维石墨化过程中被空隙中的氧烧蚀。石墨化结束后,将混合料取出,通过筛分的方式将短切沥青基石墨纤维和球形石墨粉分离,清洗干燥得到3300℃高温石墨化处理的超细直径短切中间相沥青基石墨纤维,该石墨纤维具有超高导热导电特征,热导率达993w/m.k,电阻率低至1.1μω

·

m。

23.三、本发明制备的石墨纤维纸具有表面粗糙度低、孔径可调和孔内表面光滑等优点。

24.(1)超细直径纤维比粗直径纤维形成的网络更致密,因此制备的石墨纤维纸表面粗糙度更低,利于降低与双极板的接触阻抗。

25.(2)通过调节超细直径中间相沥青基石墨纤维与聚丙烯腈基碳纤维的比例可调节石墨纤维纸的孔径,较小孔径的石墨纤维纸在涂覆微孔层mpl时浆料不易渗入纤维网格孔内,使mpl表面更光滑,接触电阻更小,厚度更薄更均匀,排水性能更好。由于超细直径中间相沥青基石墨纤维50%以上的直径为2~5μm,其直径介于普通沥青基碳纤维和碳纳米管之间,更适合调整石墨纤维纸的孔径。普通沥青基碳纤维直径通常大于9μm,大于聚丙烯腈基碳纤维直径,因此很难降低孔径,而碳纳米管由于尺寸小,容易穿过碳纤维网孔,很难被纤维拦截,加工性能差。

26.(3)由于超细直径中间相沥青基石墨纤维已经具备很高的导电导热性能和孔径调节功能,因此无需添加石墨等导电颗粒,纤维表面光洁,没有粒子的吸附,进而气体与液体水受到的扩散阻力小,使得气通量增大,排水能力增强。

27.四、超细直径中间相沥青基石墨纤维韧性和强度更高,在原纸打浆过程不容易被打断,容易被抄纸网拦截,加工性能好。而粗直径中间相沥青基石墨纤维极脆,打浆搅拌中容易被打断,打断的纤维会同滤液流失,造成沥青基石墨纤维比例不可控,影响石墨纤维纸的性能和批次一致性。

28.五、在实际抄纸过程中,部分较短的中间相沥青基石墨纤维并没有完全平行水平排列,一部分交错倾斜穿越石墨纤维纸,因此进一步提高石墨纤维纸水平方向电导率的同时,也部分提高了垂直方向电导率。

29.有益效果:本发明与现有技术相比,具有如下显著优点:本发明制成的石墨纤维纸导电导热性能优异,气通量大,排水性好,柔韧性和强度好,加工性能优异;成纸后无需石墨化,降低了制备成本。

附图说明

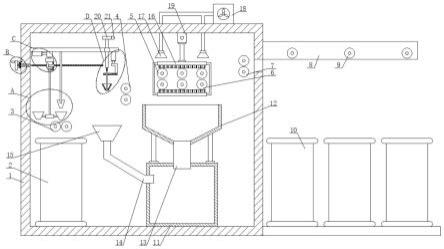

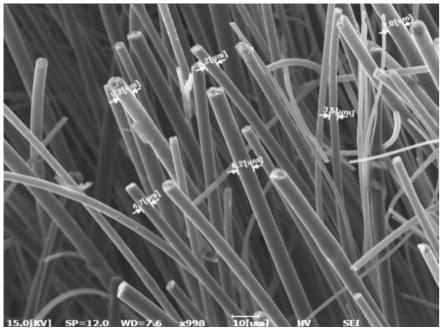

30.图1和图2是超细直径中间相沥青基石墨纤维的sem;

31.图3和图4是石墨纤维纸的sem,其中图3为平面,图4为断面。

具体实施方式

32.下面结合附图对本发明作进一步详细说明。

33.实施例1

34.超细直径中间相沥青基石墨纤维的制备方法为:采用软化点为273℃的煤系中间相沥青进行熔喷纺丝得到原丝,原丝在300℃空气气氛下氧化1h,然后800℃氮气气氛下碳化1h,将碳纤维切断制备成短切碳纤维,采用的切断机刀距为5mm,然后采用艾奇逊炉3300℃石墨化10h,得到超细直径中间相沥青基石墨纤维。石墨纤维长丝对比样激光闪射法测定导热系数为993w/(m

·

k),四探针法测量电阻率为1.1μω

·

m。超细直径中间相沥青基石墨纤维的平均直径小于5μm,2~5μm占50%以上。超细直径中间相沥青基石墨纤维的sem见图1和图2。

35.水中添加0.5%的聚丙烯酰胺制成分散液,然后添加0.03%(wt%)的纤维,其中80%的超细直径中间相沥青基石墨纤维,20%的t300型聚丙烯腈基碳纤维,打浆20min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度110℃,干燥时间60min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍40秒,然后取出70℃干燥25min,,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到石墨纤维纸。石墨纤维纸的平面和断面sem见图3和图4。

36.上述的超细直径中间相沥青基石墨纤维导热系数和电阻率检测方法介绍如下。

37.超细直径中间相沥青基石墨纤维导热系数采用激光闪射法对比推导。激光闪射法的样品要求将纤维集束成直径10mm,高10mm的样品。由于超细直径石墨纤维不成束,制样困难,因此采用对比推导法来测量导热系数,具体方法为:采用相同原料的中间相沥青纺出直径为12~17μm的原丝纤维束。原丝纤维束与超细直径原丝纤维在同样的条件下氧化、碳化、3300℃石墨化后直径为10~15μm。将10~15μm的石墨纤维束再次集束捆成直径为10mm的样品,两端切除得到直径10mm,高10mm的样品。将该样品做激光闪射法测量导热系数为993w/(m

·

k)。超细直径石墨纤维的导热系数理论上高于粗直径石墨纤维导热系数,故推断细直径石墨纤维导热系数大于993w/(m

·

k)。

38.超细直径中间相沥青基石墨纤维电阻率测试方法为:挑选单根纤维,将纤维拉直然后两端银胶固定,将铜导线再用银胶粘到两端的银胶上,待银胶干后用四探针法测量单根纤维的电阻。测量电阻后取下单根纤维用sem观察石墨纤维的直径。

39.实施例2

40.超细直径中间相沥青基石墨纤维的制备方法与实施例1相同。

41.水中添加0.2%的聚氧乙烯制成分散液,然后添加0.02%(wt%)的纤维,其中60%的超细直径中间相沥青基石墨纤维,40%的t300型聚丙烯腈基碳纤维,打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度120℃,干燥时间30min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍60秒,然后取出80℃干燥20min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到石墨纤维纸。

42.实施例3

43.超细直径中间相沥青基石墨纤维的制备方法与实施例1相同。

44.水中添加0.7%的羧甲基纤维素钠制成分散液,然后添加0.05%(wt%)的纤维,其中40%的超细直径中间相沥青基石墨纤维,60%的t300型聚丙烯腈基碳纤维,打浆30min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度130℃,干燥时间30min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍50秒,然后取出100℃干燥10min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到石墨纤维纸。

45.实施例4

46.超细直径中间相沥青基石墨纤维的制备方法与实施例1相同。

47.水中添加0.1%的羟乙基纤维素制成分散液,然后添加0.01%(wt%)的纤维,其中20%的超细直径中间相沥青基石墨纤维,80%的t300型聚丙烯腈基碳纤维,打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度140℃,干燥时间20min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍40秒,然后取出120℃干燥5min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到石墨纤维纸。

48.实施例5

49.超细直径中间相沥青基石墨纤维的制备方法与实施例1相同。

50.水中添加0.5%的聚乙烯醇和0.5%的十二烷基苯磺酸钠制成分散液,然后添加0.02%(wt%)的纤维,其中10%的超细直径中间相沥青基石墨纤维,90%的t300型聚丙烯腈基碳纤维,打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度150℃,干燥时间10min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍30秒,然后取出60℃干燥30min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到石墨纤维纸。

51.实施例6

52.本实施例是将实施例3得到的最终样品在温度2600℃,时间1h的条件下石墨化处理,与实施例3相比性能有所提高,但实施例3所得产品已经达到很低的电阻率,进一步石墨化的意义不大。如果有在特定场景的使用需求,也可以再进行石墨化处理以进一步提高产品性能。

53.对比例1

54.只采用聚丙烯腈基碳纤维,不添加沥青基石墨纤维,且最终碳纸不石墨化处理。步

骤如下:

55.水中添加0.3%的聚乙烯醇制成分散液,然后添加0.01%(wt%)的t300型聚丙烯腈基碳纤维,打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度120℃,干燥时间40min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍30秒,然后取出70℃干燥30min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到碳纤维纸。

56.在同样的热压条件和碳化条件下,本对比例制备的碳纤维纸的导电性能明显低于实施例1~实施例5。

57.对比例2

58.先将聚丙烯腈基碳纤维石墨化处理,然后抄纸,最终碳纸不进行石墨化处理。步骤如下:

59.将t300型聚丙烯腈基碳纤维3300℃石墨化10h,水中添加0.3%的聚乙烯醇制成分散液,然后将0.01%(wt%)的上述3300℃处理10h的聚丙烯腈基碳纤维加入分散液,打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度120℃,干燥时间40min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍30秒,然后取出70℃干燥30min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,得到碳纤维纸。

60.本对比例先将聚丙烯腈基碳纤维石墨化处理,制备出的碳纸比对比例1聚丙烯腈基碳纤维不石墨化处理的导电性能好,但提高幅度有限,仍然比实施例1~实施例5的导电性能低。原因是聚丙烯腈基碳纤维即便石墨化后,导电性能也远低于超细直径中间相沥青基石墨纤维。此外,由于经过石墨化处理后的聚丙烯腈基碳纤维变得更脆,导致抄纸过程强度低、取纸困难,成品率低。

61.对比例3

62.在对比例1的基础上进行2600℃热处理1h。

63.本对比例中聚丙烯腈基碳纤维和酚醛树脂碳都进行了石墨化处理,但是由于本身材料难石墨化的特性,即便石墨化后碳纤维纸的导电性能也没有显著提升。

64.对比例4

65.本对比例与实施例3不同的是,采用超细直径中间相沥青基碳纤维与聚丙烯腈基碳纤维混合抄纸,中间相沥青基碳纤维先不做石墨化处理为中间相石墨纤维,碳纸形成后再进行石墨化处理。

66.水中添加0.7%的羧甲基纤维素钠制成分散液,然后添加0.05%(wt%)的纤维,其中40%的超细直径中间相沥青基碳纤维,60%的t300型聚丙烯腈基碳纤维,打浆30min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度130℃,干燥时间30min。配制10%的酚醛树脂乙醇溶液,将干燥好的原纸置于其中浸渍50秒,然后取出100℃干燥10min,采用热压机在0.5mpa,150℃条件下热压10min,然后1600℃碳化1h,2600℃石墨化1h,得到石墨纤维纸。

67.本对比例与实施例3制备出的石墨纤维纸相比导电性能相似,但强度、韧性差,而且最终碳纸需要石墨化,成本高。

68.对比例5

69.采用添加导电石墨粉来提高碳纤维纸的导电性能,步骤如下:

70.水中添加0.3%的聚乙烯醇制成分散液,然后添加0.01%(wt%)的t700型聚丙烯腈基碳纤维,打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度120℃,干燥时间40min。配制浸渍液,其中乙醇85%,酚醛树脂10%,特密高ks6型导电石墨粉5%,三者搅拌均匀后,将干燥好的原纸置于其中浸渍30秒,然后取出70℃干燥30min,采用热压机在0.5mpa,150℃条件下热压10min,然后1000℃碳化1h,2600℃热处理1h,得到碳纤维纸。

71.添加导电石墨粉后虽然导电性提高,但石墨颗粒吸附到碳纤维上,导致碳纤维表面粗糙,而且会堵塞大孔,导致透气性变差,影响气体的扩散和排水性能。

72.对比例6

73.抄纸过程添加石墨化多壁碳纳米管,外径8-15nm,长度约50μm。

74.水中添加0.3%的聚乙烯醇制成分散液,然后添加0.01%(wt%)的t300型聚丙烯腈基碳纤维,称取聚丙烯腈基碳纤重量50%的多壁碳纳米管并制成浆料,将两种浆料混合后打浆15min。将打好的浆液通过抄纸机进行湿法抄纸,纸页成型后进行干燥,干燥温度120℃,干燥时间40min。干燥后称原纸的重量,与没有添加碳纳米管的原纸重量相同,因此碳纳米管并没有附着在原纸上。

75.对上述实施例和对比例得到的基底层材料进行测试,测试结果如表1所示。由表1可见,采用超细直径中间相沥青基石墨纤维和聚丙烯腈基碳纤维混合物为原料制备的石墨纤维纸,其导电性能优于单独采用聚丙烯腈基碳纤维为原料制备的碳纸。即便不经过2600℃的石墨化处理,其导电性能也优于纯聚丙烯腈基碳纤维2600℃石墨化后制备的碳纸。

76.表1不同制备条件下石墨纤维纸/碳纤维纸的性能参数

77.78.需要指出的是:

79.(1)目前商业用途的碳纤维纸一般不含有石墨纤维,因此称为“碳纤维纸”,尽管也经历了>2500℃的高温处理过程。本发明由于采用了中间相沥青基石墨纤维为原料,因此称之为“石墨纤维纸”。

80.(2)由于石墨纤维石墨片层la、lc较大,具备高模量、高导热、高导电的特征,因此本发明所述“模量、导热、导电”之一时,均具有相关联含义表达。

81.(3)本发明中所提到的百分含量均为质量百分含量。

82.(4)水平电阻、垂直电阻、透气性测试方法采用gb_t20042.7-2014。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。