1.本发明属于陶瓷过滤膜制备技术领域,尤其涉及一种利用乌兰茶晶石制备陶瓷过滤膜的方法。

背景技术:

2.在煤矿开采的过程中,不可避免地会产生大量的矿井水。一方面,由于矿井水中含有大量的悬浮物、盐分等物质,含有悬浮物盐分等物的矿井水的悬浮物含量远远高于地表水,其感官性状差;并且所含悬浮物的粒度小、比重轻、沉降速度慢、混凝效果差;矿井水中还含有废机油、乳化油等有机物污染物,且矿井水中的色度、浊度、cod以及ss指标都严重超过国家排放标准,随意排放将导致生态环境的破坏,与绿色环保的发展理念不符。

3.近年来,用膜技术进行废水深度处理和回用是水处理技术研究的热点之一。用超滤、微滤或反渗透处理污水、废水的报道有很多,特别是应用膜生物反应器处理各种废水的效果相当好,一般可达到某些回用目标。其中,膜从材料分为有机膜和陶瓷膜。陶瓷膜相比有机膜来说,其具有如耐高温、高压、耐酸碱和有机质的腐蚀、机械强度高、清洁状态好、不易堵塞、使用寿命长、膜孔径分布窄、除杂率高、运行稳定性好以及陶瓷膜具有价格低廉、通量大、易于反冲洗和检修等诸多优点,有此成为废水处理中应用较多的无机膜材料。陶瓷膜也存在固有的缺点,如由于陶瓷膜层的多孔特点,孔径难控制;另外,由于原材料主要为al2o3、sio2、tio2和zro2等纯相无机化合物,价格昂贵;且在制备过程中需高温烧结而成(通常为1500℃以上),导致陶瓷膜制备成本偏高。

4.乌兰茶晶石来源于内蒙古境内的花岗斑岩矿床,是由花岗岩废料生产提纯过程中破碎除尘收集的粉状物料或水力溢流富集的超细溢流物料,经富集、研磨、均化、搅拌、干燥制得。目前,乌兰茶晶石主要是作为一种熔剂性陶瓷原料应用于瓷砖领域(例如中国专利申请cn202011096803.3),在烧成后能显著提高瓷砖的强度和抗热冲击性。

技术实现要素:

5.本发明提供了一种利用乌兰茶晶石制备陶瓷过滤膜的方法,其利用乌兰茶晶石制备陶瓷过滤膜,陶瓷过滤膜过滤效果佳,且制备烧结温度低、生产能耗低、工艺方法简单,生产成本低,利于推广应用。

6.本发明的技术方案是:一种利用乌兰茶晶石制备陶瓷过滤膜的方法,包括:

7.称取步骤:称取乌兰茶晶石粉料100重量份、粘结剂2至10重量份和造孔剂20至60重量份;其中,粘结剂为水玻璃、高岭土和膨润土中的至少一种,所述造孔剂为淀粉、碳酸钙、炭黑、碳化硅、活性炭和煤粉中的至少一种;

8.研磨步骤:将所述乌兰茶晶石粉料、所述粘结剂和所述造孔剂置于球磨机中进行研磨,干燥处理后,过100目筛网,得到含乌兰茶晶石粉料的陶瓷过滤膜粉体;

9.成型步骤:称取设定重量的所述陶瓷过滤膜粉体并放置于成型模具中,通过压制设备作用于所述成型模具,将所述陶瓷过滤膜粉体压制成陶瓷过滤膜坯体;

10.烧结步骤:将陶瓷过滤膜坯体放入高温马弗炉中进行分阶段煅烧并自然冷却,得到陶瓷过滤膜;

11.分阶段煅烧包括第一阶段:煅烧温度120℃,升温速率5℃/min,保温时间60min;

12.分阶段煅烧包括第二阶段:煅烧温度500℃,升温速率5℃/min,保温时间60min;

13.分阶段煅烧包括第三阶段:煅烧温度900-1200℃,升温速率1-5℃/min,保温时间60-120min。

14.可选地,于所述研磨步骤之前,对所述乌兰茶晶石粉料进行干燥处理;

15.或者,于所述成型步骤之前,对所述陶瓷过滤膜粉体进行干燥处理。

16.可选地,进行干燥处理包括以下步骤:将所述乌兰茶晶石粉料置入真空干燥箱中进行干燥,干燥时间为至少3h,期间每隔至少1h将所述乌兰茶晶石粉料摇匀;

17.或者,进行干燥处理包括以下步骤:将所述陶瓷过滤膜粉体置入真空干燥箱中进行干燥,干燥时间为至少3h,期间每隔至少1h将所述陶瓷过滤膜粉体摇匀。

18.可选地,所述研磨步骤采用行星球磨机,球料比为1:0.8,所述行星球磨机大球:中球:小球为3:6:1,球磨时间为至少3h,所述行星球磨机的转速255转/分。

19.可选地,所述成型步骤中,所述压制设备作用于所述成型模具的压力为2-10兆帕,保压时间1至2分钟;

20.所述成型步骤中,得到所述陶瓷过滤膜坯体的直径为20至50mm,厚度为1至2mm。

21.可选地,所述烧结步骤中,将所述陶瓷过滤膜坯体置于具有石英砂的坩埚后,将所述坩埚置于烧结设备。

22.可选地,称取步骤中,所述乌兰茶晶石粉料为100重量份,加入乌兰茶晶石粉料的3%重量份的水玻璃、乌兰茶晶石粉料的40%重量份的碳酸钙。本发明的优点和研究意义在于所提供的一种利用乌兰茶晶石制备陶瓷过滤膜的方法,该方法采用乌兰茶晶石为主要原料,粘结剂为水玻璃、高岭土和膨润土中的至少一种,所述造孔剂为淀粉、碳酸钙、炭黑、碳化硅、活性炭和煤粉中的至少一种;通过合理优化制备工艺,具有烧结温度低、生产能耗低、工艺方法简单、生产成本低、控制灵活、可满足大规模生产等优点,所制得的多孔陶瓷过滤膜耐酸碱腐蚀好、烧成品的孔隙率高、机械强度大、通量大、使用寿命长,不仅可以处理浑浊的矿井水,回收中水和煤炭,还大幅度降低了陶瓷膜自身以及在运行过程中的成本,提高了陶瓷膜在矿井水中的市场竞争力。

23.如图1所示为乌兰茶晶石粉100重量份且活性炭50重量份时制备的多孔陶瓷样品(陶瓷过滤膜)显微结构图;

24.如图2所示为乌兰茶晶石粉100重量份且淀粉50重量份时制备的多孔陶瓷样品(陶瓷过滤膜)断面显微结构图;

25.如图3所示为乌兰茶晶石粉100重量份且活性炭50重量份时制备的多孔陶瓷样品(陶瓷过滤膜)断面显微结构图;

26.图4为乌兰茶晶石粉100重量份且水玻璃3重量份、碳酸钙40重量份烧制的陶瓷坯体的表面和内部扫描电镜图像。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明

进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.在具体实施方式中所描述的各个具体技术特征和各实施例,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征/实施例的组合可以形成不同的实施方式,为了避免不必要的重复,本发明中各个具体技术特征/实施例的各种可能的组合方式不再另行说明。

29.本发明实施例提供的一种利用乌兰茶晶石制备陶瓷过滤膜的方法,包括:

30.称取步骤:称取乌兰茶晶石粉料100重量份、粘结剂2至10重量份和造孔剂20至60重量份;其中,粘结剂为水玻璃、高岭土和膨润土中的至少一种,所述造孔剂为淀粉、碳酸钙、炭黑、碳化硅、活性炭和煤粉中的至少一种;

31.乌兰茶晶石的化学组成可包括:以质量百分比计,sio

2 70~78%,al2o

3 9~14%,k2o、na2o和cao的含量为10~15%,烧失量为0.2~0.5%。

32.研磨步骤:将所述乌兰茶晶石粉料、所述粘结剂和所述造孔剂置于球磨机中进行研磨,干燥处理后,过100目筛网,得到含乌兰茶晶石粉料的陶瓷过滤膜粉体;

33.成型步骤:称取设定重量的所述陶瓷过滤膜粉体并放置于成型模具中,通过压制设备作用于所述成型模具,将所述陶瓷过滤膜粉体压制成陶瓷过滤膜坯体;

34.烧结步骤:将陶瓷过滤膜坯体放入高温马弗炉中进行分阶段煅烧并自然冷却,得到陶瓷过滤膜;分阶段煅烧包括第一阶段:煅烧温度120℃,升温速率5℃/min,保温时间60min;分阶段煅烧包括第二阶段:煅烧温度500℃,升温速率5℃/min,保温时间60min;分阶段煅烧包括第三阶段:煅烧温度900-1200℃,升温速率1-5℃/min,保温时间60-120min。将所述陶瓷过滤膜坯体置于烧结设备中,以设定温度分段煅烧所述陶瓷过滤膜坯体,使造孔剂在设定温度下分解形成气体在所述陶瓷过滤膜坯体上形成孔隙结构,冷却后得到陶瓷过滤膜。制得陶瓷过滤膜具有1.30-1.93g/cm3体积密度,17-60%气孔率,(0.65-1.15)*10-2

cm/s透水系数。

35.上述制备陶瓷过滤膜的方法中,采用乌兰茶晶石为主要原料,乌兰茶晶石来源于内蒙古境内的花岗斑岩矿床,是由花岗岩废料生产提纯过程中破碎除尘收集的粉状物料或水力溢流富集的超细溢流物料,经富集、研磨、均化、搅拌、干燥制得。乌兰茶晶石作为一种熔剂性陶瓷原料,有效组分为sio2、al2o3、k2o、na2o和cao,高温下容易生成少量液相、起助熔作用,能够提高过滤膜的强度。方法采用乌兰茶晶石为主要原料,粘结剂为水玻璃、高岭土和膨润土中的至少一种,所述造孔剂为淀粉、碳酸钙、炭黑、碳化硅、活性炭和煤粉中的至少一种;通过合理优化制备工艺,具有烧结温度低、生产能耗低、工艺方法简单、生产成本低、控制灵活、可满足大规模生产等优点,所制得的多孔陶瓷过滤膜耐酸碱腐蚀好、烧成品的孔隙率高、机械强度大、通量大、使用寿命长,不仅可以处理浑浊的矿井水,回收中水和煤炭,还大幅度降低了陶瓷膜自身以及在运行过程中的成本,提高了陶瓷膜在矿井水中的市场竞争力,所制得的陶瓷过滤膜可以应用于乳化含油废水处理等领场景,也可以用于处理浑浊的矿井水,回收中水和煤炭等,使矿井水中的色度、浊度、cod以及ss指标都符合国家排放标准,应用效果好,符合绿色环保的发展理念。本实施例中,称取乌兰茶晶石粉料100重量份,加入乌兰茶晶石粉料的3%重量份的水玻璃、乌兰茶晶石粉料的40%重量份的碳酸钙(均按重量份计)。

36.具体地,于所述研磨步骤之前,对所述乌兰茶晶石粉料(乌兰茶晶石原料)进行干燥处理,降低乌兰茶晶石粉料的含水量率。或者,于所述成型步骤之前,对所述陶瓷过滤膜粉体进行干燥处理。

37.具体应用时,称取步骤中可称取乌兰茶晶石粉料100重量份、水玻璃2至6重量份和碳酸钙25至50重量份。或者,称取步骤中可称取乌兰茶晶石粉料100重量份、水玻璃2至4重量份和碳酸钙28至45重量份。或者,称取步骤中可称取乌兰茶晶石粉料100重量份、水玻璃3重量份和碳酸钙28至42重量份。

38.具体地,进行干燥处理包括以下步骤:将所述乌兰茶晶石粉料置入真空干燥箱中进行干燥,干燥时间为至少3h,期间每隔至少1h将所述乌兰茶晶石粉料取出并摇匀,干燥效果佳。或者,进行干燥处理可以包括以下步骤:将所述陶瓷过滤膜粉体置入真空干燥箱中进行干燥,干燥时间为至少3h,期间每隔至少1h将所述陶瓷过滤膜粉体摇匀。

39.具体地,所述研磨步骤采用行星球磨机作为研磨设备,且球料比为1:0.8,所述行星球磨机大球:中球:小球为3:6:1,球磨时间为至少3h,所述行星球磨机的转速255转/分,研磨效果佳。本实施例中,每研磨1h关停研磨设备,半小时后再启动研磨设备继续进行研磨,以减少研磨设备的损耗。

40.具体地,所述成型步骤中,所述压制设备作用于所述成型模具的压力为5-10兆帕,保压时间至少1分钟,其得到的陶瓷过滤膜坯体强度相对较高;。

41.具体地,所述烧结步骤中,将所述陶瓷过滤膜坯体置于具有石英砂的坩埚后,将所述坩埚置于烧结设备;合理利用石英砂防止陶瓷过滤膜坯粘连于坩埚。

42.具体地,所述粘结剂可仅为水玻璃,所述水玻璃的重量份为3至5重量份。水玻璃的引入促进了高温下液相的形成,这些液相使乌兰茶晶石粉料更好地黏结在一起,提高了机械强度,但也导致了气孔孔径缩小,使得陶瓷过滤膜致密化程度增大,故本实施例将水玻璃的重量份设置为3重量份。

43.具体地,所述造孔剂可仅为碳酸钙,碳酸钙的重量份为30至40重量份,本实施例中,在掺入乌兰茶晶石粉料的3%重量份的水玻璃、乌兰茶晶石粉料的40%重量份的碳酸钙下烧制的陶瓷过滤膜过滤效果最好(其余为乌兰茶晶石粉料及不可避免的杂质)。

44.具体地,本实施例中,所述烧结步骤采用分阶段煅烧的方式,依次包括第一阶段,第二阶段和第三阶段,第三阶段中,采用马弗炉以5℃/min升温速率至烧结温度达到900℃时保温30min,900℃时,碳酸钙分解生成最大气体量,使制得的陶瓷过滤膜孔隙率更高、通量更大、使用寿命更长。温度对多孔陶瓷膜制备具有重大影响。温度太低不能产生液相使得颗粒之间形成桥梁连接,弯曲强度低,温度太高产生过多的液相将孔隙填充形成致密结构,不利于气体的渗透。

45.具体应用中,先将乌兰茶晶石粉料进行预处理,乌兰茶晶石原料颗粒较粗,并含水量较大,因此原料在使用前需在真空干燥箱中进行干燥(干燥时间可为3h,每1h将乌兰茶晶石粉料取出并摇匀,确保茶晶石粉末的充分干燥。

46.称取乌兰茶晶石粉料100重量份,加入乌兰茶晶石粉料的3%重量份的水玻璃、乌兰茶晶石粉料的40%重量份的碳酸钙。

47.将所述乌兰茶晶石粉料、所述水玻璃和所述碳酸钙充分混合球磨后,得到陶瓷过滤膜粉体。采用的球磨器械为行星球磨机,以球料比1:0.8,大球:中球:小球=3:6:1,球磨

时间3h(转速255转/分),使茶晶石的粒级更加均匀。球磨后将磨好的茶晶石粉料过筛(100目)装袋备用(陶瓷过滤膜粉体)。

48.称取所需质量的陶瓷过滤膜粉体,将其放置在特定的模具中,用手动台式压力机压制成固定规格的陶瓷过滤膜坯体(压力5-10兆帕,保压时间1分钟),压制得到的陶瓷过滤膜坯体,陶瓷过滤膜坯体呈圆柱状,直径20mm,厚度为1-2mm。

49.将陶瓷过滤膜坯体放置在铺设了一定厚度的石英砂的坩埚中,再将坩埚放置在高温马弗炉中进行烧结,煅烧温度120℃,升温速率5℃/min,保温时间60min,再进行煅烧,温度500℃,升温速率5℃/min,保温时间60min,再进行煅烧,煅烧温度900℃,升温速率1-5℃/min,保温时间60-120min;使得碳酸钙的分解更加充分。烧结温度相对较低,贯彻了新发展理念,响应了国家双碳政策,利于推动实现低碳生产竞争力,减少材料的制备能耗,利于降低生产成本。制得的陶瓷过滤膜,其耐酸碱腐蚀好、烧成品的孔隙率高、机械强度大、通量大。

50.如图1所示为乌兰茶晶石粉100重量份且活性炭50重量份时制备的多孔陶瓷样品(陶瓷过滤膜,)显微结构图。

51.如图2所示为乌兰茶晶石粉100重量份且淀粉30重量份时制备的多孔陶瓷样品(陶瓷过滤膜)断面显微结构图。

52.如图3所示为乌兰茶晶石粉100重量份且活性炭50重量份时制备的多孔陶瓷样品(陶瓷过滤膜)断面显微结构,其中a为100倍放大显微图,b为300倍放大显微图,c为300倍放大显微图,d为300倍放大显微图。

53.具体应用中,作为一可选方案,可称取乌兰茶晶石粉100重量份、造孔剂(碳酸钙)35%重量份、水玻璃(粘结剂)5%重量份(均相对于乌兰茶晶石粉重量份计)进行混合球磨得到陶瓷过滤膜粉体。

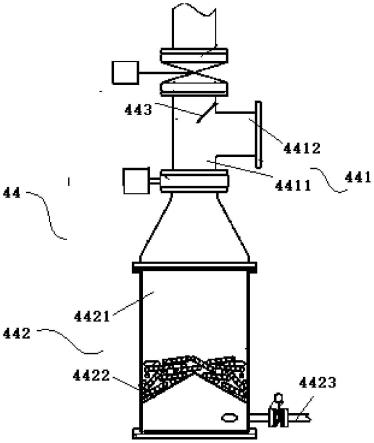

54.图4为乌兰茶晶石粉100重量份且水玻璃3重量份、碳酸钙40重量份烧制的陶瓷坯体的表面和内部扫描电镜图像,其中a为500倍下陶瓷坯体表面图像、b为100倍下陶瓷坯体表面图像、c为500倍下陶瓷坯体内部图像、d为1000倍下陶瓷坯体内部图像。

55.造孔剂添加量对微观结构及表面性能影响显著。一般造孔剂占比增加,孔隙率及纯水通量随之增加,抗折强度随之降低。为获得支撑体的最佳制备参数,必须平衡支撑体的力学性能及渗透性能,因此造孔剂添加量对支撑体性能的影响较大。抗折强度主要受多孔陶瓷膜支撑体网络骨架表面孔隙的尺寸、类型和分布的影响。由于造孔剂的存在降低了原料颗粒之间的接触面积及搭接程度,难以形成有效的颈部连接,并导致支撑体晶体含量下降,使支撑体抗折强度持续下降,说明造孔剂对支撑体的机械强度有不利影响。添加量大于一定程度时,易造成颗粒聚集成团支撑体的强度急剧下降,烧失后形成直径较大的孔隙,破坏了支撑体骨架的完整性。

56.本发明实施例所提供的一种利用乌兰茶晶石制备陶瓷过滤膜的方法,通过合理优化制备工艺,具有烧结温度低、生产能耗低、工艺方法简单、生产成本低、控制灵活、可满足大规模生产等优点,所制得的陶瓷过滤膜为多孔陶瓷过滤膜,其耐酸碱腐蚀好、烧成品的孔隙率高、机械强度大、通量大、使用寿命长,不仅可以处理浑浊的矿井水,回收中水和煤炭,还大幅度降低了陶瓷膜自身以及在运行过程中的成本,提高了陶瓷膜在矿井水中的市场竞争力。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。