1.本技术涉及焊接部件检测技术领域,具体涉及一种虚焊缺陷检测方法及检测系统。

背景技术:

2.在对两层材料进行激光焊接过程中,两层材料的相对面因激光熔融形成焊接层,这种激光焊接方式,焊接层内有出现虚焊缺陷的风险,虚焊缺陷区域对应的两层材料之间连接不牢固,在使用一端时间后容易出现导电性能差,导致故障发生。对于虚焊缺陷检测,现有技术中采用虚焊检测有限元分析方法,该方法基于涡流脉冲热成像原理,通过有限元分析加热和冷却过程中虚焊缺陷与正常焊接区温度变化曲线差异,发现虚焊缺陷区域。然而,在实际应用中,脉冲式涡流加热不均匀,检测深度不大,成像图像受涡流背景噪音干扰严重,复杂表面无法直观形成有效可观测图像,影响虚焊缺陷检测结果的准确性。

技术实现要素:

3.本技术实施例提供一种虚焊缺陷检测方法及检测系统,可以解决现有涡流脉冲检测虚焊缺陷存在涡流加热不均匀、检测深度浅导致检测结果准确性差的问题。

4.本技术实施例提供一种虚焊缺陷检测方法,用以检测待测试件内的焊接层,所述虚焊缺陷检测方法包括如下步骤:

5.s1)提供高频交变电流,通过低频锁相信号对所述高频交变电流进行幅度调制,产生周期变化的电流信号;

6.s2)将感应线圈布置于所述待测试件一侧,将所述周期变化的电流信号进行功率放大后供应至所述感应线圈,使得所述感应线圈产生周期变化的感应磁场;

7.s3)根据所述感应线圈产生的周期变化的感应磁场,所述待测试件产生频率变化的锁相涡流以加热所述待测试件;

8.s4)收集供应时长内所述待测试件远离所述感应线圈一面的温度数据,所述供应时长为向所述感应线圈供应所述周期变化的电流信号的时长;

9.s5)通过傅里叶变换处理所述温度数据,形成幅值图和相位图;

10.s6)将所述幅值图和所述相位图与所述待测试件的正常焊接区域的幅值图和相位图进行比对。

11.可选的,步骤s2)中所述感应线圈与所述待测试件的相邻表面平行排布。

12.可选的,所述待测试件包括层叠设置的第一层和第二层,所述第一层和所述第二层的相对面焊接形成所述焊接层,步骤s4)中所述的供应时长为tr,

[0013][0014]

lr为所述待测试件的第一层与所述焊接层的厚度之和,α为所述待测试件的热扩散系数。

[0015]

可选的,步骤s3)中,部分所述锁相涡流在所述待测试件内部转化为热能以加热所述待测试件,所述锁相涡流在所述待测试件内部产生的热量为q1,

[0016][0017]

σ表示待测试件的电导率,js表示感应产生的涡流密度,e为电场强度。

[0018]

可选的,步骤s4)中,所述锁相涡流在所述待测试件内部产生的热量q1由所述待测试件的靠近所述感应线圈一面向远离所述感应线圈的方向传递,传递至所述待测试件远离所述感应线圈一面的热量为q2,

[0019][0020]

上式中,ρ表示待测试件的材料密度,c

p

表示待测试件的热容量,表示散度运算符,表示梯度运算符,k表示待测试件的热导率。

[0021]

可选的,当所述待测试件的焊接层内存在虚焊缺陷区域时,所述待测试件远离所述感应线圈一面与虚焊缺陷区域相对应的区域的温度为t1,所述待测试件远离所述感应线圈一面与正常焊接区域相对应的区域的温度为t2,t1<t2;当t1与t2的差值达到最大值时,停止向所述感应线圈供应电流信号。

[0022]

可选的,步骤s5)中,根据下列公式进行傅里叶变换将所述供应时长tr内的多个温度数据t分别由时阈转换到频阈,得到幅值响应和相位响应,

[0023][0024][0025][0026][0027]

n为最大时间值,ω为角频率,为相位,a(ω)为幅值,根据多个温度数据t的相位形成所述相位图,根据多个温度数据t的幅值a(ω)形成所述幅值图。

[0028]

可选的,步骤s6)中,采用红外热成像记录仪收集所述第二层远离所述第一层一面的热像图,所述热像图包括多个像素温度点,每个所述像素温度点对应一所述温度数据t。

[0029]

同时,本技术实施例还提供一种虚焊缺陷检测系统,用以检测待测试件内的焊接层,所述虚焊缺陷检测系统包括:锁相信号源,用以产生高频交变电流和低频锁相信号,所述低频锁相信号用以对所述高频交变电流进行幅度调制以产生周期变化的电流信号;功率放大器,所述功率放大器的输入端与所述锁相信号源的输出端电性连接以接收所述周期变化的电流信号,所述功率放大器用以对所述周期变化的电流信号进行功率放大;感应线圈,与所述待测试件的一面相对布置,所述感应线圈与所述功率放大器的输出端电性连接以接收功率放大的电流信号并产生周期变化的感应磁场;热成像仪,与所述待测试件远离所述感应线圈一面相对布置,所述热成像仪用以采集所述待测试件远离所述感应线圈一面的热像图;上位机,所述热成像仪的输出端与所述上位机通信连接以向所述上位机传输所述热像图内的温度数据,所述上位机包括处理模块和比对模块,所述处理模块用以对所述温度

数据进行傅里叶变换以形成幅值图和相位图,所述比对模块用以将虚焊缺陷区域的幅值图和相位图与正常焊接区域的幅值图和相位图进行比对,以获取虚焊缺陷区域的形貌特征。

[0030]

可选的,所述热成像仪为红外热成像仪。

[0031]

本技术的有益效果在于,提供一种虚焊缺陷检测方法及检测系统,通过低频锁相信号对高频交变电流进行幅度调制,形成周期变化的电流信号,将功率放大的电流信号供应至感应线圈,形成周期变化的感应磁场,感应线圈布置于待测试件的一侧,周期变化的感应磁场在待测试件内部产生频率变化的锁相涡流,频率变化的锁相涡流加热待测试件,产生的热量传递至待测试件远离感应线圈一面,由热成像仪采集待测试件远离感应线圈一面的热像图并生成温度数据,根据温度数据形成幅值图和相位图,经过将幅值图和相位图与正常焊接区域的幅值图和相位图比对,则可检测出待测试件的焊接层内是否存在虚焊缺陷,本技术基于涡流锁相热成像技术对待测试件的焊接层内的虚焊缺陷区域进行检测,以不同频率的交流信号,调制锁相涡流加热待测试件,有效抑制材料复杂,材质表面发射率不一致的影响,热成像仪成像更清晰,检测深度更大,适用性更广。

附图说明

[0032]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1是本技术一实施例提供的虚焊缺陷检测方法的流程示意图;

[0034]

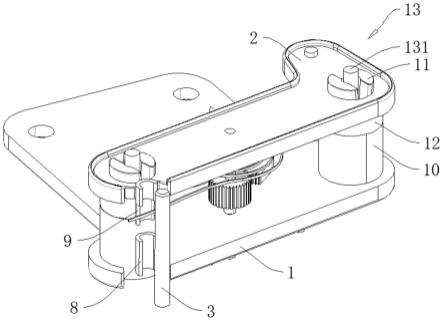

图2是本技术一实施例提供的虚焊缺陷检测系统的结构示意图;

[0035]

图3是待测试件的结构示意图。

[0036]

附图标记说明:

[0037]

100、虚焊缺陷检测系统,110、锁相信号源,120、功率放大器,130、感应线圈,140、热成像仪,150、上位机,151、分析模块,152、比对模块;

[0038]

200、待测试件,201、第一表面,202、第二表面,210、第一层,220、第二层,230、焊接层,231、虚焊缺陷区域,232、正常焊接区域。

具体实施方式

[0039]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。

[0040]

本技术实施例提供的虚焊缺陷检测方法及检测系统,通过低频锁相信号对高频交

变电流进行幅度调制,形成周期变化的电流信号,将功率放大的电流信号供应至感应线圈,形成周期变化的感应磁场,感应线圈布置于待测试件的一侧,周期变化的感应磁场在待测试件内部产生频率变化的锁相涡流,频率变化的锁相涡流加热待测试件,产生的热量传递至待测试件远离感应线圈一面,由热成像仪采集待测试件远离感应线圈一面的热像图并生成温度数据,根据温度数据形成幅值图和相位图,经过将幅值图和相位图与正常焊接区域的幅值图和相位图比对,则可检测出待测试件的焊接层内是否存在虚焊缺陷,本技术基于涡流锁相热成像技术对待测试件的焊接层内的虚焊缺陷区域进行检测,以不同频率的交流信号,调制锁相涡流加热待测试件,有效抑制材料复杂,材质表面发射率不一致的影响,热成像仪成像更清晰,检测深度更大,适用性更广作为典型应用,所述虚焊缺陷检测方法及检测系统可用于对两层材料的焊接处进行虚焊缺陷检测,尤其适用于对两层导电金属材料之间的焊接层的虚焊缺陷检测,例如镍材料层与铝材料层之间的焊接层、镍材料层与镍材料层之间的焊接层、镍材料层与铜材料层之间的焊接层、两层镍铝合金之间的焊接层以及两层镍铜合金之间的焊接层。

[0041]

本技术一实施例中,提供一种虚焊缺陷检测方法,参照图1~图3,该虚焊缺陷检测方法用以对待测试件200内的焊接层230进行虚焊缺陷检测,参照图3,待测试件200包括层叠设置的第一层210和第二层220,第一层210和第二层220的相对面焊接形成焊接层230,第一层210远离第二层220一面为待测试件200的第一表面201,第二层220远离第一层210一面为待测试件200的第二表面202,第一表面201与第二表面202相对设置。

[0042]

参照图1所述虚焊缺陷检测方法包括如下步骤:

[0043]

s1)提供高频交变电流,通过低频锁相信号对高频交变电流进行幅度调制,产生周期变化的电流信号;

[0044]

s2)将感应线圈130平行布置于待测试件200的第一层210一侧,将周期变化的电流信号进行功率放大后供应至感应线圈130,使得感应线圈130产生周期变化的感应磁场;

[0045]

s3)根据感应线圈130产生的周期变化的感应磁场,待测试件200产生频率变化的锁相涡流以加热待测试件200;

[0046]

s4)收集供应时长内待测试件200的第二表面202的温度数据,所述供应时长为向感应线圈130供应周期变化的电流信号的时长;

[0047]

s5)通过傅里叶变换处理所述温度数据,形成幅值图和相位图;

[0048]

s6)将所述幅值图和所述相位图与待测试件200的正常焊接区域的幅值图和相位图进行比对。

[0049]

同时,本实施例中,还提供一种虚焊缺陷检测系统100,该虚焊缺陷检测系统100采用图1所示的虚焊缺陷检测方法,对待测试件200内的焊接层230进行虚焊缺陷检测,参照图2,虚焊缺陷检测系统100包括:锁相信号源110、功率放大器120、感应线圈130、热成像仪140和上位机150。锁相信号源110的输出端与功率放大器120的输入端电性连接,功率放大器120的输出端与感应线圈130的输入端电性连接,热成像仪140的输出端与上位机150通信连接,热成像仪140和感应线圈130相对设置。

[0050]

在使用时,将待测试件200布置于感应线圈130和热成像仪140之间,感应线圈130与待测试件200的第一表面201平行间隔排布,热成像仪140的图像采集端朝向待测试件200的第二表面202。

[0051]

锁相信号源110用以产生步骤s1)中的高频交变电流和低频锁相信号,低频锁相信号用以对高频交变电流进行幅度调制,形成周期变化的电流信号,在本实施例中,高频交变电流的频率范围为:100khz~300khz,低频锁相信号的频率范围为:0.1hz~1hz,高频交变电流经过低频锁相信号调幅(幅度调制)后得到的周期变化的电流信号的频率变化范围为:10khz~300khz,锁相信号源110的输出端输出该周期变化的电流信号,电流信号的周期变化与电流信号的频率变化相一致,即,电流信号的周期根据电流信号的频率变化而变化。

[0052]

功率放大器120的输入端与锁相信号源110的输出端电性连接以接收周期变化的电流信号,因周期变化的电流信号为低电压,功率通常为几瓦或零点几瓦以下,无法实现对待测试件200进行加热,故而需要对周期变化的电流信号的功率进行放大,即步骤s2)中的功率放大,功率放大器120将该周期变化的电流信号的功率放大至1kw~2kw,以达到对待测试件200的快速加热效果。

[0053]

感应线圈130的输入端与功率放大器120的输出端电性连接以接收功率放大至1kw~2kw的、周期变化的电流信号,感应线圈130根据该周期变化的电流信号产生周期变化的感应磁场,即步骤s2)中所述的使得感应线圈130产生周期变化的感应磁场,感应线圈130布置于待测试件200的第一层210的一侧,感应线圈130产生的周期变化的感应磁场使得待测试件200的第一表面201和/或第一层210内部产生频率变化的锁相涡流,锁相涡流在待测试件200内部由电能转化为热能以加热待测试件200。其中,感应线圈130距离待测试件200的第一表面201越近,感应效果越强,加热响应越快,但感应线圈130不能与第一表面201接触,接触会造成导热,故本实施例中感应线圈130与待测试件200的第一表面201之间的间距为1mm~5mm。

[0054]

如果以普通涡流对待测试件200进行加热,普通涡流只能加待测试件200的部分区域,导致热量集中,遮挡,干扰观察效果,影响对虚焊缺陷的判别。而本实施例以频率变化的锁相涡流对待测试件200进行加热,待测试件200内部热量分布均匀,便于观察,分别虚焊缺陷。

[0055]

步骤s3)中向感应线圈130供应周期变化的电流信号的供应时长为tr,

[0056][0057]

lr为所述待测试件200的第一层210的厚度与所述焊接层230的厚度之和,α为所述待测试件200的热扩散系数。例如第一层210的厚度为0.08mm,第二层220的厚度为0.08mm,激光焊接形成的焊接层230的厚度为0.01mm~0.02mm,则lr为0.09mm~0.1mm。

[0058]

其中,锁相涡流在待测试件200内部由电能转化为热能产生的热量为q1,

[0059][0060]

σ表示待测试件200的电导率,js表示感应产生的涡流密度,e为电场强度。

[0061]

其中,电场强度e的计算公式为:

[0062][0063]

上式中,r为感应线圈130与待测试件200的第一表面201之间的间距,本实施例中为1mm~5mm,优选1mm~2mm,q为单位时间的电荷i/f,k为静电常数,i为感应线圈130上的电流,f为锁相频率(即周期变化的电流信号的频率:10khz~300khz)。

[0064]

不同频率的锁相涡流产生不同频率的热能,热能产生的热量q1在待测试件200内部向靠近第二层220的方向传递形成热传导,传导至待测试件200的第二表面202的热量为q2。

[0065][0066]

上式中,ρ表示待测试件的材料密度,c

p

表示待测试件的比热容,表示散度运算符,表示梯度运算符,k表示待测试件的热导率。

[0067]

待测试件200的第一层210和第二层220均为导电金属材料,第一层210与第二层220的相对面焊接形成的焊接层230,即为构成第一层210的导电金属待料和构成第二层220的导电金属材料熔融形成的合金材料层,例如第一层210为镍材料层,第二层220为铝材料层,则焊接层230为镍铝合金层。

[0068]

当构成待测试件200的第一层210和第二层220的材料相同时,例如第一层210和第二层220均为镍材料层,则待测试件200的电导率σ即为镍的电导率,待测试件200的材料密度ρ即为镍的材料密度,待测试件的比热容c

p

即为镍的热容量,待测试件的热导率k即为镍的热导率;

[0069]

当构成待测试件200的第一层210和第二层220的材料不相同时,例如第一层210为镍材料层,第二层220为铝材料层,则待测试件200的电导率σ即为镍的电导率与铝的电导率之和,待测试件200的材料密度ρ即为镍的材料密度与铝的材料密度之和,待测试件的比热容c

p

即为镍的热容量与铝的热容量之和,待测试件的热导率k的计算公式如下:k=k1*k2/(k1 k2),k1为第一层210的镍的导热系数,k2为第二层220的铝的导热系数。

[0070]

此外,第一层210的材料和第二层220的材料也可选择铜,根据实际需要进行选择。具体地,镍、铝、铜的性能如表1所示。

[0071]

表1

[0072] 镍铝铜电导率σ(106s/m)14.6222.5360.09热扩散系数α(10-6

m2/s)22.973112100khz集肤深度/mm0.0420.3350.2050.1s时热波投入深度/mm3.035.406.71密度ρ(g/cm3)8.92.78.9(20℃)比热容c

p

(kj/kg

·

c)0.460.880.39(20℃)导热系数k(w/m

·

k)71.4273397

[0073]

当虚焊缺陷区域231存在时,虚焊缺陷区域231内存在空气,空气的密度为1.29*10-6

g/cm3,20℃的比热容c

p

为1.004kj/kg

·

c,20℃的导热系数k为0.26273w/m

·

k。

[0074]

当焊接层230内存在虚焊缺陷时,焊接层230则包括虚焊缺陷区域231和正常焊接区域232,虚焊缺陷区域231即第一层210与第二层220之间未焊接形成焊镍铝合金,在焊接层230内形成的焊接空白区,虚焊缺陷区域231内不存在合金,而存在的是空气,形成虚焊。虚焊缺陷区域231的热阻值高于正常焊接区域232热阻值,虚焊缺陷区域231会对热量的传导的阻碍高于正常焊接区域232对热量传导的阻碍,导致经由虚焊缺陷区域231传导至第二表面202的热量q2低于经由正常焊接区域232传导至第二表面202的热量q2,换言之,与虚焊

缺陷区域231对应的第二表面202的区域温度t1低于与正常焊接区域232对应的第二表面202的区域的温度t2,t1<t2,t1与t2之间存在差值。

[0075]

热成像仪140用以采集在供应时长tr内传导至第二表面202的热量q2形成的热像图,该热像图由若干个温度像素点构成,每个温度像素点构成一温度数据t,该温度数据t包括与虚焊缺陷区域231对应的第二表面202的区域温度t1以及与正常焊接区域232对应的第二表面202的区域的温度t2。当t1与t2之间的差值达到最大值时,停止向感应线圈130供应周期变化的电流信号,即可获得最佳的热像图。而达到t1与t2之间的最大差值所需的时长t1与供应时长tr基本相同,即t1与tr之间差值的绝对值小于或者等于1。其中,热成像仪140为红外热成像仪。

[0076]

热成像仪140将温度数据t传输至上位机150,上位机150包括分析模块151和比对模块152,分析模块151接收温度数据t,分析模块151通过根据下列公式进行傅里叶变换将所述供应时长tr内的多个温度数据t分别由时阈转换到频阈,得到幅值响应和相位响应,

[0077][0078][0079][0080][0081]

n为最大时间值,ω为角频率,为相位,a(ω)为幅值,根据多个温度数据t的相位形成所述相位图,根据多个温度数据t的幅值a(ω)形成所述幅值图。其中,上位机150还与锁相信号源110通信连接以控制锁相信号源110。

[0082]

而由于温度数据t包括与虚焊缺陷区域231对应的第二表面202的区域温度t1以及与正常焊接区域232对应的第二表面202的区域的温度t2,虚焊缺陷区域231对应温度t1形成的幅值图和相位图与正常焊接区域232对应的温度t2形成的幅值图和相位图之间会存在差异,比对模块152通过比对该差异,即可得到虚焊缺陷区域231的形貌特征。其中,所述上位机150为pc机。

[0083]

以上对本技术实施例所提供的一种虚焊缺陷检测方法及检测系统进行了详细介绍,本文中应用了具体根例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。