1.本发明涉及一种可优选地用于碳纤维增强复合材料的环氧树脂、环氧化合物、环氧树脂组合物、树脂片材、预浸体、及使这些硬化而成的碳纤维增强复合材料、以及酚醛树脂。

背景技术:

2.环氧树脂通过各种硬化剂而硬化,由此形成机械性质、耐水性、耐化学品性、耐热性、电性等优异的硬化物,被用于粘合剂、涂料、积层板、成形材料、浇铸材料等广泛领域。将环氧树脂及硬化剂作为基质树脂而含浸于增强纤维,并进行硬化而成的碳纤维增强复合材料(cfrp)具有轻量化、高强度化等特性,因此近年来广泛用于航空器结构用构件、风车的叶片、汽车外板及ic托盘或笔记型电脑的壳体等电脑用途等,其需求不断增加。

3.通常,作为cfrp等的基质树脂所使用的树脂,可例举:双酚a型环氧树脂、双酚f型环氧树脂、四环氧丙基(二氨基二苯甲烷)等材料。又,于航空器用途中,使用四环氧丙基(二氨基二苯甲烷)等缩水甘油胺型环氧树脂。

4.近年来,随着cfrp的扩大,对基质树脂所要求的特性变得严格,于应用于航空宇宙用途或车辆等的结构材料的情形时,要求180℃以上的耐热性(专利文献1)。缩水甘油胺系材料虽然具有较高的耐热性,但吸水率较高,存在吸水后特性变差的问题。另一方面,普通的环氧丙醚型环氧树脂虽然吸水率相对较低,但存在弹性模量较低的问题。因此,要求满足高耐热性、高弹性模量、高强度、以及低吸水率的材料。

5.作为吸水率较低的环氧树脂,可例举:二环戊二烯型环氧树脂、苯酚芳烷基型环氧树脂、及具有萘骨架的环氧树脂等。其中,二环戊二烯型环氧树脂因交联点间距离相对较长,故机械强度较高,且因其化学结构为疏水性,故吸水率较低,因此,为一种作为碳纤维复合材料的基质树脂而言有用的环氧树脂。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2013-155330号公报

9.专利文献2:日本特公昭62-20206号公报。

技术实现要素:

10.[发明所欲解决的课题]

[0011]

通常,二环戊二烯型环氧树脂因交联点间距离相对较长,故机械强度变高,但另一方面,因其交联点间距离较长,故存在耐热性(tg)较低的问题。通常,作为提高耐热性(tg)的方法,存在增加环氧树脂的分子量,抑制分子运动的方法,但是使用该方法时,树脂的熔融粘度变高,对碳纤维的含浸性明显降低,可能导致成型的碳纤维复合材料的强度降低,因此欠佳。

[0012]

又,作为提高耐热性(tg)的其他方法,存在将多官能酚化合物用作环氧树脂的原料的方法,但若交联密度过度增加,则交联密度明显变高,硬化物的机械强度变弱。又,由于环氧树脂与硬化剂反应后产生的羟基的影响而吸水率变高,因此欠佳。

[0013]

本发明鉴于上述课题,目的在于:提供一种熔融粘度较低且硬化物具有优异的高耐热性、高弹性模量、低吸水性的环氧树脂、环氧化合物、及环氧树脂组合物、以及使用它们的材料或成为它们的原料的酚醛树脂。

[0014]

[解决课题的技术手段]

[0015]

本发明者进行努力研究,结果发现,具有特定结构的二环戊二烯型环氧树脂的硬化物具有优异的高耐热性、高弹性模量、低吸水性,从而完成了本发明。

[0016]

即,本发明为以下的[1]~[10]所示。

[0017]

[1]

[0018]

一种环氧树脂,其由下述式(1)所表示,且

[0019]

上述环氧树脂中的n=1所表示的环氧化合物整体的总量中,下述式(2)所表示的环氧化合物与下述式(3)所表示的环氧化合物的合计含量以hplc面积百分率计为1面积%以上且未达70面积%。

[0020]

[化学式1]

[0021][0022]

(式(1)中,g表示经取代或未经取代的环氧丙基;p、q分别独立存在,表示1或2的实数;n表示1~20的实数)

[0023]

[化学式2]

[0024][0025]

(式(2)中,g表示经取代或未经取代的环氧丙基)

[0026]

[化学式3]

[0027][0028]

(式(3)中,g表示经取代或未经取代的环氧丙基)。

[0029]

[2]

[0030]

如前项[1]所记载的环氧树脂,其环氧当量为200g/eq.以上且未达230g/eq.。

[0031]

[3]

[0032]

一种环氧化合物,其由下述式(2)或下述式(3)表示。

[0033]

[化学式4]

[0034][0035]

(式(2)中,g表示经取代或未经取代的环氧丙基)

[0036]

[化学式5]

[0037][0038]

(式(3)中,g表示经取代或未经取代的环氧丙基)。

[0039]

[4]

[0040]

一种环氧树脂组合物,其含有前项[1]或[2]所记载的环氧树脂或者如前项[3]所记载的环氧化合物、及硬化剂。

[0041]

[5]

[0042]

如前项[4]所记载的环氧树脂组合物,其中,上述硬化剂为胺系硬化剂或酚系硬化剂。

[0043]

[6]

[0044]

如前项[4]或[5]所记载的环氧树脂组合物,其用于碳纤维增强复合材料。

[0045]

[7]

[0046]

一种树脂片材,其是将前项[4]至[6]中任一项所记载的环氧树脂组合物涂布于支持基材而成。

[0047]

[8]

[0048]

一种预浸体,其是使前项[4]至[6]中任一项所记载的环氧树脂组合物或前项[7]所记载的树脂片材含浸于碳纤维而成。

[0049]

[9]

[0050]

一种碳纤维增强复合材料,其是使前项[6]所记载的环氧树脂组合物或前项[8]所记载的预浸体硬化而成。

[0051]

[10]

[0052]

一种酚醛树脂,其由下述式(4)表示,且其羟基当量为135g/eq.以上且未达160g/eq.。

[0053]

[化学式6]

[0054][0055]

(式(4)中,p、q分别独立存在,表示1或2的实数;n表示1~20的实数)。

[0056]

[发明的效果]

[0057]

根据本发明,可提供一种硬化物具有高强度、高弹性模量的环氧树脂、环氧树脂组

合物、使用其的树脂片材、预浸体、及碳纤维增强复合材料。

附图说明

[0058]

[图1]为合成例1的高效液相层析图。

[0059]

[图2]为合成例2的高效液相层析图。

[0060]

[图3]为合成例3的高效液相层析图。

[0061]

[图4]为实施例1的高效液相层析图。

[0062]

[图5]为实施例2的高效液相层析图。

[0063]

[图6]为比较例1的高效液相层析图。

[0064]

[图7]为实施例1、2及比较例1的gpc图。

具体实施方式

[0065]

本发明的一个实施方案的环氧树脂由下述式(1)所表示,且上述环氧树脂中的n=1所表示的环氧化合物整体的总量中,下述式(2)所表示的环氧化合物与下述式(3)所表示的环氧化合物的合计含量以hplc面积百分率计为1面积%以上且未达70面积%。

[0066]

[化学式7]

[0067][0068]

(式(1)中,g表示经取代或未经取代的环氧丙基;p、q分别独立存在,表示1或2的实数;n表示1~20的实数)

[0069]

[化学式8]

[0070][0071]

(式(2)中,g表示经取代或未经取代的环氧丙基)

[0072]

[化学式9]

[0073][0074]

(式(3)中,g表示经取代或未经取代的环氧丙基)。

[0075]

上述式(1)中,g为经取代或未经取代的环氧丙基,作为取代基,优选为烷基,尤其优选为甲基。

[0076]

关于上述式(1)中p、q为2时的环氧丙醚基的配向性,相对于一个环氧丙醚基,可为邻位、间位、对位的任一种,优选为间位。

[0077]

上述式(1)中,n的值可根据环氧树脂的通过凝胶渗透层析法(gpc,检测器:ri)的

测定求得的数均分子量、或分离的峰的各者的面积比来算出。n通常为1~20的实数,优选为1~10,更优选为1~5。

[0078]

本实施方案的环氧树脂的环氧当量优选为190g/eq.以上且未达230g/eq.,更优选为200g/eq.以上且未达230g/eq.,进而优选为210g/eq.以上且未达230g/eq.,尤其优选为220g/eq.以上且未达228g/eq.。若环氧当量为190g/eq.以上,则具有高弹性模量,若为230g/eq.以下,则耐热性变良好。

[0079]

本实施方案的环氧树脂具有具备软化点的树脂状形态。此处,作为软化点,优选为50~90℃,更优选为60~75℃,进而优选为60~68℃。若软化点为50℃以上,则意味着具有适当的分子量分布,或者无溶剂等的残留,且耐热性变良好,可抑制硬化不良、成型时的孔隙等问题。另一方面,若软化点为90℃以下,则与其他树脂混炼时操作性良好。

[0080]

又,熔融粘度优选为0.05pa

·

s以上且1.0pa

·

s以下(ici熔融粘度(150℃)锥板法),更优选为0.06pa

·

s以上且0.2pa

·

s以下,进而优选为0.07pa

·

s以上且0.1pa

·

s以下。若粘度为0.05pa

·

s以上,则具有适当的分子量分布,对溶剂的溶解性变良好。另一方面,若熔融粘度为1.0pa

·

s以下,则与其他树脂混炼时操作性良好。

[0081]

上述式(1)中,于n=1时,p、q中的一者为1,另一者为2的环氧化合物由上述式(2)或(3)表示。

[0082]

上述式(2)、(3)中,g为经取代或未经取代的环氧丙基,作为取代基,优选为烷基,尤其优选为甲基。

[0083]

又,关于苯环上具有2个经取代或未经取代的环氧丙醚基时的配向性,相对于一个环氧丙醚基,可为邻位、间位、对位的任一种,优选为间位。

[0084]

上述式(2)所表示的环氧化合物与上述式(3)所表示的环氧化合物的总含量可通过使用凝胶渗透层析法分析、及高效液相层析法分析的此两个分析方法求出。

[0085]

·

gpc(凝胶渗透层析法)分析

[0086]

制造商:waters

[0087]

管柱:保护管柱shodex gpc kf-601(2根)、kf-602kf-602.5、kf-603

[0088]

流速:1.23ml/分钟.

[0089]

管柱温度:25℃

[0090]

所用溶剂:thf(四氢呋喃)

[0091]

检测器:ri(示差折射率检测器)。

[0092]

·

高效液相层析法分析

[0093]

岛津制作所股份有限公司制造的送液单元lc-20ad

[0094]

岛津制作所股份有限公司制造的光电二极体阵列检测器spd-m20a

[0095]

岛津制作所股份有限公司制造的管柱烘箱cto-20a

[0096]

管柱:intersil ods-2,5μm,4.6

×

250mm 40℃

[0097]

流动相a:乙腈(an)

[0098]

流动相b:水(w)

[0099]

时间程式:

[0100]

0-28分钟.an/w=30%/70%

→

100%/0%

[0101]

28-40分钟.an/w=100%/0%

[0102]

流速:1.0ml/分钟

[0103]

检测:uv 274nm,pda。

[0104]

通过凝胶渗透层析法分析,可求出式(1)所表示的环氧树脂中的n=1成分的含有比率(α),通过高效液相层析法分析,可求出n=1成分中所含的式(2)所表示的环氧树脂的含有比率(β2)、式(3)所表示的环氧树脂的含有比率(β3)。例如,α与β2的积为式(1)所表示的环氧树脂中所含的式(2)所表示的环氧树脂的含有比率。又,式(1)的环氧树脂中所含的式(2)的环氧化合物及式(3)的环氧化合物的含有比率由α

×

(β2 β3)表示。具体而言,式(1)的环氧树脂中所含的式(2)的环氧化合物及式(3)的环氧化合物的含有比率由“(上述式(1)的环氧树脂中的n=1所表示的环氧化合物的gpc面积%)

×

{(式(2)所表示的环氧化合物相对于上述n=1所表示的环氧化合物整体的hplc面积%) (通过hplc分析求得的式(3)所表示的环氧化合物相对于上述n=1所表示的环氧化合物整体的hplc面积%)}”表示。

[0105]

于本实施方案中,上述式(1)所表示的环氧树脂的n=1体总量中,下述式(2)所表示的环氧化合物与下述式(3)所表示的环氧化合物的总含量以hplc面积百分率计为1面积%以上且未达70面积%,优选为1面积%以上且未达30面积%,进而优选为3面积%以上且未达20面积%,尤其优选为5面积%以上且15面积%以下。若上述比率为70面积%以下,则具有高弹性模量,若为1面积%以上,则耐热性良好,因此较佳。

[0106]

于上述式(1)所表示的环氧树脂中,上述式(2)所表示的环氧化合物与上述式(3)所表示的环氧化合物的总含有比率优选为1面积%以上且20面积%以下,进而优选为3面积%以上且15面积%以下,尤其优选为5面积%以上且10面积%以下。若上述比率为20面积%以下,则具有高弹性模量,若为1面积%以上,则耐热性良好,因此较佳。再者,此处所述的“面积%”是指上述gpc面积%与hplc面积%的积。

[0107]

本实施方案的环氧树脂中,上述式(1)的p、q为1或2的环氧树脂并存。通过控制p、q,可调整硬化物的交联密度而获得耐热性与机械特性均优异的硬化物。于p、q均为1的情形时,表现出优异的机械强度,但交联密度较低,因此耐热性较差。另一方面,于p、q均为2的情形时,即提高了官能团密度的情形时,耐热性得到提高,但另一方面,虽然因交联密度增加而耐热性得到提高,但变得又硬又脆,因此机械强度降低,进而,吸水率大幅上升。由于吸水率上升,故而存在吸收水分后强度大幅降低等弊端。其存在以下等问题:由于环氧基密度变得过高,故因环氧基的极性而特性变差,不仅如此,由于环氧基彼此较近,故而无法顺利地与硬化剂充分反应,一部分未反应而残留,或者,由于在分子内交联,故而耐热性没怎么提高。

[0108]

本实施方案的环氧树脂通过控制p、q,可获得具有优异的高弹性模量、高耐热性、低吸水性的硬化物。弯曲模量优选为2.4~3.5gpa,更优选为2.5~3.3gpa,进而优选为2.5~3.0gpa,尤其优选为2.5~2.9gpa。若弯曲模量未达2.4gpa,则于制成碳纤维复合材料时,机械强度并不充分,导致可靠性降低,因此欠佳。又,若弯曲模量超过3.5gpa,则会变成又硬又脆的材料,故容易折断,导致可靠性降低,因此欠佳。

[0109]

耐热性(tg)优选为180~300℃,更优选为200~270℃,进而优选为210~250℃,尤其优选为220~250℃。若耐热性未达180℃,则难以适应航空器的引擎周围构件等要求耐热性的构件,于使用时树脂软化,机械强度明显降低,导致材料破损,因此欠佳。又,环氧树脂的耐热性通常与交联密度相关,若交联密度变高,则耐热性变高。即,若耐热性超过300℃,

则交联密度变高,硬化物的机械强度变弱,因此欠佳。

[0110]

吸水率优选为0.5~1.5%,进而优选为0.7~1.3%,尤其优选为0.9~1.1%。吸水率越低越佳,但于吸水率未达0.5%时,其硬化物变得刚直且脆,因此欠佳。又,若吸水率超过1.5%,则由于硬化物吸附水分而导致材料明显软化,机械强度变低,因此欠佳。

[0111]

上述式(1)所表示的环氧树脂可通过下述式(4)所表示的酚醛树脂与表卤醇发生反应而获得。

[0112]

[化学式10]

[0113][0114]

(式(4)中,p、q分别独立存在,表示1或2的实数;n表示1~20的实数)。

[0115]

上述式(4)中的n、p、q的优选范围与上述式(1)相同。

[0116]

作为上述式(4)所表示的酚醛树脂的合成法,于进行二环戊二烯与酚类的反应(缩合)的情形时,酚类的量相对于二环戊二烯1摩尔,优选为3~20摩尔,尤其优选为5~15摩尔的范围。

[0117]

作为酚类,可例举:作为二取代酚的邻苯二酚、间苯二酚、对苯二酚;作为一取代酚的苯酚;可单独使用或并用2种以上。

[0118]

于上述缩合反应中,优选为使用酸催化剂,作为酸催化剂,优选为三氟化硼、无水氯化铝、氯化锌、硫酸、氯化钛等路易斯酸,尤其优选为上述路易斯酸的醚错合物、酚错合物。所述酸催化剂可单独使用或并用2种以上。

[0119]

所述酸催化剂的使用量并无特别限定,相对于所使用的二环戊二烯的使用量,可于0.001~0.1摩尔的范围进行选定。又,于将所述酸催化剂添加至反应系统内的情形时,亦可预先添加至酚类的加热熔融物或稀释至适当的溶剂后缓缓添加。

[0120]

所述酸催化剂存在下的缩合反应优选为于40~180℃的范围进行,尤其优选为于80~165℃的范围进行,反应时间通常可于0.5~10小时的范围进行选定。又,所述反应亦可于硝基苯、二苯醚、二氯苯、二硫化碳等对反应为非活性的溶剂的存在下进行。进而,将以此方式获得的反应物以系统内成为中性的方式进行中和、或者于溶剂的存在下反复进行水洗后,将水分离排出,其后,于加热减压下去除溶剂及未反应物,由此获得上述式(4)所表示的酚醛树脂。

[0121]

上述式(4)所表示的酚醛树脂的羟基当量的优选范围为120g/eq.以上且未达160g/eq.,更优选为135g/eq.以上且未达160g/eq.,进而优选为140g/eq.以上且未达160g/eq.,尤其优选为145g/eq.以上且未达155g/eq.。于羟基当量小于120g/eq.,即上述式(4)所表示的酚醛树脂中的羟基浓度较高的情形时,交联密度增加,因此变得又硬又脆,导致机械强度降低,因此欠佳。又,通过环氧基开环所生成的羟基使硬化物的吸水性变差,故而欠佳。于羟基当量为160g/eq.以上时,通过酚醛树脂与表氯醇的反应所得的环氧树脂的硬化物的耐热性降低,因此欠佳。于羟基当量合适的情形时,可在不引起机械强度降低的情况下提高硬化物的耐热性。

[0122]

上述式(4)所表示的酚醛树脂的软化点的优选范围为90~140℃,进而优选为100

~130℃。若软化点为上述范围,则树脂彼此于室温不会粘连,因此操作性优异。

[0123]

继而,对获得本实施方案的环氧树脂的反应进行说明。

[0124]

本实施方案的环氧树脂例如使上述式(4)所表示的酚醛树脂与表卤醇发生反应而获得。

[0125]

上述表卤醇可容易地自市场获取。表卤醇的使用量相对于原料酚混合物的羟基1摩尔,通常为4.0~10摩尔,优选为4.5~8.0摩尔,更优选为5.0~7.0摩尔。通常,环氧化时生成的环氧树脂与作为未反应成分的酚性羟基发生反应,生成具有甘油醚部位的环氧树脂。若该甘油醚部位较多,则环氧树脂硬化物的韧性提高,因此较佳。另一方面,若甘油醚部位较多,则环氧树脂的分子量增加导致熔融粘度上升,进而导致操作性降低或环氧树脂硬化物的吸水率增加,因此欠佳,故必须使用与设计相符的量的表卤醇。通过使用相对于原料酚醛树脂的羟基过剩的表卤醇,可抑制环氧化时的分子间反应,可获得低粘度的环氧树脂,因此较佳。

[0126]

于上述反应中,作为促进环氧化步骤的催化剂,可使用碱金属氢氧化物。作为可使用的碱金属氢氧化物,可例举:氢氧化钠、氢氧化钾等,可利用固体物,亦可使用其水溶液,于本实施方案中,尤其,就溶解性、操作性方面而言,优选为使用成型为薄片状的固体物。

[0127]

碱金属氢氧化物的使用量相对于原料酚混合物的羟基1摩尔,通常为0.90~1.5摩尔,优选为0.95~1.25摩尔,更优选为0.99~1.15摩尔。

[0128]

又,为了促进反应,亦可添加四甲基氯化铵、四甲基溴化铵、三甲基苄基氯化铵等四级铵盐作为催化剂。作为四级铵盐的使用量,相对于原料酚混合物的羟基1摩尔,通常为0.1~15g,优选为0.2~10g。

[0129]

反应温度通常为30~90℃,优选为35~80℃。尤其,于本实施方案中,为了更高纯度的环氧化,优选为50℃以上,尤其优选为60℃以上。反应时间通常为0.5~10小时,优选为1~8小时,尤其优选为1~3小时。若反应时间较短,则反应无法充分进行,若反应时间变长,则会生成副产物,因此欠佳。

[0130]

将所述环氧化反应的反应物水洗后,或不进行水洗而直接于加热减压下去除表卤醇或溶剂等。又,为了制成水解性卤素更少的环氧树脂,亦可使回收的环氧树脂溶解于作为溶剂的碳数4~7的酮化合物(例如可例举:甲基异丁基酮、甲基乙基酮、环戊酮、环己酮等),并添加氢氧化钠、氢氧化钾等碱金属氢氧化物的水溶液而进行反应,从而制成确实地闭环的环氧树脂。于该情形时,碱金属氢氧化物的使用量相对于用于环氧化的原料酚混合物的羟基1摩尔,通常为0.01~0.3摩尔,优选为0.05~0.2摩尔。反应温度通常为50~120℃,反应时间通常为0.5~2小时。

[0131]

反应结束后,通过过滤、水洗等去除所生成的盐,进而于加热减压下蒸馏去除溶剂,由此获得本实施方案的环氧树脂。

[0132]

本实施方案的环氧树脂组合物含有硬化剂。作为可使用的硬化剂,例如可例举:胺系硬化剂、酸酐系硬化剂、酰胺系硬化剂及酚系硬化剂等。

[0133]

于本实施方案的环氧树脂组合物中,为了能够均衡地兼顾环氧树脂组合物的树脂粘度与树脂硬化物的耐热性,尤其优选为胺硬化剂。作为胺系硬化剂,可使用3,3'-二氨基二苯基砜(3,3'-dds)、4,4'-二氨基二苯基砜(4,4'-dds)、二氨基二苯甲烷(ddm)、3,3'-二异丙基-4,4'-二氨基二苯甲烷、3,3'-二第三丁基-4,4'-二氨基二苯甲烷、3,3'-二乙基-5,

5'-二甲基-4,4'-二氨基二苯甲烷、3,3'-二异丙基-5,5'-二甲基-4,4'-二氨基二苯甲烷、3,3'-二第三丁基-5,5'-二甲基-4,4'-二氨基二苯甲烷、3,3',5,5'-四乙基-4,4'-二氨基二苯甲烷、3,3'-二异丙基-5,5'-二乙基-4,4'-二氨基二苯甲烷、3,3'-二第三丁基-5,5'-二乙基-4,4'-二氨基二苯甲烷、3,3',5,5'-四异丙基-4,4'-二氨基二苯甲烷、3,3'-二第三丁基-5,5'-二异丙基-4,4'-二氨基二苯甲烷、3,3',5,5'-四第三丁基-4,4'-二氨基二苯甲烷、二氨基二苯醚(dadpe)、双苯胺、苄基二甲基苯胺、2-(二甲基氨基甲基)苯酚(dmp-10)、2,4,6-参(二甲基氨基甲基)苯酚(dmp-30)、2,4,6-参(二甲基氨基甲基)苯酚的2-乙基己酸酯等。又,可例举:苯胺酚醛清漆、邻乙基苯胺酚醛清漆、通过苯胺与α,α'-二氯二甲苯的反应所得的苯胺树脂、通过苯胺与取代联苯类(4,4'-双(氯甲基)-1,1'-联苯及4,4'-双(甲氧基甲基)-1,1'-联苯等)或取代苯基类(1,4-双(氯甲基)苯、1,4-双(甲氧基甲基)苯及1,4-双(羟甲基)苯等)等的缩聚所得的苯胺树脂等。

[0134]

作为酸酐系硬化剂,可例举:邻苯二甲酸酐、1,2,4-苯三甲酸酐、焦蜜石酸二酐、顺丁烯二酸酐、四氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、甲基-5-降莰烯-2,3-二甲酸酐、六氢邻苯二甲酸酐及甲基六氢邻苯二甲酸酐等。

[0135]

作为酰胺系硬化剂,可例举:双氰胺、或者由次亚麻油酸的二聚物与乙二胺合成的聚酰胺树脂等。

[0136]

作为酚系硬化剂,可例举:多元酚类(双酚a、双酚f、双酚s、茀双酚、萜二酚、4,4'-二羟基联苯、2,2'-二羟基联苯、3,3',5,5'-四甲基-(1,1'-联苯)-4,4'-二醇、对苯二酚、间苯二酚、萘二酚、参(4-羟基苯基)甲烷及1,1,2,2-肆(4-羟基苯基)乙烷等);通过酚类(例如,苯酚、烷基取代苯酚、萘酚、烷基取代萘酚、二羟基苯及二羟基萘等)与醛类(甲醛、乙醛、苯甲醛、对羟基苯甲醛、邻羟基苯甲醛及糠醛等)、酮类(对羟基苯乙酮及邻羟基苯乙酮等)、或二烯类(二环戊二烯及三环戊二烯等)的缩合所得的酚醛树脂;通过上述酚类与取代联苯类(4,4'-双(氯甲基)-1,1'-联苯及4,4'-双(甲氧基甲基)-1,1'-联苯等)、或取代苯基类(1,4-双(氯甲基)苯、1,4-双(甲氧基甲基)苯及1,4-双(羟甲基)苯等)等的缩聚所得的酚醛树脂;上述酚类及/或上述酚醛树脂的改性物;四溴双酚a及溴化酚醛树脂等卤化酚类。

[0137]

本实施方案的环氧树脂组合物中的硬化剂的使用量相对于环氧树脂的环氧基1当量,优选为0.7~1.2当量。于相对于环氧基1当量未达0.7当量或超过1.2当量的情形时,均有硬化不完全,无法获得良好的硬化物性的担忧。

[0138]

又,于本实施方案的环氧树脂组合物中,可视需要掺合硬化促进剂。通过使用硬化促进剂,亦可调整凝胶化时间。作为可使用的硬化促进剂的例子,可例举:2-甲基咪唑、2-乙基咪唑、2-乙基-4-甲基咪唑等咪唑类;2-(二甲基氨基甲基)苯酚、1,8-二氮双环[5,4,0]十一-7-烯等三级胺类;三苯基膦等膦类;辛酸亚锡等金属化合物。相对于环氧树脂100重量份,视需要使用0.01~5.0重量份的硬化促进剂。

[0139]

于本实施方案的环氧树脂组合物中,可掺合其他环氧树脂,作为具体例子,可例举:酚类(苯酚、烷基取代苯酚、芳香族取代苯酚、萘酚、烷基取代萘酚、二羟基苯、烷基取代二羟基苯、二羟基萘等)与各种醛(甲醛、乙醛、烷基醛、苯甲醛、烷基取代苯甲醛、羟基苯甲醛、萘甲醛、戊二醛、苯二甲醛、巴豆醛、桂皮醛等)的缩聚物;酚类与各种二烯化合物(二环戊二烯、萜烯类、乙烯基环己烯、降莰二烯、乙烯基降莰烯、四氢茚、二乙烯苯、二乙烯基联苯、二异丙烯基联苯、丁二烯、异戊二烯等)的聚合物;酚类与酮类(丙酮、甲基乙基酮、甲基

异丁基酮、苯乙酮、二苯甲酮等)的缩聚物;通过酚类与取代联苯类(4,4'-双(氯甲基)-1,1'-联苯及4,4'-双(甲氧基甲基)-1,1'-联苯等)、或取代苯基类(1,4-双(氯甲基)苯、1,4-双(甲氧基甲基)苯及1,4-双(羟甲基)苯等)等的缩聚所得的酚醛树脂;双酚类与各种醛的缩聚物;使醇类等环氧丙基化而成的环氧丙基醚系环氧树脂;以4-乙烯基-1-环己烯二环氧化物或3,4-环氧环己基甲基-3,4'-环氧环己烷羧酸酯等为代表的脂环式环氧树脂;以四环氧丙基二氨基二苯基甲烷(tgddm)或三环氧丙基对氨基苯酚等为代表的缩水甘油胺系环氧树脂;环氧丙酯系环氧树脂等;但并不限定于所述,只要为通常使用的环氧树脂即可。

[0140]

本实施方案的环氧树脂组合物中可视需要掺合公知的添加剂。作为可使用的添加剂的具体例子,可例举:聚丁二烯及其改性物、丙烯腈共聚物的改性物、聚苯醚、聚苯乙烯、聚乙烯、聚酰亚胺、氟树脂、顺丁烯二酰亚胺系化合物、氰酸酯系化合物、聚硅氧凝胶、聚硅氧油;以及二氧化硅(

シリカ

)、氧化铝、碳酸钙、石英粉、铝粉末、石墨、滑石、粘土、氧化铁、氧化钛、氮化铝、石绵、云母、玻璃粉末等无机填充材、硅烷偶合剂等填充材的表面处理剂、脱模剂、碳黑、酞青蓝、酞青绿等着色剂。

[0141]

本实施方案的环氧树脂组合物中可视需要掺合公知的顺丁烯二酰亚胺系化合物。作为可使用的顺丁烯二酰亚胺化合物的具体例子,可例举:4,4'-二苯基甲烷双顺丁烯二酰亚胺、聚苯基甲烷顺丁烯二酰亚胺、间苯双顺丁烯二酰亚胺、2,2'-双[4-(4-顺丁烯二酰亚胺苯氧基)苯基]丙烷、3,3'-二甲基-5,5'-二乙基-4,4'-二苯基甲烷双顺丁烯二酰亚胺、4-甲基-1,3-伸苯基双顺丁烯二酰亚胺、4,4'-二苯醚双顺丁烯二酰亚胺、4,4'-二苯基砜双顺丁烯二酰亚胺、1,3-双(3-顺丁烯二酰亚胺苯氧基)苯、1,3-双(4-顺丁烯二酰亚胺苯氧基)苯、联苯芳烷基型顺丁烯二酰亚胺等,但并不限定于所述。所述可单独使用,亦可并用2种以上。于掺合顺丁烯二酰亚胺系化合物时,视需要掺合硬化促进剂,可使用上述硬化促进剂、有机过氧化物、或偶氮化合物等自由基聚合起始剂等。

[0142]

本实施方案的环氧树脂组合物可添加有机溶剂而制成清漆状组合物(以下,仅称为清漆)。作为可使用的溶剂,例如可例举:γ-丁内酯类;n-甲基吡咯啶酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二甲基咪唑啶酮等酰胺系溶剂;四亚甲基砜等砜类;二乙二醇二甲醚、二乙二醇二乙醚、丙二醇、丙二醇单甲醚、丙二醇单甲醚单乙酸酯、丙二醇单丁醚等醚系溶剂;甲基乙基酮、甲基异丁基酮、环戊酮、环己酮等酮系溶剂;甲苯、二甲苯等芳香族系溶剂。以去除所得的清漆中的溶剂后的固形物成分浓度通常为10~80重量%,优选为20~70重量%的范围使用溶剂。

[0143]

继而,对本实施方案的树脂片材、预浸体、碳纤维复合材料进行说明。

[0144]

可将本实施方案的环氧树脂组合物涂布于支持基材的单面或双面而制成树脂片材使用。作为涂布方法,例如可例举:浇铸法;通过泵或挤出机等将树脂自喷嘴或模嘴挤出,并通过刮刀调整厚度的方法;通过辊进行压光(

カレンダー

)加工来调整厚度的方法;使用喷雾器等进行喷雾的方法等。再者,于形成层的步骤中,可于能够避免环氧树脂组合物的热分解的温度范围进行加热并同时进行该步骤。又,可视需要实施压延处理、研磨处理等。作为支持基材,例如可例举:由纸、布、不织布等构成的多孔质基材;聚乙烯、聚丙烯、聚对苯二甲酸乙二酯、聚酯膜等塑胶膜或片、网、发泡体、金属箔、及它们的层压体等较佳的薄片体等;但并不限定于这些。支持基材的厚度并无特别限制,根据用途适当决定。

[0145]

将本实施方案的环氧树脂组合物及/或树脂片材加热熔融而使其低粘度化,并使

其含浸于纤维基材,由此可获得本实施方案的预浸体。

[0146]

又,亦可通过使清漆状环氧树脂组合物含浸于纤维基材并进行加热干燥,获得本实施方案的预浸体。将上述预浸体裁切成所需的形状,并进行积层后,通过加压成形法、高压釜成形法或扁线绕组(

シートワインディング

)成形法等对积层物施加压力,并同时将环氧树脂组合物加热硬化,由此可获得本实施方案的碳纤维增强复合材料。又,于积层预浸体时亦可积层铜箔或有机膜。

[0147]

进而,关于本实施方案的碳纤维增强复合材料的成形方法,除上述方法外,亦可通过公知的方法成形。例如,亦可使用树脂转移成形技术(rtm法),即,裁切碳纤维基材(通常使用碳纤维织物)并进行积层,进行赋形而制作预形体(含浸树脂之前的预成形体),将预形体配置于成形模具内,关闭模具,注入树脂使其含浸于预形体,进行硬化后,打开模具,取出成形品。

[0148]

又,亦可使用作为rtm法之一种的例如vartm法、scrimp(seeman's composite resin infusion molding process,西曼复合树脂浸渗模塑工艺)法、日本特表2005-527410所记载的capri(controlled atmospheric pressure resin infusion,可控气压树脂浸渗成型)法等,上述capri法是对树脂供给槽进行排气直至成为低于大气压的压力,使用循环压缩,且控制净成形压力,由此可更适当地控制树脂注入制程,尤其是vartm法。

[0149]

进而,亦可使用以下方法:通过树脂片材(膜)夹住纤维基材的膜堆叠法;为了提高含浸性,使粉末状树脂附着于增强纤维基材的方法;于向纤维基材掺入树脂的过程中使用流动层或流体浆料法的成形方法(powder impregnated yarn,粉末浸渍纱);使树脂纤维混织入纤维基材的方法。

[0150]

作为碳纤维,可例举:丙烯酸系、沥青系、嫘萦系等碳纤维,其中,优选为使用拉伸强度较高的丙烯酸系碳纤维。作为碳纤维的形态,可使用有捻纱、解捻纱及无捻纱等,为了平衡纤维增强复合材料的成形性与强度特性,优选为使用解捻纱或无捻纱。

[0151]

实施例

[0152]

以下,例举合成例及实施例来进一步具体地说明本发明。以下所示的材料、处理内容、处理步序等可于不脱离本发明的主旨的范围内适当地进行变更。因此,本发明的范围不应被以下所示的具体例限定地解释。

[0153]

以下对实施例中使用的各分析方法进行记载。

[0154]

各分析方法是于以下条件下进行。

[0155]

·

环氧当量

[0156]

通过jis k-7236所记载的方法进行测定,单位为g/eq.。

[0157]

·

软化点

[0158]

通过依据jis k-7234的方法进行测定,单位为℃。

[0159]

·

熔融粘度

[0160]

通过ici熔融粘度(150℃)锥板法进行测定,单位为pa

·

s。

[0161]

·

羟基当量

[0162]

通过以下方法进行测定,单位为g/eq.。

[0163]

使酚醛树脂与过剩的乙酸酐发生反应,使用电位差测定装置,利用0.5n koh乙醇溶液进行滴定,测定游离乙酸量。

[0164]

试剂:乙酸酐、三苯基膦、吡啶

[0165]

溶剂:四氢呋喃、丙二醇单甲醚

[0166]

自动滴定装置:hiranuma股份有限公司制造的com-1600

[0167]

滴定管:hiranuma股份有限公司制造的b-2000。

[0168]

·

gpc(凝胶渗透层析法)分析

[0169]

制造商:waters

[0170]

管柱:保护管柱shodex gpc kf-601(2根)、kf-602kf-602.5、kf-603

[0171]

流速:1.23ml/分钟

[0172]

管柱温度:25℃

[0173]

所用溶剂:thf(四氢呋喃)

[0174]

检测器:ri(示差折射率检测器)。

[0175]

·

高效液相层析法分析

[0176]

岛津制作所股份有限公司制造的送液单元lc-20ad

[0177]

岛津制作所股份有限公司制造的光电二极体阵列检测器spd-m20a

[0178]

岛津制作所股份有限公司制造的管柱烘箱cto-20a

[0179]

管柱:intersil ods-2,5μm,4.6

×

250mm 40℃

[0180]

流动相a:乙腈(an)

[0181]

流动相b:水(w)

[0182]

时间程式:

[0183]

0-28分钟.an/w=30%/70%

→

100%/0%

[0184]

28-40分钟.an/w=100%/0%

[0185]

流速:1.0ml/分钟

[0186]

检测:uv 274nm,pda。

[0187]

[合成例1]

[0188]

向具备温度计、搅拌机、滴液漏斗、冷却器的四口烧瓶添加苯酚1035份(11摩尔)、间苯二酚88份(0.8摩尔)、甲苯65份(0.7摩尔),进行氮气冲洗并同时于170℃共沸脱水2小时。

[0189]

继而,将油浴冷却至100℃,于内部温度稳定为100℃时,添加三氟化硼二酚错合物2.1份(0.01摩尔),进而使用滴液漏斗历时3小时添加二环戊二烯112份(0.8摩尔),使它们进行反应。滴加结束后,进而于120℃反应2小时,并于145℃反应3小时。反应结束后,添加三聚磷酸钠6份、甲基异丁基酮555份并进行搅拌,添加温水反复进行水洗而使系统内成为中性。其后,使用蒸发器于180℃将油层溶剂蒸馏去除,获得250份的酚醛树脂p-1。所得的树脂的软化点为109℃,羟基当量为152g/eq.。将所得的酚醛树脂的高效液相层析图示于图1。酚醛树脂中的n=1成分中,p、q均为2的成分于12~16分钟内检测出峰,p、q中的一者为1且另一者为2的成分于16~21分钟内检测出峰,p、q均为1的成分于21~25分钟内检测出峰。酚醛树脂的总量中,p、q中的一者为1且另一者为2的成分的比率为15.8%。

[0190]

[合成例2]

[0191]

将间苯二酚设为231份(2.1摩尔),除此之外,通过与实施例1相同的操作进行反应,获得245份的酚醛树脂p-2。所得的树脂的软化点为120℃,羟基当量为140g/eq.。将所得

的酚醛树脂的高效液相层析图示于图2。酚醛树脂中的n=1成分的总量中,p、q中的一者为1且另一者为2的成分的比率为29.7%。

[0192]

[合成例3]

[0193]

不添加间苯二酚,除此之外,通过与实施例1相同的操作进行反应,获得240份的酚醛树脂p-3。所得的树脂的软化点为86℃,羟基当量为165g/eq.。将所得的酚醛树脂的高效液相层析图示于图3。酚醛树脂中的n=1成分的总量中,p、q中的一者为1且另一者为2的成分的比率为0.0%。

[0194]

[实施例1]

[0195]

对具备搅拌机、回流冷却管的四口烧瓶实施氮气冲洗,并且向其中添加228份的通过合成例1所得的酚醛树脂p-1、表氯醇555份、二甲基亚砜139份、水22份,将水浴升温至65℃。于内部温度稳定为65℃时,历时90分钟分批添加薄片状氢氧化钠63份,其后进而于65℃反应2小时,并于70℃反应1小时。反应结束后进行水洗,对于油层,使用旋转蒸发器于125℃、减压下将过剩的表氯醇等溶剂蒸馏去除。向残留物添加甲基异丁基酮720份而使其溶解,升温至75℃。于搅拌下添加30重量%的氢氧化钠水溶液18份,反应1小时后,进行水洗,通过ph试纸确认到洗净水成为中性。对于所得的溶液,使用旋转蒸发器于180℃、减压下将甲基异丁基酮等蒸馏去除,由此获得环氧树脂(ep1)295份。所得的环氧树脂的环氧当量为226g/eq.,软化点为63℃,ici熔融粘度为0.08pa

·

s(150℃)。将树脂物性示于表1。再者,表1中的a栏的面积%为gpc面积%,b栏的面积%为hplc面积%,c栏的面积%为上述gpc面积%与上述hplc面积%的积。将所得的环氧树脂的高效液相层析图示于图4,将gpc图示于图7。环氧树脂中的n=1成分中,p、q均为2的成分于24.5~26.5分钟内检测出峰,p、q中的一者为1且另一者为2的成分于26.5~28.5分钟内检测出峰,p、q均为1的成分于28.5~31分钟内检测出峰。环氧树脂中的n=1成分的总量中,p、q中的一者为1且另一者为2的成分的比率为13.1%。

[0196]

[实施例2]

[0197]

将酚醛树脂变更为209份的通过合成例2所得的p-2,除此之外,通过与实施例1相同的方法进行合成,获得环氧树脂(ep2)282份。所得的环氧树脂的环氧当量为215g/eq.,软化点为70℃,ici熔融粘度为0.17pa

·

s(150℃)。将树脂物性示于表1。将所得的环氧树脂的高效液相层析图示于图5,将gpc图示于图7。环氧树脂中的n=1成分的总量中,p、q中的一者为1且另一者为2的成分的比率为24.8%。

[0198]

[比较例1]

[0199]

将酚醛树脂变更为200份的通过合成例3所得的p-3,除此之外,通过与实施例1相同的方法进行合成,获得环氧树脂(ep3)275份。所得的环氧树脂的环氧当量为238g/eq.,软化点为55℃,ici熔融粘度为0.05pa

·

s(150℃)。将树脂物性示于表1。将所得的环氧树脂的高效液相层析图示于图6,将gpc图示于图7。环氧树脂中的n=1成分的总量中,p、q中的一者为1且另一者为2的成分的比率为0.0%。

[0200]

[表1]

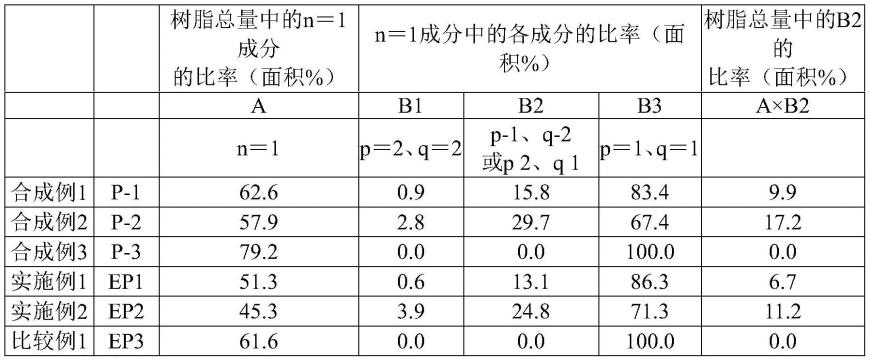

[0201][0202]

[实施例3、4、比较例2、3]

[0203]

分别将通过实施例1、2所得的环氧树脂(ep1、2)、通过比较例1所得的环氧树脂(ep3)、双酚a型环氧树脂(jer828,三菱化学股份有限公司制造)作为主剂,使用3,3',5,5'-四乙基-4,4'-二氨基二苯甲烷(简称:teddm,东京化成股份有限公司制造,活性氢当量78g/eq.)作为硬化剂,以表2的掺合组成所示的重量比进行混合,以160℃、6小时的硬化条件进行硬化。将物性数据示于表2。

[0204]

[实施例5、比较例4、5]

[0205]

分别将通过实施例1所得的环氧树脂(ep1)、通过比较例1所得的环氧树脂(ep3)、双酚a型环氧树脂(jer828,三菱化学股份有限公司制造)作为主剂,使用4,4'-二氨基二苯基砜(简称:4,4'-dds,和歌山精化工业股份有限公司制造,活性氢当量62g/eq.)作为硬化剂,使用三苯基膦(tpp)作为硬化促进剂,以表3的掺合组成所示的重量比进行混合,以160℃、2小时;180℃、6小时的硬化条件进行硬化。将物性数据示于表3。

[0206]

[实施例6、比较例6、7]

[0207]

分别将通过实施例1所得的环氧树脂(ep1)、通过比较例1所得的环氧树脂(ep3)、邻甲酚酚醛清漆型环氧树脂eocn-1020(日本化药股份有限公司制造,软化点55℃,ici粘度(150℃)0.05pa

·

s,环氧当量194g/eq.)作为主剂,使用酚系酚醛清漆(软化点83℃,羟基当量106g/eq.)作为硬化剂,使用三苯基膦(tpp)作为硬化促进剂,以表4的掺合组成所示的重量比进行混合,以160℃、2小时;180℃、6小时的硬化条件进行硬化。将物性数据示于表4。

[0208]

[实施例7、比较例8]

[0209]

通过混合辊将以表5的比率所示的掺合物均匀混合,获得环氧树脂组合物。将所述组合物粉碎,通过压片机获得压制片。通过转移成型机使所得的压制片成形,形成10

×4×

90mm的试片。将该试片于160℃加热2小时,进而于180℃加热8小时,进行后硬化。将该试片垂直保持于夹具,将燃烧器的火焰调节为19mm的蓝色火焰,使火焰的9.5mm接触试片的下端中央部10秒。接触火焰后拿开燃烧器,测定燃烧持续时间。火焰熄灭后,立即接触火焰10秒,其后离开燃烧器,测定燃烧持续时间。将各样品10次燃烧时间的合计值示于表5。

[0210]

mehc-7800ss:联苯芳烷基型酚醛树脂(明和化成股份有限公司制造)

[0211]

填料:熔融二氧化硅(龙森股份有限公司制造的msr-2212)。

[0212]

物性值的测定是于以下条件进行。

[0213]

<耐热性(tg)测定条件>

[0214]

动态粘弹性测定器:ta-instruments,dma-2980

[0215]

测定温度范围:-30~280℃

[0216]

温速度:2℃/分钟

[0217]

tg:将tanδ的峰点作为tg。

[0218]

<弯曲强度、弯曲模量的测定条件>

[0219]

·

依据jis k-7074进行测定。

[0220]

<izod冲击试验的测定条件>

[0221]

·

依据jis k-6911进行测定。

[0222]

<吸水率>

[0223]

·

吸水率:将直径5cm

×

厚度4mm的圆盘状试片于100℃的水中煮沸72小时后的重量增加率(%)。

[0224]

[表2]

[0225][0226][0227]

[表3]

[0228] 实施例5比较例4比较例5ep1100

ꢀꢀ

ep3 100 jer-828

ꢀꢀ

1004,4'-dds272633tg[℃]234214215弯曲强度[mpa]120135123弯曲模量[gpa]3.13.12.8吸水率[%]1.00.91.8

[0229]

[表4]

[0230] 实施例6比较例6比较例7ep1100

ꢀꢀ

ep3 100 eocn-1020

ꢀꢀ

100pn353340tg[℃]186178185弯曲强度[mpa]896883

弯曲模量[gpa]3.03.13.1吸水率[%]1.11.21.2

[0231]

[表5]

[0232][0233]

根据表2~表4的结果确认到,本技术实施例的硬化物具有优异的高耐热性(tg)、高强度、高弹性、低吸水性。

[0234]

根据表5的结果确认到,实施例7燃烧时间较短,阻燃性优异。另一方面,确认到使用邻甲酚酚醛清漆型环氧树脂的比较例8燃烧时间较长,阻燃性较差。

[0235]

[产业上的可利用性]

[0236]

本发明的环氧树脂具有优异的高耐热性、高强度、高弹性、以及低吸水性,因此作为碳纤维增强复合材料而言有用。使用本发明的环氧树脂的碳纤维增强复合材料质量较轻,且对于外部的冲击具有优异的耐性,因此可较佳地用于机身、主翼、尾翼、动翼、整流片、整流罩、门、座位及内装材等航空器构件;马达外壳及主翼等太空飞行器构件;主体及天线等人工卫星构件;外板、底盘、空气动力构件及座位等汽车构件;主体及座位等铁路车辆构件;船体及座位等船舶构件等众多结构材料。

[0237]

本技术基于2020年3月23日提出申请的日本专利申请2020-51069号,以参照的方式将其内容并入至本技术中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。