1.本发明涉及一种有机电极化复合薄膜及其制作方法,属于有机电极化材料领域。

背景技术:

2.传统的无机电极化材料可具有优异的压电性、热释电性、铁电性等,在超级电容、存储器、传感器、探测器等多个领域中具有丰富的应用前景。有机的电极化材料尽管具有柔性化、成本低、制备工艺简易等多个优势,但是压电性、热释电性、铁电性方面的表现却并不突出,极大地限制了有机的电极化材料在超级电容、存储器、传感器、探测器等方面的应用。

3.有机电极化薄膜材料是平面尺寸大于厚度尺寸的功能材料,可以应用在力学、声学、光学、电子、测量、红外、安全报警、医疗保健、军事、交通、信息工程、办公自动化、海洋开发、地质勘探等领域。目前的有机电极化薄膜材料由于其自身的尺寸特征以及材料自身的问题,致使其压电、热释电、铁电等性能较差。为提升有机的电极化材料在介电、压电、热释电、铁电等方面的性能,改进有机的电极化材料结构和优化有机电极化材料制备工艺是必由之路。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种有机电极化复合薄膜制作方法,并提供由该方法制得的电学性能更好的有机电极化复合薄膜。

5.本发明解决其技术问题所采用的技术方案是:第一方面,本技术提供一种有机电极化复合薄膜制作方法,包括以下步骤:制备基质层:将溶解有基质材料的溶液分布在衬底的平面上,所述基质材料为有机电极化材料,将所述衬底置于有电场且电场方向垂直于所述衬底的环境中,加热干燥至溶液成膜后,抽负压退火结晶,得到基质层;单面覆膜:将溶解有覆膜材料的溶液涂覆在所述基质层上,将所述基质层置于具有第一方向的电场中,所述第一方向垂直于所述基质层,加热干燥至溶液成膜后,抽负压退火结晶,得到半复合薄膜;背面覆膜:将所述半复合膜从所述衬底剥离并翻转,将溶解有覆膜材料的溶液涂覆在所述基质层上,并置于具有与所述第一方向相反方向的电场中,加热干燥至溶液成膜后,抽负压退火结晶,得到有机电极化复合薄膜。

6.基质材料为有机电极化材料时,更容易在溶液中形成极性分子或者离子,优选地,衬底在使用前经过离子清洗,将溶解基质材料的溶液均匀分布在离子清洗过的衬底模具有益于形成较为均匀的基质层。将溶解基质材料的溶液在施加电场的环境中进行烘干,使溶质离子在溶液中形成较为有序的排列,实际上可通过电场的强弱调整排列的有序程度,通过电场方向调控排列的取向。在烘干过程中,保持溶液内部溶质离子的有序性,使得溶液成膜的内部呈现出极性。将烘干得到的极性非晶薄膜在电场中进行退火结晶,有助于保持基质层的极性状态,促进基质层中极性相生成的比例,进一步提高基质层的介电、压电、热释

电或者铁电性能,同时避免基质层在后期极化过程中覆膜时弯曲。

7.将溶解有覆膜材料的溶液涂覆在所述基质层上,并在电场中进行烘干,可以使覆膜材料形成的薄膜具有较为有序的排列方式,并且排列的有序程度可以根据电场的强弱进行调整,而排列的取向则可以通过电场方向进行调控。在烘干覆膜材料形成的薄膜过程中,保持基质层的有序性。覆膜材料形成的薄膜在均匀电场中进行退火结晶,有助于保持覆膜的极性状态。结晶过程中将干燥箱中内部压强降低可以避免高温下覆膜材料与空气发生化学反应,能更好的控制复合薄膜的成分。

8.进一步地,所述制备基质层、单面覆膜和背面覆膜的步骤中,每种溶剂和每种溶质受到的电场力小于自身受到的重力。有利于避免溶剂分子和溶质分子在电场中飞离或者漂浮,进而避免干燥箱环境污染,也避免平行平面电极导通形成回路,造成干燥设备内部着火或者爆炸。

9.进一步地,所述制备基质层的步骤中,电场强度小于所述基质层的击穿场强;所述单面覆膜的步骤中,电场强度小于所述半复合薄膜的击穿场强;所述背面覆膜的步骤中,电场强度小于所述有机电极化复合薄膜的击穿场强。有利于避免基质材料非晶态薄膜击穿,也能够避免干燥箱内部着火或者爆炸。

10.因此,电场强度应根据不同阶段的作调整,从成膜到结晶的过程中,薄膜内部不断发生相变,因此薄膜材料的击穿场强是动态变化的,需要动态调整电场的强度,将电场强度控制在薄膜自身的击穿场强之下,能够更为有效地保护薄膜材料,使其不发生击穿现象,同时避免干燥箱内部着火或者爆炸。

11.进一步地,所述制备基质层的步骤中,抽负压退火结晶的步骤包括:将环境的气压降至100pa以下,并将环境的温度升至所述基质材料的结晶温度以上,待所述衬底上的溶液完全结晶后,将环境的温度降至80℃以下,往环境中通入干燥气体;所述单面覆膜、背面覆膜的步骤中,抽负压退火结晶的步骤包括:将环境的气压降至100pa以下,并将环境的温度升至所述覆膜材料的结晶温度以上,待所述基质层上的溶液完全结晶后将环境的温度降至80℃以下,往环境中通入干燥气体。

12.具体地,干燥箱设备内部的气压控制在10pa以下更优,所述结晶温度是指在相应气压下的结晶温度。结晶过程中将干燥设备内部压强降低可避免高温下基质材料与空气发生化学反应,能更好的控制基质层的相成分,也能辅助降温。

13.进一步地,所述制备基质层的步骤中,首先使环境的电场为交流电场,电场变化频率为10-5

hz-10

12

hz;在衬底上的溶液加热烘干至成胶状时,直至退火结晶结束,使环境的电场变为具有所述第一方向的直流电场或脉冲电场,所述脉冲电场的脉冲频率为10-5

hz-10

12

hz。

14.调控均匀电场的方向和变化频率促进薄膜内部生热,能够达到烘干薄膜速率调控的目的。当基质材料为铁电材料时,结晶过程发生在交变电场,能够使结晶的基质层形成较为稳定的极化翻转路径,提高基质层的极化稳定性。

15.另外,经试验,若成膜过程在交流电场中发生,最后整个有机电极化复合薄膜的介电、压电、热释电或者铁电性能比用直流电场更好,检查发现原因在于交流电场下制得的基

质层致密性更好。猜测作用机理是交流电源能够使得溶液中的溶质或者非晶分子对电场的强度和方向做出响应,分子在电场中来回运动,驱赶肉眼看不见的小气泡逸出正在成膜的溶液,不同溶质在溶液中响应电场的速度不同,因此可以通过改变交流电源的频率,改变均匀电场的频率,使其有足够时间响应电场的变化。进一步推广该机理,在脉冲电场中成膜也能获得相近的效果。

16.可选地,所述制备基质层的步骤中,环境的电场为脉冲电场,所述脉冲电场的脉冲频率为10-5

hz-10

12

hz。

17.可选地,所述单面覆膜的步骤中和背面覆膜的步骤中,环境的电场为直流电场或脉冲电场;所述脉冲电场的脉冲频率为10-5

hz-10

12

hz。

18.进一步地,所述制备基质层的步骤中,环境的温度低于所述溶解有基质材料的溶液产生气泡的温度;所述单面覆膜和背面覆膜的步骤中,环境的温度低于所述溶解有覆膜材料的溶液产生气泡的温度。

19.环境温度过高将引起溶剂、溶质的分解或者沸腾,使得最后整个有机电极化复合薄膜不够平整,不够致密,将环境温度控制在使基质材料溶液产生气泡的温度之下,能够有效的避免这种情况的发生。

20.进一步地,所述溶解有覆膜材料的溶液中,按质量计,含有0.5%-8%的可溶解所述基质材料的物质,这种物质的含量最优选为5%,低于0.5%时作用不明显,达到9%以后会破坏基质层的结构。

21.覆膜材料溶液中存在少量可溶解所述基质材料的物质有利于在较薄的范围内引起结晶的基质层溶解,在避免已经结晶的基质层大范围溶解的前提下,有助于梯度空间极化过渡相层的可控生长。加上在电场环境下,可以使得烘干后得到的基质层材料与覆膜材料之间形成梯度空间极化过渡相,锁定基质材料极性,且促进梯度空间极化过渡相锁定基质层极性,进一步提高覆膜的介电、压电、热释电或者铁电性能。即电场的强度和方向能够促进形成厚度可控的梯度空间极化过渡相,使得复合薄膜成为相成分梯度分布的新型功能薄膜,显著提高薄膜的压电性、热释电性和铁电性。

22.第二方面,本技术提供一种有机电极化复合薄膜,由第一方面所述的有机电极化复合薄膜制作方法制成。

23.该有机电极化复合薄膜比一般的有机电极化薄膜更加平整,内部结晶有序地取向排列,电学性能更加优良。

24.本发明的有益效果是:本发明的有机电极化复合薄膜制作方法利用电场调控基质层和两面覆膜形成较为有序的排列,调整电场强度可实现对基质层和两面覆膜的极化程度控制,调整电场方向可对分子排列的取向进行调控,减少了复合薄膜制备过程中需要将单层或者复合薄膜从干燥箱取出后极化的过程,避免了极化过程引起的薄膜变形问题。

25.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

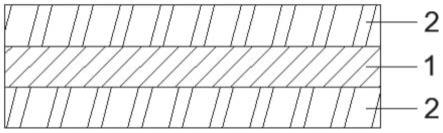

26.图1是实施例1提供的pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜的结构示

意图。

27.图2是实施例3提供的pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜的结构示意图。

28.附图标记:1、p(vdf-trfe)层;2、pedot:pss层;3、梯度空间极化过渡相。

具体实施方式

29.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

30.需要注意的是,本发明全文所说的“环境”是指原料、半成品或成品所处的环境,并非实验室的室内情况。

31.有机电极化复合薄膜是一类以有机电极化薄膜材料为基质,披覆其他材质薄膜材料的复合薄膜。一般情况下,有机电极化薄膜材料用于电子器件时,均要披覆其他材质薄膜材料形成复合薄膜材料,从而构建成器件单元。通常情况下,披覆其他材质薄膜材料形成复合薄膜时,复合薄膜的层数等于基质与其他材质薄膜材料数量之和,不能提高披覆材料的压电、热释电、铁电等性能。如何在形成复合薄膜材料的同时,提升披覆材料的压电、热释电、铁电等性能从而使整个复合薄膜的电学性能提升是一个非常重要的科学问题,也是一个非常重要的工程问题。

32.本发明提供了一种有机电极化复合薄膜制作方法,不仅能够精确控制复合薄膜结构、成分,还简化了多层有机复合薄膜制备工艺,并大幅度提升了复合薄膜的压电、热释电、铁电等性能,对于有机复合薄膜压电、热释电、铁电等性能相关领域的应用具有重要意义。

33.实施例1将1.0g的基质材料p(vdf-trfe)粉末完全溶解在10ml的二甲基亚砜(dmso)中,将得到的溶液均匀分布在离子清洗过的玻璃衬底模具上,并将其平置于真空干燥箱的平行平面电极中,利用直流电源在平行平面电极中形成均匀电场,电场强度为50kv/m,升高环境温度至71℃使溶液逐渐烘干,7小时后形成薄膜,抽出干燥箱中气体使内部压强降低至5pa,升高内部环境温度至131℃,10小时后基质层完全结晶,将环境温度降至25℃,在真空干燥箱中充入干燥氮气。

34.将1ml的dmso、0.3g的聚乙烯吡咯烷酮(pvp)和20ml的聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)混合,形成溶有覆膜材料的溶液,其中,pedot:pss即聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸),为覆膜材料。将得到的溶液均匀涂覆在基质层上,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为50kv/m,将真空干燥箱的温度控制在39℃烘干溶液;待溶有覆膜材料的溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体。

35.从衬底取下半复合薄膜,在背面均匀涂覆溶有覆膜材料的溶液,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为-45kv/m,将真空干燥箱的温度控制在39℃烘干溶液;待溶有覆膜材料的溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干

燥气体,得到pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜。复合薄膜的结构如图1所示,包括p(vdf-trfe)层1和位于p(vdf-trfe)层1两面的pedot:pss层2。p(vdf-trfe)层1和pedot:pss层2之间还存在梯度空间极化过渡相3。应当注意,图1为结构示意图,各层的厚度比例并非按实际的厚度比例。

36.对薄膜压电性和热释电性测试,得到复合薄膜的压电系数约为90 pc/n ~95 pc/n,热释电系数约为110μc/m2k ~120 μc/m2k,p(vdf-trfe)层的厚度为30 μm,梯度空间极化过渡相(p(vdf-trfe)和pedot:pss的混合相)的厚度均为50 μm,pedot:pss均为75 μm。

37.对照在未使用电场辅助制备pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜时,在将制备所得的p(vdf-trfe)层极化后,再制备pedot:pss膜,在其他步骤相同的情况下,得到复合薄膜的压电系数约为60 pc/n ~80 pc/n,热释电系数约为80μc/m2k ~100 μc/m2k,p(vdf-trfe)层的厚度为40 μm,梯度空间极化过渡相(p(vdf-trfe)和pedot:pss的混合相)的厚度均为35 μm,pedot:pss均为80 μm。

38.可以看出,电场辅助控制下制备得到pedot:pss / p(vdf-trfe) / pedot:pss结构及性能均被优化。

39.实施例2将0.5g的基质材料p(vdf-trfe)粉末完全溶解在5ml的二甲基亚砜(dmso)中,将得到的溶液均匀分布在离子清洗过的玻璃衬底模具上,并将其平置于真空干燥箱的平行平面电极中,利用直流电源在平行平面电极中形成均匀电场,电场强度为20kv/m,升高环境温度至71℃使溶液逐渐烘干,7小时后形成薄膜后,抽出干燥箱中气体使内部压强降低至5pa,升高内部环境温度至131℃,10小时后基质材料完全结晶后将环境温度降至25℃,在真空干燥箱中充入干燥氮气。

40.将1ml的dmso、0.3g的聚乙烯吡咯烷酮(pvp)和20ml的 聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)混合,形成覆膜的溶液,其中pedot:pss为覆膜材料。将得到的溶液均匀涂覆在基质层上,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为50kv/m,将真空干燥箱的温度控制在39℃烘干溶液。待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体。

41.从衬底取下半复合薄膜,在背面均匀涂覆溶有覆膜材料的溶液,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为-20kv/m,将真空干燥箱的温度控制在39℃烘干溶液;待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体,得到pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜。

42.对薄膜压电性和热释电性测试,得到复合薄膜的压电系数约为78 pc/n ~88 pc/n,热释电系数约为88μc/m2k ~108 μc/m2k,p(vdf-trfe)层的厚度为42 μm,梯度空间极化过渡相(p(vdf-trfe)和pedot:pss的混合相)的厚度均为40 μm,pedot:pss均为79 μm。

43.对照在未使用电场辅助制备pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜时,在将制备所得的p(vdf-trfe)层极化后,再制备pedot:pss膜,在其他步骤相同的情况下,得到复合薄膜的压电系数约为60 pc/n ~80 pc/n,热释电系数约为80μc/m2k ~100 μc/m2k,p(vdf-trfe)层的厚度为40 μm,梯度空间极化过渡相(p(vdf-trfe)和pedot:pss的混

合相)的厚度均为35 μm,pedot:pss均为80 μm。

44.可以看出,电场辅助控制制备得到pedot:pss / p(vdf-trfe) / pedot:pss结构及性能均被优化。

45.实施例3将1.0g的基质材料p(vdf-trfe)粉末完全溶解在10ml的二甲基亚砜(dmso)中,将得到的溶液均匀分布在离子清洗过的玻璃衬底模具上,并将其平置于真空干燥箱的平行平面电极中,利用交流电源在平行平面电极中形成均匀电场,电场强度为50kv/m,交流电源频率为103hz,升高环境温度至71℃使溶液逐渐烘干,7小时后形成薄膜后,抽出干燥箱中气体使内部压强降低至5pa,升高内部环境温度至131℃,10小时后基质层完全结晶后将环境温度降至25℃,在真空干燥箱中充入干燥氮气;将0.3g的聚乙烯吡咯烷酮(pvp)与20ml的 聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)混合,形成溶有覆膜材料的溶液,其中pedot:pss为覆膜材料。将得到的溶液均匀涂覆在基质层上,控制电源在平行平面电极中形成稳定的交变均匀电场50kv/m,电场变化频率为100hz,将真空干燥箱的温度控制在39℃烘干溶液;待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体。

46.从衬底取下半复合薄膜,在背面均匀涂覆溶有覆膜材料的溶液,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为50kv/m,交流电源频率为103hz,将真空干燥箱的温度控制在39℃烘干溶液。待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体,得到pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜。复合薄膜的结构如图2所示,包括p(vdf-trfe)层1和位于p(vdf-trfe)层1两面的pedot:pss层2。

47.对薄膜进行铁电测试,得到复合薄膜的剩余极化强度约为25μc/cm2。

48.对照在未使用电场辅助制备pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜时,在其他步骤相同的情况下,得到复合薄膜的剩余极化强度约为8μc/cm2。

49.可以看出,电场辅助控制制备得到pedot:pss / p(vdf-trfe) / pedot:pss结构及性能均被优化。

50.与实施例1相比,实施例3的不同之处在于,在覆膜材料的溶液中未添加能够溶解基质层的成分,并且制备基质层、单面覆膜和背面覆膜全程使用交流电源提供的方向交变的均匀电场。未添加能够溶解基质层的物质是避免束缚基质层中的电偶极子,更有利于薄膜中铁电极化的翻转,提高薄膜的剩余极化。使用方向交变的均匀电场能够稳定基质层中电偶极子的翻转路径,使得施加电压时复合薄膜的极化更容易翻转。

51.实施例4将1.0g的基质材料p(vdf-trfe)粉末完全溶解在10ml的二甲基亚砜(dmso)中,将得到的溶液均匀分布在离子清洗过的玻璃衬底模具上,并将其平置于真空干燥箱的平行平面电极中,利用交流电源在平行平面电极中形成均匀电场,电场强度为50kv/m,电场方向周期性切换,频率约为10hz,升高环境温度至71℃使溶液逐渐烘干,待2小时后,溶液成为胶状时,将电源切换成直流电源模式在平行平面电极中形成方向固定的均匀电场,5小时后形成薄膜后,抽出干燥箱中气体使内部压强降低至5pa,升高内部环境温度至131℃,10小时后基

质层完全结晶后将环境温度降至25℃,在真空干燥箱中充入干燥氮气。

52.将1ml的dmso、0.3g的聚乙烯吡咯烷酮(pvp)和20ml的 聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)混合,形成溶有覆膜材料的溶液,其中pedot:pss为覆膜材料。将得到的溶液均匀涂覆在基质层上,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为50kv/m,将真空干燥箱的温度控制在39℃烘干溶液。待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体。

53.从衬底取下半复合薄膜,在背面均匀涂覆溶有覆膜材料的溶液,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为-45kv/m,将真空干燥箱的温度控制在39℃烘干溶液。待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体,得到pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜。

54.对薄膜压电性和热释电性测试,得到复合薄膜的压电系数约为90 pc/n ~95 pc/n,热释电系数约为110μc/m2k ~120 μc/m2k,p(vdf-trfe)层的厚度为30 μm,梯度空间极化过渡相(p(vdf-trfe)和pedot:pss的混合相)的厚度均为50 μm,pedot:pss均为75 μm。

55.实施例4与实施例1制备所得的复合薄膜性能几乎相同,但是实施例4使用交流电源提供的方向交变的均匀电场制备基质层,基本上避免了由于基质层制备过程中微小气泡导致的复合薄膜开裂情况,使得所获得复合薄膜中成功率(即收得率)由50%提高到了98%。

56.实施例5将1.0g的基质材料p(vdf-trfe)粉末完全溶解在10ml的二甲基亚砜(dmso)中,将得到的溶液均匀分布在离子清洗过的玻璃衬底模具上,并将其平置于真空干燥箱的平行平面电极中,利用交流电源在平行平面电极中形成均匀电场,电场强度为50kv/m,电场方向周期性切换,频率约为10hz,升高环境温度至71℃使溶液逐渐烘干,7小时后形成薄膜后,抽出干燥箱中气体使内部压强降低至5pa,升高内部环境温度至131℃,10小时后基质层完全结晶后将环境温度降至25℃,在真空干燥箱中充入干燥氮气。

57.将1ml的dmso、0.3g的聚乙烯吡咯烷酮(pvp)和20ml的 聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)混合,形成溶有覆膜材料的溶液,其中pedot:pss为覆膜材料。将得到的溶液均匀涂覆在基质层上,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为50kv/m,将真空干燥箱的温度控制在39℃烘干溶液。待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体。

58.从衬底取下半复合薄膜,在背面均匀涂覆溶有覆膜材料的溶液,控制电源在平行平面电极中形成稳定的均匀电场,电场强度为-45kv/m,将真空干燥箱的温度控制在39℃烘干溶液;待溶液形成薄膜后,抽出干燥箱中气体使内部压强降低至10pa以下,升高内部环境温度至100℃,2小时后将环境温度降至25℃以下,在真空干燥箱中充入干燥气体,得到pedot:pss / p(vdf-trfe) / pedot:pss复合薄膜。

59.对薄膜压电性和热释电性测试,得到复合薄膜的压电系数约为85 pc/n ~90 pc/n,热释电系数约为102μc/m2k ~112 μc/m2k,p(vdf-trfe)层的厚度为30 μm,梯度空间极化过渡相(p(vdf-trfe)和pedot:pss的混合相)的厚度均为50 μm,pedot:pss均为75 μm。

60.实施例5与实施例4制备所得的复合薄膜结构几乎相同,实施例5的性能比实施例4略差,所获得复合薄膜中成功率均为98%。观察实施例5和实施例4的复合薄膜的微观结构发现,实施例5的复合薄膜更加致密,实施例4的复合薄膜内存在许多肉眼看不见的小气泡,这些小气泡的存在相当于存在于取向的分子之间的杂质,破坏了基质层分子排列的有序性。

61.在本说明书的描述中,参考术语“一个实施方式”“某些实施方式”“示意性实施方式”“示例”“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

62.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。