1.本发明涉及气体压缩技术领域,具体涉及一种离心压气机、涡轮增压器及车辆。

背景技术:

2.近年来,涡轮增压技术在车辆工程中得到了广泛的应用。

3.涡轮增压器由离心压气机、涡轮等器件组成。其中,离心压气机将外界气体压缩后输入发动机的燃烧室中,以提高发动机的低速扭矩和最大功率。

4.离心压气机中设有叶轮,通过叶轮的转动所产生的负压将外界的空气吸入离心压气机中。在叶轮的叶片处于转动的状态下,气流的流动方向与叶片的转动方向不断发生变化。当气流流量的降低,气流的绝对速度随之降低,导致气流与叶片相对速度方向与叶片夹角逐渐增大,当两者的相对角度增大到一定程度时,会造成气流出现流动分离的现象,使得离心压气机无法稳定工作。

技术实现要素:

5.有鉴于此,本技术实施例期望提供一种能够抑制气流出现流动分离现象的离心压气机、涡轮增压器及车辆。

6.为达到上述目的,本技术实施例的技术方案是这样实现的:

7.本发明实施例提供一种离心压气机,该离心压气机包括:

8.叶轮,包括轮盘和若干个叶片,所述叶片设于所述轮盘沿径向的一侧且沿径向延伸;

9.壳体,所述壳体中设有气流通道,所述叶轮可转动地设置于所述气流通道中,所述壳体沿所述叶轮的周向设有进气口,所述壳体沿所述叶轮的径向设有出气口,且所述出气口位于所述叶轮设有所述叶片的一侧,所述气流通道连通所述进气口和所述出气口;

10.导叶组件,所述导叶组件设于所述壳体上,所述导叶组件包括导叶,所述气流通道位于所述叶轮沿气流方向上游的内壁上设有安装腔,所述安装腔敞开以与所述气流通道连通,所述导叶可伸缩地设于所述安装腔中;

11.在所述导叶的伸出状态下,所述导叶的至少部分位于所述气流通道中;在所述导叶的缩回状态下,所述导叶完全位于所述安装腔中。

12.一些实施例中,所述导叶为可转动设置,其转动方向垂直于其伸缩方向。

13.一些实施例中,所述安装腔沿所述导叶的伸缩方向的投影为圆形。

14.一些实施例中,所述气流通道包括沿气流方向依次连通的入风段和叶轮段,所述叶轮设于所述叶轮段中,所述入风段的出口与所述叶轮段的入口连通,所述安装腔设于所述入风段的出口位置。

15.一些实施例中,在所述导叶的伸出状态下,沿轴向的投影中,所述导叶伸出所述安装腔的部分的投影沿径向的最大尺寸为h,所述叶片沿气流方向的首端的投影沿径向的最大尺寸为h,h≤1/4h。

16.一些实施例中,在所述导叶的伸出状态下,所述导叶沿气流方向的末端与其沿气流方向投影范围内的所述叶片沿气流方向的首端之间的最小间距为l1,所述导叶沿气流方向的尺寸为l2,l1≤l2。

17.一些实施例中,所述安装腔位于所述气流通道沿径向背离所述轮盘的一侧。

18.一些实施例中,在所述导叶的伸出状态下,沿气流方向的投影中,所述叶片的迎风端远离所述轮盘的一侧的边缘的投影位于所述导叶伸出所述安装腔的部分的投影范围内。

19.一些实施例中,所述导叶组件包括弹簧和电磁铁,所述导叶为铁基材质,所述弹簧连接于所述壳体与所述导叶之间,所述电磁铁设于所述壳体上,所述电磁铁可选择地通电以对所述导叶产生磁力,在所述电磁铁与所述弹簧所施加的作用力下,所述导叶在伸出状态和缩回状态之间切换。

20.一些实施例中,所述导叶组件包括伸缩杆,所述安装腔的内壁上设有安装孔,所述伸缩杆穿设于所述安装孔中,所述弹簧的一端与所述导叶连接,所述弹簧的另一端与所述安装腔的内壁连接。

21.一些实施例中,所述电磁铁位于所述壳体的外表面上,且位于背离所述安装腔的一侧。

22.本发明实施例还提供一种涡轮增压器,所述涡轮增压器包括前述实施例中任一所述的离心压气机。

23.本发明实施例还提供一种车辆,所述车辆包括发动机和前述实施例中所述的涡轮增压器,所述涡轮增压器的增压出气口与所述发动机的气流入口连通。

24.本发明实施例中的离心压气机通过设置导叶,对流向的叶片的气流流动方向进行调整,以降低气流在叶片的迎风端发生流动分离的现象的几率,提高了离心压气机的工作稳定性。通过在不同工况下切换导叶的伸出状态与缩回状态,一方面,使得在气流流量低的工况下,导叶能够降低气流在叶片的迎风端发生流动分离的现象的几率;另一方面,使得在气流流量高的工况下,减少导叶对气流的阻碍作用,减少气流的动能损失。以使得本发明实施例中的离心压气机具有更加宽广的稳定工作转速范围,提高了离心压气机的工作效率。

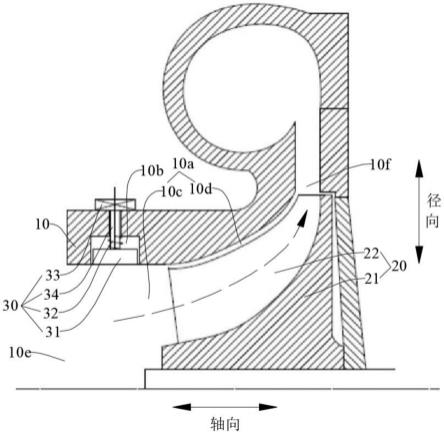

附图说明

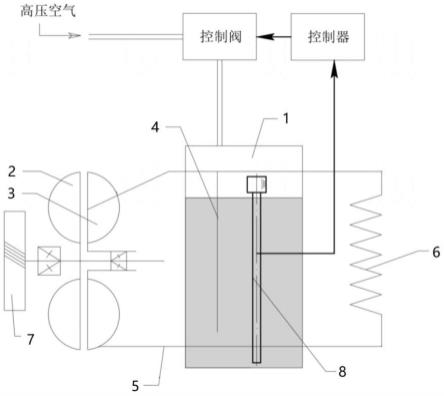

25.图1为本发明一实施例中离心压气机在导叶处于缩回状态下的示意图,其中,虚线箭头代表气流流向;

26.图2为图1实施例中离心压气机在导叶处于伸出状态下的示意图,其中,虚线箭头代表气流流向,h为叶片沿气流方向的首端沿径向的最大尺寸,h为导叶伸出安装腔的部分的投影沿径向的最大尺寸;

27.图3为本发明另一实施例中离心压气机在导叶处于伸出状态下的示意图,其中,虚线箭头代表气流流向,l1为导叶沿气流方向的末端与其沿气流方向投影范围内的叶片沿气流方向的首端之间的最小间距,l2为导叶沿气流方向的尺寸。

28.附图标记说明

29.壳体10;气流通道10a;安装腔10b;入风段10c;叶轮段10d;进气口10e;出气口10f;安装孔10g;叶轮20;轮盘21;叶片22;导叶组件30;导叶31;弹簧32;电磁铁33;伸缩杆34

具体实施方式

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

31.在本技术的描述中,“轴向”、“径向”方位或位置关系为基于附图1所示的方位或位置关系,需要理解的是,这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

32.本发明实施例提供一种离心压气机,参阅图1和2,离心压气机包括叶轮20、壳体10和导叶组件30。

33.叶轮20包括轮盘21和若干个叶片22,叶片22设于轮盘21沿径向的一侧且沿径向延伸。若干个叶片22沿轮盘21的周向间隔设置。

34.壳体10中设有气流通道10a,叶轮20可转动地设置于气流通道10a中。即,在离心压气机处于工作状态下,轮盘21进行旋转从而带动叶片22转动,叶片22在转动过程中推动气体从而在气流通道10a中产生气流。

35.壳体10沿叶轮20的周向设有进气口10e,壳体10沿叶轮20的径向设有出气口10f,且出气口10f位于叶轮20设有叶片22的一侧,气流通道10a连通进气口10e和出气口10f。叶轮20旋转所产生的气流经出气口10f排出离心压气机,同时,气流通道10a中产生负压,以使外界空气经进气口10e抽吸至气流通道10a中,从而源源不断地经出气口10f输出气流。

36.导叶组件30设于壳体10上,导叶组件30包括导叶31,气流通道10a位于叶轮20沿气流方向上游的内壁上设有安装腔10b,安装腔10b敞开以与气流通道10a连通,导叶31可伸缩地设于安装腔10b中。

37.导叶31包括伸出状态和缩回状态。

38.可以理解的是,导叶31在伸出状态和缩回状态之间可以根据实际工况的需求进行切换。

39.在导叶31的伸出状态下,导叶31的至少部分位于气流通道10a中。导叶31的至少部分通过安装腔10b的敞开位置伸出进入到气流通道10a中。通过导叶31位于气流通道10a中的部分,以使气流通道10a中的气流在流经导叶31后,气流的流动方向发生变化,从而调整气流的流动方向与叶片22的沿气流方向上游的迎风端之间的相对角度,以便抑制迎风端附近的气流发生流动分离的趋势,从而提高了离心压气机的工作稳定性。

40.可以理解的是,在叶轮20转动的过程中,叶片22沿径向远离轮盘21转轴的一端的线速度最大,更容易发生气流流动分离现象。因此,安装腔10b位于叶片22沿径向远离轮盘21转轴的一端的沿气流方向上游,以使得导叶31更容易对流经叶片22沿径向远离轮盘21转轴的一端的气流方向进行调整,从而抑制气流流动分离现象的发生。

41.可以理解的是,壳体10沿叶轮20的周向设有进气口10e,因此,叶片22沿径向远离轮盘21转轴的一端位于气流通道10a靠近进气口10e的一端。迎风端为叶片22沿径向远离轮盘21转轴的一端。

42.在导叶31的缩回状态下,导叶31完全位于安装腔10b中。从而减少了在气流流量较大的情况下由于导叶31的阻挡而造成的气流能量损失,提高了离心压气机的工作效率。

43.本发明实施例中的离心压气机通过设置导叶31,对流向的叶片22的气流流动方向进行调整,以降低气流在叶片22的迎风端发生流动分离的现象的几率,提高了离心压气机的工作稳定性。通过在不同工况下切换导叶31的伸出状态与缩回状态,一方面,使得在气流流量低的工况下,导叶31能够降低气流在叶片22的迎风端发生流动分离的现象的几率;另一方面,使得在气流流量高的工况下,减少导叶31对气流的阻碍作用,减少气流的动能损失。以使得本发明实施例中的离心压气机具有更加宽广的稳定工作转速范围,提高了离心压气机的工作效率。

44.可以理解的是,导叶组件30中包括若干个导叶31,导叶31的具体数目不限。

45.示例性地,导叶31的数目与叶片22的数目一致。以使每个导叶31与叶片22之间一一对应,以使每一个叶片22均有对应的导叶31对其迎风端的气流进行梳理,从而进一步提高离心压气机的工作稳定性和工作效率。

46.可以理解的是,若干个导叶31沿周向间隔设置。

47.可以理解的是,导叶31为薄片结构,导叶31的厚度方向大致垂直于气流的流动方向。一方面,通过导叶31的侧面对气流的阻挡起到偏转气流方向的作用;另一方面,减少导叶31切割气流对气流造成的动能损耗。

48.一些实施例中,叶片22的迎风端和导叶31均沿径向延伸。

49.可以理解的是,叶轮20在转动的过程中,每一叶片22的迎风端的朝向发生周期性变化。因此,导叶31的位置需要可选择地进行调整,以适应迎风端朝向的变化。

50.示例性地,导叶31为可转动设置,其转动方向垂直于其伸缩方向。通过导叶31的转动,以使导叶31与叶片22的迎风端的之间所形成的相对角度位置在一定范围内,从而更有效地抑制气流在叶片22的迎风端发生流动分离的趋势。

51.可以理解的是,各导叶31的旋转角度可以分别独立控制。在叶轮20的工作状态下,各导叶31当前的角度根据所需气流流量和叶轮20的转速所确定。

52.可以理解的是,安装腔10b的具体形状不限。

53.例如,安装腔10b沿导叶31的伸缩方向的投影与导叶31的投影形状相同,以使导叶31完全伸出安装腔10b后才能转动。从而能够减小安装腔10b的内壁与导叶31之间间距,进而减小安装腔10b的容积,降低了气流进入到安装腔10b中而产生紊流的几率,减小了噪音。

54.又如,安装腔10b沿导叶31的伸缩方向的投影为圆形。以使得导叶31的部分位于安装腔10b内仍能够进行转动,从而能够根据气流的流速调控导叶31伸出安装腔10b的部分的大小并同时通过导叶31的转动调节气流的流向以适应迎风端的朝向,提高了导叶31的调节能力,进一步扩大了离心压气机的稳定工作转速范围。

55.可以理解的是,气流通道10a垂直于沿气流方向的截面积沿气流方向至少部分逐渐减小,以实现对气体增压。

56.一些实施例中,参阅图1,气流通道10a包括沿气流方向依次连通的入风段10c和叶轮段10d,叶轮20设于叶轮段10d中,入风段10c的出口与叶轮段10d的入口连通,叶轮段10d垂直于沿气流方向的截面积沿气流方向逐渐减小。叶轮20在叶轮段10d内转动,使得来自入风段10c的气流在叶轮段10d内形成高速气流,同时,由于叶轮段10d的截面积逐渐减小,使得高速气流中的气体分子之间的间距缩小,从而实现了增压的目的。

57.一些实施例中,参阅图1,安装腔10b设于入风段10c的出口位置。从而减小导叶31

与迎风端之间的距离,从而使得经导叶31调整方向后的气流能够迅速与迎风端接触,进一步降低了气流在叶片22的迎风端发生流动分离的现象的几率。

58.可以理解的是,导叶31的尺寸大小决定了气流与导叶31之间总的摩擦力的大小,对气流的能量损耗具有重要影响。

59.一些实施例中,在导叶31的伸出状态下,导叶31远离安装腔10b的一端与气流通道10a的内壁间隔设置。一方面,避免导叶31与气流通道10a的内壁之间产生摩擦,而使得导叶31发生损坏;另一方面,减少了与导叶31接触的气流,降低了气流的动能损耗。

60.一些实施例中,参阅图2,在导叶31的伸出状态下,沿轴向的投影中,导叶31伸出安装腔10b的部分的投影沿径向的最大尺寸为h,叶片沿气流方向的首端的投影沿径向的最大尺寸为h,h≤1/4h。从而进一步减少了与导叶31接触的气流,进而减少了气流与导叶31之间的摩擦耗能,降低了气流的动能损耗。

61.一些实施例中,参阅图3,在导叶31的伸出状态下,导叶31沿气流方向的末端与其沿气流方向投影范围内的叶片22沿气流方向的首端之间的最小间距为l1,导叶31沿气流方向的尺寸为l2,l1≤l2。从而使得导叶31尽可能地靠近叶片22,从而使得经导叶31导流后的气流能够迅速与叶片22接触,提高导流效果。

62.可以理解的是,叶片22的迎风端沿径向的一端与轮盘21接触,而另一端悬置,由于叶片22迎风端悬置的一端的线速度更大,从而使得迎风端悬置的一端附近的气流与迎风端与轮盘21接触的一端附近的气流相比更易发生气流流动分离现象。

63.一些实施例中,参阅图2和图3,安装腔10b位于气流通道10a沿径向背离轮盘21的一侧。以使得在导叶31的伸出状态下,导叶31更加靠近迎风端沿径向远离轮盘21的一端,从而更好地降低迎风端沿径向远离轮盘21的一端附近的气流发生气流流动分离现象的几率。

64.可以理解的是,导叶31伸出安装腔10b的部分的尺寸可以根据实际工况的需求进行调整,以使得离心压气机具有更加宽广的稳定工作转速范围。

65.可以理解的是,叶片22与气流通道10a的内壁之间间隔设置。

66.可以理解的是,导叶31伸出安装腔10b的部分的尺寸应当与迎风端的边缘的位置相适应。

67.具体地,参阅图2和图3,在导叶31的伸出状态下,沿气流方向的投影中,叶片22的迎风端远离轮盘21的一侧的边缘的投影位于导叶31伸出安装腔10b的部分的投影范围内。以使得在导叶31的伸出状态下,气流在流经导叶31实现方向的调整后继续流动即可与迎风端远离轮盘21一侧的边缘接触,从而实现导叶31对迎风端远离轮盘21一侧的边缘附近的气流流动方向的调整,提高了导叶31的气流调节效率,降低了气流在迎风端远离轮盘21的一侧的边缘发生流动分离的现象的几率。

68.实现导叶31在伸出状态和缩回状态之间切换的具体方式不限。

69.一些实施例中,参阅图1,导叶组件30包括弹簧32和电磁铁33,弹簧32连接于壳体10与导叶31之间,电磁铁33设于壳体10上,电磁铁33可选择地通电以对导叶31产生磁力,在电磁铁33与弹簧32所施加的作用力下,导叶31在伸出状态和缩回状态之间切换。由此通过选择电磁铁33的通电时机以及电流强度,实现导叶31在伸出状态和缩回状态之间切换以及控制导叶31伸出安装腔10b的部分的尺寸大小。

70.可以理解的是,通电的电磁铁33与导叶31之间所产生的磁力类型不限。

71.例如,导叶31为磁铁材质,通电的电磁铁33与导叶31之间产生磁吸力,且电磁铁33位于导叶31远离安装腔10b的一侧,在导叶31处于伸出状态下,电磁铁33通电且弹簧32对导叶31施加指向安装腔10b方向的拉力。

72.又如,导叶31为磁铁材质,通电的电磁铁33与导叶31之间产生磁斥力,且电磁铁33位于导叶31靠近安装腔10b的一侧,在导叶31处于伸出状态下,电磁铁33通电且弹簧32对导叶31施加指向安装腔10b方向的拉力。

73.再如,导叶31为铁基材质,通电的电磁铁33与导叶31之间产生磁吸力,且电磁铁33位于导叶31远离安装腔10b的一侧,在导叶31处于伸出状态下,电磁铁33通电且弹簧32对导叶31施加指向安装腔10b方向的拉力。

74.可以理解的是,弹簧32的具体设置位置不限。

75.一些实施例中,参阅图1,弹簧32设置于安装腔10b中。从而避免弹簧32占用气流通道10a内的空间,也避免了弹簧32直接阻挡气流的流动而造成气流的动能损失,降低因弹簧32产生紊流和噪声的概率。

76.可以理解的是,需要对导叶31的伸缩方向实现约束,以降低导叶31在伸出状态和缩回状态之间切换的过程中出现卡滞的概率。

77.一些实施例中,参阅图1,导叶组件30包括伸缩杆34,安装腔10b的内壁上设有安装孔10g,伸缩杆34穿设于安装孔10g中,弹簧32的一端与导叶31连接,弹簧32的另一端与安装腔10b的内壁连接。通过安装孔10g的内壁对伸缩杆34的约束起到了对导叶31运动方向的导向作用,避免了直接通过安装腔10b的内壁对导叶31的伸缩运动进行导向,降低了导叶31在伸缩的过程中与安装腔10b的内壁发生摩擦的几率。

78.可以理解的是,安装孔10g以及伸缩杆34的延伸方向与导叶31的伸缩方向相同。

79.一些实施例中,参阅图3,安装孔10g贯穿气流通道10a的内壁,以使伸缩杆34的部分能够伸出至壳体10的外侧。以使得伸缩杆34能够具有更大的伸缩行程,从而便于导叶31更好地实现在不同工况下对气流流向的调节,进一步扩大离心压气机的稳定工作转速范围。

80.一些实施例中,参阅图1,伸缩杆34穿设于弹簧32的内圈中。通过伸缩杆34对弹簧32进行限位,降低了弹簧32在拉伸和压缩的过程中发生扭曲变形的几率。

81.可以理解的是,电磁铁33所产生的磁力能够穿过一定厚度的介质,因此,电磁铁33的具体安装位置可以根据实际装配、检修的需求进行优化配置。

82.一些实施例中,参阅图3,电磁铁33位于壳体10的外表面上。一方面,电磁铁33所产生的磁力能够穿过壳体10对导叶31施加作用;另一方面,在后续检修的过程中,作业人员无需拆装壳体10即可实现对电磁铁33的维护或者更换,提高了作业效率。

83.一些实施例中,参阅图1和图3,电磁铁33位于背离安装腔10b的一侧。从而减少电磁铁33与导叶31之间的间距,便于电磁铁33所产生的磁力能够对导叶31施加有效作用。

84.可以理解的是,壳体10和叶轮20所采用的材料与电磁铁33所产生的磁力之间不发生作用。例如,壳体10和叶轮20均采用铝合金材料。

85.本发明实施例还提供一种涡轮增压器,该涡轮增压器包括前述任一实施例中所、述的离心压气机。

86.本发明实施例还提供一种车辆,车辆包括发动机和前述实施例中所、述的涡轮增

压器,涡轮增压器的增压出气口10f与发动机的气流入口连通。离心压气机增压后的气体经增压出气口10f排出并经发动机的气流入口进入到燃烧室中,气体与燃料混合后点火燃烧,从而使得发动机做功。通过涡轮增压器所输出的增压气体,有效提高了发动机的最大输出功率,改善了低速工况下的扭矩输出,降低了燃油消耗。

87.本技术提供的各个实施例/实施方式在不产生矛盾的情况下可以相互组合。

88.以上所述仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。