1.本发明涉及一种在轴(旋转轴)的表面上具有转矩检测用的磁致伸缩部的磁致伸缩式转矩传感器用轴及该磁致伸缩式转矩传感器用轴的制造方法,更详细地说,涉及一种能得到在基材(铝、铜、碳素钢及不锈钢等金属材料)的表面上具有磁致伸缩特性优异的非晶喷镀覆膜的高品质的磁致伸缩式转矩传感器用轴的技术。

背景技术:

2.使用具有磁致伸缩部的轴来检测转矩的转矩传感器,其一般性的构造如图4所示,接受转矩的轴(转矩传感器轴)11经轴承16支承在壳体17上,在该轴11的一部分表面中,在全周(360度)形成了磁致伸缩部11v、11w。另外,在壳体17的内侧,在靠近磁致伸缩部11v、11w的各外周的位置配置了线圈x、y。作为磁致伸缩部11v、11w,一般是在轴11的周面上将磁性材料如图示的那样形成为相对于轴方向向相反方向倾斜的螺旋状(所谓的人字纹状)的条纹模样(也就是,将磁性体的皮膜、突出部作为螺旋状的多条线形成)。在壳体17上,如图示的那样也附设放大器基板18、信号线用的连接器19等。

3.即,图4所示的一般的转矩传感器成为下述的构造,即,如果转矩作用于轴11,则在磁致伸缩部11v、11w分别产生拉伸应力和压缩应力,其结果,各磁致伸缩部11v、11w的透磁率由相反的磁致伸缩效应分别增加、减少,由此,基于此透磁率的变化,在线圈x、y中产生感应电动势,通过进行直流转换、两者的差动放大,能得到与转矩的大小成比例的电压输出(参照专利文献1、专利文献2)。

4.在上述结构的转矩传感器的上述轴的表面上形成的磁致伸缩部11v、11w为金属玻璃(非晶合金)的皮膜的情况下,该皮膜由将火焰急速冷却的方式的喷镀形成在轴的表面上。将火焰急速冷却的喷镀是指喷射含有金属粉末的火焰来使金属粉末熔融,并且由冷却气体将该火焰冷却的方式的喷镀。其非晶喷镀皮膜成形的主要的工序由喷镀前的糙面加工处理(喷丸)、非晶喷镀、遮掩(片材粘贴)、图案成形(喷丸)、遮掩片材剥落工序构成,经各工序的处理,可得到上述条纹模样的磁致伸缩部。

5.然而,在上述的专利文献1、2中公开的转矩传感器及其制造技术存在下面记载的问题。

6.上述以往的磁致伸缩式转矩传感器用轴的制造方法中的喷镀前的糙面加工处理,一般是由使用铝粉进行的喷丸进行。此使用了铝粉的喷丸装置,是将喷枪安装在由安装在支承框架上的升降用马达升降的升降杆的前端部并由该喷枪向轴状工件(轴)的磁致伸缩部形成部分实施使用铝粉的喷丸的方式,并以在非晶喷镀前在轴状工件的磁致伸缩部形成部分上形成细微的凹凸为目的来使用。

7.但是,在此使用铝粉的喷丸中,存在下面记载的问题(1)~(3)。

8.(1)在喷镀前的糙面加工处理(前处理)的情况下,将基材表面(轴的表面)做成糙面需要相当长的时间。

9.(2)在由喷丸进行的糙面加工处理的情况下,在由喷丸枪进行的喷丸的照射状态

下,在基材表面的精加工中产生不一致,难以得到精度好且稳定的表面性状。

10.(3)铝粉若因反复的使用而磨损,比规定的粒径小,则丧失喷丸功能,将进行废弃处理,不经济。

11.进而,在专利文献1、2中公开的技术,不仅在喷镀前的糙面加工处理(前处理)中进行喷丸,而且在喷镀后的图案成形处理(后处理)中也进行喷丸,此时,由于存在遮掩片材粘贴,所以遮掩片材的剥离作业及剥离后的废弃片材的处理等需要相当长的时间。与此相伴,也需要喷丸装置、遮掩片材的粘贴装置及剥离装置,进而,作为消耗品的铝粉及废弃物处理费用等也变得昂贵。这样,不仅磁致伸缩式转矩传感器用轴的制造成本昂贵,而且也不容易以低成本制造加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴。

12.在先技术文献

13.专利文献

14.专利文献1:日本特开2016-217898号公报

15.专利文献2:日本特开2019-86554号公报

技术实现要素:

16.发明所要解决的课题

17.本发明是鉴于上述的以往技术的问题做出的发明,是欲提出一种加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴及能以低成本制造该磁致伸缩式转矩传感器用轴的方法的发明。

18.为了解决课题的手段

19.本发明者们对加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴及可以以低成本制造该磁致伸缩式转矩传感器用轴的方法反复进行了各种研究,结果发现,作为非晶喷镀前的糙面加工处理(前处理)及非晶喷镀后的图案成形处理(后处理),通过采用激光照射方式替代以往的喷丸方式,能以低成本制造加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴。

20.即,有关本发明的磁致伸缩式转矩传感器用轴,在轴(旋转轴)的表面上具有转矩检测用的磁致伸缩部,其特征在于,在由激光照射进行了糙面加工处理的由金属制部件构成的基材表面上,具有由喷镀形成的具有磁致伸缩特性的非晶喷镀覆膜。

21.另外,有关本发明的磁致伸缩式转矩传感器用轴的制造方法,其磁致伸缩式转矩传感器用轴在轴(旋转轴)的表面上具有转矩检测用的磁致伸缩部,该磁致伸缩式转矩传感器用轴的制造方法的特征在于,由激光照射进行非晶喷镀前的糙面加工处理,对由上述激光照射进行了糙面加工处理的由金属制部件构成的基材表面实施非晶喷镀,由与上述同样的激光照射进行上述非晶喷镀后的图案成形处理。

22.另外,作为在本发明中的基材,例如能使用铝、铜、碳素钢及不锈钢等金属材料。

23.在本发明中,作为非晶喷镀前的糙面加工处理(前处理)及非晶喷镀后的图案成形处理(后处理),采用激光照射方式替代以往的使用铝粉的喷丸方式是因为下面记载的理由。

24.即,在以往的使用铝粉的喷丸中,不仅在喷镀前的糙面加工处理(前处理)中,即在用于使非晶喷镀覆膜的相对于基材表面的形成所需要的紧贴性(定准效应)提高的表面处

理中需要相当长的时间,而且在由喷丸枪进行的喷丸的照射状态下,在基材表面的精加工中产生不一致,难以得到精度好且稳定的表面性状,与此相对,在激光照射方式的情况下,具有如下的优点:仅通过调节激光输出、移动速度等,就能在短时间内在基材表面上形成适度的糙面,在此基础上,能得到基材表面的精加工良好、精度好且稳定的表面性状,另外,在使用铝粉的喷丸中,在非晶喷镀后的图案成形处理(后处理)中,遮掩片材的粘贴、剥离作业及剥离后的废弃片材的处理需要大量的劳力和时间,铝粉若因反复的使用而磨损,变得比规定的粒径小,则丧失喷丸功能,将进行废弃处理,与上述片材一起产生废弃物,不经济,并存在需要喷丸装置、遮掩片材粘贴装置及剥离装置,设备费昂贵等的问题,与此相对,激光照射方式因为不需要遮掩片材,所以能实现遮掩片材费的削减、因不需要喷丸装置、遮掩片材粘贴装置及剥离装置而进行的设备的简化、遮掩片材的粘贴及剥离作业的省略、后处理时间的缩短和废弃物的削减等,能以低成本制造加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴。另外,起到上述许多效果的本发明也可以对联合国主导的可持续发展的目标(sdgs)的目标12“确保可持续的生产消费方式”做出贡献。

25.发明的效果

26.本发明的磁致伸缩式转矩传感器用轴,由于在基材的表面上具有磁致伸缩特性优异的非晶喷镀覆膜,该基材的表面通过由喷镀前的激光照射方式进行的糙面加工处理具有精度好且稳定的表面性状,所以与通过喷丸进行了糙面加工处理的以往的磁致伸缩式转矩传感器用轴相比具有品质的稳定性优异的特征。另外,根据本发明的磁致伸缩式转矩传感器用轴的制造方法,通过在喷镀前的糙面加工处理中采用激光照射方式,能实现遮掩片材费的削减,因不需要喷丸装置、遮掩片材粘贴装置及剥离装置带来的设备的简化,遮掩片材的粘贴及剥离作业的省略,后处理时间的缩短等,由此,起到能以低成本制造加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴这样的优异的效果。

附图说明

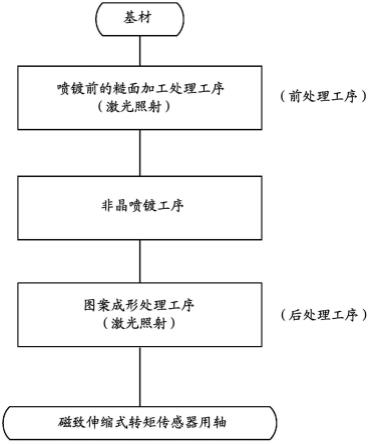

27.图1是表示有关本发明的磁致伸缩式转矩传感器用轴的制造方法的一个实施例的主要的处理工序的流程图。

28.图2是表示在本发明和以往的磁致伸缩式转矩传感器用轴的制造方法中的基材表面的糙面加工处理(前处理工序)后的表面的状态的加工样本的照片,(a)表示由本发明的激光照射进行的基材表面的糙面加工处理后的表面状态,(b)表示由以往的喷丸进行的糙面加工处理后的表面状态。

29.图3是将由本发明的激光照射进行的实施覆膜除去后(后处理工序之后)的磁致伸缩式转矩传感器用轴的外观的一部分放大来表示的概略图。

30.图4是表示作为本发明的一个实施例的磁致伸缩式转矩传感器用轴的一般性的构造的纵剖视图。

具体实施方式

31.为了实施发明的方式

32.本发明的磁致伸缩式转矩传感器用轴的制造方法,如在图1中有关本发明的优选的实施方式的磁致伸缩式转矩传感器用轴的制造方法的流程图所示,由喷镀前的糙面加工

处理、非晶喷镀工序和图案成形处理工序(后处理工序)构成,在所述喷镀前的糙面加工处理中,对基材(铝、铜、碳素钢及不锈钢等金属材料)的表面实施的非晶喷镀前的糙面加工处理(前处理工序)采用激光照射方式替代以往的使用铝粉的喷丸方式,使非晶喷镀覆膜的相对于基材表面的形成所需要的紧贴性(定准效应)提高;在所述非晶喷镀工序中,对结束了上述糙面加工处理的基材的表面喷镀作为磁性材料的非晶材料,形成磁致伸缩部;在所述图案成形处理工序(后处理工序)中,由激光照射从基材除去在上述非晶喷镀工序中形成的非晶喷镀覆膜,形成所希望的覆膜图案。

33.即,本发明的磁致伸缩式转矩传感器用轴的制造方法,为了以低成本制造加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴,作为非晶喷镀前的糙面加工处理(前处理)及非晶喷镀后的图案成形处理(后处理)采用激光照射方式替代以往的使用铝粉的喷丸方式。根据此激光照射方式,在非晶喷镀前的糙面加工处理(前处理)中,不仅可使非晶喷镀覆膜的相对于基材表面的形成所需要的紧贴性(定准效应)提高,而且仅通过调节激光输出、移动速度等就能在短时间内在基材表面上形成适度的糙面,在此基础上,能得到基材表面的精加工良好、精度好且稳定的表面性状。特别是,基材表面的精加工状态(粗糙度),如由图2所示的加工样本照片(a)(b)明确的那样,可以知道,由本发明的激光照射进行的糙面加工处理后的表面状态(照片a)与由以往的喷丸进行的糙面加工处理后的表面状态(照片b)相比,基材表面的精加工良好,是再现性及均匀性极高的表面性状。

34.另外,表示图2所示的表面状态的加工样本照片(a)(b)的各自的表面粗糙度(由规定的粗糙度测定方法测定的表面粗糙度)如下所示。

35.记录

36.(1)由激光照射处理进行的加工样本照片(a)

37.ra(宽度方向的粗糙度):9.611μm

38.ra(长度方向的粗糙度):9.426μm

39.(2)由喷丸进行的加工样本照片(b)

40.ra(宽度方向的粗糙度):2.467μm

41.ra(长度方向的粗糙度):2.683μm

42.另外,在本发明的磁致伸缩式转矩传感器用轴的制造方法的后处理工序中,在图案成形处理工序中,由激光照射从基材除去上述非晶喷镀覆膜,形成所希望的覆膜图案(模样)。此时,与由激光照射进行的图案形成的进展相应地一面控制该基材的周角度的相当量,一面逐渐进行图案形成。由此处理可得到形成了所希望的覆膜图案(模样)的磁致伸缩式转矩传感器用轴。图3是将该形成了所希望的覆膜图案(模样)的磁致伸缩式转矩传感器用轴的外观的一部分进行例示的图,1表示磁致伸缩式转矩传感器用轴,2表示狭缝,3表示磁致伸缩部。

43.如前所述,根据本发明的磁致伸缩式转矩传感器用轴的制造方法,通过在喷镀前的糙面加工处理(前处理)及非晶喷镀后的图案成形处理(后处理)中采用激光照射方式,仅通过调节激光输出、移动速度等就能在短时间内在基材表面上形成适度的糙面,在此基础上,可得到基材表面的精加工良好、精度好且稳定的表面性状,另外,在图案成形处理(后处理)中也不需要遮掩片材,由此,能实现遮掩片材费的削减,因不需要遮掩片材粘贴装置及剥离装置带来的设备的简化,遮掩片材的粘贴及剥离作业的省略,后处理时间的缩短等,起

到能以低成本制造加工精度及品质的稳定性优异的磁致伸缩式转矩传感器用轴等优异的效果。

44.另外,本发明的前处理激光加工不限于由喷镀在基材表面上形成磁致伸缩部的情况,当然也可以适合于由喷镀以外的其它的方法形成磁致伸缩部的情况。

45.符号的说明

46.1:磁致伸缩式转矩传感器用轴

47.2:狭缝

48.3:磁致伸缩部。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。