1.本发明涉及钢铁生产技术领域,尤其涉及一种缩短高线打包区域双道周期的系统及方法。

背景技术:

2.高线打包区域的成品盘卷打包非常重要,一方面直接关系的成品盘卷的外观质量,另外一方面直接关系到成品是否能够顺利的通过火车或者汽车外发,然后在高线实际的生产过程中,成品盘卷在打单道之后每个班至少有20盘以上的断打捆线的情况出现,这样的情况一方面需要进行上钩再回笼处理,这样即增加了岗位人员的劳动强度,又浪费了大量的精整区域的电耗,另外一方面若断打捆线出现在火车的运输过程中,则会给火车运输打来巨大的安全风险,给整个铁路运输造成极大的隐患;

3.所以基于上述单道的弊端,采用双道打捆,但是新的问题出现了,双道打捆的周期很长,无法匹配正常的生产节奏,所以现有技术无法使用双道打捆来匹配正常的生产,这样就导致单道的弊端及隐患长期的存在,进而严重的制约了高线的成品判卷质量以及正常的火车外发,因此,本发明提出一种缩短高线打包区域双道周期的系统及方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种缩短高线打包区域双道周期的系统及方法,该缩短高线打包区域双道周期的系统及方法能够完美的匹配各种规格轧制的产量要求,进而实现了全轧制过程的打包区域双道打捆,有效的杜绝了成品盘卷在打单道之后每个班至少有20盘以上的断打捆线的情况出现。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种缩短高线打包区域双道周期的系统,包括预压缩及钩位前移控制系统、双次速控及同步控制补偿系统、导压驱动及压缩可视化调节系统、占位控制及发钩动作驱动系统、驱动同步及周期时间量化系统,所述预压缩及钩位前移控制系统,包括预压缩控制系统,对预压缩进行动态控制及补偿控制,还包括打包机进钩区域钩位前移距离及位置控制系统,对进钩夹持时间差进行补偿;所述双次速控及同步控制补偿系统,包括一次及二次收线速度控制系统,对整体速度及区间速度的进行量化控制,还包括同步控制补偿系统,对速度及长度进行预判补偿;所述导压驱动及压缩可视化调节系统,包括导压驱动加速度控制系统,对导压驱动参数进行斜率化控制,还包括压缩系统速度可视化调节系统及动作过程分析系统,对压缩过程的量化时间进行控制;

6.所述占位控制及发钩动作驱动系统,用于缩短重钩通过t14、t15钩位的时间和缩短t14、t15停止位发钩动作驱动的时间;所述驱动同步及周期时间量化系统,包括t14与t15停止位发钩动作驱动同步控制系统,消除t14与t15发钩动作驱动时间差,还包括高线打包区域双道周期时间量化系统,控制双道周期。

7.进一步改进在于:所述预压缩控制系统用于在对盘卷进行直接压缩之前给压盘设计提前压力驱动,动态控制指在对盘卷的压缩过程中进行的动态调节,补偿控制指在对盘卷进行压缩过程中进行压力补偿控制,所述预压缩控制系统用于打双道一次性回退,指在盘卷打双道的过程中,压盘回退一次;所述打包机进钩区域钩位前移距离及位置控制系统中,打包机进钩区域指打包机之前的重钩进入打包机进行打包的区域,钩位前移指最靠近打包机的重钩停止位前移,前移距离及位置指对前移的实际距离的量化控制及对实际停止位的量化控制,进钩夹持时间差指进钩驱动指令与夹持指令之间的时间差值。

8.进一步改进在于:所述一次及二次收线速度控制系统中,一次及二次收线指在盘卷打双道的过程中进行的两次独立的收线动作,速度控制指对盘卷打双道的过程中进行的两次独立的收线的量化速度控制以及区间速度的独立控制,整体速度指整个收线流程的过程速度,区间速度指在收线流程控制的各个独立步骤的区间速度;所述同步控制补偿系统用于在实际的送线或者收线过程中,基于量化的距离及位置检测预判而进行的速度量化补偿以及长度量化补偿控制,且同步控制补偿系统用于实现对双道穿线过程的控制,双道穿线指两次全流程的穿线过程。

9.进一步改进在于:所述导压驱动加速度控制系统中,导压驱动指导线及压盘压缩的动作过程以及控制流程,加速度控制指导线及压盘压缩的动作加速度,导压驱动参数指导线及压盘压缩的动作控制参数,斜率化控制为基于速度轴及时间轴的区间斜率,对整个导线及压盘压缩的动作过程的量化控制;所述压缩系统速度可视化调节系统及动作过程分析系统中,压缩系统指位于盘卷两端的压缩驱动压盘,对盘卷的双向压缩控制,速度可视化调节系统为基于高速数据多写系统进行的速度综合调控系统,动作过程分析系统为基于关键控制逻辑以及关键控制驱动信号而进行的全流程逻辑过程分析系统。

10.进一步改进在于:所述占位控制及发钩动作驱动系统中,t14为位于打包机前面的最近进钩停止位以及发钩动作驱动位,t15为位于打包机后面的最近进钩停止位以及发钩动作驱动位,重钩指载满盘卷的装载钩,发钩动作驱动指对对应位置的重钩发钩条件的控制,该发钩条件包括时间最短、动作可靠、动作闭环检测、动作时间自动记录及末端调节,所述占位控制及发钩动作驱动系统用于时间最短控制,且时间最短控制指t14、t15发钩动作驱动的全流程总时间最短。

11.进一步改进在于:所述t14与t15停止位发钩动作驱动同步控制系统用于保证t14与t15停止位发钩动作无时间差,具体为:保证动作过程不发生动作叠加、对动作输出指令发出之后的确认系统进行单一化设计;所述高线打包区域双道周期时间量化系统中,高线打包区域指高线的盘卷由散卷变成成品盘卷的区域,双道周期时间指对盘卷进行双道打包的时间周期,所述高线打包区域双道周期时间量化系统用于对每个小时的双道盘卷量进行自动量化记录,并通过区间量化控制双道周期,具体为对整个双道全流程的各个区段进行量化的控制。

12.进一步改进在于:所述预压缩及钩位前移控制系统由预压缩提前输出时间控制系统、预压缩压力区段输出系统、预压缩量化步骤流程控制系统、预压缩及压缩驱动衔接控制系统、钩位前移停止器综合组件单元、钩位前移检测信号控制系统、钩位前移信号传输反馈系统组成;所述双次速控及同步控制补偿系统由双次速控一次速度控制及动态调节系统、双次速控二次速度控制及动态调节系统、双次速控一次速度控制与二次速度控制衔接逻辑

控制系统、同步控制补偿预判系统、同步控制补偿时间区间控制系统、同步控制补偿幅值量化控制系统组成。

13.进一步改进在于:所述导压驱动及压缩可视化调节系统由导压驱动比例驱动指令系统、导压驱动压缩过程参数控制单元、导压驱动双向动作位置检测系统、导压驱动盘卷位置识别系统、压缩可视化调节速度调节系统、压缩可视化调节加速度调节系统组成;所述占位控制及发钩动作驱动系统由占位控制停止控制环节条件逻辑单元、占位控制识别检测组件、占位控制检测信号可视化点检系统、占位控制钩位及打包机衔接控制系统、发钩动作驱动逻辑条件控制系统、发钩动作驱动指令输出系统、发钩动作驱动时间区段闭环检测系统组成;所述驱动同步及周期时间量化系统由驱动同步独立区段时间检测系统、驱动同步动作可靠连锁确认系统、驱动同步逻辑衔接传输系统、驱动同步继电转换系统、驱动同步磁性动力传输单元、周期时间量化小时记录系统、周期时间量化双道识别控制系统、周期时间量化双道计数控制系统组成。

14.一种缩短高线打包区域双道周期的方法,包括以下步骤:

15.s1:设计预压缩控制系统,通过预压缩的动态控制及补偿控制,实现打双道一次性回退;

16.s2:设计打包机进钩区域钩位前移距离及位置控制系统,对进钩夹持时间差进行前置优化;

17.s3:设计一次及二次收线速度控制系统,对整体速度及区间速度进行量化控制;

18.s4:设计同步控制补偿系统,通过对速度及长度进行预判补偿,实现对双道穿线过程的控制;

19.s5:设计导压驱动加速度控制系统,通过对导压驱动参数的斜率化控制,实现对导压驱动的最大速度控制;

20.s6:设计压缩系统速度可视化调节系统及动作过程分析系统,对压缩过程的量化时间进行控制;

21.s7:设计占位控制及发钩动作驱动系统,缩短重钩通过t14、t15钩位的时间,缩短t14、t15停止位发钩动作驱动的时间;

22.s8:设计t14与t15停止位发钩动作驱动同步控制系统,消除t14与t15发钩动作驱动时间差;

23.s9:设计高线打包区域双道周期时间量化系统,通过区间量化控制双道周期。

24.本发明的有益效果为:

25.1、本发明缩短了高线打包区域双道周期,能够完美的匹配各种规格轧制的产量要求,进而实现了全轧制过程的打包区域双道打捆,有效的杜绝了成品盘卷在打单道之后每个班至少有20盘以上的断打捆线的情况出现,同时节省大量的精整区域的电耗。

26.2、本发明实现了对各个关键环节的时间最短效果最优控制,通过对打包区域的各个钩位控制进行创新优化以及动作匹配优化,实现了双道周期的大幅降低,进而能够满足各种小时产量的打包匹配。

27.3、本发明可以提高盘卷质量、助力外发顺畅,还可以提高成材率降低吨钢成本。

附图说明

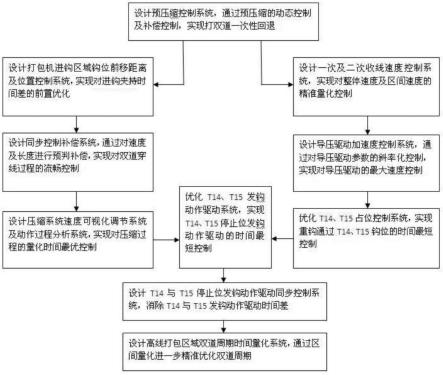

28.图1为本发明的系统示意图;

29.图2为本发明的方法流程图。

具体实施方式

30.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

31.实施例一

32.根据图1所示,本实施例提出了一种缩短高线打包区域双道周期的系统,包括预压缩及钩位前移控制系统、双次速控及同步控制补偿系统、导压驱动及压缩可视化调节系统、占位控制及发钩动作驱动系统、驱动同步及周期时间量化系统,其特征在于:所述预压缩及钩位前移控制系统,包括预压缩控制系统,通过预压缩的动态控制及补偿控制,实现打双道一次性回退。还包括打包机进钩区域钩位前移距离及位置控制系统,实现对进钩夹持时间差的前置优化;所述双次速控及同步控制补偿系统,包括一次及二次收线速度控制系统,实现对整体速度及区间速度的精准量化控制,还包括同步控制补偿系统,通过对速度及长度进行预判补偿,实现对双道穿线过程的流畅控制;所述导压驱动及压缩可视化调节系统,包括导压驱动加速度控制系统,通过对导压驱动参数的斜率化控制,实现对导压驱动的最大速度控制,还包括压缩系统速度可视化调节系统及动作过程分析系统,实现对压缩过程的量化时间最优控制;

33.所述占位控制及发钩动作驱动系统,用于首先优化t14、t15占位控制系统,实现重钩通过t14、t15钩位的时间最短控制,还用于优化t14、t15发钩动作驱动系统,实现t14、t15停止位发钩动作驱动的时间最短控制;所述驱动同步及周期时间量化系统,包括t14与t15停止位发钩动作驱动同步控制系统,消除t14与t15发钩动作驱动时间差,还包括高线打包区域双道周期时间量化系统,通过区间量化进一步精准优化双道周期。

34.所述预压缩及钩位前移控制系统由预压缩提前输出时间控制系统、预压缩压力区段输出系统、预压缩量化步骤流程控制系统、预压缩及压缩驱动衔接控制系统、钩位前移停止器综合组件单元、钩位前移检测信号控制系统、钩位前移信号传输反馈系统组成;预压缩及钩位前移控制系统通过对预压缩及钩位前移创新及优化控制,可以实现双道控制前端环节的最优控制。

35.所述双次速控及同步控制补偿系统由双次速控一次速度控制及动态调节系统、双次速控二次速度控制及动态调节系统、双次速控一次速度控制与二次速度控制衔接逻辑控制系统、同步控制补偿预判系统、同步控制补偿时间区间控制系统、同步控制补偿幅值量化控制系统组成。双次速控及同步控制补偿系统通过对双次速控及同步控制补偿的创新设计与创新优化,实现了对双道控制中部环节的时间最短控制。

36.所述导压驱动及压缩可视化调节系统由导压驱动比例驱动指令系统、导压驱动压缩过程参数控制单元、导压驱动双向动作位置检测系统、导压驱动盘卷位置识别系统、压缩可视化调节速度调节系统、压缩可视化调节加速度调节系统组成;导压驱动及压缩可视化调节系统通过对导压驱动及压缩可视化调节的创新设计以及系统性优化,实现了对双道控制关键环节的时间最短控制以及安全可靠性控制。

37.所述占位控制及发钩动作驱动系统由占位控制停止控制环节条件逻辑单元、占位控制识别检测组件、占位控制检测信号可视化点检系统、占位控制钩位及打包机衔接控制系统、发钩动作驱动逻辑条件控制系统、发钩动作驱动指令输出系统、发钩动作驱动时间区段闭环检测系统组成;占位控制及发钩动作驱动系统通过对占位控制及发钩动作驱动的独立设计以及创新优化,实现了对双道控制进钩位与打包区段衔接过程的时间最短控制以及安全可靠性控制。

38.所述驱动同步及周期时间量化系统由驱动同步独立区段时间检测系统、驱动同步动作可靠连锁确认系统、驱动同步逻辑衔接传输系统、驱动同步继电转换系统、驱动同步磁性动力传输单元、周期时间量化小时记录系统、周期时间量化双道识别控制系统、周期时间量化双道计数控制系统组成;驱动同步及周期时间量化系统通过对驱动同步及周期时间量化的组合创新设计,实现了对双道控制末端环节的最优控制。

39.实施例二

40.根据图1所示,本实施例提出了一种缩短高线打包区域双道周期的系统,所述预压缩控制系统用于在对盘卷进行直接压缩之前给压盘设计一定量的提前压力驱动,这样的设计可以提高压缩效率及压缩质量。动态控制是指在对盘卷的压缩过程中进行的动态调节。补偿控制是指在对盘卷进行压缩过程中的压力补偿控制。打双道一次性回退是指在盘卷打双道的过程中,压盘指回退一次,进而可以节约二次回退的时间;打包机进钩区域是指打包机之前的重钩进入打包机进行打包的区域。钩位前移是指最靠近打包机的重钩停止位前移。前移距离及位置是指对前移的实际距离的量化控制及对实际停止位的精准量化控制。进钩夹持时间差是指进钩驱动指令与夹持指令之间的时间差值。

41.一次及二次收线是指在盘卷打双道的过程中进行的两次独立的收线动作。速度控制是指对盘卷打双道的过程中进行的两次独立的收线的精准量化速度控制以及区间速度的独立控制。整体速度是指整个收线流程的过程速度。区间速度在收线流程控制的各个独立步骤的区间速度;同步控制补偿系统是指在实际的送线或者收线过程中,基于精准量化的距离及位置检测预判而进行的速度量化补偿以及长度量化补偿控制。双道穿线是两次全流程的穿线过程。流畅控制是指在整个的穿引及收线过程中流畅无多余的或者重复的步骤。

42.导压驱动是指导线及压盘压缩的动作过程以及控制流程。加速度控制是指导线及压盘压缩的动作加速度。导压驱动参数是指导线及压盘压缩的动作控制参数。斜率化控制是基于速度轴及时间轴设计的区间斜率,通过这样的创新设计可以实现对整个导线及压盘压缩的动作过程的精准量化控制;压缩系统是指位于盘卷两端的压缩驱动压盘,可以实现对盘卷的双向压缩控制。速度可视化调节系统是基于高速数据多写系统进行的速度综合调控系统。动作过程分析系统是基于关键控制逻辑以及关键控制驱动信号而进行的全流程逻辑过程分析系统。

43.t14是位于打包机前面的最近进钩停止位以及发钩动作驱动位。t15是位于打包机后面的最近进钩停止位以及发钩动作驱动位。重钩是指载满盘卷的装载钩。时间最短控制是指在保证各个动作环节安全可靠且稳定的前提下,时间周期最短的控制方法及控制系统;发钩动作驱动是指对对应位置的重钩发钩条件的控制,在设计发钩条件的过程中主要包括时间最短、动作可靠、动作闭环检测、动作时间自动记录及末端调节。时间最短控制是

指t14、t15发钩动作驱动的全流程总时间最短,是整个双道时间控制的重要组成部分。

44.停止位发钩动作驱动同步控制系统是指确保t14与t15停止位发钩动作无时间差而设计的逻辑指令控制系统,在停止位发钩动作驱动同步控制系统的设计过程中主要是确保两个关键点,一个是确保动作过程安全稳定不会发生动作叠加,另外一个是对动作输出指令发出之后的确认系统的单一化设计,以便实现时间控制的最优;高线打包区域是指高线的盘卷由散卷变成成品盘卷的区域。双道周期时间是指对盘卷进行双道打包的时间周期。双道周期时间量化系统是指能够对每个小时的双道盘卷量进行自动量化记录的系统。区间量化是指对整个双道全流程的各个区段进行精准量化的优化控制。

45.实施例三

46.根据图2所示,本实施例提出了一种缩短高线打包区域双道周期的方法,包括以下步骤:

47.s1:设计预压缩控制系统,通过预压缩的动态控制及补偿控制,实现打双道一次性回退;

48.s2:设计打包机进钩区域钩位前移距离及位置控制系统,对进钩夹持时间差进行前置优化;

49.s3:设计一次及二次收线速度控制系统,对整体速度及区间速度进行量化控制;

50.s4:设计同步控制补偿系统,通过对速度及长度进行预判补偿,实现对双道穿线过程的控制;

51.s5:设计导压驱动加速度控制系统,通过对导压驱动参数的斜率化控制,实现对导压驱动的最大速度控制;

52.s6:设计压缩系统速度可视化调节系统及动作过程分析系统,对压缩过程的量化时间进行控制;

53.s7:设计占位控制及发钩动作驱动系统,实现重钩通过t14、t15钩位的时间最短控制,实现t14、t15停止位发钩动作驱动的时间最短控制;

54.s8:设计t14与t15停止位发钩动作驱动同步控制系统,消除t14与t15发钩动作驱动时间差;

55.s9:设计高线打包区域双道周期时间量化系统,通过区间量化控制双道周期。

56.本发明通过全新的设计理念及创新思维,大大缩短了高线打包区域双道周期,能够完美的匹配各种规格轧制的产量要求,进而实现了全轧制过程的打包区域双道打捆,有效的杜绝了成品盘卷在打单道之后每个班至少有20盘以上的断打捆线的情况出现,减少了岗位人员的劳动强度,同时节省大量的精整区域的电耗,避免断打捆线造成的安全隐患。且本发明通过设计全流程的创新打包精准量化控制系统,实现了对各个关键环节的时间最短效果最优控制,通过对打包区域的各个钩位控制进行创新优化以及动作匹配优化,实现了双道周期的大幅降低,进而能够满足各种小时产量的打包匹配,具体为:实现双道控制前端环节的最优控制,实现对双道控制中部环节的时间最短控制,实现对双道控制关键环节的时间最短控制以及安全可靠性控制,实现对双道控制进钩位与打包区段衔接过程的时间最短控制以及安全可靠性控制,实现对双道控制末端环节的最优控制。综上,本发明一方面可以提高盘卷质量、助力外发顺畅,另外一方面可以提高成材率降低吨钢成本。

57.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。