1.本发明涉及密封胶领域,特别是涉及一种自愈合缩合型硅酮密封胶及其制备方法。

背景技术:

2.缩合型硅橡胶具有良好的柔韧性、耐高低温性和耐候性,在常温下可自发交联形成弹性体,施工操作简单,被广泛应用于建筑填缝密封领域。在密封胶使用过程中,由于人为施工操作不当或者失误,容易造成密封胶损伤、缺陷或气泡等问题,导致密封胶力学性能下降,严重时甚至造成密封胶失效。特别是幕墙用结构密封胶,其承担着粘结幕墙玻璃和铝合金框架的作用,一旦密封胶粘结强度大幅度下降,无法承受幕墙玻璃的重量,会导致玻璃从高空坠下,严重危害着人们的生命安全。

3.自愈合材料是指材料在受到损伤后,能够实现自我愈合,恢复其性能。目前,大部分自愈合材料是通过引入动态键的物理或化学作用来实现。常见的动态键包括动态非共价键和动态共价键。动态非共价键是指存在于分子间的一种相对较弱的可逆相互作用,如氢键、离子键、配位键、π-π堆积等。

4.硅酮密封胶固化后,体系中存在的是si-o-si不可逆的共价交联键,自身不具备修复损伤的能力。作为建筑填缝用密封胶时,由于使用环境的限制,无法及时发现胶体内部存在的损伤或者气泡,易造成胶体性能下降。

技术实现要素:

5.基于此,本发明提供了一种自愈合缩合型硅酮密封胶,该自愈合缩合型硅酮密封胶具有良好的自愈合效果,而且具有优异的力学性能和亲水稳定性。

6.本发明包括如下技术方案。

7.一种自愈合缩合型硅酮密封胶,其原料组成包括自愈合剂和金属盐;

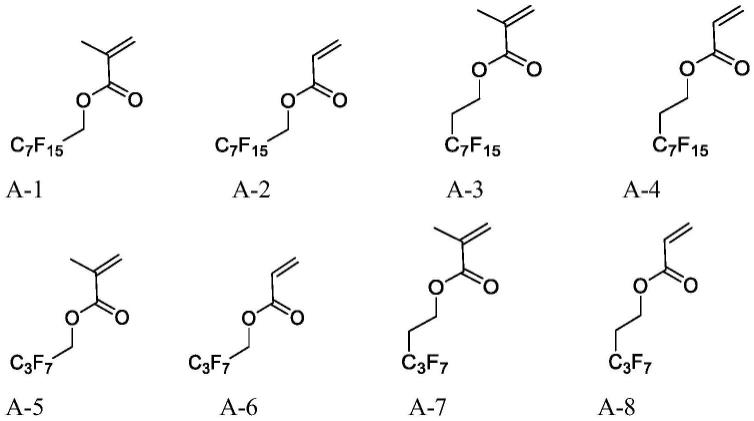

8.所述自愈合剂由含氢硅烷和酰胺烯酸类化合物在催化剂的作用下反应得到;

9.所述含氢硅烷的结构式为hsi(r1)(or2)2,其中,r1选自:c

1-c6烷氧基、c

1-c6烷基,r2选自:c

1-c6烷基;

10.所述酰胺烯酸类化合物的结构式为h2ncoch=ch(ch2)mcooh,其中,m选自:0、1、2、3、4。

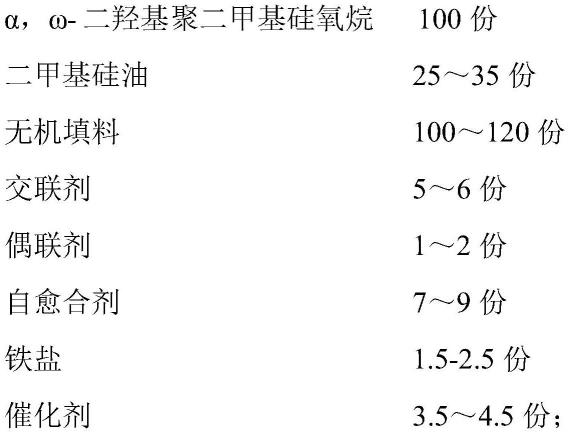

11.在其中一些实施例中,以重量份计,所述自愈合缩合型硅酮密封胶的原料组成包括:

[0012][0013]

在其中一些实施例中,r1选自:-och3、-och2ch3、-ch3、-ch2ch3,r2为-ch3或-ch2ch3。

[0014]

在其中一些实施例中,m为0或者1。

[0015]

在其中一些实施例中,所述含氢硅烷和酰胺烯酸类化合物的质量比为1:0.7~1.3。

[0016]

在其中一些实施例中,所述含氢硅烷为hsi(och3)3,所述酰胺烯酸类化合物为h2ncoch=chcooh;

[0017]

优选地,hsi(och3)3和h2ncoch=chcooh的质量比为1:0.8~1。

[0018]

在其中一些实施例中,所述含氢硅烷为hsi(och2ch3)3,所述酰胺烯酸类化合物为h2ncoch=chch2cooh;

[0019]

优选地,hsi(och2ch3)3和h2ncoch=chch2cooh的质量比为1:0.7~0.9。

[0020]

在其中一些实施例中,所述含氢硅烷为hsi(ch3)(och3)2,所述酰胺烯酸类化合物为h2ncoch=chch2cooh;

[0021]

优选地,hsi(ch3)(och3)2和h2ncoch=chch2cooh的质量比为1:1.1~1.3。

[0022]

在其中一些实施例中,所述含氢硅烷为hsi(ch2ch3)(och2ch3)2,所述酰胺烯酸类化合物为h2ncoch=chcooh;

[0023]

优选地,hsi(ch2ch3)(och2ch3)2和h2ncoch=chcooh的质量比为1:0.7~0.9。

[0024]

在其中一些实施例中,所述催化剂为氯铂酸。

[0025]

在其中一些实施例中,所述含氢硅烷和催化剂的质量比为1:0.002%~0.008%。

[0026]

在其中一些实施例中,所述自愈合剂的制备方法包括如下步骤:在有机溶剂中加入所述含氢硅烷、酰胺烯酸类化合物和催化剂,升温到60℃~90℃,反应60min~210min,然后升温度到70℃~100℃继续反应4小时-7小时,最后将反应釜内温度升高到110℃~130℃并抽真空脱除溶剂,即得所述自愈合剂。

[0027]

在其中一些实施例中,所述有机溶剂选自甲苯、二甲苯和石油醚中的至少一种。

[0028]

在其中一些实施例中,所述含氢硅烷和有机溶剂的质量比为1:0.6~2。

[0029]

在其中一些实施例中,所述抽真空脱除溶剂的时间为100min~210min,真空度为-0.090mpa~-0.099mpa。

[0030]

在其中一些实施例中,所述金属盐为铁盐、铝盐、铜盐或者锌盐。

[0031]

在其中一些实施例中,所述金属盐为氯化铁、硝酸铁、氯化铝、硝酸铝、氯化铜、硫酸铜、氯化锌或者硫酸锌。

[0032]

在其中一些实施例中,所述α,ω-二羟基聚二甲基硅氧烷在25℃的粘度为5pa

·

s~100pa

·

s。

[0033]

在其中一些实施例中,所述二甲基硅油在25℃的粘度为0.2pa

·

s~0.5pa

·

s。

[0034]

在其中一些实施例中,所述无机填料选自纳米活性碳酸钙、重质碳酸钙、硅微粉和硅藻土中的至少一种。

[0035]

在其中一些实施例中,所述交联剂选自甲基三甲氧基硅烷、丙基三甲氧基硅烷、辛基三甲氧基硅烷和苯基三甲氧基硅烷中的至少一种。

[0036]

在其中一些实施例中,所述偶联剂选自γ-氨丙基三烷氧基硅烷、n-(β-氨乙基)-γ-氨丙基三烷氧基硅烷、γ-缩水甘油醚氧基丙基三烷氧基硅烷、γ-巯丙基三甲氧基硅烷和3-异氰酸酯基丙基三烷氧基硅烷中的至少一种。

[0037]

在其中一些实施例中,所述催化剂选自钛酸四异丙酯、钛酸四丁酯、二(乙酰乙酸乙酯)钛酸二异丙酯、二丁氧基双(乙酰乙酸乙酯)钛酸酯和二(乙酰乙酸乙酯)钛酸二异丁酯中的至少一种。

[0038]

在其中一些实施例中,以重量份计,所述自愈合缩合型硅酮密封胶的原料组成包括:

[0039][0040]

所述α,ω-二羟基聚二甲基硅氧烷在25℃的粘度为50pa

·

s~80pa

·

s;

[0041]

所述二甲基硅油在25℃的粘度为0.2pa

·

s~0.35pa

·

s;

[0042]

所述无机填料为纳米活性碳酸钙;

[0043]

所述交联剂为甲基三甲氧基硅烷;

[0044]

所述偶联剂为γ-氨丙基三烷氧基硅烷和/或γ-巯丙基三甲氧基硅烷。

[0045]

本发明还提供了一种上述的自愈合缩合型硅酮密封胶的制备方法,包括如下技术方案。

[0046]

一种上述的自愈合缩合型硅酮密封胶的制备方法,包括如下步骤:

[0047]

将所述α,ω-二羟基聚硅氧烷、二甲基硅油和无机填料在温度为80℃~150℃,真空度为-0.06mpa~-0.099mpa的条件下脱水共混60分钟~180分钟,冷却后得到基料;将所

述基料投入搅拌机内,加入所述交联剂、偶联剂、自愈合剂、金属盐和催化剂,在真空度为-0.06mpa~-0.099mpa,搅拌速度为50rpm~800rpm的条件下混合反应40min~120min,即得所述自愈合缩合型硅酮密封胶。

[0048]

本发明通过特定的含氢硅烷和酰胺烯酸类化合物在催化剂的作用下反应得制备得到了一种新型的自愈合剂,将该自愈合剂制备成缩合型硅酮密封胶成功赋予缩合型硅酮密封胶良好的自愈合性能,提高了硅酮密封胶的力学性能,而且使所得自愈合缩合型硅酮密封胶具有良好的亲水稳定性,用于建筑填缝密封时,能够提供良好的粘结强度,同时,能够修复气泡和人为施工造成的密封胶损伤,降低胶料失效的风险,而且能够减少或消除胶体表面对灰尘的吸附。

[0049]

经进一步研究发现,在缩合型硅酮密封胶中加入本发明自愈合剂的基础上进一步加入金属离子,如fe

3

,al

3

,cu

2

,zn

2

等,可进一步提高所得缩合型硅酮密封胶的自愈合能力以及力学性能,其中fe

3

的效果最为显著。

具体实施方式

[0050]

下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0051]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

[0052]

本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

[0053]

在本发明中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0054]

本发明中所述黏度均是指在25℃测试条件下的黏度。

[0055]

实施例1

[0056]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0057]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份氯化铁和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0058]

实施例2

[0059]

将64份hsi(och2ch3)3加入到装有60份二甲苯的反应釜中,搅拌得到混合液。将50

份h2ncoch=chch2cooh和0.0020份氯铂酸添加到混合液中,升温到90℃,反应60min,继续升高温度到100℃持续反应4小时;最后将反应釜内温度升高到130℃并抽真空至-0.099mpa脱除溶剂100min,得到自愈合剂。

[0060]

将100份100pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、50份0.2pa

·

s黏度的二甲基硅油和90份重质碳酸钙在温度150℃,真空度为-0.099mpa的条件下脱水共混60分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入7份丙基三甲氧基硅烷、3份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、10份自制自愈合剂、3份氯化铁和6份二(乙酰乙酸乙酯)钛酸二异丙酯,在-0.099mpa真空度,50rpm搅拌速度下混合反应120min,得到自愈合缩合型硅酮密封胶。

[0061]

实施例3

[0062]

将25份hsi(ch3)(och3)2加入到装有50份石油醚的反应釜中,搅拌得到混合液。将30份h2ncoch=chch2cooh和0.0015份氯铂酸添加到混合液中,升温到80℃,反应100min,继续升高温度到90℃持续反应5小时;最后将反应釜内温度升高到120℃并抽真空至-0.095mpa脱除溶剂120min,得到自愈合剂。

[0063]

将100份5pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、3份0.5pa

·

s黏度的二甲基硅油和180份硅微粉在温度80℃,真空度为-0.06mpa的条件下脱水共混180分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入3份辛基三甲氧基硅烷、2份γ-缩水甘油醚氧基丙基三甲氧基硅烷、5份自制自愈合剂、1份氯化铁和3份二丁氧基双(乙酰乙酸乙酯)钛酸酯,在-0.06mpa真空度,800rpm搅拌速度下混合反应40min,得到自愈合缩合型硅酮密封胶。

[0064]

实施例4

[0065]

将64份hsi(ch2ch3)(och2ch3)2加入到装有40份甲苯的反应釜中,搅拌得到混合液。将50份h2ncoch=chcooh和0.0018份氯铂酸添加到混合液中,升温到75℃,反应130min,继续升高温度到85℃持续反应5.5小时;最后将反应釜内温度升高到125℃并抽真空至-0.099mpa脱除溶剂110min,得到自愈合剂。

[0066]

将100份20pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、20份0.4pa

·

s黏度的二甲基硅油和130份硅藻土在温度100℃,真空度为-0.09mpa的条件下脱水共混120分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入4份苯基三甲氧基硅烷、1.5份3-异氰酸酯基丙基三甲氧基硅烷、8份自制自愈合剂、1.5份氯化铁和5份钛酸四异丙酯,在-0.08mpa真空度,500rpm搅拌速度下混合反应60min,得到自愈合缩合型硅酮密封胶。

[0067]

实施例5

[0068]

将29份hsi(och2ch3)3加入到装有35份甲苯的反应釜中,搅拌得到混合液。将23份h2ncoch=chch2cooh和0.0013份氯铂酸添加到混合液中,升温到85℃,反应80min,继续升高温度到95℃持续反应4.5小时;最后将反应釜内温度升高到115℃并抽真空至-0.095mpa脱除溶剂150min,得到自愈合剂。

[0069]

将100份80pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.35pa

·

s黏度的二甲基硅油和100份纳米活性碳酸钙在温度120℃,真空度为-0.08mpa的条件下脱水共混80分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入6份甲基三甲氧基硅烷、2份γ-巯丙基三甲氧基硅烷、9份自制自愈合剂、2份氯化铁和4份钛酸四丁酯,在-0.085mpa真空度,200rpm搅拌速度下混合反应110min,得到自愈合缩合型硅酮密封胶。

[0070]

实施例6

[0071]

本实施例与实施例1的区别在于以氯化铝代替氯化铁。

[0072]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0073]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份氯化铝和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0074]

实施例7

[0075]

本实施例与实施例1的区别在于以氯化铜代替氯化铁。

[0076]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0077]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份氯化铜和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0078]

实施例8

[0079]

本实施例与实施例1的区别在于以氯化锌代替氯化铁。

[0080]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0081]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份氯化锌和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0082]

实施例9

[0083]

本实施例与实施例1的区别在于以硝酸铁代替氯化铁。

[0084]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0085]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份硝酸铁和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0086]

实施例10

[0087]

本实施例与实施例1的区别在于以硝酸铝代替氯化铁。

[0088]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0089]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份硝酸铝和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0090]

实施例11

[0091]

本实施例与实施例1的区别在于以硫酸锌代替氯化铁。

[0092]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0093]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份硫酸锌和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0094]

实施例12

[0095]

本实施例与实施例1的区别在于以硫酸铜代替氯化铁。

[0096]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0097]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂、2份硫酸铜和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0098]

实施例13

[0099]

本实施例与实施例1的区别在于没有添加氯化铁。

[0100]

将32份hsi(och3)3加入到装有30份甲苯的反应釜中,搅拌得到混合液。将30份h2ncoch=chcooh和0.0010份氯铂酸添加到混合液中,升温到65℃,反应180min,继续升高温度到75℃持续反应6小时;最后将反应釜内温度升高到110℃并抽真空至-0.090mpa脱除溶剂180min,得到自愈合剂。

[0101]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、7份自制自愈合剂和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0102]

对比例1

[0103]

本对比例与实施例1的区别在于没有添加自愈合剂和氯化铁。

[0104]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0105]

对比例2

[0106]

本对比例与实施例1的区别在于没有添加自愈合剂。

[0107]

将100份50pa

·

s黏度的α,ω-二羟基聚二甲基硅氧烷、30份0.3pa

·

s黏度的二甲基硅油和120份纳米活性碳酸钙在温度110℃,真空度为-0.095mpa的条件下脱水共混90分钟,冷却后得到基料;将所述基料投入行星搅拌机内,加入5份甲基三甲氧基硅烷、1份γ-氨丙基三乙氧基硅烷、2份氯化铁和4份二(乙酰乙酸乙酯)钛酸二异丁酯,在-0.095mpa真空度,300rpm搅拌速度下混合反应90min,得到自愈合缩合型硅酮密封胶。

[0108]

对实施例1-13和对比例1-2制备的缩合型硅酮密封胶进行表1所示的性能测试,表1中样品的性能测试方法如下:

[0109]

1、拉伸粘结强度和断裂伸长率按gb/t13477《建筑密封材料第8部分拉伸粘结性的测定》检测;

[0110]

2、自愈合测试:将已完成拉伸粘结性测试的样品断口处重新拼接起来,在常温下放置3天后,重新进行拉伸粘结性测试。

[0111]

如表1所示,对比例1和2没有添加自制的自愈合剂,硅酮密封胶不具有自愈合性,表现为断口拼接的样品基本不具备拉伸粘结强度。在实施例1~13中,当5~10份自制的自愈合剂加入硅酮密封胶时,断口拼接后样品均恢复了部分拉伸粘结强度;并且,标准条件养护28天的拉伸粘结强度也显著高于对比例1。说明本发明制备的自愈合剂能够赋予硅酮密封胶良好的自愈合效果,并且能显著提高硅酮密封胶的力学性能。这是因为本发明制备的自愈合剂可参与硅酮密封胶的交联反应,而且结构中含有酰胺基,当硅酮密封胶样品断口拼接时,柔软的硅橡胶分子链发生链段运动,分子链上的酰胺基相互间通过氢键作用形成动态交联键,实现了硅酮密封胶的自愈合;并且自愈合剂能起到交联剂的作用,形成交联网络后,分子链间的酰胺基能通过氢键作用形成动态交联键,可以进一步加强分子链间的相

互作用,从而提高硅酮密封胶的力学性能。

[0112]

由实施例1、对比例2和实施例6-13的对比可知,在加入自制的自愈合剂的基础上再加入金属盐可以进一步提高硅酮密封胶的力学性能和自愈合性能,但是单独添加金属盐不具有提高硅酮密封胶的力学性能和自愈合性能的效果。原因是金属离子能与自制的自愈合剂中的羧基形成动态配位键,从而可以进一步增强分子链间的相互作用。其中,铁盐(如氯化铁、硝酸铁等)的效果比其它金属盐的效果更为显著,可能是铁离子与羧基之间的配位作用更强。

[0113]

与对比例1和2相比,实施例1~13加入了自愈合剂,硅酮密封胶表面的接触角显著减小,说明本发明制备的自愈合剂能够赋予硅酮密封胶良好的亲水性能。此外,将密封胶在室外放置1年,密封胶的亲水性能并未出现下降,说明本发明提供的自愈合缩合型硅酮密封胶具有良好的亲水稳定性。

[0114]

表1

[0115]

[0116][0117]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0118]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。