1.本发明涉及用于将铝材进行硬钎焊而不使用助焊剂的铝制的被硬钎焊构件。

背景技术:

2.作为铝制的换热器、机械用部件等具有大量接合部的制品的接合方法,广泛使用有硬钎焊接合。为了将铝材(包含铝合金材)进行硬钎焊接合,必须破坏覆盖表面的氧化覆膜,使熔融后的硬钎焊材料与母材或者相同地熔融的硬钎焊材料接触。为了破坏铝材的氧化覆膜,大致有:使用助焊剂的方法;和,在真空中进行加热的方法,均被实用化。

3.硬钎焊接合的应用范围遍及多种。作为通过硬钎焊接合而制造的最有代表性者,有汽车用换热器。散热器、加热器、电容器、蒸发器等汽车用换热器基本为铝制,基本通过硬钎焊接合而制造。其中,目前涂布非腐蚀性的助焊剂、在氮气中进行加热的方法占大部分。

4.然而,助焊剂硬钎焊法中,助焊剂费用和涂布助焊剂的工序所需的费用巨大,成为换热器制造成本增大的因素。还有通过真空硬钎焊而制造换热器的方法,但真空硬钎焊法的加热炉的设备费用和维护费用高,在生产率、硬钎焊的稳定性上也存在问题,因此,在氮气炉中进行硬钎焊接合而不使用助焊剂的需求提高。

5.为了应对该需求,专利文献1中提出了,通过使硬钎焊材料中含有mg,从而能进行面接合。另外,专利文献2中提出了如下方法:使芯材中含有mg,在硬钎焊加热中使mg扩散至硬钎焊材料,公开了,防止制造包覆材料时、硬钎焊加热中硬钎焊材料表面的氧化覆膜形成,mg有效地作用于硬钎焊材料表面的氧化覆膜破坏。另外,对比文件3中提出了如下方法:在硬钎焊板的芯材、被硬钎焊构件的硬钎焊部中设置槽来提高硬钎焊性。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2013-215797号公报

9.专利文献2:日本特开2004-358519号公报

10.专利文献3:日本专利2014-226704号公报

技术实现要素:

11.发明要解决的问题

12.然而,不使用助焊剂的硬钎焊的情况下,如专利文献1或2那样,使硬钎焊材料中含有mg、或使添加至芯材的mg在硬钎焊材料中扩散的方法中,如顶板与管的接合那样,要接合的构件的间隙如果大,则存在硬钎焊加热中硬钎焊材料向硬钎焊板的端面(芯材、中间材或牺牲阳极材料)、芯材表面和被硬钎焊构件的被硬钎焊面的润湿扩散性不充分,无法确保良好的硬钎焊性的问题。另外,即使在专利文献3的硬钎焊部设置槽,要接合的构件间的间隙大时,也存在无法确保良好的硬钎焊性的问题。

13.因此,本发明的目的在于,提供:将铝材进行硬钎焊而不使用助焊剂的情况下、要接合的构件间的间隙即使大也可以确保良好的硬钎焊性的铝材料和硬钎焊体的制造方法。

14.用于解决问题的方案

15.上述课题根据以下的本发明而解决。

16.即,本发明(1)提供一种铝制的要被硬钎焊的构件,其特征在于,其要与由硬钎焊板形成的构件硬钎焊,所述硬钎焊板至少具有:由铝合金形成的芯材;和,由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成的硬钎焊材料,

17.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有2条以上的槽,该槽的槽深度(d1)为0.005~0.50mm,该槽的槽宽度(w1)为0.005~0.50mm,该槽宽度(w1)相对于该槽深度(d1)之比(w1/d1)为10.00以下,相邻的该槽彼此的间隔(p1)为0.00~0.30mm。

18.另外,本发明(2)提供一种铝制的要被硬钎焊的构件,其特征在于,其要与由硬钎焊板形成的构件硬钎焊,所述硬钎焊板至少具有:由铝合金形成的芯材;和,由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成的硬钎焊材料,

19.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有主槽和设置于该主槽的槽底的2条以上的副槽,该副槽的槽深度(d2)为0.005~0.50mm,该副槽的槽宽度(w2)为0.005~0.40mm,该副槽的槽宽度(w2)相对于该副槽的槽深度(d2)之比(w2/d2)为10.00以下,该副槽的槽深度(d2)相对于该主槽的槽深度(d3)之比(d2/d3)为0.50以上且低于1.00。

20.另外,本发明(3)提供(1)或(2)所述的铝制的要被硬钎焊的构件,其特征在于,形成前述铝制的要被硬钎焊的构件的铝合金为含有1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的mg、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、1.00质量%以下的bi、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上、且余量由铝和不可避免的杂质组成的铝合金。

21.另外,本发明(4)提供(1)~(3)中任一项的铝制的要被硬钎焊的构件,其特征在于,前述硬钎焊板的硬钎焊材料还含有1.00质量%以下的bi、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上

22.另外,本发明(5)提供(1)~(4)中任一项的铝制的要被硬钎焊的构件,其特征在于,前述硬钎焊板的芯材为含有1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的mg、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、1.00质量%以下的bi、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上、且余量由铝和不可避免的杂质组成的铝合金。

23.另外,本发明(6)提供一种硬钎焊体的制造方法,其特征在于,其为将由硬钎焊板形成的构件与铝制的要被硬钎焊的构件组装后,在不使用助焊剂的情况下进行硬钎焊加热,从而制造硬钎焊体的方法,

24.该硬钎焊板的硬钎焊材料由含有3.00~13.00质量%的si和2.00质量%以下的mg

(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成,芯材由铝合金形成,

25.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有2条以上的槽,该槽的槽深度(d1)为0.005~0.50mm,该槽的槽宽度(w1)为0.005~0.50mm,该槽宽度(w1)相对于该槽深度(d1)之比(w1/d1)为10.00以下,相邻的该槽彼此的间隔(p1)为0.00~0.30mm。

26.另外,本发明(7)提供一种硬钎焊体的制造方法,其特征在于,其为将由硬钎焊板形成的构件与铝制的要被硬钎焊的构件组装后,在不使用助焊剂的情况下进行硬钎焊加热,从而制造硬钎焊体的方法,

27.该硬钎焊板的硬钎焊材料由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成,芯材由铝合金形成,

28.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有主槽和设置于该主槽的槽底的2条以上的副槽,该副槽的槽深度(d2)为0.005~0.50mm,该副槽的槽宽度(w2)为0.005~0.40mm,该副槽的槽宽度(w2)相对于该副槽的槽深度(d2)之比(w2/d2)为10.00以下,该副槽的槽深度(d2)相对于该主槽的槽深度(d3)之比(d2/d3)为0.50以上且低于1.00。

29.另外,本发明(8)提供(6)或(7)的硬钎焊体的制造方法,其特征在于,前述铝制的要被硬钎焊的构件由含有1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的mg、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、1.00质量%以下的bi、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上、且余量由铝和不可避免的杂质组成的铝合金形成。

30.另外,本发明(9)提供(6)~(8)中任一项的硬钎焊体的制造方法,其特征在于,前述铝合金制硬钎焊板的硬钎焊材料还含有1.00质量%以下的bi、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上。

31.另外,本发明(10)提供(6)~(9)中任一项的硬钎焊体的制造方法,其特征在于,前述铝合金制硬钎焊板的芯材为含有1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的mg、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、1.00质量%以下的bi、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上、且余量由铝和不可避免的杂质组成的铝合金形成。

32.发明的效果

33.根据本发明,提供可以:将铝材进行硬钎焊而不使用助焊剂的情况下、要接合的构件间的间隙即使大也可以确保良好的硬钎焊性的铝材料和硬钎焊体的制造方法。

附图说明

34.图1为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

35.图2为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

36.图3为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

37.图4为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

38.图5为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

39.图6为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

40.图7为示出形成于被硬钎焊构件的槽的形态例的示意剖视图。

41.图8为示出管材的形态例的示意性立体图。

42.图9为示出板材的形态例的示意性立体图。

43.图10为示出图8所示的管材与图9所示的板材的组装体的立体图。

44.图11为用于说明板材中的槽延伸的方向的图。

45.图12为用于说明管材中的槽延伸的方向的图。

46.图13为示出槽的形态例的示意图。

47.图14为示出实施例中的槽的形成范围的图。

48.图15为示出实施例中的间隙填充试验中使用的试验体的图。

具体实施方式

49.本发明的第一方式的铝制的要被硬钎焊的构件为一种铝制的要被硬钎焊的构件,其特征在于,其要与由硬钎焊板形成的构件硬钎焊,所述硬钎焊板至少具有:由铝合金形成的芯材;和,由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成的硬钎焊材料,

50.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有2条以上的槽,该槽的槽深度(d1)为0.005~0.50mm,该槽的槽宽度(w1)为0.005~0.50mm,该槽宽度(w1)相对于该槽深度(d1)之比(w1/d1)为10.00以下,相邻的该槽彼此的间隔(p1)为0.00~0.30mm。

51.本发明的第二方式的铝制的要被硬钎焊的构件为一种铝制的要被硬钎焊的构件,其特征在于,其要与由硬钎焊板形成的构件硬钎焊,所述硬钎焊板至少具有:由铝合金形成的芯材;和,由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成的硬钎焊材料,

52.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有主槽和设置于该主槽的槽底的2条以上的副槽,该副槽的槽深度(d2)为0.005~0.50mm,该副槽的槽宽度(w2)为0.005~0.40mm,该副槽的槽宽度(w2)相对于该副槽的槽深度(d2)之比(w2/d2)为10.00以下,该副槽的槽深度(d2)相对于该主槽的槽深度(d3)之比(d2/d3)为0.50以上且低于1.00。

53.本发明的第一方式的铝制的要被硬钎焊的构件(以下,也记作铝制的要被硬钎焊的构件(1))和本发明的第二方式的铝制的要被硬钎焊的构件(以下,也记作铝制的要被硬钎焊的构件(2))中,设置于铝制的要被硬钎焊的构件的焊角形成范围的表面的槽的形状不同,但是对于组成、构件的形状有同样的方面,因此,关于同样的发的那个面,记作铝制的要被硬钎焊的构件(1或2)进行说明。

54.铝制的要被硬钎焊的构件(1或2)为纯铝或铝合金的成型体,是在不使用助焊剂的硬钎焊中与铝合金制的硬钎焊板所形成的构件进行硬钎焊的铝制的构件,不具有硬钎焊材料。以下,将成型为铝制的要被硬钎焊的构件(1或2)的铝材(纯铝材或铝合金材)记作被硬钎焊构件(1或2)用纯铝或被硬钎焊构件(1或2)用铝合金,将它们统称记作被硬钎焊构件(1或2)用铝材。

55.作为铝制的要被硬钎焊的构件(1或2),只要通过硬钎焊加热而作为与硬钎焊板所

形成的构件进行硬钎焊的配合材料使用就没有特别限制,例如可以举出:将板状的被硬钎焊构件(1或2)用铝材成型为管、翅片、集管、罐、盖等形状而成的成型体;将被硬钎焊构件(1或2)用铝材挤出成型而制作的挤出配管、挤出多孔管、拉拔材料;对条状的板材以侧端面彼此对置的方式进行弯曲加工并对侧端面进行高频焊接、变形加工成扁平状的电焊管;等。

56.被硬钎焊构件(1或2)用铝合金的组成只要为通过硬钎焊加热而与硬钎焊板所形成的构件进行硬钎焊的配合材料中使用的组成就没有特别限制。

57.作为被硬钎焊构件(1或2)用铝合金,可以举出:含有1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的mg、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、1.00质量%以下的bi、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上、且余量由铝和不可避免的杂质组成的铝合金。

58.被硬钎焊构件(1或2)用铝合金可以含有si。si与fe、mn一起形成al-mn-si系、al-fe-si系、al-fe-mn-si系的金属间化合物,作为分散增强发挥作用,或者固溶在基质中,通过固溶强化来改善材料强度。另外,si与mg发生反应,对mg2si化合物的时效析出所产生的强度改善发挥效果。被硬钎焊构件(1或2)用铝合金含有si的情况下,被硬钎焊构件(1或2)用铝合金中的si含量为1.50质量%以下、优选0.05~1.50质量%、特别优选0.20~1.00质量%。si含量如果超过上述范围,则被硬钎焊构件的固相线温度(熔点)变低,硬钎焊时被硬钎焊构件熔融的担心变高。

59.被硬钎焊构件(1或2)用铝合金可以含有fe。fe与mn、si一起形成al-fe-mn系、al-fe-si系、al-fe-mn-si系的金属间化合物,作为分散增强发挥作用,改善材料强度。被硬钎焊构件(1或2)用铝合金含有fe的情况下,被硬钎焊构件(1或2)用铝合金中的fe含量为1.00质量%以下、优选0.05~1.00质量%、特别优选0.05~0.70质量%。fe含量如果超过上述范围,则铸造时容易形成巨大金属间化合物,塑性加工性变低。

60.被硬钎焊构件(1或2)用铝合金可以含有cu。cu通过固溶强化来改善材料强度。被硬钎焊构件(1或2)用铝合金含有cu的情况下,被硬钎焊构件(1或2)用铝合金中的cu含量为1.20质量%以下、优选0.05~0.80质量%。cu含量如果超过上述范围,则被硬钎焊构件的固相线温度(熔点)变低,硬钎焊时被硬钎焊构件熔融的担心变高。

61.被硬钎焊构件(1或2)用铝合金可以含有mn。mn与fe、si一起形成al-fe-mn系、al-mn-si系、al-fe-mn-si系的金属间化合物,作为分散增强发挥作用,或者固溶在基质中通过固溶强化来改善材料强度。被硬钎焊构件(1或2)用铝合金含有mn的情况下,被硬钎焊构件(1或2)用铝合金中的mn含量为2.00质量%以下、优选0.60~1.50质量%。mn含量如果超过上述范围,则铸造时容易生成巨大金属间化合物,塑性加工性变低。

62.被硬钎焊构件(1或2)用铝合金可以含有mg。mg在硬钎焊加热中破坏覆盖被硬钎焊构件的表面的铝的氧化覆膜,改善从硬钎焊板供给的硬钎焊材料与被硬钎焊构件表面的润湿性。被硬钎焊构件(1或2)用铝合金含有mg的情况下,被硬钎焊构件(1或2)用铝合金中的mg含量为3.00质量%以下、优选0.02~1.50质量%、特别优选0.50~1.20质量%。另一方面,mg含量如果低于上述范围,则破坏被硬钎焊构件的氧化覆膜的效果变得不充分,另外,如果超过上述范围,则mgo形成于被硬钎焊构件表面,因此,硬钎焊性降低。

63.被硬钎焊构件(1或2)用铝合金可以含有zn。zn使覆盖被硬钎焊构件的表面的铝的氧化覆膜脆弱化,通过同时含有的bi与mg的协同效应,从而确保被硬钎焊构件的氧化覆膜的破坏,改善从硬钎焊板供给的硬钎焊材料与被硬钎焊构件表面的润湿性。另外,zn使自然电位低,发挥牺牲防腐效果。被硬钎焊构件(1或2)用铝合金含有zn的情况下,被硬钎焊构件(1或2)用铝合金中的zn含量为8.00质量%以下、优选0.50~5.00质量%、特别优选1.50~3.50质量%。另一方面,zn含量如果低于上述范围,则被硬钎焊构件表面的氧化覆膜的脆弱化的效果变得不充分,另外,如果超过上述范围,则被硬钎焊构件的固相线温度(熔点)变低,硬钎焊时引起被硬钎焊构件的熔融的担心变高。

64.被硬钎焊构件(1或2)用铝合金可以含有cr、ti和zr中的任1种或2种以上。cr、ti和zr通过固溶强化来改善强度。被硬钎焊构件(1或2)用铝合金含有cr的情况下,被硬钎焊构件(1或2)用铝合金中的cr含量为0.30质量%以下、优选0.10~0.20质量%。被硬钎焊构件(1或2)用铝合金含有ti的情况下,被硬钎焊构件(1或2)用铝合金中的ti含量为0.30质量%以下、优选0.10~0.20质量%。被硬钎焊构件(1或2)用铝合金含有zr的情况下,被硬钎焊构件(1或2)用铝合金中的zr含量为0.30质量%以下、优选0.10~0.20质量%。cr、ti或zr的含量如果超过上述范围,则铸造时容易形成巨大金属间化合物,塑性加工性变低。

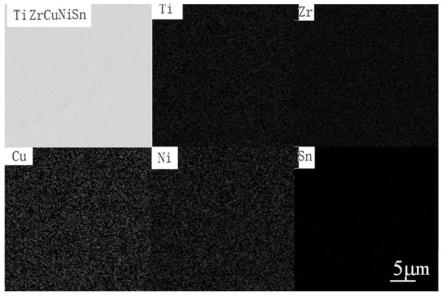

65.被硬钎焊构件(1或2)用铝合金可以含有in和sn中的任1种或2种。in、sn使自然电位低,发挥牺牲防腐效果。被硬钎焊构件(1或2)用铝合金含有in的情况下,被硬钎焊构件(1或2)用铝合金中的in含量i0.10质量%以下、优选0.005~0.10质量%、特别优选0.01~0.05质量%。被硬钎焊构件(1或2)用铝合金含有sn的情况下,被硬钎焊构件(1或2)用铝合金中的sn含量为0.10质量%以下、优选0.005~0.10质量%、特别优选0.01~0.05质量%。in或sn的含量如果超过上述范围,则热轧中产生局部熔融,制造变困难。

66.被硬钎焊构件(1或2)用铝合金可以含有bi。bi通过在硬钎焊加热中由从硬钎焊板供给的硬钎焊材料使被硬钎焊构件的表层部熔融,从而降低被硬钎焊构件的表面张力,改善从硬钎焊板供给的硬钎焊材料与被硬钎焊构件表面的润湿性。被硬钎焊构件(1或2)用铝合金含有bi的情况下,被硬钎焊构件(1或2)用铝合金中的bi含量为1.00质量%以下、优选0.05~0.30质量%。另一方面,bi含量如果低于上述范围,则降低被硬钎焊构件的表面张力的效果变得不充分,另外,如果超过上述范围,则热轧时产生裂纹,制造变困难。

67.被硬钎焊构件(1或2)用铝合金可以含有na、sr和sb中的任1种或2种以上。na、sr和sb溶出至硬钎焊中形成的焊角,使焊角的si颗粒微细化。被硬钎焊构件(1或2)用铝合金含有na的情况下,被硬钎焊构件(1或2)用铝合金中的na含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。被硬钎焊构件(1或2)用铝合金含有sr的情况下,被硬钎焊构件(1或2)用铝合金中的sr含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。被硬钎焊构件(1或2)用铝合金含有sb的情况下,被硬钎焊构件(1或2)用铝合金中的sb含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。

68.铝制的要被硬钎焊的构件(1或2)可以由单一的被硬钎焊构件(1或2)用铝合金形成,或者可以由在表面具有1层或2层以上的铝合金层的被硬钎焊构件(1或2)用铝合金形成。作为铝合金层,可以举出牺牲阳极材料层、皮材层、中间材层、硬钎焊牺牲材料层等。牺牲阳极材料层、可以举出皮材层、中间材层、硬钎焊牺牲材料层等。牺牲阳极材料层主要含

有zn等,是具有通过牺牲阳极效果来防腐的功能的铝合金层。作为皮材层,可以举出主要含有si、硬钎焊加热时熔融、具有作为硬钎焊材料的功能的铝合金层。作为中间层,可以举出具有添加有zn的牺牲阳极材料的功能、添加mn来改善强度的功能、添加mg硬钎焊加热时mg向表层扩散、促进氧化覆膜破坏的功能等的包覆层。铝合金层的组成可以根据功能而适宜选择。作为由单一的被硬钎焊构件(1或2)用铝合金形成的铝制的要被硬钎焊的构件(1或2),例如可以举出:通过将1种铝合金进行挤出成型而制造的挤出配管、挤出多孔管等挤出加工材料;通过将1种铝合金轧制成板状而制造的板状的裸料。作为由在表面具有1层或2层以上的铝合金层的被硬钎焊构件(1或2)用铝合金形成的铝制的要被硬钎焊的构件(1或2),例如可以举出:1层或2层以上的铝合金层包覆于由板状的被硬钎焊构件(1或2)用铝合金形成的芯材的单面或两面的包覆材料所形成的被硬钎焊构件;将1层或2层以上的铝合金层热喷涂至被硬钎焊构件(1或2)用铝合金的挤出配管或挤出多孔管的表面的被硬钎焊构件等。

69.铝制的要被硬钎焊的构件(1)的硬钎焊板所形成的构件与铝制的要被硬钎焊的构件(2)的硬钎焊板所形成的构件同样。以下,统称铝制的要被硬钎焊的构件(1)的硬钎焊板所形成的构件和铝制的要被硬钎焊的构件(2)的硬钎焊板所形成的构件记作本发明的硬钎焊板所形成的构件进行说明。另外,将形成本发明的硬钎焊板所形成的构件的硬钎焊板记作本发明的硬钎焊板。

70.本发明的硬钎焊板所形成的构件为本发明的硬钎焊板的成型体,是不使用助焊剂的硬钎焊中与铝制的要被硬钎焊的构件(1或2)硬钎焊的铝合金制的硬钎焊板所形成的构件。

71.作为本发明的硬钎焊板所形成的构件,可以举出:将本发明的硬钎焊板成型为管、翅片、集管、罐材等形状的成型体;将被硬钎焊构件用铝材进行挤出成型而制作的挤出配管、挤出多孔管、拉拔材料;和,将条状的板材以侧端面彼此对置的方式进行弯曲加工将侧端面进行高频焊接、变形加工成扁平状的电焊管等。

72.本发明的硬钎焊板至少具有芯材和硬钎焊材料。作为本发明的硬钎焊板,可以举出:在芯材的一个面配置有硬钎焊材料的2层包覆材料、在芯材的两个面配置有硬钎焊材料的3层包覆材料、在芯材的一个面配置有1层以上的铝合金层和硬钎焊材料的多层包覆材料、在芯材的两个面配置有1层以上的铝合金层或硬钎焊材料的多层包覆材料。

73.构成本发明的硬钎焊板的芯材的铝合金是固相线温度为600℃以上的现有合金,可以为1000系、2000系、3000系、4000系、5000系、6000系、7000系、8000系,均可,优选1000系、3000系、5000系、6000系、7000系。

74.作为本发明的硬钎焊板的芯材,可以举出含有1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的mg、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、1.00质量%以下的bi、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上、且余量由铝和不可避免的杂质组成的铝合金。

75.本发明的硬钎焊板的芯材可以含有si。si与fe、mn一起形成al-mn-si系、al-fe-si系、al-fe-mn-si系的金属间化合物,作为分散增强发挥作用,或者固溶于基质中通过固溶强化来改善材料强度。另外,si与mg反应而对mg2si化合物的时效析出所产生的强度改善发

挥效果。本发明的硬钎焊板的芯材含有si的情况下,芯材中的si含量为1.50质量%以下、优选0.05~1.50质量%、特别优选0.20~1.00质量%。si含量如果超过上述范围,则被硬钎焊构件的固相线温度(熔点)变低,硬钎焊时被硬钎焊构件熔融的担心变高。

76.本发明的硬钎焊板的芯材可以含有fe。fe与mn、si一起形成al-fe-mn系、al-fe-si系、al-fe-mn-si系的金属间化合物,作为分散增强发挥作用,改善材料强度。本发明的硬钎焊板的芯材含有fe的情况下,芯材中的fe含量为1.00质量%以下、优选0.05~1.00质量%、特别优选0.05~0.70质量%。fe含量如果超过上述范围,则铸造时容易形成巨大金属间化合物,塑性加工性变低。

77.本发明的硬钎焊板的芯材可以含有cu。cu通过固溶强化来改善材料强度。本发明的硬钎焊板的芯材含有cu的情况下,芯材中的cu含量为1.20质量%以下、优选0.05~0.80质量%。cu含量如果超过上述范围,则被硬钎焊构件的固相线温度(熔点)变低,硬钎焊时被硬钎焊构件熔融的担心变高。

78.本发明的硬钎焊板的芯材可以含有mn。mn与fe、si一起形成al-fe-mn系、al-mn-si系、al-fe-mn-si系的金属间化合物,作为分散增强发挥作用,或者固溶于基质中通过固溶强化来改善材料强度。本发明的硬钎焊板的芯材含有mn的情况下芯材中的mn含量为2.00质量%以下、优选0.60~1.50质量%。mn含量如果超过上述范围,则铸造时容易生成巨大金属间化合物,塑性加工性变低。

79.本发明的硬钎焊板的芯材可以含有mg。芯材中含有的mg固溶于基质中通过固溶强化来改善材料强度。另外,芯材中含有的mg与si反应,对mg2si化合物的时效析出所产生的强度改善发挥效果,且氧化物生成自由能低于铝,因此,硬钎焊加热时向硬钎焊材料中扩散,破坏覆盖硬钎焊材料的表面的铝的氧化覆膜。芯材中的mg含量为3.00质量%以下、优选0.02~1.50质量%、特别优选0.50~1.20质量%。芯材中的mg含量如果超过上述范围,则芯材的固相线温度(熔点)变低,硬钎焊时引起芯材熔融的担心变高。

80.本发明的硬钎焊板的芯材可以含有zn。芯材未由硬钎焊材料、合金层覆盖的情况下,zn使覆盖芯材的表面的铝的氧化覆膜脆弱化,通过同时含有的bi与mg的协同效应,从而确保芯材的氧化覆膜的破坏,改善从硬钎焊板供给的硬钎焊材料与芯材表面的润湿性。另外,使自然电位低,发挥牺牲防腐效果。本发明的硬钎焊板的芯材含有zn的情况下,芯材中的zn含量为8.00质量%以下、优选0.50~5.00质量%、特别优选1.50~3.50质量%。zn含量如果超过上述范围,则芯材的固相线温度(熔点)变低,硬钎焊时引起芯材的熔融的担心变高。

81.本发明的硬钎焊板的芯材可以含有cr、ti和zr中的任1种或2种以上。cr、ti和zr通过固溶强化来改善强度。本发明的硬钎焊板的芯材含有cr的情况下,芯材中的cr的含量为0.30质量%以下、优选0.10~0.20质量%。本发明的硬钎焊板的芯材含有ti的情况下,芯材中的ti的含量为0.30质量%以下、优选0.10~0.20质量%。本发明的硬钎焊板的芯材含有zr的情况下,芯材中的zr的含量为0.30质量%以下、优选0.10~0.20质量%。cr、ti和zr含量如果超过上述范围,则铸造时巨大金属间化合物变得容易形成,塑性加工性变低。

82.本发明的硬钎焊板的芯材可以含有in和sn中的任1种或2种。in、sn使自然电位低,发挥牺牲防腐效果。本发明的硬钎焊板的芯材含有in的情况下,芯材中的in的含量为0.10质量%以下、优选0.005~0.10质量%、特别优选0.01~0.05质量%。本发明的硬钎焊板的

芯材含有sn的情况下,芯材中的sn的含量为0.10质量%以下、优选0.005~0.10质量%、特别优选0.01~0.05质量%。in和sn的含量如果超过上述范围,则热轧中产生局部熔融,制造变困难。

83.本发明的硬钎焊板的芯材可以含有bi。bi在硬钎焊加热中使芯材熔融,从而向硬钎焊材料供给bi,使熔融的硬焊料的表面张力降低,改善硬钎焊性。本发明的硬钎焊板的芯材含有bi的情况下,芯材中的bi含量为1.00质量%以下、优选0.05~0.30质量%。bi含量如果超过上述范围,则热轧时产生裂纹,制造变困难。

84.本发明的硬钎焊板的芯材可以含有na、sr和sb中的任1种或2种以上。na、sr和sb通过在硬钎焊加热中使芯材熔融从而向硬钎焊材料供给na、sr和sb,使硬焊料凝固时的si颗粒微细化。本发明的硬钎焊板的芯材含有na的情况下,芯材中的na含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。本发明的硬钎焊板的芯材含有sr的情况下,芯材中的sr含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。本发明的硬钎焊板的芯材含有sb的情况下,芯材中的sb含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。

85.本发明的硬钎焊板的硬钎焊材料由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成。

86.本发明的硬钎焊板的硬钎焊材料中的si含量为3.00~13.00质量%。硬钎焊材料中的si含量如果低于上述范围,则硬钎焊性不充分,另外,如果超过上述范围,则铸造时容易形成粗大的初晶si,材料制造时变得容易产生裂纹,塑性加工性变低。

87.本发明的硬钎焊板的硬钎焊材料中的mg含量为2.00质量%以下(不包括零。)、优选1.00质量%以下(不包括零。)。硬钎焊材料中的mg含量如果超过上述范围,则硬钎焊加热中的硬钎焊材料熔融前,在硬钎焊材料表面形成mgo,因此,硬钎焊性变低。另外,本发明的硬钎焊板的硬钎焊材料中的mg含量优选0.01质量%以上。

88.本发明的硬钎焊板的硬钎焊材料可以还含有1.00质量%以下的bi、1.00质量%以下的fe、1.20质量%以下的cu、2.00质量%以下的mn、8.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in、0.10质量%以下的sn、0.05质量%以下的na、0.05质量%以下的sr和0.05质量%以下的sb中的任1种或2种以上。

89.本发明的硬钎焊板的硬钎焊材料可以还含有bi。硬钎焊材料中含有的bi促进硬钎焊加热时从芯材向硬钎焊材料供给的mg所造成的氧化覆膜的破坏,改善硬钎焊性。本发明的硬钎焊板的硬钎焊材料含有bi的情况下,硬钎焊材料中的bi含量为1.00质量%以下、优选0.004~0.50质量%。硬钎焊材料中的bi含量如果超过上述范围,则热轧时产生裂纹,制造变困难。

90.本发明的硬钎焊板的硬钎焊材料任选还含有1.00质量%以下、优选0.05~0.50质量%的fe。

91.本发明的硬钎焊板的硬钎焊材料可以还含有zn和cu中的任1种或2种。硬钎焊材料中的zn和cu使硬钎焊材料的熔点降低,使在低于作为一般的硬钎焊温度的600℃的温度下的硬钎焊成为可能。本发明的硬钎焊板的硬钎焊材料含有zn的情况下,硬钎焊材料中的zn含量为8.00质量%以下、优选0.50~8.00质量%、特别优选2.00~4.00质量%。本发明的硬

钎焊板的硬钎焊材料含有cu的情况下,硬钎焊材料中的cu含量为4.00质量%以下、优选1.00~3.00质量%。

92.本发明的硬钎焊板的硬钎焊材料可以还含有mn、cr、ti和zr中的任1种或2种以上。硬钎焊材料中的mn、cr、ti、zr使硬钎焊后的硬钎焊材料的晶体粒径粗大化,抑制腐蚀环境下的硬钎焊材料的脱粒,从而提高耐腐蚀性。本发明的硬钎焊板的硬钎焊材料含有mn的情况下,硬钎焊材料中的mn含量为2.00质量%以下、优选0.10~0.60质量%。本发明的硬钎焊板的硬钎焊材料含有cr的情况下,硬钎焊材料中的cr含量为0.30质量%以下、优选0.05~0.10质量%。本发明的硬钎焊板的硬钎焊材料含有ti的情况下,硬钎焊材料中的ti含量为0.30质量%以下、优选0.05~0.10质量%。本发明的硬钎焊板的硬钎焊材料含有zr的情况下,硬钎焊材料中的zr含量为0.30质量%以下、优选0.05~0.10质量%。硬钎焊材料中的mn、cr、ti或zr的含量如果超过上述范围,则铸造时容易形成巨大金属间化合物,塑性加工性变低。

93.本发明的硬钎焊板的硬钎焊材料可以还含有in和sn中的任1种或2种。硬钎焊材料中的in、sn使材料的自然电位变低,发挥牺牲防腐效果。本发明的硬钎焊板的硬钎焊材料含有in的情况下,硬钎焊材料中的in含量为0.10质量%以下、优选0.005~0.10质量%、特别优选0.01~0.05质量%。本发明的硬钎焊板的硬钎焊材料含有sn的情况下,硬钎焊材料中的sn含量为0.10质量%以下、优选0.005~0.10质量%、特别优选0.01~0.05质量%。

94.本发明的硬钎焊板的硬钎焊材料可以还含有na、sr和sb中的任1种或2种以上。na、sr或sb添加至硬钎焊材料中以使si颗粒微细化。本发明的硬钎焊板的硬钎焊材料含有na的情况下,硬钎焊材料中的na含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。本发明的硬钎焊板的硬钎焊材料含有sr的情况下,硬钎焊材料中的sr含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。本发明的硬钎焊板的硬钎焊材料含有sb的情况下,硬钎焊材料中的sb含量为0.05质量%以下、优选0.003~0.05质量%、特别优选0.005~0.03质量%。

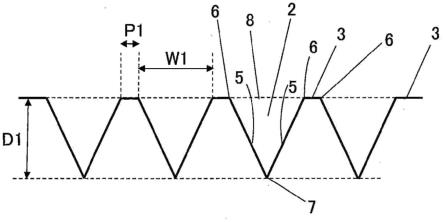

95.形成于铝制的要被硬钎焊的构件(1)的表面的槽(2条以上的槽)与形成于铝制的要被硬钎焊的构件(2)的表面的槽(在槽底具有2条以上的副槽的主槽)不同,因此,分别进行说明。

96.铝制的要被硬钎焊的构件(1)中,在铝制的要被硬钎焊的构件(1)的焊角形成范围的表面设有2条以上的槽,槽的槽深度(d1)为0.005~0.50mm,槽的槽宽度(w1)为0.005~0.50mm,槽宽度(w1)相对于槽深度(d1)之比(w1/d1)为10.00以下,相邻的槽彼此的间隔(p1)为0.00~0.30mm。通过在接头的焊角形成范围内设置这种槽,从而硬焊料流入至槽后,利用毛细管现象,硬焊料沿槽流动,焊角连续地形成而不在中途间断,形成无焊角间断的健全的硬钎焊接头。

97.在铝制的要被硬钎焊的构件(1)的表面设有2条以上的槽。设置于铝制的要被硬钎焊的构件(1)的焊角形成范围的表面的槽的数量为2条以上、优选4条以上、特别优选8条以上。设置于铝制的要被硬钎焊的构件(1)的焊角形成范围的表面的槽的数量如果低于上述范围,则沿槽流动的硬焊料量不足,无法形成健全的硬钎焊接头。

98.设置于铝制的要被硬钎焊的构件(1)的表面的槽的槽深度(d1)在任意槽中均为0.005~0.50mm、优选0.005~0.30mm、特别优选0.005~0.10mm。通过使槽深度(d1)处于上

述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,槽深度(d1)如果低于上述范围,则毛细管现象不充分作用,无法形成健全的硬钎焊接头,另外,如果超过上述范围,则熔融的硬焊料填埋槽而被消耗,硬焊料量变得不足,无法确保良好的硬钎焊性。

99.设置于铝制的要被硬钎焊的构件(1)的表面的槽的槽宽度(w1)在任意槽中均为0.005~0.50mm、优选0.005~0.40mm、特别优选0.005~0.30mm。通过使槽宽度(w1)处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,槽宽度(w1)如果低于上述范围,则熔融的硬焊料的流路窄,因此,无法形成健全的硬钎焊接头,无法确保良好的硬钎焊性,另外,如果超过上述范围,则熔融的硬焊料填埋槽而被消耗,硬焊料量变得不足,无法确保良好的硬钎焊性。

100.铝制的要被硬钎焊的构件(1)中,槽宽度(w)相对于槽深度(d1)之比(w1/d1)在任意槽中均为10.00以下、优选0.20~5.00、特别优选0.50~5.00。通过使w1/d1处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,w1/d1如果超过上述范围,则毛细管现象不充分作用,无法形成健全的硬钎焊接头。

101.铝制的要被硬钎焊的构件(1)中,相邻的槽彼此的间隔(p1)均为0.00~0.30mm、优选0.00~0.20mm、特别优选0.00~0.10mm。通过使相邻的槽彼此的间隔(p1)处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,可以确保良好的硬钎焊性。另一方面,相邻的槽彼此的间隔(p1)如果超过上述范围,则槽间的硬焊料彼此无法接触,焊角被分断,无法形成健全的硬钎焊接头。

102.铝制的要被硬钎焊的构件(1)中,槽的槽深度(d1)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,槽的最深处与槽的非形成部分的延长线的距离。另外,槽的槽宽度(w1)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,槽的宽度方向的两侧的槽面的最高部之间的距离。相邻的槽彼此的间隔(p1)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,一个槽的槽面的最高部与相邻的槽的槽面的最高部之间的距离。

103.铝制的要被硬钎焊的构件(1)中,作为沿宽度方向切割槽时的截面形状,可以举出大致三角形、大致四边形,作为槽面的形状,可以举出大致v字形状。另外,铝制的要被硬钎焊的构件(1)中,槽的非形成部分可以存在于相邻的槽间,或者槽的非形成部分也可以不存在于相邻的槽间。另外,铝制的要被硬钎焊的构件(1)中,槽的槽面的最高部的位置可以为与槽的非形成部分的延长线的位置相同的高度,或者槽的槽面的最高部的位置也可以高于槽的非形成部分的延长线的位置。另外,铝制的要被硬钎焊的构件(1)中,一个槽的槽面的最高部与相邻的槽的槽面的最高部可以在槽的非形成部分的延长线的位置重合。另外,铝制的要被硬钎焊的构件(1)中,在槽的槽面的上部可以形成最高部的位置变得高于槽的非形成部分的延长线的位置的隆起部。

104.参照图1~图5,对形成于铝制的要被硬钎焊的构件(1)的槽详细地进行说明。图1~图5为形成于铝制的要被硬钎焊的构件(1)的槽的形态例的示意剖视图。图1中,槽2的槽深度(d1)是指:槽2的最深处7与槽的非形成部分3的延长线8的距离。槽2的槽宽度(w1)是指:槽2的宽度方向的两侧的槽面5的最高部6之间的距离。相邻的槽彼此的间隔(p1)是指:

一个槽2的槽面5的最高部6与相邻的槽2的槽面5的最高部6之间的距离。

105.图1所示的形态例中,沿宽度方向切割槽2时的截面形状为大致三角形,槽2的槽面5的形状为大致v字。另外,图1所示的形态例中,槽的非形成部分3存在于相邻的槽间。另外,图1所示的形态例中,槽2的槽面5的最高部6的位置与槽的非形成部分3的延长线8的位置为相同的高度。图1所示的形态例中,槽2的槽面5的最高部6的位置可以高于槽的非形成部分3的延长线8的位置。

106.图2所示的形态例中,沿宽度方向切割槽2时的截面形状为大致三角形,槽2的槽面5的形状为大致v字。另外,图2所示的形态例中,一个槽2的槽面5的最高部6与相邻的槽2的槽面5的最高部6在槽的非形成部分3的延长线8的位置重合。因此,图2所示的形态例中,槽的非形成部分3不存在于相邻的槽间,相邻的槽彼此的间隔(p1)为0.0mm。另外,图2所示的形态例中,槽2的槽面5的最高部6的位置与槽的非形成部分3的延长线8的位置为相同的高度。图2所示的形态例中,槽2的槽面5的最高部6的位置可以高于槽的非形成部分3的延长线8的位置。需要说明的是,图2所示的形态例中,槽2的最深处7与槽的非形成部分3的延长线8的距离为槽的槽深度(d1),槽2的宽度方向的两侧的槽面5的最高部6之间的距离为槽2的槽宽度(w1)。

107.图3所示的形态例中,沿宽度方向切割槽2时的截面形状为大致三角形,槽2的槽面5的形状为大致v字。另外,图3所示的形态例中,一个槽2的槽面5的最高部6与相邻的槽2的槽面5的最高部6在槽的非形成部分3的延长线8的位置重合。因此,图3所示的形态例中,槽的非形成部分3不存在于相邻的槽间,相邻的槽彼此的间隔(p1)为0.0mm。另外,图3所示的形态例中,在宽度方向的两端的槽的宽度方向的外侧的上部形成有最高部6的位置变得高于槽的非形成部分3的延长线8的位置的隆起部9。由此,图3所示的形态例中,宽度方向的两端的槽以外,槽2的槽面5的最高部6的位置与槽的非形成部分3的延长线8的位置为相同的高度,宽度方向的两端的槽的宽度方向的外侧的槽面5的最高部6的位置高于槽的非形成部分3的延长线8的位置。需要说明的是,图3所示的形态例中,槽2的最深处7与槽的非形成部分3的延长线8的距离为槽的槽深度(d1),槽2的宽度方向的两侧的槽面5的最高部6之间的距离为槽2的槽宽度(w1)。

108.图4和图5所示的形态例中,沿宽度方向切割槽2时的截面形状为大致四边形。需要说明的是,图4和图5所示的形态例中,图4或图5中所示的符号d1为槽的槽深度,符号w1为槽的槽宽度,符号p1为相邻的槽彼此的间隔。

109.铝制的要被硬钎焊的构件(2)中,在铝制的要被硬钎焊的构件的焊角形成范围的表面设有主槽和设置于主槽的槽底的2条以上的副槽,副槽的槽深度(d2)为0.005~0.50mm,副槽的槽宽度(w2)为0.005~0.40mm,副槽的槽宽度(w2)相对于副槽的槽深度(d2)之比(w2/d2)为10.00以下,副槽的槽深度(d2)相对于主槽的槽深度(d3)之比(d2/d3)为0.50以上且低于1.00。通过在接头的焊角形成范围内设置这种槽,从而硬焊料流入至槽后,利用毛细管现象,硬焊料沿槽流动,焊角连续地形成而不在中途间断,形成无焊角间断的健全的硬钎焊接头。

110.在铝制的要被硬钎焊的构件(2)的表面设有在槽底形成有2条以上的副槽的主槽。铝制的要被硬钎焊的构件(2)中,设置于主槽的槽底的副槽的数量为2条以上、优选4条以上、特别优选8条以上。铝制的要被硬钎焊的构件(2)中,设置于主槽的槽底的副槽的数量如

果低于上述范围,则沿副槽流动的硬焊料量不足,无法形成健全的硬钎焊接头。

111.铝制的要被硬钎焊的构件(2)中,形成于主槽的槽底的副槽的槽深度(d2)在任意副槽中均为0.005~0.50mm、优选0.005~0.40mm、特别优选0.005~0.20mm。通过使副槽的槽深度(d2)处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,副槽的槽深度(d2)如果低于上述范围,则毛细管现象不充分作用,无法形成健全的硬钎焊接头,另外,如果超过上述范围,则填埋槽,因此,熔融硬焊料被消耗,硬钎焊材料变得不足,无法确保良好的硬钎焊性。

112.铝制的要被硬钎焊的构件(2)中,设置于主槽的槽底的副槽的槽宽度(w2)在任意槽中均为0.005~0.40mm、优选0.005~0.35mm、特别优选0.005~0.30mm。通过使副槽的槽宽度(w2)处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,副槽的槽宽度(w2)如果低于上述范围,则熔融的硬焊料的流路窄,因此,无法形成健全的硬钎焊接头,无法确保良好的硬钎焊性,另外,如果超过上述范围,则熔融的硬焊料填埋槽而被消耗,硬焊料量变得不足,无法确保良好的硬钎焊性。

113.铝制的要被硬钎焊的构件(2)中,副槽的槽宽度(w2)相对于副槽的槽深度(d2)之比(w2/d2)在任意槽中均为10.00以下,优选0.20~5.00、特别优选0.50~5.00。通过使w2/d2处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,w2/d2如果超过上述范围,则毛细管现象不充分作用,无法形成健全的硬钎焊接头。

114.铝制的要被硬钎焊的构件(2)中,副槽的槽深度(d2)相对于主槽的槽深度(d3)之比(d2/d3)为0.50以上且低于1.00、优选0.60~0.95、特别优选0.70~0.95。通过使d2/d3处于上述范围,从而硬钎焊加热中的硬钎焊材料向被硬钎焊构件的润湿扩散性变高,因此,可以确保良好的硬钎焊性。另一方面,d2/d3如果超过上述范围,则毛细管现象不充分作用,无法形成健全的硬钎焊接头。

115.铝制的要被硬钎焊的构件(2)中,形成于铝制的要被硬钎焊的构件的焊角形成位置的表面的主槽的槽宽度(w3)可以根据副槽的数量、副槽的槽宽度(w2)、相邻的副槽彼此的间隔等而适宜选择。

116.铝制的要被硬钎焊的构件(2)中,副槽的槽深度(d2)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,副槽的最深处与连接副槽的槽面的最高部的线的距离。副槽的槽宽度(w2)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,副槽的宽度方向的两侧的槽面的最高部之间的距离。主槽的槽深度(d3)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,副槽的最深处与槽的非形成部分的延长线的距离。主槽的槽宽度(w3)是指:在沿与槽的延长方向正交的方向(宽度方向)切出的截面中,主槽的槽面的最高部之间的距离。

117.铝制的要被硬钎焊的构件(2)中,作为主槽和副沿宽度方向切割槽时的副槽的截面形状,可以举出大致三角形、大致四边形,作为副槽的槽面的形状,可以举出大致v字形状。另外,铝制的要被硬钎焊的构件(2)中,平坦部分可以存在于相邻的副槽间,或者平坦部分也可以不存在于相邻的副槽间。另外,铝制的要被硬钎焊的构件(2)中,在主槽的槽面的上部可以形成最高部的位置变得高于槽的非形成部分的延长线的位置的隆起部。

118.参照图6~图7,对形成于铝制的要被硬钎焊的构件(2)的主槽和副槽详细地进行说明。图6~图7为形成于铝制的要被硬钎焊的构件(2)的主槽和副槽的形态例的示意剖视图。图6中,副槽12的槽深度(d2)是指:副槽12的最深处17与连接副槽12的槽面15的最高部16的线18的距离。副槽12的槽宽度(w2)是指:副槽2的宽度方向的两侧的槽面15的最高部16之间的距离。主槽11的槽深度(d3)是指:副槽12的最深处17与槽的非形成部分13的延长线23的距离。主槽11的槽宽度(w3)是指:主槽11的槽面21的最高部22之间的距离。

119.图6所示的形态例中,在主槽11的槽底设有副槽12,沿宽度方向切割主槽11和副槽12时的副槽12的截面形状为大致三角形,副槽12的槽面15的形状为大致v字。另外,图6所示的形态例中,一个副槽12的槽面15的最高部16与相邻的副槽12的槽面15的最高部16在连接副槽12的槽面15的最高部16的线18的位置重合。因此,图6所示的形态例中,副槽的平坦部不存在于相邻的副槽间,相邻的副槽彼此的间隔为0.0mm。需要说明的是,图6所示的形态例中,副槽12的最深处17与连接副槽12的槽面15的最高部16的线18的距离为副槽的槽深度(d2),副槽12的宽度方向的两侧的槽面15的最高部16之间的距离为副槽12的槽宽度(w2)。另外,副槽12的最深处17与槽的非形成部分13的延长线23的距离为主槽的槽深度(d3),主槽11的两侧的槽面21的最高部22之间的距离为主槽11的槽宽度(w3)。

120.图7所示的形态例中,在主槽11的槽底设有副槽1,沿宽度方向切割主槽11和副槽12时的副槽12的截面形状为大致三角形,副槽12的槽面15的形状为大致v字、。另外,图7所示的形态例中,一个副槽12的槽面15的最高部16与相邻的副槽12的槽面15的最高部16在连接副槽12的槽面15的最高部16的线18的位置重合。因此,图7所示的形态例中,副槽的平坦部不存在于相邻的副槽间,相邻的副槽彼此的间隔为0.0mm。另外,图7所示的形态例中,在主槽11的槽面21的上部形成有最高部22的高度变得高于槽的非形成部分13的位置的隆起部19。需要说明的是,图7所示的形态例中,副槽12的最深处17与连接副槽12的槽面15的最高部16的线18的距离为副槽的槽深度(d2),副槽12的宽度方向的两侧的槽面15的最高部16之间的距离为副槽12的槽宽度(w2)。另外,副槽12的最深处17与槽的非形成部分13的延长线23的距离为主槽的槽深度(d3),主槽11的两侧的槽面21的最高部22之间的距离为主槽11的槽宽度(w3)。

121.铝制的要被硬钎焊的构件(1或2)中,槽在铝制的要被硬钎焊的构件(1或2)的表面中以焊角形成范围设置。需要说明的是,以下,铝制的要被硬钎焊的构件(1)中,设有槽的位置是指:设有2条以上的槽的位置,另外,铝制的要被硬钎焊的构件(2)中,设有槽的位置是指:设有主槽和副槽的位置。

122.对铝制的要被硬钎焊的构件(1或2)的表面的、设有槽的位置详细地进行说明。图8为示出组合前的管材的形态例的示意性立体图。图9为示出组合前的板材的形态例的示意性立体图,(a)为从面421侧观察到的图,(b)为从面422侧观察到图。图10为示出组合后的管材与板材的形态例的示意性立体图。成型为管的形状的管材31通过贯通板材32的贯通口38,从而组装硬钎焊前的组装体30。然后,组装体30通过硬钎焊加热,从而在接合部位形成焊角,制造硬钎焊体(未作图示)。

123.(1)管材1为铝制的要被硬钎焊的构件(1或2)、且板材2为由本发明的硬钎焊板形成的构件的情况下,管材1中、符号36所示的部分为与硬钎焊板所形成的构件对置的部分,符号35和符号37所示的部分为不与硬钎焊板所形成的构件对置的部分。而且,合并了部分

35、部分36和部分37的范围为铝制的要被硬钎焊的构件(1或2)的焊角形成范围。

124.(1)的情况下,只要在焊角形成范围的任意处形成槽即可。亦即,只要在部分35、部分36和部分37中的任意一个部分形成槽即可。优选至少在部分36形成槽,特别优选在部分35、部分36和部分37中的所有部分均形成槽。

125.(2)板材1为铝制的要被硬钎焊的构件(1或2)、且管材2为由本发明的硬钎焊板形成的构件的情况下,板材2中、符号39所示的部分为与硬钎焊板所形成的构件对置的部分,符号40和符号41所示的部分为不与硬钎焊板所形成的构件对置的部分。而且,合并了部分39、部分40和部分41的范围为铝制的要被硬钎焊的构件(1或2)的焊角形成范围。

126.(2)的情况下,只要在焊角形成范围的任意处形成槽即可。亦即,只要在部分39、部分40和部分41中的任意一个部分形成槽即可。优选至少在部分39形成槽,特别优选在部分39、部分40和部分41中的所有部分均形成槽。

127.铝制的要被硬钎焊的构件(1或2)中,槽延伸的方向为形成的焊角的长度方向。形成的焊角的长度方向是指:与形成的焊角的宽度方向正交的方向。

128.铝制的要被硬钎焊的构件(1或2)中,对槽延伸的方向详细地进行说明。图11为对图9所示的板材、示出槽延伸的方向的图,(a)为观察面421(422)侧得到的图,(b)为(a)中的x-x线截面图。图12为对图8所示的管材、示出槽延伸的方向的图。图11中,槽延伸的方向在部分40(41)中为符号421(422)所示的方向,在部分39中,为符号42所示的方向。而且,图11中,焊角以包围板材与管材的接合部分的方式形成,因此,槽延伸的方向421(422)、42为形成的焊角的长度方向。亦即,图11中,槽延伸的方向421(422)、42为与形成的焊角的宽度方向44正交的方向。图12中,槽延伸的方向在部分35中为符号431所示的方向,在部分36中,为符号432所示的方向,在部分37中,为符号433所示的方向。而且,图12中,焊角在图12中以包围板材与管材的接合部分的方式形成,因此,槽延伸的方向431、432、433为形成的焊角的长度方向。亦即,图12中,槽延伸的方向431、432、433为与形成的焊角的宽度方向44正交的方向。

129.铝制的要被硬钎焊的构件(1或2)中,槽从一端至另一端可以是连续的,或者也可以以不有损本发明的效果的程度存在中途间断的部分。图13(a)所示的形态例的槽45是从一端至另一端连续的槽。另外,图13(b)所示的形态例的槽46中,存在有在中途间断的部分47。

130.铝制的要被硬钎焊的构件(1或2)为板状材成型为管形状的管材的情况下,板厚为0.15~0.50mm左右,管材为包覆材料时的皮材的包覆率通常为5~30%左右。另外,铝制的要被硬钎焊的构件(1或2)为板状材成型为板的形状的板材的情况下,板厚为0.80~5.00mm左右,板材为包覆材料时的皮材的包覆率为5~30%左右。

131.铝制的要被硬钎焊的构件(1或2)为制冷剂通路用挤出配管的情况下,配管的外径为6.0~20.0mm左右,用于包覆配管时的皮材的包覆率通常为3~30%左右。另外,铝制的要被硬钎焊的构件(1或2)为制冷剂通路用挤出多孔管的情况下,多孔管的宽度为10.0~100mm左右,厚度为1.0~3.0mm左右,壁厚度为0.10mm~0.30mm左右,多孔管的孔数为2~30个左右。

132.对铝制的要被硬钎焊的构件(1或2)的制造方法进行说明。铝制的要被硬钎焊的构件(1或2)为板状材的裸料的成型体的情况下,首先,将具有裸料中使用的期望的成分组成

的铝合金、以及板状材的包覆材料的成型体的情况下、将具有芯材和包覆于芯材的包覆层中使用的期望的成分组成的铝合金分别熔解、铸造,从而制作裸料用铸锭、或芯材用铸锭和包覆层用铸锭。这些熔解、铸造的方法没有特别限定,使用通常的方法。

133.接着,对上述铸锭根据需要进行均质化处理。均质化处理的优选温度范围为400~630℃,均质化处理时间为2~20小时。

134.接着,对裸料用铸锭和芯材用铸锭进行面车削,对包覆层用铸锭进行面车削,进而,进行热轧形成规定的厚度。对于包覆材料,形成按照规定的顺序层叠有芯材和包覆层用铸锭的层叠物。

135.热加工中,裸料的情况下、将规定的裸料用铸锭以400~550℃进行热轧,包覆材料的情况下将按照规定的顺序层叠有芯材用铸锭和包覆层用铸锭的层叠物以400~550℃进行热轧。热轧中,例如以成为2.0~8.0mm的板厚的方式进行轧制。

136.冷加工中,将进行热加工得到的热轧物进行冷轧。冷加工中,以多次的道次进行冷轧。

137.冷加工中,在冷轧的道次间进行中间退火的情况下,中间退火的温度为200~500℃、优选250~400℃。中间退火中,可以进行升温至中间退火温度,达到中间退火温度后,迅速地开始冷却,或者也可以达到中间退火温度后,在中间退火温度下保持恒定时间后,开始冷却。中间退火温度下的保持时间为0~10小时、优选1~5小时。

138.进行将冷轧后、进行冷加工得到的冷轧物以300~500℃、优选以350~450℃进行退火的最终退火。最终退火中,可以升温至最终退火温度,达到最终退火温度后、迅速地冷却,或者也可以在达到最终退火温度后、在最终退火温度下保持恒定时间后,开始冷却。最终退火温度下的保持时间为0~10小时、优选1~5小时。需要说明的是,管材的情况下,可以实施该最终退火,也可以不实施该最终退火。

139.如此,得到板状的裸料或包覆材料。

140.对于板状的裸料或包覆材料,在硬钎焊前,对裸料或包覆材料进行蚀刻,从而硬钎焊性进一步提高。作为酸,可以使用例如包含硫酸、盐酸、硝酸、磷酸和氢氟酸中的1种或2种以上的水溶液。优选的蚀刻量范围为0.05~2.0g/m2。

141.在如此得到的板状的裸料或包覆材料的规定的位置形成槽后,成型为规定的铝制的要被硬钎焊的构件(1或2)的形状,或成型为规定的铝制的要被硬钎焊的构件(1或2)的形状时,同时在规定的位置形成槽,从而得到铝制的要被硬钎焊的构件(1或2)。需要说明的是,只要在焊角形成范围内设有规定的槽即可,槽也可以超过焊角形成范围而设置。

142.本发明中,在铝制的要被硬钎焊的构件(1或2)的规定的位置设置槽的方法没有特别限制,例如适宜使用公知方法。作为在规定的位置设置槽的方法,例如可以举出如下方法:将板材加压成型时,将板材用加压模具压缩,在板材的表面的规定的位置设置槽的方法;加压后使刀具滑动,在板材的表面的规定的位置设置槽的方法。另外,作为在规定的位置设置槽的方法,例如可以举出如下方法:在板材中设置插入管材的孔的冲压加工时,在冲压模具的侧面设置凸部,在板材的孔的切断面(如果为图9所示的形态,则与硬钎焊板对置的部分39)设置槽的方法;冲压加工后使刀具沿管长度方向、圆周方向滑动,设置槽的方法。另外,作为在规定的位置设置槽的方法,例如可以举出如下方法:成型为管材时,沿管行进方向推动刀具,从而在管材的表面的规定的位置设置槽的方法;组装管材与板材时,使刀具

在管材上滑动,从而在管材的表面的规定的位置设置槽的方法。

143.铝制的要被硬钎焊的构件(1或2)为挤出配管材的情况下,依据常规方法将铝合金的熔液铸锭,得到具有规定组成的铸锭(钢坯)。接着,对得到的铸锭(钢坯)进行均质化处理后,挤出时将钢坯再加热,以挤出后的管的壁厚成为特定尺寸的方式进行分流模挤出(porthole extrusion),制作挤出配管材。均质化处理的优选的温度范围为400~630℃,均质化处理时间为2~20小时。优选的挤出温度范围为400℃~550℃。优选的挤出比为10~200。挤出后的管的壁厚的优选范围为0.50~10.00mm。

144.对挤出配管材进一步进行拉拔加工,根据需要实施软化处理,进而,进行拉拔加工,根据需要实施最终软化处理。软化处理的优选的温度范围为300~500℃,软化处理时间为0~10小时。拉拔管的最终壁厚的优选范围为0.10~3.0mm。

145.对于挤出配管材,在硬钎焊前对挤出配管进行蚀刻,从而硬钎焊性进一步提高。作为酸,可以使用例如包含硫酸、盐酸、硝酸、磷酸和氢氟酸中的1种或2种以上的水溶液。优选的蚀刻量范围为0.05~2.0g/m2。

146.通过在如此得到的挤出配管材的规定的位置形成槽,从而得到铝制的要被硬钎焊的构件(1或2)。需要说明的是,在形成焊角的部分设置槽的情况下,只要在形成焊角的部分设置规定的槽即可,也可以超过形成焊角的部分设置槽。

147.本发明中,作为在铝制的要被硬钎焊的构件(1或2)的规定的位置设置槽的方法没有特别限制,例如适宜使用公知方法。作为在规定的位置设置槽的方法,可以举出如下方法:使用挤出配管材作为顶板的情况下,例如边使挤出配管材旋转边使刀具滑动,从而在挤出配管材的焊角形成范围形成槽的方法;边沿长度方向连续地送出边使刀具滑动,从而在挤出配管材的焊角形成范围内形成槽的方法。另外,作为在规定的位置设置槽的方法,例如可以举出如下方法:设置插入管材的孔的冲压加工时,在冲压模具的侧面设置凸部,在切断面设置槽的方法;在冲压加工后使刀具沿管长度方向、圆周方向滑动,从而在切断面设置槽的方法。另外,作为在规定的位置设置槽的方法,可以举出如下方法:使用挤出配管材作为管材的情况下,送出挤出配管材时,沿管材行进方向推动刀具,从而在挤出配管材的表面的规定的位置设置槽的方法;组装管材与板材时,使刀具在管材上滑动,从而在管材的表面的规定的位置设置槽的方法。

148.铝制的要被硬钎焊的构件(1或2)为挤出多孔管材的情况下,依据常规方法将铝合金的熔液铸锭,得到具有规定组成的铸锭(钢坯)。接着,对得到的铸锭(钢坯)进行均质化处理后,挤出时将钢坯再加热,以挤出后的管的壁厚成为特定尺寸的方式进行分流模挤出,制作挤出多孔管材。均质化处理的优选的温度范围为400~630℃,均质化处理时间为2~20小时。优选的挤出温度范围为400℃~550℃。优选的挤出比为50~2500。

149.之后,根据需要实施最终软化处理。最终软化处理的优选的温度范围为300~500℃,软化处理时间为0~50小时。将制得的挤出多孔管定型,可以提高外形尺寸精度。此时的加工度的优选的范围为0.5~10%。

150.对于挤出多孔管材,在硬钎焊前,对挤出配管进行蚀刻,从而硬钎焊性进一步提高。作为酸,可以使用例如包含硫酸、盐酸、硝酸、磷酸和氢氟酸中的1种或2种以上的水溶液。优选的蚀刻量范围为0.05~2.0g/m2。

151.通过在如此得到的挤出多孔管材的规定的位置形成槽,从而得到铝制的要被硬钎

焊的构件(1或2)。需要说明的是,在焊角形成范围内设置规定的槽即可,也可以在焊角形成范围外设置槽。

152.本发明中,在铝制的要被硬钎焊的构件(1或2)的规定的位置设置槽的方法没有特别限制,例如适宜使用公知方法。作为在规定的位置设置槽的方法,可以举出如下方法:使用挤出多孔管材作为管材的情况下,送出挤出多孔管材时,沿管材行进方向推动刀具,从而在挤出多孔管材的表面的规定的位置设置槽的方法;组装管材与板材时,使刀具在管材上滑动,从而在管材的表面的规定的位置设置槽的方法。

153.本发明的第一方式的硬钎焊体的制造方法为一种硬钎焊体的制造方法,其特征在于,其为将由硬钎焊板形成的构件与铝制的要被硬钎焊的构件组装后,进行硬钎焊加热,从而制造硬钎焊体的方法,

154.该硬钎焊板的硬钎焊材料由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成,芯材由铝合金形成,

155.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有2条以上的槽,该槽的槽深度(d1)为0.005~0.50mm,该槽的槽宽度(w1)为0.005~0.50mm,该槽宽度(w1)相对于该槽深度(d1)之比(w1/d1)为10.00以下,相邻的该槽彼此的间隔(p1)为0.00~0.30mm。

156.本发明的第二方式的硬钎焊体的制造方法为一种硬钎焊体的制造方法,其特征在于,其为将由硬钎焊板形成的构件与铝制的要被硬钎焊的构件组装后,进行硬钎焊加热,从而制造硬钎焊体的方法,

157.该硬钎焊板的硬钎焊材料由含有3.00~13.00质量%的si和2.00质量%以下的mg(不包括零。)、且余量由铝和不可避免的杂质组成的铝合金形成,芯材由铝合金形成,

158.在该铝制的要被硬钎焊的构件的焊角形成范围的表面设有主槽和设置于该主槽的槽底的2条以上的副槽,该副槽的槽深度(d2)为0.005~0.50mm,该副槽的槽宽度(w2)为0.005~0.40mm,该副槽的槽宽度(w2)相对于该副槽的槽深度(d2)之比(w2/d2)为10.00以下,该副槽的槽深度(d2)相对于该主槽的槽深度(d3)之比(d2/d3)为0.50以上且低于1.00。

159.亦即,本发明的第一方式的硬钎焊体的制造方法为如下方法:使用上述铝制的要被硬钎焊的构件(1)作为被硬钎焊构件,使用上述本发明的硬钎焊板所形成的构件作为硬钎焊板所形成的构件,至少组装本发明的硬钎焊板所形成的构件与铝制的要被硬钎焊的构件(1),制作组装体后,在不使用助焊剂的情况下,进行硬钎焊加热,从而制造硬钎焊体。另外,本发明的第二方式的硬钎焊体的制造方法为如下方法:使用上述铝制的要被硬钎焊的构件(2)作为被硬钎焊构件,使用上述本发明的硬钎焊板所形成的构件作为硬钎焊板所形成的构件,至少组装本发明的硬钎焊板所形成的构件与铝制的要被硬钎焊的构件(2),制作组装体后,在不使用助焊剂的情况下,进行硬钎焊加热,从而制造硬钎焊体。

160.本发明的第一方式的硬钎焊体的制造方法的被硬钎焊构件与铝制的要被硬钎焊的构件(1)同样。本发明的第二方式的硬钎焊体的制造方法的被硬钎焊构件与铝制的要被硬钎焊的构件(2)同样。本发明的第一方式的硬钎焊体的制造方法和本发明的第二方式的硬钎焊体的制造方法的硬钎焊板所形成的构件与上述本发明的硬钎焊板所形成的构件同样。

161.本发明的第一方式的硬钎焊体的制造方法和本发明的第二方式的硬钎焊体的制造方法中,至少组装硬钎焊板所形成的构件与被硬钎焊构件,但除这些以外,根据需要也可

以组装裸翅片、配管、块等构件,制作组装体。

162.本发明的第一方式的硬钎焊体的制造方法和本发明的第二方式的硬钎焊体的制造方法中,将制得的组装体在不使用助焊剂的情况下进行硬钎焊加热,从而进行硬钎焊,得到硬钎焊体。亦即,本发明的第一方式的硬钎焊体的制造方法和本发明的第二方式的硬钎焊体的制造方法是基于无助焊剂的硬钎焊方法的硬钎焊体的制造方法。

163.本发明的第一方式的硬钎焊体的制造方法和本发明的第二方式的硬钎焊体的制造方法中,将硬钎焊体进行硬钎焊加热时的硬钎焊加热温度例如为577~610℃、优选590~600℃,另外,硬钎焊加热时间例如如下:590℃以上为5~20分钟、优选5~10分钟、另外,硬钎焊气氛为氮气等非活性气体气氛。

164.通过本发明的第一方式的硬钎焊体的制造方法和本发明的第二方式的硬钎焊体的制造方法制造的硬钎焊体没有特别限制,例如可以举出家庭用途、汽车用途、各种产业用途的铝合金制换热器、散热器等。

165.以下,示出实施例,对本发明具体地进行说明,但本发明不限定于以下所示的实施例。

166.实施例

167.以下所示的实施例和比较例中,制作具有槽的被硬钎焊构件与硬钎焊板的接合接头,评价硬钎焊性。需要说明的是,本发明的铝制的要被硬钎焊的构件中,设有槽的被硬钎焊构件可以为板状材的成型体,也可以为挤出配管、挤出多孔管,硬钎焊性与具有以下所示的槽的被硬钎焊构件与硬钎焊板的接合接头的硬钎焊性同样。

168.(实施例和比较例)

169.作为被硬钎焊构件,通过连续铸造制作3003合金铸锭,实施面车削形成规定的厚度后,均质化后,经过热轧、冷轧、退火,制作厚度1.0mm的板状材。进而,对制得的板状材实施酸洗。接着,分别准备图14所示的在3-1部分设有槽者、在3-2部分设有槽者、在3-3部分设有槽者、在3-2部分和3-3部分这两者设有槽者、在3-1部分、3-2部分和3-3部分设有槽者。槽的形态是图1中的w1、d1和p1为表2所示的值者、和图6中的w2、d2和d3为表3所示的值者。

170.关于与被硬钎焊构件组合的硬钎焊板,通过连续铸造,制作具有表1所示的化学成分的硬钎焊材料用铸锭、芯材用铸锭和皮材用铸锭。接着,将芯材用铸锭均质化,对芯材用铸锭实施面车削,使板厚成为规定的厚度。对于硬钎焊材料用铸锭和皮材用铸锭,均质化后面车削,进行热轧,使板厚成为规定的厚度。以表1所示的组合重叠如此得到的硬钎焊材料用铸锭、皮材用铸锭、芯材用铸锭,制作层叠物。对得到的层叠物进行热轧,将芯材用铸锭、硬钎焊材料用铸锭与皮材用铸锭接合,制作板厚3.00mm的包覆材料。对得到的包覆材料依次进行冷轧、最终退火、酸洗,得到板厚0.80mm的试验材。

171.<硬钎焊性的评价>

172.根据间距填充试验,评价各试验材的硬钎焊性。间隙填充试验中使用的试验体如图15所示,在垂直板上配置设有槽的被硬钎焊构件,在水平板上配置硬钎焊板,以垂直板的槽与水平板靠近的方式,用sus金属丝组装,在氮气气氛中进行炉中硬钎焊。炉内的气氛如下:将氧浓度设为10体积ppm以下、将试验体的达到温度设为600℃。

173.间隙填充试验中,基于硬钎焊后形成的焊角的长度fl评价硬钎焊性。表2和表3中的“间隙填充试验”栏中记载了fl,为15mm以上的情况下,具有优异的硬钎焊性,另外,为

12mm以上的情况下也具有良好的硬钎焊性,判定为合格,将低于12mm的情况判定为硬钎焊性差、不合格。

174.[表1]

[0175][0176]

[表2]

[0177][0178]

·

:表示赋予了槽的位置

[0179]

[表3]

[0180][0181]

·

:表示赋予了槽的位置

[0182]

如表2和表3所示,确认了,作为本发明例的实施例的试验材得到合格水平的优异的接合状态。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。