1.本发明涉及铁路桥梁技术领域,尤其涉及节段拼装道岔轨板梁结构及其制作方法。

背景技术:

2.道岔是一种使机车车辆从一股道转入另一股道的线路连接设备,也是轨道的薄弱环节之一,通常在车站、编组站大量铺设。有了道岔,可以充分发挥线路的通过能力。即使是单线铁路,铺设道岔,修筑一段大于列车长度的叉线,就可以对开列车。道岔在铁路线路上起到重要作用。

3.公开号为cn110607736a的中国专利文献,公开了一种桩基轨板梁结构,其轨板梁将轨道功能和桥梁功能合二为一,结构简单,可简化施工工序,缩短建设周期,降低建造成本。其在桥面设置内凹的承轨槽,将钢轨直接埋入承轨槽中,可对钢轨提供连续支撑、连续锁固,可使列车运行平顺,能延长钢轨和列车的寿命。

4.道岔轨板梁是用来铺设道岔的轨板梁。道岔通常涉及到从双轨过渡到四轨,因此道岔轨板梁的宽度较双轨轨板梁更宽。在山地(军民两用)轨道交通,施工现场的运输条件有限,整孔道岔轨板梁超宽、超长难以运输至施工现场。

技术实现要素:

5.本技术为了解决上述技术问题提供节段拼装道岔轨板梁结构及其制作方法。

6.本技术通过下述技术方案实现:本技术公开的节段拼装道岔轨板梁结构,包括道岔轨板梁,所述道岔轨板梁的桥面有内凹形成的道岔钢轨槽,所述道岔轨板梁纵向分为多个节段,每个节段内预留有后张预应力孔道;后张预应力钢筋束依次穿在所述多个节段的后张预应力孔道内,并向后张预应力孔道内灌浆将所述多个节段纵向拼装在一起形成所述道岔轨板梁。

7.特别的,道岔钢轨槽包括一对正线钢轨槽和一对侧线钢轨槽;道岔轨板梁从一端至另一端逐渐变宽,两条钢轨槽逐步过渡变为四条钢轨槽。

8.进一步的,所述道岔轨板梁从所述一端至另一端依次包括双槽区、双槽变四槽区、四槽变三槽区、三槽区、三槽变四槽区、四槽区;所述双槽区、双槽变四槽区、四槽变三槽区、三槽区、三槽变四槽区、四槽区分别在不同的节段上。

9.优选地,所述道岔轨板梁从所述一端至另一端的最后一个节段的梁端有呈角度设置的两个梁端平面;所述一对正线钢轨槽垂直贯通其中一个梁端平面,所述一对侧线钢轨槽垂直贯通另一个梁端平面。

10.可选的,所述道岔轨板梁长15m-25m,宽3m-6m。

11.优选地,所述道岔轨板梁分为7个节段。

12.进一步优选地,第一节段长5m,其余6个节段的长度均为2.5m;所述第一节段从一端到另一端宽度相等,第一节段宽度为3m;所述7个节段的一侧齐平,所述第二节段至第七

节段的另一侧齐平;从第二节段一端至第七节段的另一端,宽度从3m逐渐变为6m。

13.特别的,道岔轨板梁侧面均预埋有连接螺栓套管。

14.节段拼装道岔轨板梁结构的制作方法,包括以下步骤:s1,分别制作每一节段;s2,各节段按顺序摆放;s3,穿后张预应力钢筋束;s4,张拉张预应力钢筋束;s5,向后张预应力孔道内灌浆封锚。

15.可选的,采用反位浇筑法制作每一节段。

16.与现有技术相比,本技术具有以下有益效果:本技术的道岔轨板梁为节段拼装结构;施工时节段运输至施工现场,于现场进行组拼、张拉、封锚等拼装化施工。在运输时各节段长度不长或宽度不宽,便于运输,可适用于山地轨道交通等运输条件有限的情况。

附图说明

17.此处所说明的附图用来提供对本技术实施方式的进一步理解,构成本技术的一部分,并不构成对本发明实施方式的限定。

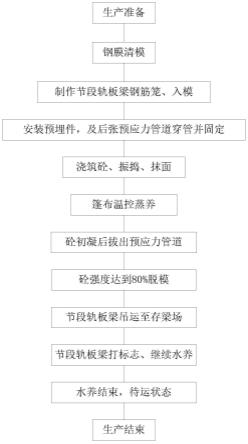

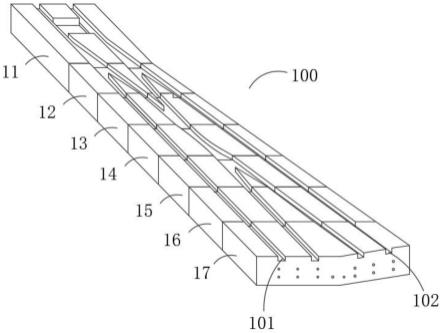

18.图1是实施例中节段拼装道岔轨板梁结构的三维图;图2是实施例中节段拼装道岔轨板梁结构的俯视图;图3是实施例中第一节段的三维图;图4是实施例中第二节段的三维图;图5是实施例中第三节段的三维图;图6是实施例中第四节段的三维图;图7是实施例中第五节段的三维图;图8是实施例中第六节段的三维图;图9是实施例中第七节段的三维图;图10 是实施例中道岔轨板梁与轨道轨板梁对接时的示意图;图11是实施例中第一节段的钢模的透视图;图12是实施例中第一节段的钢模的三维图。

具体实施方式

19.为使本技术的目的、技术方案和优点更加清楚,下面将结合实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。通常在此处附图中描述和示出的本发明实施方式的组件可以以各种不同的配置来布置和设计。

20.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

21.需要说明的是,在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。需要说明的是,本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。对于装置类实施例而言,由于其与方法实施例基本相似,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

22.在本发明的描述中,需要说明的是,术语“上”、“下”、

ꢀ“

内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

23.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.如图1-图9所示,本实施例公开的节段拼装道岔轨板梁结构,包括道岔轨板梁100,所述道岔轨板梁100的桥面有内凹形成的道岔钢轨槽。所述道岔轨板梁100纵向分为多个节段,每个节段内预留有后张预应力孔道103,每一节段各自一体制造。

25.后张预应力钢筋束依次穿在所述多个节段的后张预应力孔道103内,并向后张预应力孔道103内灌浆将所述多个节段纵向拼装在一起形成所述道岔轨板梁100。

26.在一种可能的设计中,道岔钢轨槽包括一对正线钢轨槽101和一对侧线钢轨槽102,道岔轨板梁100从道岔尖端至道岔尾端逐渐变宽,两条钢轨槽逐步过渡变为四条钢轨槽。

27.在一种可能的设计中,道岔轨板梁100从道岔尖端至道岔尾端依次包括双槽区111、双槽变四槽区121、四槽变三槽区131、三槽区141、三槽变四槽区151、四槽区161。双槽区111、双槽变四槽区121、四槽变三槽区131、三槽区141、三槽变四槽区151、四槽区161分别在不同的节段上。

28.在一种可能的设计中,平原、丘陵采用道岔轨板梁100长15m-25m;特别的,山区、山顶可采用20m、25m轨板梁,方便运输。

29.特别的,道岔轨板梁100分为7个节段,从道岔尖端至道岔尾端依次为:第一节段11、第二节段12、第三节段13、第四节段14、第五节段15、第六节段16、第七节段17。

30.在一种可能的设计中,如图3-图9所示,双槽区111位于第一节段11上,双槽变四槽区121位于第二节段12上,四槽变三槽区131位于第三节段13上,三槽区141位于第四节段14上,三槽变四槽区151位于第五节段15上,第六节段16和第七节段17上均有四槽区161。

31.在一种可能的设计中,如图3所示,第一节段11上有凹坑112,凹坑112位于两条道岔钢轨槽之间。在使用时,用于安装信号电动推拉机构,上面盖盖。电动推拉杆与尖轨连接,根据需要尖轨变位,则列车变道运行。

32.可选的,第一节段11长度为5m,其余6个节段的长度均为2.5m。特别的,因第一节段

11长度较长,为便于运输,第一节段11宽度为3m,且第一节段11从一端到另一端宽度相等;从第二节段12一端至第七节段17的另一端,宽度从3m逐渐变为6m。这样使得每一节段的长度不长或宽度不宽,可适应山地轨道交通的运输条件。

33.在一种可能的设计中,第二节段12的宽度从3m逐渐变为3.5m,第三节段13的宽度从3.5m逐渐变为4m,第四节段14的宽度从4m逐渐变为4.5m,第五节段15的宽度从4.5m逐渐变为5m,第六节段16的宽度从5m逐渐变为5.5m,第七节段17的宽度从5.5m逐渐变为6m,梁厚度不变。

34.在一种可能的设计中,道岔轨板梁100厚度为1.2m。

35.在一种可能的设计中,7个节段的一侧齐平并与正线钢轨槽101平行,第二节段12至第七节段17的另一侧齐平并与侧线钢轨槽102平行。

36.在一种可能的设计中,第七节段17尾端端面有呈角度设置的第一梁端平面104和第二梁端平面105,正线钢轨槽101垂直贯通第一梁端平面104,侧线钢轨槽102垂直贯通第二梁端平面105。如图10所示,施工时,第一梁端平面104和第二梁端平面105分别与一块轨道轨板梁200适配对接,每一轨道轨板梁200上分别有两条道岔钢轨槽。

37.为便于联接人行步道及第三轨供电设备,在一种可能的设计中,道岔轨板梁100侧面预埋有连接螺栓套管。值得注意的是,在运输过程中需要保护好连接螺栓套管。

38.节段拼装道岔轨板梁结构的制作方法,包括以下步骤:s1,分别制作第一节段11、第二节段12、第三节段13、第四节段14、第五节段15、第六节段16、第七节段17;s2,将7个节段运输至施工现场,7节段按顺序依次摆放;s3,向7节段穿后张预应力钢筋束;s4,张拉张预应力钢筋束;s5,向后张预应力孔道103内灌浆封锚。

39.s1中,采用反位浇筑法制作每一节段。下面以第一节段为例进行详细说明。

40.s1.1,第一节段11的钢模300清模;如图11、图12所示,采用反位浇筑法制作第一节段11。钢模300包括模腔301,模腔301底有与两条道岔钢轨槽适配的道岔钢轨槽钢膜302;s1.2,制作第一节段11的钢筋笼,钢筋笼入钢模300;s1.3,安装预埋件及后张预应力管道穿管、固定;s1.4,浇筑砼、振捣、抹平;s1.5,篷布温控蒸养;s1.6,砼初凝后,拔出后张预应力管道;s1.7,砼强度到达预定值后脱模;按照上述步骤制作第二节段12、第三节段13、第四节段14、第五节段15、第六节段16和第七节段17。值得说明的是,因每一节段的形状、尺寸不同,因此需要7个不同的钢模300。其余6个节段的钢模300与第一节段11的钢模300只是在尺寸、形状上不同,此处不再进行赘述。

41.随后将7节段吊运至存梁场;然后打标志,继续水养;水养结束,等待运输至施工现场。

42.节段拼装道岔轨板梁结构的使用方法:各节段运输至施工现场,于桥下进行组拼、

张拉、灌注封锚,制得道岔轨板梁100;道岔轨板梁100吊装上桥墩,埋入式道岔采用槽型钢轨,槽型钢轨埋设在道岔轨板梁100桥面的道岔钢轨槽内;尖轨段采用内藏式,尖轨包藏在u型方铁内,道岔尖轨端至道岔尾端平面是逐渐变宽的,两条钢轨逐步过渡变为四条钢轨。将钢轨埋入道岔钢轨槽中,钢轨可获得连续支撑,因而振动小、噪音小;提高车辆舒适性的同时,也提高了车辆和线路的寿命提高;此外,该结构将轨道和桥梁功能“二合一”,节省了工作量,降低了工程造价,性价比高。

43.本技术的道岔轨板梁为节段拼装结构;各节段作为砼小部件运输至现场,于施工现场进行拼装整体化,为运输提供便利。尤其适用于山区、山顶环境。

44.以上的具体实施方式,对本技术的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。