1.本发明涉及电池制造领域,尤其涉及一种钠离子电池及其制备方法。

背景技术:

2.上世纪70年代末,钠离子电池研究几乎同锂离子电池同步开展。由于当时钠离子电池面临的能量密度和循环性能限制,锂离子电池更受到人们的关注,但是近年来由于锂资源的稀缺、原材料的不断上涨、储能市场的爆发,开发其他廉价可替代锂离子电池的相关储能技术非常关键。

3.钠离子电池原材料为碳酸钠,储备丰富,因此价格低廉且常年稳定。能量密度未来是有希望比肩铁锂,同时具备优异的低温性能(-40℃能够放电)和倍率性能。生产工艺与锂电相同,产业化推广难度较低,钠离子电池又重新回到了人们的视野。

4.目前无定形碳因具备比较大的层间距、较高的储钠容量以及较低的储钠电位,是钠离子电池的主要负极材料。国内成熟的负极材料体系又以其中的硬碳材料作为首选。以硬碳作为负极材料做成的极片,在干燥过程中厚度基本不反弹,后期化成过程中的厚度反弹也远远低于人造石墨,这就导致电池在化成过程中成膜不充分,极片界面状态差,循环性能差,充放电过程中有析钠等问题。

技术实现要素:

5.为克服上述缺点,本发明的目的在于提供一种钠离子电池及其制备方法,通过改善极组内正极片和负极片之间的贴合状态以及极组与壳体的装配比,改善化成以及充放电过程中界面状态,提升循环性能。

6.为了达到以上目的,本发明采用的技术方案是:一种钠离子电池,包括设置有内腔的铝壳,和设置在铝壳内腔内的钠离子电池极组,钠离子电池极组在装入内腔前,通过压合机对钠离子电池极组进行压合,压合后,所述钠离子电池极组的厚度和内腔的厚度比值为90%~96%。

7.通过压合改善钠离子电池极组内正极片和负极片之间的贴合状态,有效改善了正极和负极的界面接触,提高了电池的性能,防止因界面贴合不好导致金属钠在负极析出,刺穿隔膜,消除了电池短路的安全隐患。

8.通过改善压合后的钠离子电池极组与壳体的装配比,进而改善化成以及充放电过程中钠离子电池的界面状态,提升钠离子电池的循环性能。

9.本发明进一步设置为:所述钠离子电池极组外表面包裹有绝缘膜,所述钠离子电池极组和绝缘膜的体积之和与空腔的装配比为:92~98%。优选地,所述钠离子电池极组和绝缘膜的体积之和与空腔的装配比为:94~96%。

10.本发明进一步设置为:所述钠离子电池极组包括正极片、负极片和隔膜,所述隔膜的正面和/或反面涂有一层涂胶,所述涂胶的厚度为1~3um,所述涂胶的主要成分为聚偏氟乙烯基聚合物。

11.本发明进一步设置为:所述负极片的材料为无定形碳,所述无定形碳包括软碳、硬碳和软硬复合碳。

12.本发明进一步设置为:所述钠离子电池极组的正面和/或反面贴有一层膨胀胶带,所述胶带厚度为20~60um。膨胀胶带在遇电解液时厚度方向会发生膨胀,该膨胀胶带也可贴在绝缘膜表面。

13.一种钠离子电池的制作工艺,包括以下步骤:

14.s1、将正极片、负极片和正反面涂了胶的干法隔膜叠成钠离子电池极组,用热压机将钠离子电池极组压实,在钠离子电池极组外表面包上一层绝缘膜;

15.s2、将包覆绝缘膜的极组装进铝壳的内腔中,此时钠离子电池极组和空腔的填充比为92%-98%;

16.s3、钠离子电池极组装入铝壳之后焊接上铝壳的盖板,然后将装有钠离子电池极组装的铝壳置于烘箱中烘烤;

17.s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,对钠离子电池进行注液;若极片水分不满足上述要求,则继续重复步骤s3;

18.s5、将钠离子电池进行老化。

19.s6、老化结束之后进行抽真空排气,去除副反应产生的气体,最后进行激光焊接封口,做成最终钠离子电池。

20.本发明进一步设置为:s1中,热压机对钠离子电池极组进行热压时,热压的温度为70~90℃,压力为1~4mpa,热压时间为30~120s。

21.本发明进一步设置为:s1中,钠离子电池极组在热压前后厚度比为98%~ 99%。

22.本发明进一步设置为:s3中,将钠离子电池置于80~100℃烘箱中烘烤24~ 48小时。

23.本发明进一步设置为:s5中,钠离子电池老化的具体步骤如下:

24.s51、用700ma的电流对钠离子电池进行充电,直至电压充到3.0v,然后搁置5~10分钟;

25.s52、用5000ma的电流对钠离子电池进行充电,直至电压充到3.8v,然后搁置搁置20~30小时。

26.本发明具有以下有益效果:

27.1)通过压合改善钠离子电池极组内正极片和负极片之间的贴合状态,有效改善了正极和负极的界面接触,提高了电池的性能,防止因界面贴合不好导致金属钠在负极析出,刺穿隔膜,消除了短路的安全隐患。

28.2)通过改善压合后的钠离子电池极组与壳体的装配比,进而改善化成以及充放电过程中钠离子电池的界面状态,提升钠离子电池的循环性能。

附图说明

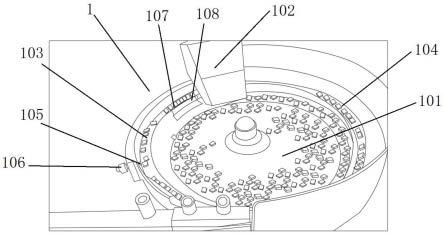

29.图1为本发明一实施例2-6制作的钠离子电池界面状态对比图,其中:

30.图a是实施例2制作的钠离子电池界面状态图;

31.图b是实施例3制作的钠离子电池界面状态图;

32.图c是实施例4制作的钠离子电池界面状态图。

33.图d是实施例5制作的钠离子电池界面状态图。

34.图e是实施例6制作的钠离子电池界面状态图。

35.图2为本发明一实施例2-6制作的钠离子电池循环曲线对比图。

具体实施方式

36.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

37.以下所有的验证都是基于方壳叠片电池,型号为15/119/129(厚度*宽度*高度,单位mm)。

38.一种钠离子电池的制作工艺,包括以下步骤:

39.s1、将正极片、负极片和正反面涂了胶的干法隔膜叠成钠离子电池极组,用热压机将钠离子电池极组压实,在钠离子电池极组外表面包上一层绝缘膜;热压机对钠离子电池极组进行热压时,热压的温度为70~90℃,压力为1~4mpa,热压时间为30~120s。钠离子电池极组在热压前后厚度比为98%~99%。

40.s2、将包覆绝缘膜的极组装进铝壳的内腔中,此时钠离子电池极组和空腔的装配比为92%~98%;

41.s3、钠离子电池极组装入铝壳之后焊接上铝壳的盖板,然后将装有钠离子电池极组装的铝壳置于烘箱中烘烤;将钠离子电池置于85℃烘箱中烘烤30h。

42.s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,对钠离子电池进行注液;若极片水分不满足上述要求,则继续重复步骤s3;

43.s5、将钠离子电池进行老化;钠离子电池老化的具体步骤如下:s51、用700 ma的电流对钠离子电池进行充电,直至电压充到3.0v,然后搁置5~10分钟;

44.s52、用5000ma的电流对钠离子电池进行充电,直至电压充到3.8v,然后搁置搁置20~30小时

45.s6、老化结束之后进行抽真空排气,激光焊接封口,做成钠离子电池。

46.实施例1:

47.s1、将正极片、负极片和未涂胶的干法20um隔膜以z字形叠成极组,极组厚度13.6mm,在极组外面包上一层0.15mm的聚乙烯绝缘膜,此时整体的厚度为13.9mm(13.6 0.15*2=13.9mm)。

48.s2、将包覆聚乙烯绝缘膜的极组装进内腔厚度为15.1mm的铝壳中,此时钠离子电池极组的填充比为92.1%(13.9/15.1=92.1%)。

49.s3、极组入壳之后焊接上盖板,然后将电池置于85℃烘箱中烘烤30h;

50.s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,进行注液,常温搁置24h;若极片水分不满足上述要求,则继续重复步骤s4;

51.s5、将电池进行老化,老化的具体步骤如下:700ma的电流充到3.0v,然后搁置5分钟,再以5000ma的电流充到3.8v;最后搁置24h。

52.s6、老化结束之后进行抽真空排气,去除副反应产生的气体。最后进行激光焊接封口,做成最终电池。

53.实施例2:

54.s1、将正极片、负极片和未涂胶的干法20um隔膜以z字形叠成极组,通过调整极片的对数,增加极组厚度到13.9mm,在极组外面包上一层0.15mm的聚乙烯绝缘膜,此时整体的厚度为14.2mm(13.9 0.15*2=14.2mm)。

55.s2、将包覆聚乙烯绝缘膜的极组装进内腔厚度为15.1mm的铝壳中,此时极组的填充比为94.0%(14.2/15.1=94.0%)。

56.s3、极组入壳之后焊接上盖板,然后将电池置于85℃烘箱中烘烤30h;

57.s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,进行注液,常温搁置24h;若极片水分不满足上述要求,则继续重复步骤s4;

58.s5、将电池进行老化,老化的具体步骤如下:700ma的电流充到3.0v,然后搁置5分钟,再以5000ma的电流充到3.8v;最后搁置24h。

59.s6、老化结束之后进行抽真空排气,去除副反应产生的气体。最后进行激光焊接封口,做成最终电池。

60.实施例3:

61.s1、将正极片、负极片和正反面涂了1um胶的干法18um隔膜(隔膜总厚度 20um)以z字形叠成极组,通过调整极片的对数,增加极组厚度到13.9mm,用热压机将极组压实。此处对热压过程中的参数做了一系列的正交验证,以隔膜透过固定气体所需的时间作为评估对象(透气度,单位sec/100ml),具体数值参见表1:通过正交试验参数对比可知,热压温度85℃,热压时间60s,热压压力 2.0mpa是相对比较合理的条件。后续实施例中将都以该参数进行热压工艺。

62.表1

[0063][0064]

热压完之后的极组厚度为13.7mm。在极组外面包上一层0.15mm的聚乙烯绝缘膜,此时整体的厚度为14.0mm(13.7 0.15*2=14.0)。钠离子电池极组在热压前后厚度比为98.6%。

[0065]

s2、将包覆聚乙烯绝缘膜的极组装进内腔厚度为15.1mm的铝壳中,此时极组的填充比为92.7%(14.0/15.1=92.7%)。

[0066]

s3、极组入壳之后焊接上盖板,然后将电池置于85℃烘箱中烘烤30h;

[0067]

s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,进行注液,常温搁置24h;若极片水分不满足上述要求,则继续重复步骤s4;

[0068]

s5、将电池进行老化,老化的具体步骤如下:700ma的电流充到3.0v,然后搁置5分钟,再以5000ma的电流充到3.8v;最后搁置24h。

[0069]

s6、老化结束之后进行抽真空排气,去除副反应产生的气体。最后进行激光焊接封口,做成最终电池。

[0070]

实施例4

[0071]

s1、将正极片、负极片和正反面涂了1um胶的干法18um隔膜(隔膜总厚度 20um)以z字形叠成极组,通过调整极片的对数,增加极组厚度到14.3mm,用热压机将极组压实,压完之后的极组厚度为14.1mm。在极组外面包上一层0.15 mm的聚乙烯绝缘膜,此时整体的厚度为14.4mm(14.1 0.15*2 0.02=14.4mm);热压机对钠离子电池极组进行热压时,热压的温度为85℃,压力为2mpa,热压时间为60s。钠离子电池极组在热压前后厚度比为98.6%。

[0072]

s2、将包覆聚乙烯绝缘膜的极组装进内腔厚度为15.1mm的铝壳中,此时极组的填充比为95.4%(14.4/15.1=95.4%)。

[0073]

s3、极组入壳之后焊接上盖板,然后将电池置于85℃烘箱中烘烤30h;

[0074]

s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,进行注液,常温搁置24h;若极片水分不满足上述要求,则继续重复步骤s4;

[0075]

s5、将电池进行老化,老化的具体步骤如下:700ma的电流充到3.0v,然后搁置5分钟,再以5000ma的电流充到3.8v;最后搁置24h。

[0076]

s6、老化结束之后进行抽真空排气,去除副反应产生的气体。最后进行激光焊接封口,做成最终电池。

[0077]

实施例5

[0078]

s1、将正极片、负极片和正反面涂了1um胶的干法18um隔膜(隔膜总厚度 20um)以z字形叠成极组,通过调整极片的对数,增加极组厚度到14.3mm,用热压机将极组压实,压完之后的极组厚度为14.1mm。在所述钠离子电池极组的正面贴有一层膨胀胶带,所述胶带厚度为20um。在极组外面包上一层0.15mm 的聚乙烯绝缘膜,此时整体的厚度为14.4mm(14.1 0.15*2 0.02≈14.4mm);热压机对钠离子电池极组进行热压时,热压的温度为85℃,压力为2mpa,热压时间为60s。钠离子电池极组在热压前后厚度比为98.6%。

[0079]

s2、将包覆聚乙烯绝缘膜的极组装进内腔厚度为15.1mm的铝壳中,此时极组的填充比为95.4%(14.4/15.1=95.4%)。

[0080]

s3、极组入壳之后焊接上盖板,然后将电池置于85℃烘箱中烘烤30h;

[0081]

s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,进行注液,常温搁置24h;若极片水分不满足上述要求,则继续重复步骤s4;

[0082]

s5、将电池进行老化,老化的具体步骤如下:700ma的电流充到3.0v,然后搁置10分钟,再以5000ma的电流充到3.8v;最后搁置30h。

[0083]

s6、老化结束之后进行抽真空排气,去除副反应产生的气体。最后进行激光焊接封口,做成最终电池。

[0084]

实施例6

[0085]

s1、将正极片、负极片和正反面涂了3um胶的干法18um隔膜(隔膜总厚度24 um)以z字形叠成极组,通过调整极片的对数,增加极组厚度到14.2mm,用热压机将极组压实,压完之后的极组厚度为14.0mm。在所述钠离子电池极组的正面贴有一层膨胀胶带,所述胶带厚度为60um。在极组外面包上一层0.15mm的聚乙烯绝缘膜,此时整体的厚度为14.4mm(14.0 0.15*2 0.06≈14.4mm);热压机对钠离子电池极组进行热压时,热压的温度为85℃,压力为

2mpa,热压时间为 60s。钠离子电池极组在热压前后厚度比为98.6%。

[0086]

s2、将包覆聚乙烯绝缘膜的极组装进内腔厚度为15.1mm的铝壳中,此时极组的填充比为95.4%(14.4/15.1=95.4%)。

[0087]

s3、极组入壳之后焊接上盖板,然后将电池置于85℃烘箱中烘烤30h;

[0088]

s4、测试极片水分,若正极片水分<150ppm,负极片水分<150ppm,进行注液,常温搁置24h;若极片水分不满足上述要求,则继续重复步骤s4;

[0089]

s5、将电池进行老化,老化的具体步骤如下:700ma的电流充到3.0v,然后搁置10分钟,再以5000ma的电流充到3.8v;最后搁置30h。

[0090]

s6、老化结束之后进行抽真空排气,去除副反应产生的气体。最后进行激光焊接封口,做成最终电池。

[0091]

实施例7

[0092]

对实施例1-5中制备的电池充满电进行拆解,观察界面状态,同时电池同步进行循环测试。不同过程控制的极组界面状态参见附图1,循环性能对比见表2。

[0093]

表2

[0094][0095]

通过表2试验数据和附图1可得知:通过涂胶隔膜和压合工艺改善钠离子电池极组内正极片和负极片之间的贴合状态,有效改善了正极和负极的界面接触,提高了电池的性能,防止因界面贴合不好导致金属钠在负极析出,刺穿隔膜,消除了短路的安全隐患。

[0096]

通过表2试验数据和附图2可得知:通过改善压合后的钠离子电池极组与壳体的装配比,提升钠离子电池的循环性能。膨胀胶带遇电解液后期的膨胀也能进一步提升极组与壳体的装配比,改善循环性能。

[0097]

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。