一种nispmo析氧电极的制备方法

技术领域

1.本发明涉及氢能源技术领域,尤其是一种nispmo析氧电极的制备方法。

背景技术:

2.氢气的地下储存一直以来被各国不断的探索与研究,早期是以50~60%的比例与甲烷混合制成人造煤气注入地下储库,后期也开展了纯氢气(95%氢气加3%~4%的二氧化碳)的地下储存,其中,法国、德国、英国、美国等欧美国家在氢气地下储存方面的研究与实践较多,我国在这方面的探究相对较少。当前,为应对能源危机,各国都在积极实施能源战略储备战略,地下盐穴储备库是能源战略储备工作中最重要的一环,盐岩地下储库具有储存量大、调峰速度快、安全经济等优点,如今已是国际公认的天然气及石油等战略能源最佳的地下储存场所,近年来地下盐穴储氢系统建设在我国发展迅速,对我国未来氢气的储存与应用具有十分重要的指导意义。

3.由于盐穴储氢中氢气的用量十分巨大,因此需要一种能大批量生产氢气,且价格低的制氢方法。现有技术中采用水解制氢,在制氢系统中析氧电极具有十分重要的作用。传统的析氧催化剂主要是iro2以及ruo2等贵金属氧化物。虽然这类析氧催化剂性能优异,但是贵金属储量少,价格昂贵,难以实现大规模利用。当前的析氧催化剂仍然以粉末状为主。粉末状析氧催化剂具有如下的劣势:(1)粉末状催化剂的使用必须运用添加剂,即增加使用成本,也在一定程度上影响了电解效率;(2)粉末状析氧催化剂在大工业生产中容易脱落。因此,制备可应用于工业条件下的低成本、自支撑析氧电极具有其独特的优势。

4.镍是目前公认最有潜力代替贵金属的材料,其硫化物、氧化物及各种负载掺杂后产物等被认为是可替代iro2以及ruo2的优选材料。为了进一步提高镍的析氧活性。通过改变镍表层的成分,构筑异质结构,优化其电子结构,以提升其本征催化活性。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术中之不足,提供一种nispmo析氧电极的制备方法,通过在其表面负载p、s、mo元素,s、p元素作为降低析氧过电位的元素收到越来越多的研究,本发明发现将其以一定比例与mo元素结合制备的自支撑结构具有优异的析氧性能,同时利用定点腐蚀结合电沉积加固使得制备的自支撑催化剂在优异的析氧性能下进一步增强其稳定性。

6.本发明解决其技术问题所采用的技术方案是:一种nispmo析氧电极的制备方法,具体包括如下步骤:

7.s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

8.s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;

9.s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电

流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

10.s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在190~220℃下水热反应30~48h,制得nispmo析氧电极半成品;

11.s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中350~500℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

12.进一步地,所述s2中nafion溶液为含有nafion 117的乙醇溶液,其中nafion 117的质量百分比为5%;所述纳米盐和nafion溶液的质量比为1:5~1:2;纳米盐为d90=100nm的纳米盐。

13.进一步地,所述s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0014][0015]

进一步地,所述表面活性剂为月桂醇聚氧乙烯醚、脂肪醇聚氧乙烯醚、磺基琥珀酸单酯二钠、单十二烷基磷酸酯钾、月桂醇醚磷酸酯、单月桂基磷酸酯、十二烷基苯磺酸钠中的一种或多种。

[0016]

进一步地,所述s4中水热溶液包括水和溶质,每一百重量份水中含有0.5~3重量份的溶质,镀锡基底与溶质的质量比为20:(1~5)。

[0017]

进一步地,所述溶质(每一百重量份)包括如下重量份的原料:

[0018]

含硫组分

ꢀꢀꢀꢀꢀ

40~50份

[0019]

含磷组分

ꢀꢀꢀꢀꢀ

30~40份

[0020]

含钼组分

ꢀꢀꢀꢀꢀ

余量。

[0021]

进一步地,所述含硫组分为硫代乙酰胺、硫代乙酸、硫代二丙酸中的一种或多种;含磷组分为亚磷酸盐、磷酸盐中的一种或两种;含钼组分为钼酸盐。

[0022]

本发明的有益效果是:本发明设计合理,操作简便,通过在其表面负载p、s、mo元素,s、p元素作为降低析氧过电位的元素收到越来越多的研究,本发明发现将其以一定比例与mo元素结合制备的自支撑结构具有优异的析氧性能,同时利用定点腐蚀结合电沉积加固使得制备的自支撑催化剂在优异的析氧性能下进一步增强其稳定性;另外,本发明能有效降低析氧过电位,提高电解水制氢的效率,并能保持很好的稳定性,长时间的析氧活性。

附图说明

[0023]

下面结合附图和实施例对本发明进一步说明。

[0024]

图1是定点于表面nafion裹附的纳米盐的电镜扫描图;

[0025]

图2是定点腐蚀后的基底表面腐蚀孔洞的电镜扫描图;

[0026]

图3是在定点腐蚀ni表面负载nispmo的电极表面的电镜扫描图;

[0027]

图4是析氧极化曲线。

具体实施方式

[0028]

现在结合附图和优选实施例对本发明作进一步详细的说明。

[0029]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0030]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0031]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,如图1所示;然后置于盐酸酸雾环境中腐蚀1h,如图2所示;

[0032]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,该基底作为阴极,铂片作为阳极,进行电沉积操作;电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0033]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在190~220℃下水热反应30~48h,制得nispmo析氧电极半成品,如图3所示;

[0034]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中350~500℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0035]

s2定向腐蚀的机理:利用nafion膜将纳米盐均匀的定位粘附在基底表面,纳米盐极易吸潮,在水表面张力的作用下其初始位置成为了一个稳定的纳米液珠、在酸雾条件下氯化氢气体不断渗入溶解于液珠内,液珠内成为了一个ph不断变小的强酸环境,并不断腐蚀基地表面。控制腐蚀时间就能得到在纳米盐位置定点腐蚀的效果。

[0036]

s3镀锡的机理:首先将腐蚀后的基底浸泡在亚锡盐中,经过一段时间充分将亚锡盐与腐蚀点nafion下面的液珠进行物质交换,将亚锡盐渗透进液珠内部,最后通过外加电源实现定点腐蚀位置的腐蚀点镀锡。采用氯化亚锡是更容易电沉积,抗坏血酸主要防止亚锡氧化,氯化铵能增强电沉积后的结合强度,表面活性剂起到一个更好的分散作用,同时使各成分结合的更好。

[0037]

s2中nafion溶液为含有nafion 117的乙醇溶液,其中nafion 117的质量百分比为5%;纳米盐和nafion溶液的质量比为1:5~1:2;纳米盐为d90=100nm的纳米盐。

[0038]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0039][0040][0041]

表面活性剂为月桂醇聚氧乙烯醚、脂肪醇聚氧乙烯醚、磺基琥珀酸单酯二钠、单十

二烷基磷酸酯钾、月桂醇醚磷酸酯、单月桂基磷酸酯、十二烷基苯磺酸钠中的一种或多种,水为去离子水。

[0042]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5~3重量份的溶质,镀锡基底与溶质的质量比为20:(1~5)。

[0043]

溶质(每一百重量份)包括如下重量份的原料:

[0044]

含硫组分

ꢀꢀꢀꢀꢀ

40~50份

[0045]

含磷组分

ꢀꢀꢀꢀꢀ

30~40份

[0046]

含钼组分

ꢀꢀꢀꢀꢀ

余量。

[0047]

含硫组分为硫代乙酰胺、硫代乙酸、硫代二丙酸中的一种或多种;含磷组分为亚磷酸盐、磷酸盐中的一种或两种;含钼组分为钼酸盐。

[0048]

实施例1

[0049]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0050]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0051]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:5;

[0052]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,该基底作为阴极,铂片作为阳极,进行电沉积操作;电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0053]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在190℃下水热反应30h,制得nispmo析氧电极半成品;

[0054]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中350℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0055]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0056][0057]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为20:1。

[0058]

溶质(每一百重量份)包括如下重量份的原料:

[0059]

含硫组分

ꢀꢀꢀꢀꢀ

40份

[0060]

含磷组分

ꢀꢀꢀꢀꢀ

30份

[0061]

含钼组分

ꢀꢀꢀꢀꢀ

30份。

[0062]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0063]

实施例2

[0064]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0065]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0066]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:4.5;

[0067]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,该基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0068]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在200℃下水热反应37h,制得nispmo析氧电极半成品;

[0069]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中400℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0070]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0071][0072]

s4中水热溶液包括水和溶质,每一百重量份水中含有1重量份的溶质,镀锡基底与溶质的质量比为10:1。

[0073]

溶质(每一百重量份)包括如下重量份的原料:

[0074]

含硫组分

ꢀꢀꢀꢀꢀ

41份

[0075]

含磷组分

ꢀꢀꢀꢀꢀ

33份

[0076]

含钼组分

ꢀꢀꢀꢀꢀ

26份。

[0077]

含硫组分为硫代乙酸;含磷组分为磷酸盐;含钼组分为钼酸盐。

[0078]

实施例3

[0079]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0080]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0081]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:4;

[0082]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,该基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密

度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0083]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在205℃下水热反应40h,制得nispmo析氧电极半成品;

[0084]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中420℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0085]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0086][0087]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为20:3。

[0088]

溶质(每一百重量份)包括如下重量份的原料:

[0089]

含硫组分

ꢀꢀꢀꢀꢀ

45份

[0090]

含磷组分

ꢀꢀꢀꢀꢀ

38份

[0091]

含钼组分

ꢀꢀꢀꢀꢀ

17份。

[0092]

含硫组分为硫代二丙酸;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0093]

实施例4

[0094]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0095]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0096]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:3;

[0097]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0098]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在210℃下水热反应43h,制得nispmo析氧电极半成品;

[0099]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中450℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0100]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0101][0102]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为5:1。

[0103]

溶质(每一百重量份)包括如下重量份的原料:

[0104]

含硫组分

ꢀꢀꢀꢀꢀ

48份

[0105]

含磷组分

ꢀꢀꢀꢀꢀ

40份

[0106]

含钼组分

ꢀꢀꢀꢀꢀ

12份。

[0107]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0108]

实施例5

[0109]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0110]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0111]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:2;

[0112]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0113]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nispmo析氧电极半成品;

[0114]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中500℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0115]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0116]

[0117]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0118]

溶质(每一百重量份)包括如下重量份的原料:

[0119]

含硫组分

ꢀꢀꢀꢀꢀ

50份

[0120]

含磷组分

ꢀꢀꢀꢀꢀ

36份

[0121]

含钼组分

ꢀꢀꢀꢀꢀ

14份。

[0122]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0123]

对比例1

[0124]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0125]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0126]

s2、对基底进行镀锡:取出预处理制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中电沉积,电流密度为5ads(a/dm2)下电沉积2min后取出,制得镀锡基底;

[0127]

s3、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nispmo析氧电极半成品;

[0128]

s4、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中500℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0129]

s2中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0130][0131]

s3中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0132]

溶质(每一百重量份)包括如下重量份的原料:

[0133]

含硫组分

ꢀꢀꢀꢀꢀ

50份

[0134]

含磷组分

ꢀꢀꢀꢀꢀ

36份

[0135]

含钼组分

ꢀꢀꢀꢀꢀ

14份。

[0136]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0137]

对比例2

[0138]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0139]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0140]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:2;将腐蚀后

基底置于乙醇溶液中超声去除nafion膜,制得定向腐蚀基底;

[0141]

s3、水热生长ni-s-p-mo耦合界面:将定向腐蚀基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nispmo析氧电极半成品;

[0142]

s4、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中500℃高温氮气环境下加热2h后取出,即制得nispmo析氧电极成品。

[0143]

s3中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0144]

溶质(每一百重量份)包括如下重量份的原料:

[0145]

含硫组分

ꢀꢀꢀꢀꢀ

50份

[0146]

含磷组分

ꢀꢀꢀꢀꢀ

36份

[0147]

含钼组分

ꢀꢀꢀꢀꢀ

14份。

[0148]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0149]

对比例3

[0150]

一种nispmo析氧电极的制备方法,具体包括如下步骤:

[0151]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0152]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:2;

[0153]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0154]

s4、水热生长ni-s-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nispmo析氧电极半成品;

[0155]

s5、后处理:将制备的电极清洗后60℃下真空烘干,即制得nispmo析氧电极成品。

[0156]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0157][0158][0159]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0160]

溶质(每一百重量份)包括如下重量份的原料:

[0161]

含硫组分

ꢀꢀꢀꢀꢀ

50份

[0162]

含磷组分

ꢀꢀꢀꢀꢀ

36份

[0163]

含钼组分

ꢀꢀꢀꢀꢀ

14份。

[0164]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0165]

对比例4

[0166]

一种nismo析氧电极的制备方法,具体包括如下步骤:

[0167]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0168]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:2;

[0169]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0170]

s4、水热生长ni-s-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nismo析氧电极半成品;

[0171]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中500℃高温氮气环境下加热2h后取出,即制得nismo析氧电极成品。

[0172]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0173][0174]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0175]

溶质(每一百重量份)包括如下重量份的原料:

[0176]

含硫组分

ꢀꢀꢀꢀꢀ

50份

[0177]

含钼组分

ꢀꢀꢀꢀꢀ

14份。

[0178]

含硫组分为硫代乙酰胺;含钼组分为钼酸盐。

[0179]

对比例5

[0180]

一种nipmo析氧电极的制备方法,具体包括如下步骤:

[0181]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0182]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:2;

[0183]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电

流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0184]

s4、水热生长ni-p-mo耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nipmo析氧电极半成品;

[0185]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中500℃高温氮气环境下加热2h后取出,即制得nipmo析氧电极成品。

[0186]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0187][0188]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0189]

溶质(每一百重量份)包括如下重量份的原料:

[0190]

含磷组分

ꢀꢀꢀꢀꢀ

36份

[0191]

含钼组分

ꢀꢀꢀꢀꢀ

14份。

[0192]

含磷组分为亚磷酸盐;含钼组分为钼酸盐。

[0193]

对比例6

[0194]

一种nisp析氧电极的制备方法,具体包括如下步骤:

[0195]

s1、基底预处理:将泡沫镍基底进行碱除油、稀盐酸活化预处理,得活化电极基底;

[0196]

s2、对基底进行定向腐蚀:将纳米盐溶于nafion溶液中,制备纳米盐腐蚀液,将s1制得的基底在纳米盐腐蚀液中浸泡后取出晾干,然后置于盐酸酸雾环境中腐蚀1h;nafion溶液为含有5wt%nafion 117的乙醇溶液,纳米盐和nafion溶液的质量比为1:2;

[0197]

s3、对基底腐蚀点进行镀锡:取出s2制得的基底,所述基底作为阴极,铂片作为阳极,进行电沉积操作;所述电沉积的操作方法为:基底在亚锡盐溶液中浸泡30分钟后,在电流密度为5ads(a/dm2)下电沉积2min后取出,制得锡电沉积基底;最后将锡电沉积基底置于乙醇溶液中超声去除nafion膜,制得镀锡基底;

[0198]

s4、水热生长ni-s-p耦合界面:将镀锡基底置于水热反应釜中,加入水热溶液,在220℃下水热反应48h,制得nisp析氧电极半成品;

[0199]

s5、后处理:将制备的电极清洗后60℃下真空烘干,然后置于管式炉中500℃高温氮气环境下加热2h后取出,即制得nisp析氧电极成品。

[0200]

s3中亚锡盐溶液(每一百重量份)包括如下重量份的原料:

[0201][0202]

s4中水热溶液包括水和溶质,每一百重量份水中含有0.5重量份的溶质,镀锡基底与溶质的质量比为4:1。

[0203]

溶质(每一百重量份)包括如下重量份的原料:

[0204]

含硫组分

ꢀꢀꢀꢀꢀ

50份

[0205]

含磷组分

ꢀꢀꢀꢀꢀ

36份

[0206]

含硫组分为硫代乙酰胺;含磷组分为亚磷酸盐。

[0207]

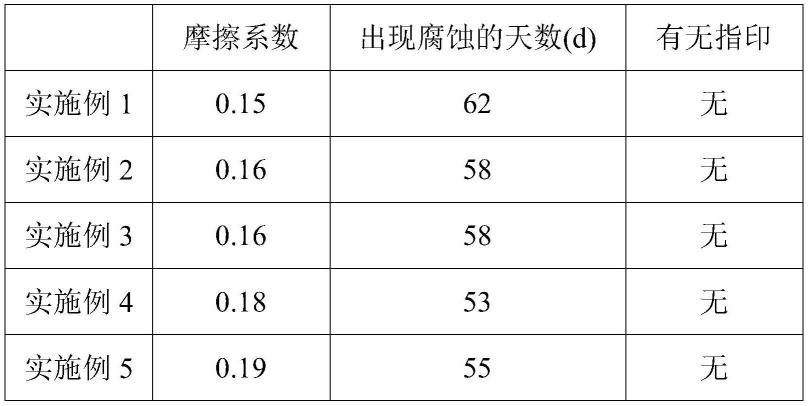

表1实施例和对比例的实验数据

[0208][0209]

由表1可知,本发明实施例的过电位均低于对比例的过电位,说明本发明的析氧性

能好,实施例循环后过电位没有变大,说明析氧稳定性好。

[0210]

实施例5、对比例1、对比例2和对比例3的析氧极化曲线图如图4所示,该图表明:实施例5的析氧性能明显优于对比例1~3的析氧性能。

[0211]

以上说明书中描述的只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离发明的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。