1.本发明涉及机械结构设计技术领域,具体涉及一种减振磨杆的设计优化方法以及减振磨杆。

背景技术:

2.在航空、航天和国防等行业中,孔的加工在金属加工工序占比高达33%。在孔加工中难度最高的是大深径比深孔的内表面加工,例如在航天装备中的各类型长轴件、武器中的炮枪管和各类长程液压缸等。为了保证大深径比内表面达到较高的加工精度和表面粗糙度,特别是对于高硬度材料,目前多采用磨削加工。

3.受加工工况的限制,在磨削大深径比内表面时需要大长径比磨杆配合砂轮进行加工,其刚度较低。根据相关研究表明,在磨削加工过程中,当磨杆的长径比小于4的时候,产生的振动幅值较小,工件的表面加工质量较高;当磨杆的长径比大于4小于10时就会产生比较明显的振动;长径比12的振颤相对于长径比10,振动幅值提高了70%以上。造成颤振现象的主要原因是当长径比增大时,磨杆的刚度降低。但在一些深小孔的加工中,由于深小孔空间的限制,磨杆的长径比无法减小。同时为了保证磨削线速度足够大,磨削主轴转速一般也较高。因此,在大深径比深孔的磨削加工过程中非常容易发生颤振现象,进而导致磨削表面出现振纹,影响加工表面的粗糙度和尺寸精度。目前,大长径比磨杆已成为了限制高精度大深径比内表面加工的关键点。

技术实现要素:

4.本发明克服现有技术的不足,本发明提供一种减振磨杆的设计优化方法。

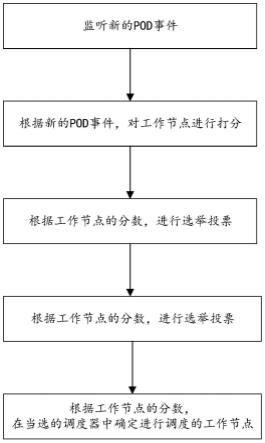

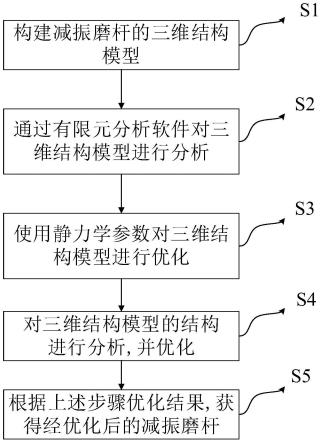

5.一种减振磨杆的设计优化方法,包括以下步骤:

6.s1、构建减振磨杆的三维结构模型,所述三维结构模型至少包括减振磨杆的阻尼芯层、碳纤维层、金属外壳层;

7.s2、通过有限元分析软件对所述三维结构模型进行静态、模态和谐响应仿真分析,获得不同外壳材料减振磨杆的静刚度、固有频率、动刚度和最大应力的数据;

8.s3、使用静力学参数对所述三维结构模型进行优化,获得所述三维结构模型的静刚度和阻尼比,建立关于静刚度和阻尼比的静力学模型;

9.s4、对所述三维结构模型的结构参数进行优化,建立阻尼芯层半径的数学模型、金属外壳厚度的数学模型,并根据所述数学模型对所述减振磨杆进行优化;

10.s5、根据建立的数学模型,并结合静刚度、固有频率、动刚度和最大应力,获得经设计优化后的减振磨杆。

11.进一步地,所述步骤s2具体为:

12.s201、建立有限元模型、定义模型材料参数、施加载荷和边界条件、划分网格;

13.s202、通过有限元分析软件对所述三维结构模型进行静态、模态和谐响应仿真分析;

14.s203、获得不同外壳材料减振磨杆的静刚度、固有频率、动刚度和最大应力的数据。

15.进一步地,所述步骤s3中的所述静力学模型见公式(1)-公式(3):

[0016][0017]

(ρa)

equiv

=ρ1a1 ρ2a2 ρ3a3(2)

[0018]

式中,ρ

equiv

是减振磨杆截面等效密度,ρ

iai

是第i层材料密度和面积之积,f(y,t)是磨削过程中外部施加在减振磨杆上的力,η是减振磨杆整体结构的阻尼比系数,(ei)

equiv

是减振磨杆的等效弯曲刚度,等于阻尼芯、碳纤维层和金属外壳层的弯曲刚度的和。

[0019]

磨杆的静刚度k表示为公式(3):

[0020][0021]

式中,j是复合磨杆中的单元数量,l是复合磨杆的长度。

[0022]

进一步地,所述步骤s201中,

[0023]

在施加载荷和约束过程中,在所述减振磨杆左端面装夹部分施加固定约束,在所述砂轮尖端处选取任意一点施加磨削力。

[0024]

进一步地,所述步骤s4中的基于阻尼芯层半径和金属外壳层厚度的结构阻尼比系数数学模型见公式(4)和公式(5):

[0025][0026][0027]

式中,t1是阻尼芯层的半径,t2是碳纤维层的厚度,t3是外壳层的厚度,e1、e2和e3分别是阻尼芯层、碳纤维层、金属外壳层三层结构材料的弹性模量。

[0028]

本发明还提供一种减振磨杆,包括金属外壳层,还包括依次设置于金属外壳层内的粘结剂层、碳纤维层、阻尼芯层,所述减振磨杆为悬臂梁结构。

[0029]

进一步地,所述金属外壳层的材料为铬。

[0030]

本发明提供的一种减振磨杆的设计优化方法以及减振磨杆,本发明所提供的减振磨杆的优化方法具有较强的通用性,可以适用优化任何结构的减振磨杆。经本发明优化后的减振磨杆能够有效提高动态性能,降低颤振现象所产生的振颤,进而降低加工表面的粗糙度,提高加工表面的尺寸精度。

附图说明

[0031]

图1是本发明实施例减振磨杆的设计优化方法的流程图;

[0032]

图2是本发明实施例减振磨杆的设计优化方法的待优化的减振磨杆的结构图;

[0033]

图3是本发明实施例减振磨杆的设计优化方法中以40cr为金属外壳层时的静力分析的示意图;

[0034]

图4是本发明实施例减振磨杆的设计优化方法中以40cr为金属外壳层时的谐响应分析的示意图;

[0035]

图5是本发明实施例减振磨杆的设计优化方法中经优化为悬臂梁结构的减振磨杆的结构图;

[0036]

图6是本发明实施例减振磨杆的设计优化方法中减振磨杆的横截面的结构示意图;

[0037]

图7是本发明实施例减振磨杆的设计优化方法中减振磨杆的经优化后的减振磨杆的示意图;

[0038]

图8(a)是本发明实施例减振磨杆的设计优化方法中全钢减振磨杆的最大静态变形量的示意图;

[0039]

图8(b)是本发明实施例减振磨杆的设计优化方法中优化前全钢减振磨杆的最大静态变形量的示意图;

[0040]

图8(c)是本发明实施例减振磨杆的设计优化方法中优化后全钢减振磨杆的最大静态变形量的示意图;

[0041]

图9(a)是本发明实施例减振磨杆的设计优化方法中全钢减振磨杆的最大动态变形量的示意图;

[0042]

图9(b)是本发明实施例减振磨杆的设计优化方法中优化前全钢减振磨杆的最大动态变形量的示意图;

[0043]

图9(c)是本发明实施例减振磨杆的设计优化方法中优化后全钢减振磨杆的最大动态变形量的示意图。

[0044]

具体附图标记包括:

[0045]

金属外壳层1、碳纤维层2、阻尼芯层3、螺母4、砂轮挡板5、共同定位砂轮6、粘合剂层7。

具体实施方式

[0046]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

图1示出了本发明实施例减振磨杆的设计优化方法的流程图。图2示出了本发明实施例减振磨杆的设计优化方法的待优化的减振磨杆的结构图。图3示出了本发明实施例减振磨杆的设计优化方法中以40cr为金属外壳层时的静力分析的示意图。图4示出了本发明实施例减振磨杆的设计优化方法中以40cr为金属外壳层时的谐响应分析的示意图。图5示出了本发明实施例减振磨杆的设计优化方法中经优化为悬臂梁结构的减振磨杆的结构图。

图6示出了本发明实施例减振磨杆的设计优化方法中减振磨杆的横截面的结构示意图。图7示出了本发明实施例减振磨杆的设计优化方法中减振磨杆的经优化后的减振磨杆的示意图。图8(a)示出了本发明实施例减振磨杆的设计优化方法中全钢减振磨杆的最大静态变形量的示意图。图8(b)示出了本发明实施例减振磨杆的设计优化方法中优化前全钢减振磨杆的最大静态变形量的示意图。图8(c)示出了本发明实施例减振磨杆的设计优化方法中优化后全钢减振磨杆的最大静态变形量的示意图。图9(a)示出了本发明实施例减振磨杆的设计优化方法中全钢减振磨杆的最大动态变形量的示意图。图9(b)示出了本发明实施例减振磨杆的设计优化方法中优化前全钢减振磨杆的最大动态变形量的示意图。图9(c)示出了本发明实施例减振磨杆的设计优化方法中优化后全钢减振磨杆的最大动态变形量的示意图。

[0048]

本发明实施例提供一种减振磨杆的设计优化方法,如图1所示,包括以下步骤:

[0049]

s1、构建减振磨杆的三维结构模型,本发明实施例所建构的三维结构模型如图2所示,包括减振磨杆的阻尼芯层、碳纤维层、外壳层、砂轮、砂轮挡板和螺母。所构建的减振磨杆三维模型,定义减振磨杆的阻尼芯层直径为2mm,外壳厚度为1.5mm,整体长度为126mm,即本发明所提供的实施例是针对大长径比减振磨杆的设计优化方法。构建三维结构模型可以根据现有的减振磨杆进行构建,本发明实施例对此不进行限定,可以根据实际需要自行选择需要进行优化的减振磨杆。

[0050]

s2、通过有限元分析软件对三维结构模型进行静态、模态和谐响应仿真分析,并根据分析数据建立三维结构模型的阻尼系数的静力学模型。

[0051]

s201、建立有限元模型、定义模型材料参数、施加载荷和边界条件、划分网格;其中,在施加载荷和约束过程中,在所述减振磨杆左端面装夹部分施加固定约束,在所述砂轮尖端处选取任意一点施加磨削力。

[0052]

s202、通过有限元分析软件对三维结构模型进行静态、模态和谐响应仿真分析。

[0053]

下面结合具体的实施例,对本发明实施例所提供的技术方案进行详细阐述。表1示出了国内市场常见的碳纤维复合材料基材,在综合考虑碳纤维材料性能和市场价格后,本发明实施例选择成本较低且模量和强度都很好的a型碳纤维复合材料作为减振磨杆的碳纤维层的基材。

[0054]

表1高模量碳纤维参数

[0055]

[0056][0057]

表2示出了常见粘弹性阻尼材料的特性,在选择时主要考虑材料的密度,阻尼比和使用温度范围等。其中1型粘弹性阻尼材料相对密度较低、阻尼比大且使用温度范围最广,因此选择1型作为减振磨杆阻尼芯层材料。

[0058]

表2常见粘弹性阻尼材料特性

[0059]

[0060][0061]

本发明所提供的实施例中,通过40cr和硬质合金来举例进行说明本发明所提供的减振磨杆的设计优化方法是如何进行优化的。二者作为减振磨杆最常用的材料,本发明选取硬质合金、40cr两种材料进行对比分析,从中选取更为合适的材料作为复合结构磨杆的外壳层材料。外壳层可以根据现有的减振磨杆进行建构,本发明实施例对此不进行限定,可以根据实际需要自行选择需要进行优化的减振磨杆。

[0062]

通过有限元仿真软件对三维结构模型进行静态、模态和谐响应仿真分析,得到减振磨杆的最大变形量、应力、固有频率和动刚度等参数。具体包括:模型的建立、材料参数的定义、载荷及边界条件的施加、网格的划分和求解及后处理。其中,在施加载荷和约束过程中,由于减振磨杆与磨削系统中的磨轴连接紧密,因此在减振磨杆左端面装夹部分施加固定约束,在砂轮尖端处选取一点施加磨削力,其中法向力为3.4n,切向力为1.8n,合力大约为3.85n。

[0063]

在图3所示的静力分析中,分别分析减振磨杆外壳层为40cr和硬质合金的法向变形量、切向变形量、合变形量。最大合变形量分别为4.264μm和3.9874μm,最大变形量差值为0.27μm,静刚度分别为9.03

×

107n/m和9.67

×

107n/m,静刚度相差7%。在模态分析中,40cr作为金属外壳层的第一阶固有频率为963hz,而硬质合金作为金属外壳层的第一阶固有频率为916hz。第一阶固有频率相差为47hz,40cr外壳磨杆固有频率高出硬质合金外壳磨杆约5%。在图4所示的谐响应分析中,对磨杆施加了切向1.8n、法向3.4n,频率为300hz的正弦载荷(磨削加工转速主要为4000rpm~18000rpm范围内)。结果表明采用40cr外壳层的磨杆的最大变形量和最大应力小于硬质合金外壳磨杆。选用40cr和硬质合金作为磨杆外壳层的径向合最大变形量分别为3.8009μm和3.8393μm,相差0.0384μm,为1%。应力大小分别为1.7362mpa和1.7628mpa,相差为1.5%。综合考虑静刚度、固有频率、动刚度和最大应力,40cr是大长径比减振磨杆的最佳外壳材料。

[0064]

根据静力分析、模态分析和谐响应分析,可以发现应力集中主要存在于减振磨杆与端部直径突变的位置,因此圆角的存在可以解决应力集中现象,这是大长径比减振磨杆的设计中需要关注的细节问题。

[0065]

s3、建立所述三维结构模型的阻尼系数的静力学模型,所述静力学模型见公式(1)-公式(3)。

[0066]

如图5所示,将减振磨杆简化为悬臂梁结构。建立考虑阻尼系数的减振磨杆静力学模型,可以表示为

[0067][0068]

(ρa)

equiv

=ρ1a1 ρ2a2 ρ3a3(2)

[0069]

其中,ρ

equiv

是减振磨杆截面等效密度,ρ

iai

是第i层材料密度和面积之积。(ei)

equiv

是减振磨杆的等效弯曲模量,η是减振磨杆整体结构的阻尼比系数,(ei)

equiv

是减振磨杆的等效弯曲刚度,等于阻尼芯、碳纤维层和金属外壳层的弯曲刚度的和,(ρa)equiv等效于ρ

equ

iv,z表示z方向上的位移,y为分析点与磨杆端部之间的距离,t为时间。

[0070]

磨杆的静刚度k可表示为公式(3):

[0071][0072]

式中,j是复合磨杆中的单元数量,l是复合磨杆的长度。

[0073]

根据非耦合微分运动方程和合力,位移可以表示为公式(4):

[0074][0075]

其中,表示磨杆振静相位角,q

n(t)

表示位移,fn表示合力,ω表示角速度,ωn表示固有频率。

[0076]

根据公式(4),减振磨杆的响应幅值主要受减振磨杆的刚度和阻尼比的影响,随着减振磨杆材料刚度的增加,可以有效地降低各个频段下稳态响应幅值。随着阻尼比的增加可以加快稳态振动响应的衰弱,进而提高磨削过程的稳定性。

[0077]

s4、通过有限元分析软件分别对所述阻尼芯层半径、所述外壳厚度进行静态、模态和谐响应仿真分析,并根据分析数据建立阻尼芯层半径和外壳厚度的数学模型。

[0078]

为了进一步探究影响减振磨杆刚度和阻尼比的结构参数,如图6所示,为大长径比减振磨杆的截面结构示意图,其中t1是阻尼芯层的半径,t2是碳纤维层的厚度,t3是金属外壳层的厚度。当减振磨杆发生振动时,可以将减振磨杆振动简化为梁单元的纯弯曲振动,因此其z方向的合力为零。三层悬臂梁结构的系统应力可以表示为公式(5):

[0079][0080]

其中,e1、e2和e3分别是三层结构材料的弹性模量,δ表示减振磨杆中性面(所受应力为0的平面)与碳纤维和阻尼碳纤维交界面的距离,可以表示为公式(5):

[0081][0082]

因此,可以得到减振磨杆的弯曲刚度,表示为公式(7):

[0083][0084]

结构阻尼系数可以表示为公式(8):

[0085][0086]

其中,β为弹性模量系数。

[0087]

其中,a、b、c、d可以表示为公式(9):

[0088][0089]

根据上述公式,可以求出碳纤维厚度和阻尼芯层厚度对磨杆整体动态性能的影响。当阻尼芯层的厚度增大时,磨杆的结构阻尼系数变大,但是由于粘弹性阻尼材料弹性模量相对于碳纤维非常小,磨杆的整体静刚度也会减小。当碳纤维的厚度增加时,磨杆的整体刚度会有较大的提高,但是阻尼系数会减小,结构阻尼能力下降。因此,优化磨杆的阻尼芯层半径和碳纤维厚度是非常必要的。

[0090]

选取阻尼芯层直径从0~4mm范围内的8个值进行单因素分析,初定减振磨杆外壳厚度为1mm,对不同阻尼芯层直径的减振磨杆结构进行静态分析、模态分析和谐响应分析,得到结果如表3所示。阻尼芯层直径对减振磨杆静刚度影响不大,减振磨杆法向挠度变化范围为4

±

0.2μm。其主要原因是阻尼芯层在减振磨杆的最内层,而减振磨杆的静刚度主要受外层材料弹性模量影响。减振磨杆的一阶固有频率随减振芯直径的增大呈减小的趋势,其变化在50hz左右,占比5%。动态变形量在阻尼芯层直径为3mm时最小。可以得出以下结论:由于粘弹性材料弹性模量较低的原因,阻尼芯层直径的增大会一定程度上降低静刚度和固有频率,但是在一定程度上增加了阻尼作用,可以消耗振动中的能量,从而减小振幅,提高了减振磨杆的动刚度。综合考虑,由于减振磨杆主要需要较高的动刚度,因此阻尼芯层直径3mm被确定为最佳尺寸参数。

[0091]

表3阻尼芯层半径对减振磨杆性能参数的影响

[0092]

[0093][0094]

大长径比减振磨杆的另一个结构参数是减振磨杆金属外壳的厚度。选取了六组不同壁厚的减振磨杆进行静力、模态和谐响应仿真分析,外壳厚度对减振磨杆性能参数的影响如表4所示。当磨杆外壳厚度增加时,减振磨杆的最大变形量增大,静刚度降低,原因是40cr的弹性模量要小于碳纤维,当碳纤维厚度减少时会导致静刚度的降低。减振磨杆的第一阶固有频率随金属外壳的厚度增加而降低,因为碳纤维比刚度(e/ρ)要远大于普通钢。减振磨杆动刚度随外壳厚度增加而下降。综合考虑加工难度和使用要求,选择外壳厚度1mm作为最终尺寸。

[0095]

表4外壳厚度对减振磨杆性能参数的影响

[0096][0097]

s4、对所述三维结构模型的结构参数进行优化,建立阻尼芯层半径的数学模型、金属外壳厚度的数学模型、圆角的数学模型,并根据所述数学模型对所述减振磨杆进行优化。

[0098]

大长径比减振磨杆的最后一个结构参数是圆角。为了解决磨杆中出现的应力集中现象,有必要对圆角进行设计。根据减振磨杆的结构,0~2.5mm的圆角半径对静力、模态、谐响应的影响如表5所示。当圆角增大时,静态最大变形量减少0.08μm,静刚度提升2%。动态最大变形量提升了0.11μm,动刚度提升了3.1%。一阶固有频率随着圆角半径增大而增加,最大应力降低了0.24mpa,约为14%,有效地解决了减振磨杆截面半径突变处应力集中的问题。但当圆角半径最大为2.5mm时,其静刚度和动刚度都有所降低,因为圆角和安装沉头孔干涉导致其性能下降。因此,综合考虑选择圆角半径为2mm。

[0099]

表5圆角对减振磨杆性能参数的影响

[0100][0101][0102]

s5、根据建立的数学模型,并结合静刚度、固有频率、动刚度和最大应力,获得经设计优化后的减振磨杆,如图7所示。

[0103]

为了验证大长径比减振磨杆的优化结果,将传统全钢磨杆、优化前的复合磨杆和优化后的复合磨杆进行静力分析、模态分析和谐响应对比分析,静态和动态最大变形量对比如图8(a)-(c)和图9(a)-(c)所示。在静力分析中,经本发明所提供的优化后的磨杆相对于优化前的磨杆,最大变形量减少了0.56μm,静刚度提高了15%;相比于全钢磨杆,最大变形量减少了1.76μm,静刚度提高了37%。在模态分析中,优化后的磨杆相对于优化前的磨杆,一阶固有频率提高了3%;相比于全钢磨杆,一阶固有频率提高了20%。在300hz正弦负

载的谐响应分析中,优化后的磨杆相对于优化前的磨杆,最大变形量减少了0.35μm,动刚度提高了9.2%,最大应力减少了17.8%;相比于全钢磨杆,最大变形量减少了1.85μm,动刚度提高了37.2%,最大应力减少了34.6%。

[0104]

本发明实施例还提供一种减振磨杆,如图7所示,包括金属外壳层,依次设置于金属外壳层内的粘结剂层、碳纤维层、阻尼芯层,减振磨杆为悬臂梁结构;所述粘结剂层用于粘结所述金属外壳层和所述碳纤维层;所述碳纤维层作为所述减振磨杆的杆体;所述阻尼芯层用于增加所述减振磨杆的阻尼能力,加快磨杆振幅衰减速度,以减少磨杆的振动幅值。其中,所述金属外壳层的材料为铬,碳纤维层的材料为a型碳纤维。减振磨杆的尺寸为直径14mm,长度120mm,阻尼芯层直径3mm,圆角为2mm,外壳厚度为1.5mm。本发明实施例所提供的减振磨杆可以实现大深径比深孔内圆磨削加工。碳纤维层、阻尼芯层和粘结剂层的复合作用改变了磨削系统的固有频率、阻尼比和刚度,提高磨削加工稳定性。

[0105]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0106]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制。本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

[0107]

以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。