1.本发明属于激光陀螺制造技术领域,尤其涉及一种激光陀螺及其密封方法。

背景技术:

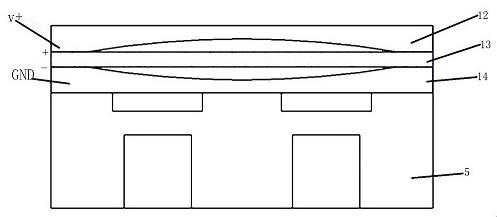

2.激光陀螺是一种高精度、高可靠、长寿命的惯性仪表,广泛用于运载火箭、卫星飞船、导弹武陀螺、航空飞机、潜艇舰船等领域。主要部件为零膨胀微晶玻璃制成的谐振腔,整块微晶玻璃内部加工有高精度的细长孔,通常还粘接四个反射镜片、一个阴极和两个阳极,激光陀螺谐振腔如图1所示。

3.随着激光陀螺长寿命要求提高,迫切需要在超高真空排气过程中充分去除表面吸附水汽等杂气,从而提高氦氖工作气体纯度,大大提高仪表寿命和稳定性。然而常规激光陀螺采用铟来密封粘接电极,铟的熔点只有156℃,为确保气密陀螺耐受的温度一般不超过130℃,超温会导致气密失效,仪表报废。但130℃下的真空处理,使得腔体内表面吸附的水汽等杂质难以完全去除。研究表明温度提高十多度,排气率提高一个量级。因此,提高激光陀螺耐高温性能是提高寿命的关键。

4.现有的专利和文献涉及这方面的解决技术措施,通常采用玻璃粉体的烧熔技术连接,避开铟连接技术,但超低膨胀的微晶玻璃无法采用玻璃粉体进行烧熔气密,现有专利技术不适用。

技术实现要素:

5.为解决上述技术问题,本发明的第一方面提出了一种激光陀螺,所述激光陀螺包括:微晶玻璃制作的激光陀螺腔体、阳极和阴极;所述激光陀螺腔体内设置环形细长孔,所述环形细长孔用于存储激光物质;在所述激光陀螺腔体的侧面上设置与所述环形细长孔连通的通孔,所述通孔用于连接所述阳极和阴极;在所述激光陀螺腔体的侧面,环绕所述通孔周边设置气密面,气密面用于与所述阳极或阴极通过焊料进行焊接以构成密封;所述阳极包含:密闭阳极和抽气阳极;所述抽气阳极上设置有用于排气或充气的导气孔;所述微晶玻璃激光陀螺腔体与所述密闭阳极、抽气阳极或阴极连接的气密面的表面镀膜,所述表面镀膜采用真空磁控溅射镀膜方式制作;所述表面镀膜分为两层;第一层镀膜层为镀铬层,所述镀铬层厚度70~200纳米;在镀铬层上再镀预定厚度的镀金层。

6.如本发明第一方面所述的激光陀螺,所述密闭阳极、抽气阳极和阴极均采用超因瓦合金制作;所述密闭阳极和抽气阳极外形均为倒置t形状,所述密闭阳极和抽气阳极的中央向外侧伸出一杆状结构;所述密闭阳极和抽气阳极与激光陀螺腔体连接的面为平面形气密面;

所述抽气阳极中央向外侧伸出的杆状结构中间设置有导气孔;所述阴极为ω形状,底面的环状边构成平面形气密面;在所述密闭阳极、抽气阳极和阴极的所述平面形气密面的表面镀预定厚度的镀金层。

7.如本发明第一方面所述的激光陀螺,所述阴极为ω形状,ω形状阴极的内部放电面真空磁控溅射镀一层高纯铝,铝的纯度为:99.99%。

8.如本发明第一方面所述的激光陀螺,所述镀金层采用电镀或真空磁控溅射方式镀膜,所述预定厚度镀金层厚度为1~3微米。

9.如本发明第一方面所述的激光陀螺,所述密闭阳极、抽气阳极和阴极均使用金锡焊料分别焊接在所述微晶玻璃激光陀螺腔体上的用做电极的通孔周边设置的气密面上。

10.如本发明第一方面所述的激光陀螺,所述金锡焊料采用环状预制片形式,所述环状预制片垫在微晶玻璃激光陀螺腔体的通孔周边设置的气密面与所述密闭阳极、抽气阳极或阴极之间,用夹具将所述密闭阳极、抽气阳极及阴极固定在所述微晶玻璃的激光陀螺腔体上,然后将所述微晶玻璃的激光陀螺腔体放入真空烘烤炉中执行加热焊接密封。

11.本发明的第二方面提出了一种激光陀螺密封方法,所述密封方法包括以下步骤:步骤1,给激光陀螺腔体上的气密面、密闭阳极、抽气阳极和阴极的平面形气密面上镀预定厚度金层,镀金采用电镀或真空磁控溅射镀方式;步骤2,将金锡焊料环状预制片用乙醇和丙酮分别作超声波清洗,将超声波清洗的所述金锡焊料的环状预制片做干燥处理;步骤3,在百级净化台上将完成步骤1所述镀金处理后的激光陀螺腔体与密闭阳极、抽气阳极和阴极用夹具固定,在所述微晶玻璃腔体上的气密面的镀金层与所述密闭阳极、抽气阳极和阴极的平面形气密面的镀金层之间夹持有步骤2中干燥的所述金锡焊料的环状预制片;步骤4,将步骤3中固定了密闭阳极、抽气阳极和阴极的激光陀螺腔体放入真空烘烤炉,加热到预定温度,烘烤预定时间长度;步骤5,将步骤4中烘烤后的激光陀螺腔体按照预定的降温速率降温退火。

12.如本发明第二方面所述的方法,所述预定温度为:300~400℃,烘烤的预定时间为:1~10小时;预定的降温速率为:0.1~1℃/分钟。

13.如本发明第二方面所述的方法,烘烤温度350℃,烘烤时间为2小时;预定的降温速率为0.1℃/分钟。

14.采用本发明的方案,使用的设备不复杂,均为成熟可靠的标准产品。本发明的匹配电极采用高温金锡焊料焊接激光腔放电电极,比通常的铟焊料耐高温,寿命长,焊接强度可提高至少2倍以上,焊接位置的剪切强度达到了30mpa以上;本发明对各种激光陀螺具有很好的适应性。

附图说明

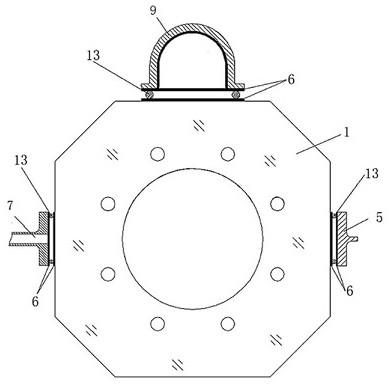

15.图1为已有的激光陀螺的微晶玻璃腔体;图2是本发明的阳极结构及镀层的结构图;图3是本发明的抽气阳极结构及镀层形状图,其中a是剖面图,b是底视图;

图4是本发明的阴极结构及镀层的形状图,其中a是剖面图,b是底视图;图5是本发明的激光陀螺的微晶玻璃腔体镀层的形状图,其中a是正视图,b是侧视图,c是俯视图;图6是本发明的金锡焊料环状预制片形状图,其中a是正视图,b是俯视图;图7是本发明的激光陀螺的微晶玻璃腔体、两个阳极、一个阴极组装示意图。

16.其中,1.激光陀螺腔体,2.细长内孔,3.阳极通孔,4.阴极通孔,5.密闭阳极,6.平面形气密面,7.抽气阳极,8.阳极导气孔,9.阴极,10.高纯铝镀层,11.激光陀螺腔体上的气密面,12.环状预制片的横断面,13.环状预制片。

具体实施方式

17.本发明提供了一种耐高温激光陀螺技术,解决了常规电极铟封气密技术不耐高温的问题,可更好提高激光陀螺寿命,适用于各类激光陀螺的规模化批产应用。

18.本发明采用4j32超因瓦合金作为阴极和阳极,并对需要气密的表面镀金。超因瓦合金阴极放电的内表面镀高纯铝。微晶玻璃腔体与电极气密连接的表面镀金。

19.涂抹焊料或安装预制片,并采用专用工装将电极固定在腔体对应位置,真空高温烧结,实现高真空气密,不但大大提高连接强度,确保了激光陀螺仪在强振动和冲击环境下的可靠性,陀螺耐受的温度提高到250℃,使后续超高真空排气处理更加充分,激光陀螺仪寿命大大延长。

20.本发明提出一种超低膨胀镀金电极,以及微晶玻璃气密面镀金,解决了电极和微晶玻璃膨胀系数匹配性问题,同时采用耐高温金锡焊料进行高强度气密连接的技术。

21.以下结合附图对本发明的具体实施方式作出详细说明。

22.如图1和图2所示,常用的激光陀螺腔体1,其中侧面的三个横向通孔与激光陀螺腔体1上的细长内孔2连接,所述的横向通孔用于焊接密闭阳极5、抽气阳极7或阴极9,所述密闭阳极5、抽气阳极7和阴极9用于给所述激光陀螺腔体1上的细长内孔2内的激光物质提供高压电激励。

23.本发明的第一方面提出了一种激光陀螺,所述激光陀螺包括:微晶玻璃制作的激光陀螺腔体1、密闭阳极5、抽气阳极7和阴极9;所述激光陀螺腔体1内设置环形的细长内孔2,所述环形的细长内孔2用于存储激光物质;在所述激光陀螺腔体1的侧面上设置与所述环形的细长内孔2连通的阳极通孔3和阴极通孔4,所述阳极通孔3和阴极通孔4用于连接所述密闭阳极5、抽气阳极7和阴极9;在所述激光陀螺腔体1的侧面,环绕所述阳极通孔3和阴极通孔4周边设置激光陀螺腔体上的气密面11,所述激光陀螺腔体上的气密面11用于与所述密闭阳极5、抽气阳极7或阴极9通过焊料进行焊接以构成密封;所述阳极包含:密闭阳极5和抽气阳极7;所述抽气阳极7上设置有用于排气或充气的阳极导气孔8。

24.如本发明第一方面所述的激光陀螺,所述密闭阳极5、抽气阳极7和阴极9均采用超因瓦合金制作;所述密闭阳极5和抽气阳极7外形均为倒置t形状,所述密闭阳极5和抽气阳极7的中央向外侧伸出一杆状结构;所述密闭阳极5和抽气阳极7与激光陀螺腔体连接的面为平面形气密面6;

所述抽气阳极7中央向外侧伸出的杆状结构中间设置有阳极导气孔8;所述阴极为ω形状,底面的环状边构成平面形气密面6;在所述密闭阳极5、抽气阳极7和阴极9的所述平面形气密面6的表面镀预定厚度的镀金层。

25.如本发明第一方面所述的激光陀螺,所述阴极9为ω形状,ω形状阴极9的内部放电面真空磁控溅射镀一层高纯铝镀层10,铝的纯度为:99.99%。

26.如本发明第一方面所述的激光陀螺,所述微晶玻璃的激光陀螺腔体1与所述密闭阳极5、抽气阳极7或阴极9连接的所述激光陀螺腔体上的气密面11的表面镀膜,所述表面镀膜采用真空磁控溅射镀膜方式制作;所述表面镀膜分为两层;第一层镀膜层为镀铬层,所述镀铬层厚度70~200纳米;在镀铬层上再镀预定厚度的镀金层。

27.如本发明第一方面所述的激光陀螺,镀金层采用电镀或真空磁控溅射方式镀膜,所述预定厚度的镀金层厚度为:1~3微米。

28.如本发明第一方面所述的激光陀螺,所述密闭阳极5、抽气阳极7和阴极9均使用金锡焊料分别焊接在所述微晶玻璃的激光陀螺腔体1上用做电极的阳极通孔3、阴极通孔4周边设置的所述激光陀螺腔体上的气密面11上。

29.如本发明第一方面所述的激光陀螺,所述金锡焊料采用环状预制片13形式,所述环状预制片13垫在微晶玻璃激光陀螺腔体的通孔周边设置的所述激光陀螺腔体上的气密面11与所述密闭阳极5、抽气阳极7或阴极9之间,用夹具将所述密闭阳极5、抽气阳极7及阴极9固定在所述微晶玻璃激光陀螺腔体1上,然后将所述微晶玻璃的激光陀螺腔体1放入真空烘烤炉中执行加热焊接密封。

30.本发明的第二方面提出了一种激光陀螺密封方法,所述密封方法包括以下步骤:步骤1,给激光陀螺腔体上的气密面11,以及所述密闭阳极、抽气阳极和阴极的平面形气密面6上镀预定厚度镀金层,镀金采用电镀或真空磁控溅射镀方式;步骤2,将金锡焊料的环状预制片13用乙醇和丙酮分别作超声波清洗,将超声波清洗的所述金锡焊料的环状预制片13做干燥处理;步骤3,在百级净化台上将完成步骤1所述镀金处理后的激光陀螺腔体1与密闭阳极5、抽气阳极7和阴极9用夹具固定,在所述激光陀螺腔体1上的所述激光陀螺腔体上的气密面11与所述密闭阳极5、抽气阳极7和阴极9的平面形气密面6之间夹持有步骤2中干燥的所述金锡焊料的环状预制片13;步骤4,将步骤3中固定了密闭阳极5、抽气阳极7和阴极9的激光陀螺腔体1放入真空烘烤炉,加热到预定温度,烘烤预定时间长度;步骤5,将步骤4中烘烤后的激光陀螺腔体1按照预定的降温速率降温退火。

31.如本发明第二方面所述的方法,所述预定温度为:300~400℃,烘烤的预定时间为:1~10小时;预定的降温速率为:0.1~1℃/分钟。

32.如本发明第二方面所述的方法,烘烤温度350℃,烘烤时间为2小时;预定的降温速率为0.1℃/分钟。

实施例

33.如图2和图3所示,本发明在密闭阳极5和抽气阳极7设计的基础上,气密面电镀或真空磁控溅射镀一层金,金层厚度1~3微米。

34.本发明的阴极9的结构及镀金层如图4所示,阴极9本体是一个ω形状,底边有一个折边,该折边的外面是平面形状,用做平面形气密面6与激光陀螺腔体1的阴极通孔焊接,阴极底边的折边表面电镀镀金层,阴极ω形内部的放电面上真空磁控溅射镀一层纯度99.99%高纯铝镀层10,用作放电面。

35.如图5所示为激光陀螺腔体1的正面图和侧视图,其中侧面布设阳极通孔3或阴极通孔4的位置也是设计成激光陀螺腔体上的气密面11,所述激光陀螺腔体上的气密面11的表面电镀一镀金层。该镀金层与金锡焊料有良好共融性,能够构成紧密的焊接接缝和具备良好的气密性。

36.用于所述密闭阳极5、抽气阳极7及阴极9的金锡焊料的环状预制片13均如图6所示,环状预制片的横断面12为圆形。使用前需要对金锡焊料的环状预制片13用乙醇和丙酮分别超声波清洗3分钟,清洗后干燥处理。

37.如图7所示,干燥后在百级净化台上将镀金后的激光陀螺腔体1和镀金后的两个阳极、一个阴极用夹具固定。放入真空烘烤炉,加热到350℃,典型烘烤温度为2小时.烘烤时间可以在1~10小时之间灵活选取。烘烤降温中的退火速率是一个关键参数,不合适的退火速率将显著影响微晶玻璃的膨胀系数,通常可在0.1~1℃/分钟之间选取,典型的退火速率为0.1℃/分钟。烘烤结束后,各零件即可牢固封接。

38.最后应说明的是,以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。