1.本发明属于聚丙烯材料制备技术领域,尤其涉及一种丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法。

背景技术:

2.丙烯/1-丁烯共聚聚丙烯是一种良好的环保材料,利用其生产的制品具有成本低廉、密度小、透明性好、耐微波加热、使用温度范围宽、刚韧平衡性好以及加工性能优良等特点,已经广泛应用在家用透明容器、一次性餐具和大型薄壁容器等制备领域。

3.目前,丙烯/1-丁烯共聚聚丙烯的工业生产一般是以高活性ziegler-natta催化剂引发丙烯/1-丁烯常压共聚合成,具体是以丙烯和1-丁烯为反应气体,加入正庚烷或正己烷作为溶剂以及加入主催化剂、助催化剂和外给电子体后,在温度为45℃、压力为0.1mpa的条件下进行共聚反应30min,即得丙烯/1-丁烯共聚聚丙烯。在现有的ziegler-natta催化剂引发丙烯/1-丁烯共聚反应中,研究重点主要集中在调控和优化共聚物的链结构,尤其针对丙烯/1-丁烯共聚聚丙烯性能结构的研究分布在丙烯和1-丁烯共单体的进料比调控以及主催化剂和助催化剂的结构改进方面。

4.但是,现有调控丙烯和1-丁烯共单体进料比以及优化主催化剂与助催化剂结构所合成的丙烯/1-丁烯共聚聚丙烯的刚性、刚韧平衡性以及拉伸屈服应力等性能差,难以满足大型薄壁容器的性能需求,严重限制丙烯/1-丁烯共聚聚丙烯树脂的应用。另外,目前尚未见到在ineos innovene工艺气相流化床上生产具有高含量1-丁烯成分的刚性和刚韧平衡特性优良的丙烯/1-丁烯共聚聚丙烯树脂的报道。

技术实现要素:

5.本发明的目的在于提供一种丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法,通过在丙烯与1-丁烯共聚反应中通过加入氢气作分子量调节剂并调控聚合反应的温度和压力,从而解决了现有工业合成丙烯/1-丁烯共聚聚丙烯造成的刚性、刚韧平衡性以及拉伸屈服应力等性能差的技术问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明实施例提供了一种丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法,其包括以下步骤:

8.采用ineos innovene气相流化床串联工艺中的两台反应器作为第一反应器和第二反应器进行聚合反应,具体包括以下步骤:

9.在第一反应器中加入丙烯70~90mol%、1-丁烯0.5~20mol%、氢气0.5~20mol%以及适量主催化剂和助催化剂进行共混之后,控制温度为55-70℃、压力为1.8-2.3mpa进行反应0.5-2小时,得到熔融指数为10-100g/10min的丙烯/1-丁烯共聚聚丙烯粉料,其中,所述丙烯、1-丁烯与氢气的摩尔比之和为100%;

10.将第一反应器中的反应体系送入第二反应器中,并在第二反应器中加入丙烯60~

90mol%、1-丁烯0.5~20mol%、氢气0.5~20mol%之后,控制温度为60-75℃、压力为1.8-2.4mpa进行反应0.5-2小时,得到熔融指数为10-100g/10min的丙烯/1-丁烯共聚聚丙烯粉料,其中,所述丙烯、1-丁烯与氢气的摩尔比之和为100%;

11.对所述第二反应器中的丙烯/丁烯-1共聚聚丙烯粉料进行脱除催化剂组分处理,然后添加适量树脂添加剂进行混合并依次进行熔融和挤出造粒,即得丙烯/1-丁烯共聚聚丙烯树脂。

12.作为本发明实施例的进一步改进,所述丙烯/1-丁烯共聚聚丙烯粉料的熔融指数为50-70g/10min。

13.作为本发明实施例的进一步改进,所述第一反应器和所述第二反应器中的控制温度均为65℃、控制压力均为2.2mpa。

14.作为本发明实施例的进一步改进,所述主催化剂为ziegler-natta钛系催化剂。

15.作为本发明实施例的进一步改进,所述主催化剂的用量为0.5-20kg/小时。

16.作为本发明实施例的进一步改进,所述助催化剂为烷基铝、外给电子体中的一种或多种。

17.作为本发明实施例的进一步改进,所述烷基铝的用量为1-20kg/小时,所述外给电子体的用量为0.5-10kg/小时。

18.作为本发明实施例的进一步改进,所述外给电子体包括:二异丁基二甲氧基硅烷、二异丙基二甲氧基硅烷、异丁基异丙基二甲氧基硅烷、硅酸四乙酯中的一种或多种。

19.作为本发明实施例的进一步改进,所述丙烯/1-丁烯共聚聚丙烯中的丙烯结构单元的质量含量为80~99.5%,1-丁烯结构单元的质量含量为0.5~20%。

20.作为本发明实施例的进一步改进,所述丙烯/丁烯-1共聚聚丙烯树脂中的丙烯/1-丁烯共聚聚丙烯粉料的质量含量为95~99.9%,树脂添加剂的质量含量为0.1~5%。

21.本发明实施例中提供的一个或多个技术方案,具有以下技术效果或优点:

22.本发明实施例提供的丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法,在丙烯与1-丁烯进行共聚反应中加入氢气作为分子量调节剂,同时有效控制聚合反应的进料比、温度、压力等工艺参数,不仅有效控制了丙烯/1-丁烯共聚聚丙烯在制备树脂产品中熔融指数的变化,而且使合成的丙烯/1-丁烯共聚聚丙烯具有较高的刚性、刚韧平衡性以及拉伸屈服应力等性能,从而可在一次性餐具、大型薄壁容器、家用透明容器等领域大规模应用。此外,本发明实施例通过采用气相流化床反应器作为聚合反应设备,并使用ziegler-natta等钛系催化剂体系,经过两反应器串联操作流程,生产过程容易控制,可进行长周期生产,大大提高了生产效率。

23.本发明实施例合成的丙烯/1-丁烯共聚聚丙烯树脂的性能测试:熔融指数(2.16kg 230℃)为70g/10min;拉伸屈服应力36mpa;弯曲模量1830mpa;简支梁缺口冲击强度(23℃)为2.2kj/m2;等规指数为97.5%;负荷变形温度(tf0.45)为104.1℃;洛氏硬度(r标尺)为108,相比于现有工业合成的丙烯/1-丁烯共聚聚丙烯的各项物理性能均有明显提高。

附图说明

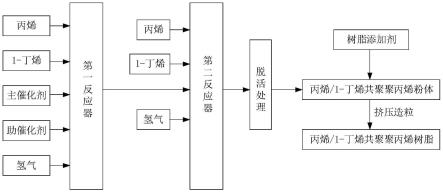

24.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图是本发明的一些实施例,对

于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明实施例提供的丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法的流程示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例提供的丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法,其采用ineos innovene气相流化床串联工艺中的两台反应器作为第一反应器和第二反应器进行聚合反应,具体包括以下步骤:

28.在第一反应器中加入丙烯70~90mol%、1-丁烯0.5~20mol%、氢气0.5~20mol%以及适量主催化剂和助催化剂进行共混之后,控制温度为55-70℃、压力为1.8-2.3mpa进行反应0.5-2小时,得到熔融指数为10-100g/10min的丙烯/1-丁烯共聚聚丙烯粉料,其中,所述丙烯、1-丁烯与氢气的摩尔比之和为100%;

29.将第一反应器中的反应体系送入第二反应器中,并在第二反应器中加入丙烯60~90mol%、1-丁烯0.5~20mol%、氢气0.5~20mol%之后,控制温度为60-75℃、压力为1.8-2.4mpa进行反应0.5-2小时,得到熔融指数为10-100g/10min的丙烯/1-丁烯共聚聚丙烯粉料,其中,所述丙烯、1-丁烯与氢气的摩尔比之和为100%;

30.对所述第二反应器中的丙烯/丁烯-1共聚聚丙烯粉料进行脱除催化剂组分处理,然后添加适量树脂添加剂进行混合并依次进行熔融和挤出造粒,即得丙烯/1-丁烯共聚聚丙烯树脂。

31.需要说明的是,本发明实施例在合成丙烯/丁烯-1共聚聚丙烯粉料的反应中使用ineos innovene气相流化床串联工艺中的两台反应器作为第一反应器和第二反应器,从而实现长周期切过程可控得到生产。具体地,使用ineos innovene工艺气相流化床生产丙烯/丁烯-1共聚聚丙烯粉料时,需要进行两个阶段的聚合反应。其中,第一阶段是在第一反应器中加入丙烯70~90mol%、1-丁烯0.5~20mol%、氢气0.5~20mol%以及适量主催化剂和助催化剂后,在反应压力为1.8-2.3mpa,反应温度为55-70℃的条件下进行共聚反应0.5-2小时,得到熔融指数为10-100g/10min的丙烯/丁烯-1共聚聚丙烯粉料;第二阶段是在第二反应器中加入丙烯60~90mol%、1-丁烯0.5~20mol%、氢气0.5~20mol%,并利用气锁器系统将第一反应器中的反应体系(主催化剂和助催化剂)送入到第二反应器中,然后在反应压力为1.8-2.4mpa,反应温度为60-75℃的条件下进行共聚反应0.5-2小时,即得熔融指数为10-100g/10min的丙烯/丁烯-1共聚聚丙烯粉料。本发明实施例使用两个反应器的串联操作流程,生产过程容易控制,能够进行长周期生产。

32.本领域技术人员应当理解,本发明实施例在合成丙烯/丁烯-1共聚聚丙烯粉料的反应中加入氢气作分子量调节剂,通过控制氢气与丙烯的摩尔比来调节生成的聚丙烯的分子量大小,从而保证合成的丙烯/丁烯-1共聚聚丙烯的熔融指数为10-100g/10min。

33.需要说明的是,第二反应器中合成的丙烯/丁烯-1共聚聚丙烯粉料出料至脱活系统,在脱活系统中进行脱活处理除去其中的催化剂成分后,再经粉料输送系统输送至挤压造粒系统,脱活的丙烯/丁烯-1共聚聚丙烯粉料在挤压造粒系统与加入的树脂添加剂混合均匀后进行熔融并挤出造粒,即得丙烯/1-丁烯共聚聚丙烯树脂。其中,所述树脂添加剂的组分优选为:抗氧剂50~80wt%、除酸剂10~25wt%和成核剂10~25wt%,三者之和为100%。另外,本发明实施例在制备丙烯/丁烯-1共聚聚丙烯树脂中,以质量分数计,所述丙烯/1-丁烯共聚聚丙烯粉料的添加量为95~99.9%,所述树脂添加剂的添加量为0.1%-5%,两者之和为100%。

34.通过以上描述可知,本发明实施例合成丙烯/丁烯-1共聚聚丙烯粉料是以丙烯和1-丁烯分别作为主要原料和共聚单体,通过加入适量主催化剂和助催化剂,并加入一定量的氢气作分子量调节剂后,在控制反应温度和压力的条件下进行两个阶段的催化聚合反应而制备成丙烯/1-丁烯无规共聚聚丙烯,不仅能够有效控制丙烯/1-丁烯共聚聚丙烯在制备树脂产品中熔融指数的变化,而且合成的丙烯/1-丁烯共聚聚丙烯具有较高的刚性、刚韧平衡性以及拉伸屈服应力等性能。

35.在本发明实施例中,所述丙烯/1-丁烯共聚聚丙烯粉料的熔融指数为50-70g/10min。具体地,本发明实施例通过加入氢气作分子量调节剂,并控制两个反应器中的氢气浓度,使合成的丙烯/1-丁烯共聚聚丙烯粉料的熔融指数为50-700g/10min,从而保证丙烯/1-丁烯共聚聚丙烯树脂产品的熔融指数能够满足下游产品的要求。

36.在本发明实施例中,在所述第一阶段和所述第二阶段的反应中,既可以控制所述第一阶段的聚合反应的温度均为55-70℃、压力均为1.8-2.3mpa,第二阶段的聚合反应的温度均为60-75℃、压力均为1.8-2.4mpa,也可以控制所述第一阶段和所述第二阶段的聚合反应的温度及压力相同,例如可以控制所述第一阶段和所述第二阶段的聚合反应的温度为65℃,压力为2.2mpa。

37.在本发明实施例中,所述主催化剂为钛系催化剂,优选ziegler-natta型钛系催化剂。

38.在本发明实施例中,所述主催化剂的用量为0.5-20kg/小时,优选为4kg/小时。

39.在本发明实施例中,所述助催化剂为烷基铝、外给电子体中的一种或多种。其中,所述烷基铝优选为三乙基铝。

40.需要说明的是,所述外给电子体是能够作为ziegler-natta型等钛系催化剂的外给电子体的羧酸、酯、有机磷化合物、有机硅化合物中的一种或多种。具体地,所述外给电子体包括:二异丁基二甲氧基硅烷、二异丙基二甲氧基硅烷、异丁基异丙基二甲氧基硅烷、硅酸四乙酯中的一种或多种。

41.在本发明实施例中,所述烷基铝的用量为1-20kg/小时,优选为5kg/小时;所述外给电子体的用量为0.5-10kg/小时,优选为2kg/小时。

42.在本发明实施例中,所述丙烯/1-丁烯共聚聚丙烯中的丙烯结构单元的质量含量为80~99.5%,1-丁烯结构单元的质量含量为0.5~20%。

43.在本发明实施例中,所述丙烯/丁烯-1共聚聚丙烯树脂中的丙烯/1-丁烯共聚聚丙烯粉料的质量含量为95~99.9%,树脂添加剂的质量含量为0.1~5%。

44.通过以上描述可知,本发明实施例提供的丙烯/1-丁烯共聚聚丙烯树脂的工业化

生产方法,通过采用气相流化床反应器作为聚合反应设备,并使用ziegler-natta等钛系催化剂体系,经过两反应器串联操作流程,生产过程容易控制,可进行长周期生产,大大提高了生产效率。同时,本发明实施例不仅可以通过调节氢气加入量来实现产品分子量的控制,而且可以通过控制第二反应器中聚合物的熔融指数低于第一反应器,从而增加分子量分布。

45.本发明利用ineos innovene气相流化床工艺中的双卧式反应器串联操作流程,将原料单体、氢气、主催化剂以及助催化剂等组分加入反应器,在一定温度(55-70℃)、压力(1.8-2.4mpa)的条件下进行聚合反应,并将反应生成的丙烯/1-丁烯共聚聚丙烯粉料采用夹带蒸汽的氮气消除其中的残余催化剂活性成分之后,加入适量树脂添加剂混合并进行挤压造粒,从而制备得到丙烯/1-丁烯共聚聚丙烯树脂产品,该产品具有较高的刚性及优异的刚韧平衡特性。

46.本发明实施例制备的丙烯/1-丁烯共聚聚丙烯及相应树脂产品测试项目及采用的标准:

47.1)熔融指数(mfr),即熔体流动速率:按gb/t3682测定。

48.2)拉伸屈服应力:按gb/t 1040.2测定。

49.3)冲击强度:gb/t 1843测定。

50.4)弯曲模量:按照gb/t 9341测定。

51.5)熔点:按照gb/t 19466.3测定。

52.6)负荷热变形温度:按照gb/t1634.2测定。

53.以上各项测试除另有说明外,均在室温(15-25℃)环境条件下进行。

54.下面将结合具体实施例对本发明的技术方案作进一步详细阐述。

55.实施例1

56.本实施例1提供一种丙烯/1-丁烯共聚聚丙烯树脂的工业化生产方法,通过利用ineos innovene气相流化床工艺中的双卧式反应器串联操作流程,并将原料单体丙烯、1-丁烯、氢气、主催化剂以及助催化剂等组分加入各个反应器之后,在有效控制温度为55-70℃、压力为1.8-2.4mpa条件下进行两阶段的聚合反应,并将反应生成的丙烯/1-丁烯共聚聚丙烯粉料采用夹带蒸汽的氮气消除其中的残余活性,然后加入适量树脂添加剂混合并进行挤压造粒,从而制备得到丙烯/1-丁烯共聚聚丙烯树脂产品。其中,所述ineos innovene气相流化床工艺装置包括原料精制单元、催化剂进料单元、聚合第一反应器等。

57.具体而言,该工业化生产方法包括以下步骤:

58.精制原料:将原料丙烯送入原料精制系统,脱除其中夹带的水分、cos等反应杂质。

59.主催化剂、助催化剂和功能助剂的进料:将主催化剂、助催化剂和功能助剂均通过催化剂进料单元进料。其中,当主催化剂为ziegler-natta钛系催化剂时,可通过丙烯夹带的方式喷撒注入第一反应器;当助催化剂为二异丙基二甲氧基硅烷时,可通过丙烯夹带的形式喷撒注入第一反应器。

60.聚合反应:将精制丙烯80mol%、1-丁烯15mol%、氢气5mol%以及适量主催化剂ziegler-natta钛系催化剂和助催化剂二异丙基二甲氧基硅烷通过反应器进料进入第一反应器中,并在第一反应器中控制温度为65℃,压力为2.2mpa的条件下进行反应1-1.5小时,然后将通过气锁器系统将第一反应器中的反应体系送入第二反应器,并在第二反应器加入

精制丙烯80mol%、1-丁烯15mol%和氢气5mol%后,控制温度为65℃,压力为2.2mpa的条件下继续反应1-1.5小时,然后将反应生成的粉料产物通过出料系统排出至脱活系统,采用夹带蒸汽的氮气消除其中的残余催化剂活性后,得到脱活丙烯/1-丁烯共聚聚丙烯粉料;将所述脱活丙烯/1-丁烯共聚聚丙烯粉料经粉料输送系统(闭合氮气回路)输送至挤压造粒系统。

61.制备丙烯/1-丁烯共聚聚丙烯树脂:在所述挤压造粒系统中,按照99重量份的丙烯/1-丁烯共聚聚丙烯粉料中可加入1重量份的树脂添加剂的比例进行混料,丙烯/1-丁烯共聚聚丙烯粉料与树脂添加剂的混合物经双螺杆挤压机熔融挤出造粒,得到的粒料即为丙烯/1-丁烯共聚聚丙烯树脂,其中,所述树脂添加剂是由抗氧剂50~80wt%、除酸剂10~25wt%和成核剂10~25wt%制成。

62.在第一反应器和第二反应器中,合成的丙烯/1-丁烯共聚聚丙烯的熔融指数(2.16kg/230℃)分别为50g/10min和70g/10min。

63.为了方便本领域技术人员理解,本实施例1在以上生产丙烯/1-丁烯共聚聚丙烯树脂时,两个反应器的具体生产工艺控制参数见表1。

64.表1-生产丙烯/1-丁烯共聚聚丙烯树脂的工艺参数

[0065][0066][0067]

将按照表1所示的控制参数生产的丙烯/1-丁烯共聚聚丙烯粉料与树脂添加剂共同挤压造粒,得到丙烯/1-丁烯共聚聚丙烯树脂,其树脂产品性能测试结果见表2。

[0068]

表2-丙烯/1-丁烯共聚聚丙烯树脂的性能测试结果

[0069][0070]

通过表2可以看出,本发明实施例制备的丙烯/1-丁烯共聚聚丙烯树脂相比于现有丙烯/1-丁烯共聚聚丙烯树脂,其拉伸屈服应力、洛氏硬度、弯曲模量等参数均有明显提高,说明本发明实施例在合成丙烯/1-丁烯共聚聚丙烯树脂中通过加入氢气作分子量调节剂,并有效控制反应温度和压力等工艺参数明显提高了树脂产品的物理性能。此外,本发明实施例通过利用neos innovene气相流化床工艺中的双卧式反应器串联操作流程,将原料单体丙烯、氢气、1-丁烯、主催化剂以及助催化剂等组分加入反应器之后进行聚合反应,不仅有效地控制了丙烯/1-丁烯共聚聚丙烯粉料在加工树脂产品中熔融指数的变化,而且生产的丙烯/1-丁烯共聚聚丙烯树脂产品具有较高的刚性和刚韧平衡特性,不仅实现了丙烯/1-丁烯共聚聚丙烯树脂的长周期工业化生产,而且方便工艺过程的控制,从而大幅降低了生产成本的同时,使生产的丙烯/1-丁烯共聚聚丙烯树脂产品可以在一次性餐具、大型薄壁容器、家用透明容器等领域大规模应用。

[0071]

对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。

[0072]

以上实施例仅用以说明本发明的技术方案,而非对本发明限制;尽管参照前述实施例对本发明进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。