1.本实用新型属于污水处理领域,尤其涉及一种节能降耗的反硝化滤池过滤方法。

背景技术:

2.目前国内很多污水处理厂为保证出水总氮(tn)达标排放,提标改造后新增反硝化系统,通过外加碳源促进反硝化菌作用,进而降低进水中的硝态氮数量。

3.为实现自动加药,目前多采用碳源投加与反硝化系统进水联动的模式,通过进水流量计监测实时进水流量并反馈给plc控制系统,以此调节碳源投加量。在此种模式下,只要反硝化滤池进水,碳源就自动投加,即碳源投加量只与进水流量有关,并未考虑进水中硝态氮的数量。

4.但很多污水处理厂日常进水中,大多数情况tn并不超标,甚至处于相对较低的范围,按照上述进水即自动投加碳源的现有模式的话就会导致极大的碳源浪费。

5.由于碳源成本较高,很多污水厂为节省运行费用,会大幅度减少碳源投加量,甚至直接停止碳源的投加,进而导致滤池系统中的反硝化菌得不到充足的营养而老化死亡,无法维持或发挥滤池的功能。

6.因此,急需一种能够综合考虑反硝化滤池利用效率或碳源利用问题的过滤系统的出现。

技术实现要素:

7.针对上述技术问题,本实用新型提供了一种节能降耗的反硝化滤池过滤方法及系统,旨在解决目前反硝化滤池利用效率低或碳源浪费的问题。

8.为实现上述发明目的,本实用新型采用的技术方案如下:

9.一种节能降耗的反硝化滤池过滤系统,包括进水提升泵房、反硝化滤池、出水混合池和plc控制结构,进水提升泵房设有进水硝态氮检测仪和进水溶氧仪,进水提升泵房分别通过滤池进水管和旁通超越管与反硝化滤池和出水混合池连通,反硝化滤池后端与出水混合池连通;所述滤池进水管和旁通超越管上分别设有阀门,反硝化滤池前端设有碳源加药结构,plc控制结构分别与所述进水硝态氮检测仪、进水溶氧仪、碳源加药结构通信连接。

10.进一步的,所述滤池进水管上安装进水流量计,进水流量计与所述plc控制结构通信连接。

11.进一步的,所述进水硝态氮检测仪的探头位置位于进水提升泵房的下端。

12.进一步的,所述滤池进水管设置在进水提升泵房的底部,旁通超越管设置在进水提升泵房的顶部。

13.进一步的,所述进水提升泵房前面设置总进水流量计,总进水流量计与所述plc控制结构通信连接。

14.进一步的,所述出水混合池设有出水硝态氮检测仪和出水溶氧仪,出水硝态氮检测仪和出水溶氧仪与所述plc控制结构通信连接。

15.本实用新型考虑了进水溶氧量对碳源消耗的影响,因此,在本实用新型中提出,根据进水溶氧量的高低,来确定硝态氮的去除数量,通过硝态氮的去除数量的变化,决定碳源投加量的系数。从本质上说,也可以理解为碳源投加量与进水溶解氧有关联,但是本专利中为了保证碳源投加量相对稳定,设置了进水溶解氧的范围,并对应了相对固定的硝态氮去除数量。

16.本实用新型所提供的节能降耗的反硝化滤池过滤系统,与现有的技术相比,其有益效果在于:

17.(1)本实用新型能够依据进水溶解氧灵活调整硝态氮去除数量,并据此调节碳源投加量,不仅避免了进水溶解氧较低时碳源投加较多,造成浪费,并且存在出水cod超标的风险,还保证了进水溶解氧较高时有充足的碳源供给反硝化菌用于去除硝态氮;

18.(2)能够根据进水硝态氮浓度灵活调整滤池过水量,不仅节省了碳源投加量,减少运行成本,还能保证出水水质,达标排放,同时在进水水质较好时,也能以极低的运行成本保持反硝化滤池内菌群的活性,以备应急。

附图说明

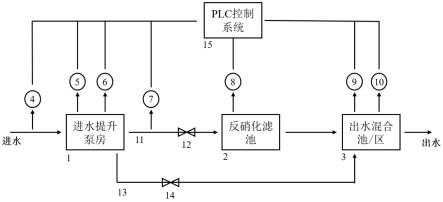

19.图1为本实用新型实施例的一种节能降耗的反硝化滤池过滤系统的示意图。

20.图中,1-进水提升泵房;2-反硝化滤池;3-出水混合池/区;4-总进水流量计;5-进水硝态氮检测仪;6-进水溶氧仪;7-滤池进水流量计;8-碳源加药结构;9-出水硝态氮检测仪;10-出水溶氧仪;11-滤池进水管;12-滤池进水阀门;13-旁通超越管;14-旁通超越阀门;15-plc控制结构。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明。

22.如图1所示,本实施例的一种节能降耗的反硝化滤池过滤系统,包括进水提升泵房1、反硝化滤池2和出水混合池/区3、总进水流量计4、进水硝态氮检测仪5、进水溶氧仪6、滤池进水管11、旁通超越管13、滤池进水流量计7、滤池进水阀门12、旁通超越阀门14、碳源加药结构8、出水硝态氮检测仪9、出水溶氧仪10和plc控制结构15,整套系统通过plc控制结构15反馈调节,即plc控制结构15分别与总进水流量计4、进水硝态氮检测仪5、进水溶氧仪6、滤池进水流量计7、碳源加药结构8、出水硝态氮检测仪9、出水溶氧仪10通信连接。

23.其中,进水提升泵房1前面设置总进水流量计4;进水提升泵房1中设置进水硝态氮检测仪5和进水溶氧仪6,硝态氮检测仪5探头位置尽量位于进水提升泵房1的下端,保证系统有足够的反应时间调节滤池阀门开度和旁通率。

24.进水提升泵房1分别通过滤池进水管11和旁通超越管13与反硝化滤池2和出水混合池/区3连通,即进水提升泵房1中的原水一部分通过滤池进水管11进入反硝化滤池2,另一部分通过旁通超越管13进入出水混合池/区3。

25.滤池进水管11设置在进水提升泵房1的底部,旁通超越管13设置在进水提升泵房1的顶部,两根管道上分别设置进水阀门(具体的,滤池进水管11上设有进水阀门12,旁通超越管13上设有旁通超越阀门14)。

26.滤池进水管11上安装进水流量计7,控制和监测进水流量。

27.反硝化滤池2前端设置碳源加药结构8。

28.反硝化滤池2的后端与出水混合池/区3连通,反硝化滤池2的过滤出水进入出水混合池/区3并与通过旁通超越管13进入的原水混合后流出。出水混合池/区3中设置出水硝态氮检测仪9和出水溶氧仪10。

29.正常运行过程中,首先通过进水溶氧仪6检测进水提升泵房1中的溶解氧,反馈到plc控制结构15后以此调节滤池硝态氮去除数量,进而改变碳源投加量;然后通过进水硝态氮检测仪5检测进水提升泵房1中的硝态氮浓度,反馈到plc控制结构15后以此调节滤池进水阀门12的开度,改变滤池进水量和旁通率。

30.本实施例的节能降耗的反硝化滤池过滤系统的过滤方法,可提高碳源和滤池的利用率,节省碳源用量,其具体方法包括:

31.其一、通过进水溶氧仪6检测进水提升泵房1中的溶解氧,反馈到plc控制结构15后以此调节滤池硝态氮去除数量,进而改变碳源投加量:

32.关于碳源投加量,以常用碳源乙酸钠为例,一般乙酸钠的投加量=4.51

×

硝态氮去除量 2.73

×

亚硝态氮去除量 3.57

×

溶解氧。

33.其中,关于硝态氮去除量确定:

34.当进水溶氧较高时,溶解氧会优先消耗大量碳源,为保证有足够的碳源与硝态氮反应,需要适当增加碳源投加量。在反硝化滤池进水量不变的情况下,碳源投加量的增加通过提高plc控制结构15中去除硝态氮数量的设定值来实现。因此在实际运行过程中,系统通过前端进水溶氧仪6监测进水氧含量,据此调节碳源投加结构8中硝态氮的去除数量:

35.(1)当进水溶解氧≤4mg/l时,plc控制结构15中硝态氮去除量根据进水硝态氮含量设定为6~10mg/l;

36.(2)当进水溶解氧>4mg/l时,plc控制结构15中硝态氮去除量根据进水硝态氮含量设定为10~15mg/l;

37.其二、通过进水硝态氮检测仪5检测进水提升泵房1中的硝态氮no

3-的浓度,反馈到plc控制结构15后以此调节反硝化滤池2的进水阀门开度,改变反硝化滤池2的进水量和旁通率。

38.其中,关于进水旁通率确定:

39.在不同季节和不同时间段内,反硝化滤池2进水的硝态氮浓度会有一定变化。当硝态氮浓度较低时,无需经过反硝化处理就已经达标,可以直接通过旁通超越管13流入后端,避免碳源的不必要浪费。当硝态氮浓度增高时,减少旁通超越的水量,增加进入反硝化滤池2处理的水量,两者混合后仍能保证出水达标。一般反硝化滤池2进水硝态氮浓度需要控制在20mg/l以内。因此在实际运行过程中,系统通过前端进水硝态氮检测仪5监测进水硝态氮含量,据此调节反硝化滤池22进水阀门开度,以控制滤池进水量和旁通超越水量:

40.(1)当0<no

3-≤5mg/l时,通过调节滤池进水阀门12开度,使总进水量按1:9分别通过滤池进水管11和旁通超越管13进入反硝化滤池2和出水混合池/区3,并在出水混合池/区3中混合均匀后流入后端处理工艺,反硝化滤池2进入少量原水,并根据流量投加少量碳源,不仅节省了碳源用量,同时能使滤池内部反硝化菌种保持活性;

41.(2)当5<no

3-≤10mg/l时,通过调节滤池进水阀门12开度,使总进水量按3:7分别

通过滤池进水管11和旁通超越管13进入反硝化滤池2和出水混合池/区3,并在出水混合池/区3中混合均匀后流入后端处理工艺;

42.(3)当10<no

3-≤15mg/l时,通过调节滤池进水阀门12开度,使总进水量按1:1分别通过滤池进水管11和旁通超越管13进入反硝化滤池2和出水混合池/区3,并在出水混合池/区3中混合均匀后流入后端处理工艺;

43.(4)当15<no

3-≤20mg/l时,通过调节滤池进水阀门12开度,使总进水量按8:2分别通过滤池进水管11和旁通超越管13进入反硝化滤池2和出水混合池/区3,并在出水混合池/区3中混合均匀后流入后端处理工艺。

44.以上的实施例仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。