1.本实用新型涉及电池化成抽吸设备技术领域,尤其涉及一种电池化成用负压抽吸装置。

背景技术:

2.随着新能源汽车的蓬勃发展,现如今,对新能源汽车续航里程、安全性、充电速度提出了更高要求。为了提高汽车的续航里程,就需要提高动力电池能量密度。高能量密度的电池,在电池化成生产工艺过程中,产气量大,如果气体不及时的排出,容易造成电池壳体膨胀,气密性差,影响电池性能。在现有电池化成生产线上,一般采用负压模组对电池进行抽真空作业,但是,执行抽真空作业前,并不了解当前所用的负压模组气密性是否良好,如果负压模组的气密性有缺陷,将会造成电池内部气体抽离不彻底,影响电池的质量,而且需要人工安装、分离负压模组和承载电池的拘束托盘,生产效率低。

技术实现要素:

3.本实用新型的目的是提供一种在电池化成工艺后的抽真空工序中可自动对负压模组的气密性进行检测并实现拘束托盘和负压模组自动安装、分离的电池化成用负压抽吸装置。

4.为了实现上述目的,本实用新型公开了一种电池化成用负压抽吸装置,其包括:

5.机架;

6.负压模组,其可随用于装载电池的拘束托盘进出于所述机架,所述负压模组包括安装架和设置于所述安装架上的若干用于对所述电池抽真空的吸嘴;

7.所述安装架通过第一自动开合机构与所述拘束托盘可分离连接;

8.搬运机构,其包括设置于所述机架顶部的固定板和位于所述固定板下方的第一活动板,所述第一活动板与所述固定板通过第一升降机构连接;所述第一活动板上设置有用于与所述安装架可分离连接的第二自动开合机构;所述第一活动板上还设置有用于为所述吸嘴提供压缩气体的气嘴;

9.承托机构,其包括设置于所述机架底部的支撑板和设置于所述支撑板上的支撑架,所述支撑架用于托举所述拘束托盘,所述支撑板上还设置有气密性检测机构;

10.所述气密性检测机构包括气顶板、与所述气顶板连接的第二升降机构以及与所述气嘴连接的气压检测装置,所述气顶板上设置有若干可分别与所述安装架上的每一所述吸嘴抵接的气孔,所述气孔处还配置有控制阀,所述控制阀用于打开或关闭所述气孔的气流通道。

11.较佳地,所述第一自动开合机构包括设置于所述安装架底部和所述拘束托盘顶部的锁扣机构和设置于所述机架上的解扣机构,所述锁扣机构用于将所述安装架和所述拘束托盘锁合在一起,所述解扣机构用于释锁所述锁扣机构。

12.较佳地,所述锁扣机构包括设置于所述安装架底部两端的连接块和设置于所述拘

束托盘上的两个分别与两所述连接块相匹配的连接座,所述连接块上设置有第一锁孔,所述连接座包括可供所述连接块进出的锁槽和位于所述锁槽一侧的锁杆,所述锁槽的两侧壁上设置有一对可供所述锁杆进出的第二锁孔,当所述连接块进入所述锁槽时,所述第一锁孔与所述第二锁孔相对,以使得所述锁杆同时穿过所述第一锁孔和所述第二锁孔而将所述连接块与所述连接座锁合在一起。

13.较佳地,所述解扣机构包括设置于所述机架侧壁上与所述连接座相对的拨块,所述拨块上设置有可与所述锁杆的端部开合连接的开口槽,所述拨块通过第二活动板与所述机架活动连接,所述机架上设置有用于带动所述第二活动板靠近或远离所述连接座的伸缩驱动件,所述第二活动板上还设置有一第一滑轨和滑动驱动件,所述拨块与所述第一滑轨滑动连接,所述第一滑轨的延伸方向与所述锁杆的活动轨迹相匹配,所述滑动驱动件与所述拨块连接,以带动所述拨块沿所述第一滑轨滑动。

14.较佳地,所述第二自动开合机构包括第二滑轨、夹持件以及夹持驱动件,所述第二滑轨与所述第一活动板连接,所述夹持件与所述第二滑轨滑动连接,所述夹持驱动件与所述夹持件连接,用于驱动所述夹持件的夹持或松开动作。

15.较佳地,所述第一活动板上设置有若干定位销,所述安装架的顶部设置有若干与所述定位销相匹配的定位孔。

16.较佳地,所述第一升降机构包括传动丝杆、丝杆螺母和丝杆电机,所述传动丝杆上的丝杆螺母与所述固定板固定连接,所述丝杆的底端通过转动轴套与所述第一活动板连接,所述丝杆的顶端设置有一支撑台,所述丝杆电机安装在所述支撑台上,所述丝杆电机与所述丝杆传动连接。

17.较佳地,所述承托机构还包括设置于所述支撑板上并位于所述支撑架外部周侧的若干活动定位机构,所述活动定位机构包括活动顶杆、安装底座以及活动块;所述活动块包括枢接部以及分别位于所述枢接部相对两侧的活动部和抵顶部,所述抵顶部设置有用于与所述拘束托盘抵接的辊轮,所述活动块通过所述枢接部与所述安装底座枢接,所述活动顶杆可穿过所述安装底座升降运动,以与所述活动块的活动部抵接,并为所述活动块提供转动动力。

18.较佳地,所述支撑板上还设置有第三活动板,所述第三活动板通过第三升降机构与所述支撑板连接,所述支撑架和所述气顶板设置于所述第三活动板上;所述支撑板上还设置有位于所述支撑架上方的输送机构,所述输送机构包括若干间隔设置的输送辊轮,若干所述输送辊轮用于接收或输出所述拘束托盘,所述支撑架和所述气顶板位于若干所述输送辊轮之间的间隙中。

19.较佳地,所述安装架上设置有与所述气嘴相对的气口,当所述第一活动板与所述安装架靠近时,所述气嘴与所述气口密封对接,所述气口通过气路与所述安装架上的若干气嘴连通。

20.与现有技术相比,本实用新型电池化成用负压抽吸装置,用于电池化成后的抽真空工序,其具有如下有益技术效果:其一,由于负压模组上的安装架通过第一自动开合机构与拘束托盘连接,且安装架通过第二自动开合机构与搬运机构上的第一活动板连接,因此,当执行抽真空作业时,可自动实现拘束托盘与负压模组的分离、安装,且自动实现负压模组与搬运机构的分离、安装,从而实现连续自动化作业;其二,搬运机构上设置有气嘴和与气

嘴连接的气压检测装置,而且机架下端的承托机构上还设置有气密性检测机构,因此,对电池执行抽真空作业前,可首先自动检测负压模组的气密性,从而有效确保抽真空作业的效果。

附图说明

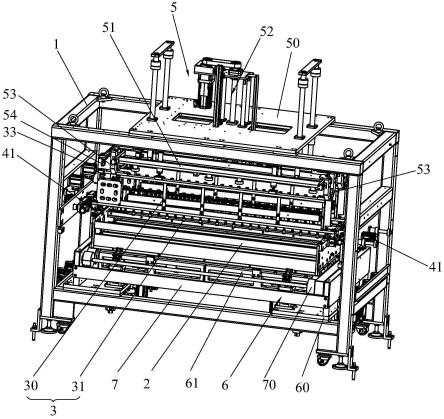

21.图1为本实用新型实施例中负压抽吸装置的立体结构图。

22.图2为图1的侧视图。

23.图3为本实用新型实施例中负压模组与拘束托盘的连接结构图。

24.图4为图3中a部的放大图。

25.图5为图3中负压模组的立体结构图。

26.图6为图1中搬运机构的立体图。

27.图7为图6的侧视图。

28.图8为图6中第二自动开合机构的平面图。

29.图9为图1中解扣结构立体图。

30.图10为本实用新型其中一实施例中承托机构立体图。

31.图11为图10中活动定位机构的立体图。

32.图12为本实用新型另一实施例中承托机构立体图。

33.图13为图12中输送机构平面图。

具体实施方式

34.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

35.如图1至图5,本实施例公开了一种电池化成用负压抽吸装置,以用于电池(特别是方形锂电池)化成工艺后的抽真空作业,也即将电池化成过程中产生的气体抽离出来,通过本实施例中的负压抽吸装置,既能对电池自动进行连续抽真空作业,又可对负压模组3的气密性进行检测。具体地,该负压抽吸装置包括机架1、负压模组3、搬运机构5以及承托机构6。

36.对于负压模组3,其可随用于装载电池的拘束托盘2进出于机架1,负压模组3包括安装架30和设置于安装架30上的若干用于对电池抽真空的吸嘴31。本实施例中,负压模组3通过安装于安装架30上的若干吸嘴31对位于拘束托盘2内的若干电池进行负压抽真空作业,以将电池内化成产生的气体抽出。为便于为负压模组3自动安装、分离拘束托盘2,安装架30通过第一自动开合机构4与拘束托盘2可分离连接。

37.对于搬运机构5,其包括设置于机架1顶部的固定板50和位于固定板50下方的第一活动板51。第一活动板51与固定板50通过第一升降机构52连接,通过该第一升降机构52驱动第一活动板51上升或下降。第一活动板51上设置有用于与安装架30可分离连接的第二自动开合机构53,从而实现负压模组3与第一活动板51的自动安装、分离。第一活动板51上还设置有用于为吸嘴31提供压缩气体的气嘴54。

38.对于承托机构6,其用于承托拘束托盘2,包括设置于机架1底部的支撑板60和设置于支撑板60上的支撑架61,支撑架61用于托举拘束托盘2,支撑板60上还设置有气密性检测机构。

39.如图10,气密性检测机构包括气顶板63、与气顶板63连接的第二升降机构64以及与气嘴54连接的气压检测装置65(如图6)。该气压检测装置65用于通过气嘴54检测负压模组3上的气嘴54中的气压,本实施例中的气压检测装置65安装于第一活动板51上。该第二升降机构64用于驱动气顶板63上升或下降,该气顶板63为一条形板材,气顶板63上设置有若干可分别与安装架30上的每一吸嘴31抵接的气孔66,气孔66处还配置有控制阀67,控制阀67用于打开或关闭气孔66的气流通道。本实施例中的气压检测装置65优选为气压表。

40.对于上述负压抽吸装置,由于负压模组3上的安装架30通过第一自动开合机构4与拘束托盘2连接,且安装架30通过第二自动开合机构53与搬运机构5上的第一活动板51连接,因此,当执行抽真空作业时,可自动实现拘束托盘2与负压模组3的分离、安装,且自动实现负压模组3与搬运机构5的分离、安装,从而实现连续自动化作业。另外,搬运机构5上设置有气嘴54和与气嘴54连接的气压检测装置65,而且机架1下端的承托机构6上还设置有气密性检测机构,因此,对电池执行抽真空作业前,可首先自动检测负压模组3的气密性,从而有效确保抽真空作业的效果。

41.如图2,可选地,第一自动开合机构4包括设置于安装架30底部和拘束托盘2顶部的锁扣机构40和设置于机架1上的解扣机构41,锁扣机构40用于将安装架30和拘束托盘2锁合在一起,解扣机构41用于释锁锁扣机构40。本实施例中,通过锁扣机构40和解扣机构41的配合,实现安装架30与拘束托盘2的自动安装连接和分离。

42.具体地,如图3至图5,锁扣机构40包括设置于安装架30底部两端的连接块400和设置于拘束托盘2上的两个分别与两连接块400相匹配的连接座401。连接块400上设置有第一锁孔402,连接座401包括可供连接块400进出的锁槽403和位于锁槽403一侧的锁杆404,锁槽403的两侧壁上设置有一对可供锁杆404进出的第二锁孔(图未示出),当连接块400进入锁槽403时,第一锁孔402与第二锁孔相对,以使得锁杆404同时穿过第一锁孔402和第二锁孔而将连接块400与连接座401锁合在一起。基于本实施例中的锁扣机构40,当对拘束托盘2和安装架30执行安装连接作业时,首先,使得锁杆404退出锁槽403,然后随着安装架30的下移,使得连接块400进入锁槽403,当安装架30到位后,锁杆404进入锁槽403而穿过第一锁孔402和第二锁孔,从而将安装架30和拘束托盘2锁合在一起。当对拘束托盘2和安装架30执行分离作业时,将锁杆404抽出锁槽403即可。为提高效率,本实施例中,为拘束托盘2配置两个负压模组3,因此,拘束托盘2的相对的每一段具有两个连接座401。

43.如图9,解扣机构41包括设置于机架1侧壁上与连接座401相对的拨块410,拨块410上设置有可与锁杆404的端部开合连接的开口槽411,本实施例中的开口槽411为u型槽,以使得该拨块410为叉指结构。拨块410通过第二活动板412与机架1活动连接,机架1上设置有用于带动第二活动板412靠近或远离连接座401的伸缩驱动件413,第二活动板412上还设置有第一滑轨414和滑动驱动件415,拨块410与第一滑轨414滑动连接,第一滑轨414的延伸方向与锁杆404的活动轨迹相匹配,滑动驱动件415与拨块410连接,以带动拨块410沿第一滑轨414滑动。本实施例中,与拘束托盘2上的一端的两个连接座401相对应,第二活动板412上并排设置两个拨块410,两个拨块410分别设置在第一滑轨414的两端,并分别通过一滑动驱动件415驱动。当需要驱动锁杆404进出锁槽403时,伸缩驱动件413动作,通过第二活动板412带动拨块410靠近锁杆404,并通过拨块410上的开口槽411与锁杆404卡接在一起,然后,滑动驱动件415动作,带动锁杆404移动,从而实现自动进出锁槽403的动作。

44.如图8,第二自动开合机构53包括第二滑轨530、夹持件531以及夹持驱动件532,第二滑轨530与第一活动板51连接,夹持件531与第二滑轨530滑动连接,夹持驱动件532与夹持件531连接,用于驱动夹持件531的夹持或松开动作。本实施例中,夹持件531包括一对夹指,夹持驱动件532通过驱动一对夹指的靠近或远离来执行夹持或松开动作。当负压模组3进入机架1而靠近第一活动板51时,夹持驱动件532驱动夹持件531打开夹持空间,当安装架30上端的边框进入夹持件531的夹持空间内后,夹持驱动件532驱动夹持件531闭合,从而夹持住安装架30,进而实现第一活动板51与安装架30的自动连接和分离。

45.可选地,如图2、图5及图6,第一活动板51上设置有若干定位销55,安装架30的顶部设置有若干与定位销55相匹配的定位孔32。通过定位销55和定位孔32的配合,实现第一活动板51与负压模组3的精确对位连接,从而确保吸嘴31的定位,并有效提升第一活动板51与负压模组3之间的连接强度和稳定性。

46.进一步地,如图1和图5,安装架30上设置有与气嘴54相对的气口33,当第一活动板51与安装架30靠近时,气嘴54与气口33密封对接,气口33通过气路与安装架30上的若干气嘴54连通。本实施例中,通过安装架30上的气口33的设置,当第一活动板51与负压模组3连接时,可实现气嘴54与吸嘴31的自动连接。

47.可选地,如图6和图7,第一升降机构52包括传动丝杆520、丝杆螺母521和丝杆电机522。传动丝杆520上的丝杆螺母521与固定板50固定连接,丝杆的底端通过转动轴套与第一活动板51连接,丝杆的顶端设置有一支撑台523,丝杆电机522安装在支撑台523上,丝杆电机522与丝杆传动连接。当丝杆电机522转动时,带动传动丝杆520相对丝杆螺母521转动,从而使得传动丝杆和520支撑台523整体升降,进而带动第一活动板51的升降。

48.可选地,如图10,承托机构6还包括设置于支撑板60上并位于支撑架61外部周侧的若干活动定位机构62,如图11,活动定位机构62包括活动顶杆620、安装底座621以及活动块622。活动块622包括枢接部6220以及分别位于枢接部6220相对两侧的活动部6221和抵顶部6222,抵顶部6222设置有用于与拘束托盘2抵接的辊轮6223,活动块622通过枢接部6220与安装底座621枢接,活动顶杆620可穿过安装底座621升降运动,以与活动块622的活动部6221抵接,并为活动块622提供转动动力。在本实施例中,位于安装底座621上的活动块622可以枢接部6220为中心前后转动,当拘束托盘2落到支撑架61上后,活动顶杆620在下方的驱动气缸的作用下向上顶起,从而将活动块622的活动部6221向上顶起,进而使得抵顶部6222的辊轮6223向下运动而与拘束托盘2的外框抵顶,从而将拘束托盘2调整到位。

49.本实用新型负压抽吸装置另一较佳实施例中,如图12和图13,为便于实现拘束托盘2自动进出机架1,支撑板60上还设置有第三活动板68,第三活动板68通过第三升降机构69与支撑板60连接,支撑架61和气顶板63设置于第三活动板68上。支撑板60上还设置有位于支撑架61上方的输送机构7,输送机构7包括若干间隔设置的输送辊轮70,若干输送辊轮70用于接收或输出拘束托盘2,支撑架61和气顶板63位于若干输送辊轮70之间的间隙中。本实施例中,通过输送辊轮70的转动,可自动接收来自于输送线上的拘束托盘2,并将拘束托盘2转移至与机架1对接的输送线上。

50.综上,如图1至图13,本实用新型公开了一种电池化成用负压抽吸装置,其包括机架1、负压模组3、搬运机构5、承托机构6、气密性检测机构以及输送机构7。其工作过程如下:

51.a:通过拘束托盘2将负压模组3移入机架1。开始时,第一活动板51处于靠近固定板

50的缩回位置,负压模组3通过锁扣机构40与拘束托盘2连接在一起,并通过输送线将安装有负压模组3的拘束托盘2移送至机架1的输送辊轮70处,进而通过输送辊轮70的转动将承接到的拘束托盘2完全移动至支撑架61上方。然后,支撑架61周侧的活动定位机构62上的活动顶杆620向上顶起,从而通过活动块622上的输送辊轮70将拘束托盘2调整到位。此时,拘束托盘2为空,也即其内未装填电池。

52.b:将负压模组3与搬运机构5上的第一活动板51连接。第一升降机构52动作,驱动第一活动板51下移,同时第三升降机构69动作,驱动第三活动板68上移,从而使得安装架30与第一活动板51靠近。当第一活动板51上的定位销55插入安装架30上的定位孔32后,位于第一活动板51两侧的夹持件531动作,夹持住安装架30顶部的边框,此时,位于第一活动板51上的气嘴54与安装架30上的吸嘴31对接一起。

53.c:拘束托盘2与负压模组3分离。解扣机构41动作,松开安装架30与拘束托盘2之间的连接。

54.然后,第一升降机构52动作,通过第一活动板51将负压模组3提起,从而将负压模组3与拘束托盘2分离。

55.d:移出空的拘束托盘2。第三升降机构69带动拘束托盘2下降,使得拘束托盘2落到输送辊轮70上,然后,输送辊轮70转动,将空拘束托盘2移出到机架1外部的输送线上。

56.e:对负压模组3执行气密性检测。首先,第一升降机构52再次动作,通过第一活动板51驱动负压模组3下移,且,第二升降机构64动作,驱动气顶板63上升,使得气顶板63上的气孔66与上方的吸嘴31对接在一起,此时,控制阀67控制气孔66的气流通道处于关闭状态,也即封堵气孔66另一端的出口。

57.然后,通过气嘴54对吸嘴31抽真空,此时,由于各个吸嘴31被封堵,因此,通过气压检测装置65检测到的负压值即可判断当前负压模组3的气密性是否良好。当检测结果为ok并停止抽真空时,还可通过控制阀67打开位于气顶板63上的气孔66的气流通道,使得外部气流进入吸嘴31,然后再次通过气压检测装置65检测吸嘴31内的气压值,从而判断吸嘴31是否堵塞。

58.f:接收装载有电池的拘束托盘2。首先,当气密性检测工作完成后,第一升降机构52动作,驱动负压模组3上移,第二升降机构64动作,驱动气顶板63下移而归位。

59.然后,装满电池的拘束托盘2通过输送线被移送至承托机构6的输送辊轮70处,并通过输送辊轮70的转动,将该满载拘束托盘2接收到支撑架61的上方,并通过活动定位机构调整到位。

60.g:将满载拘束托盘2与负压模组3对接。第三升降机构69通过第三活动板68带动拘束托盘2上移,使得拘束托盘2与输送辊轮70脱离,同时,第一升降机构52驱动负压模组3下移,并通过解扣机构41打开锁杆404,当负压模组3上的连接块400进入拘束托盘2上的锁槽403内时,再通过锁扣机构40将锁杆404归位,从而通过锁扣机构40将负压模组3和拘束托盘2连接。此时,安装架30上的若干吸嘴31分别压在拘束托盘2内每一电池的排气孔66处。

61.h:对电池抽真空。启动位于第一活动部6221上方的气泵,通过气嘴54在各个吸嘴31处产生负压气流,从而执行对电池的抽真空作业。

62.i:将当前满载拘束托盘2移出机架1。当抽真空完毕后,解扣机构41动作,松开拘束托盘2与安装架30的连接,然后,第一升降机构52通过第一活动板51驱动负压模组3上移,使

得拘束负压模组3与拘束托盘2分离。

63.然后,第三升降机构69通过第三活动板68带动拘束托盘2下落到输送辊轮70上,通过输送辊轮70的转动将当前满载的拘束托盘2移出机架1。

64.接着,重复执行上述工序f~i或a~i,直至将所有装有电池处理完毕。

65.由此,基于具有上述结构负压抽吸装置的,可实现对电池化成工艺中负压抽吸工序的批处理,也即,实现拘束托盘2、负压模组3的自动安装和分离,并在进行抽负压工作前还可对负压模组3得到气密性进行检测,从而有效确保负压模组3的性能。

66.由于负压模组3上的安装架30通过第一自动开合机构4与拘束托盘2连接,且安装架30通过第二自动开合机构53与搬运机构5上的第一活动板51连接,因此,当执行抽真空作业时,可自动实现拘束托盘2与负压模组3的分离、安装,且自动实现负压模组3与搬运机构5的分离、安装,从而实现连续自动化作业。另外,搬运机构5上设置有气嘴54和与气嘴54连接的气压检测装置65,而且机架1下端的承托机构6上还设置有气密性检测机构,因此,对电池执行抽真空作业前,可首先自动检测负压模组3的气密性,从而有效确保抽真空作业的效果。

67.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。