1.本实用新型涉及玻璃的运输包装技术领域,尤其涉及一种玻璃通用包装箱。

背景技术:

2.现有汽车玻璃根据是否带包边条来选择不同的包装方式,如:带包边条的汽车玻璃采用的包装箱为固定式卡槽式,即采用特定的结构加上固定厚度和宽度的分隔材料将汽车玻璃相互隔离开。由于不管采用哪种包装箱对汽车玻璃进行包装,包装箱上的分隔材料的宽度和厚度均是固定,所以单个包装箱装载汽车玻璃的数量都是固定的。但是客户订单数量经常会出现不满箱的情况,单箱装载数量不满时,会出现因缺少汽车玻璃造成包装箱内部空隙较大,使其固定不牢靠,运输中容易造成松动而导致产品品质不良。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是,提供一种玻璃通用包装,提高玻璃装载数量的同时提高玻璃稳定性。

4.为了解决上述技术问题,本实用新型采用的技术方案为:提供了一种玻璃通用包装箱,包括相对设置的支撑组件和固定组件,所述支撑组件与所述固定组件之间形成可供玻璃放置的容纳空间,且所述固定组件能够始终抵压于位于顶层的玻璃上。

5.进一步的,所述支撑组件包括两个在水平方向上呈对称设置的支撑块,两个所述支撑块共同形成一供玻璃水平放置的支撑面。

6.进一步的,所述固定组件包括两个分别与对应的所述支撑块相对设置的压杆。

7.进一步的,还包括滑动组件和滑杆,所述滑动组件包括沿所述固定组件所在一侧至所述支撑组件所在一侧纵向分布的滑槽,所述固定组件通过滑杆与所述滑槽可相对滑动地连接。

8.进一步的,还包括用于对所述滑杆限位的限位块,所述限位块设置在所述滑槽远离所述支撑组件的一端。

9.进一步的,还包括打包组件,所述打包组件包括设置在所述支撑组件一侧的打包环和设置在所述支撑组件另一侧的打包杆。

10.进一步的,所述打包杆上设有多个用于与打包带绑定的打包支杆,多个所述打包支杆沿所述固定组件所在一侧至所述支撑组件所在一侧间隔设置。

11.进一步的,所述固定组件远离所述打包杆的一端设有连杆,所述连杆的外表面设有导线槽。

12.进一步的,还包括缓冲块,所述缓冲块与所述固定组件朝向所述支撑组件的一侧连接,且所述缓冲块与玻璃相适配。

13.进一步的,所述支撑块的顶部设有与玻璃的接触面相适配的仿形面。

14.本实用新型的有益效果在于:提供了一种玻璃通用包装箱,通过设置固定组件,当少于包装箱满载数量的玻璃叠放在所述容纳空间内时,可以通过调节所述固定组件与所述

支撑组件之间的相对位置来使得容纳空间能够适配玻璃的总厚度,并保证所述固定组件能够始终抵压于玻璃上,从而增加玻璃固定的牢靠性,因此提高运输过程的稳定性。本实用新型相对现有技术避免了因为单箱装载数量不满,产生空置空间,从而造成玻璃之间固定不牢靠、运输容易松动造成磕碰的问题。

附图说明

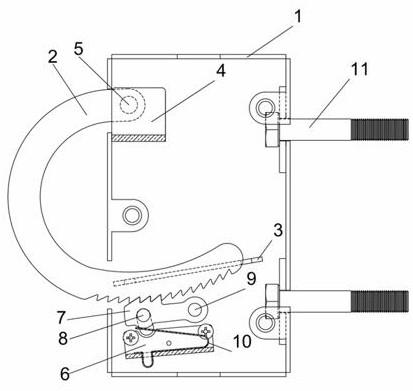

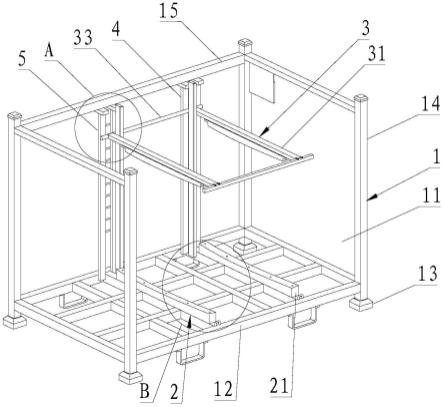

15.图1所示为本实用新型一种玻璃通用包装箱的结构示意图;

16.图2所示为本实用新型一种玻璃通用包装箱的固定组件的结构示意图;

17.图3所示为图1中a部分的放大图;

18.图4所示为图1中b部分的放大图;

19.图5所示为图2中c部分的放大图;

20.标号说明:

21.1、箱体;11、开口;12、网状框架;13、脚座;14、立杆;15、顶杆;

22.2、支撑组件;21、支撑块;

23.3、固定组件;31、压杆;32、连杆;33、滑杆;34、缓冲块;311、导线槽;

24.4、滑动组件;41、前限位杆;42、后限位杆;43、限位块;

25.5、打包组件;51、打包环;52、打包杆;53、打包支杆。

具体实施方式

26.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

27.请参照图1至图5所示,本实用新型提高的一种玻璃通用包装箱,包括相对设置的支撑组件和固定组件,所述支撑组件与所述固定组件之间形成可供玻璃放置的容纳空间,且所述固定组件能够始终抵压于位于顶层的玻璃上。

28.从上述描述可知,本实用新型的有益效果在于:通过设置固定组件,当少于包装箱满载数量的玻璃叠放在所述容纳空间内时,可以通过调节所述固定组件与所述支撑组件之间的相对位置来使得容纳空间能够适配玻璃的总厚度,并保证所述固定组件能够始终抵压于玻璃上,从而增加玻璃固定的牢靠性,因此提高运输过程的稳定性。本实用新型相对现有技术避免了因为单箱装载数量不满,产生空置空间,从而造成玻璃之间固定不牢靠、运输容易松动造成磕碰的问题。

29.进一步的,所述支撑组件包括两个在水平方向上呈对称设置的支撑块,两个所述支撑块共同形成一供玻璃水平放置的支撑面。

30.从上述描述可知,所述支撑组件在水平方向上设有两个用于支撑玻璃的支撑块,使得玻璃能够水平叠放在两个所述支撑块上,所述固定组件抵压在平方式的玻璃上能够更好的固定容纳空间内的玻璃。

31.进一步的,所述固定组件包括两个分别与对应的所述支撑块相对设置的压杆。

32.从上述描述可知,所述固定组件包两个分别一一设置在两个所述支撑块正上方的压杆,以使得所述压杆抵压与玻璃上的力正好作用于玻璃与支撑杆的接触位置。

33.进一步的,还包括滑动组件和滑杆,所述滑动组件包括沿所述固定组件所在一侧

至所述支撑组件所在一侧纵向分布的滑槽,所述固定组件通过滑杆与所述滑槽可相对滑动地连接。

34.从上述描述可知,所述固定组件通过滑杆与所述滑槽可相对滑动地连接从而能够沿滑槽在纵向上移动,调节所述固定组件与所述支撑组件之间的相对位置以使得所述容纳空间的高度可调,从而可以根据玻璃叠放的厚度调节容纳空间高度。

35.进一步的,还包括用于对所述滑杆限位的限位块,所述限位块设置在所述滑槽远离所述支撑组件的一端。

36.从上述描述可知,所述限位块将所述滑杆限制在所述滑槽内,以使所述滑竿能够相对滑槽上下移动的同时阻止所述滑杆脱落。

37.进一步的,还包括打包组件,所述打包组件包括设置在所述支撑组件一侧的打包环和设置在所述支撑组件另一侧的打包杆。

38.从上述描述可知,所述打包杆和所述打包环分别设置在所述支撑组件相对位置的两侧,通过使用包带沿打包杆一侧绕过固定组件至打包环上将固定组件与支撑组件绑定形成闭环打包紧固,使得玻璃能够固定得更牢靠。

39.进一步的,所述打包杆上设有多个用于与打包带绑定的打包支杆,多个所述打包支杆沿所述固定组件所在一侧至所述支撑组件所在一侧间隔设置。

40.从上述描述可知,通过设置多个沿所述固定组件所在一侧至所述支撑组件所在一侧间隔设置打包支杆,能够在相对灵活的高度位置通过打包支杆固定柔性的打包带。

41.进一步的,所述固定组件远离所述打包杆的一端设有连杆,所述连杆的外表面设有导线槽。

42.从上述描述可知,所述连杆分别与所述压杆远离所述打包杆的一端连接,打包杆上的打包带沿导线槽搭设在连杆上后与打包环固定,导线槽能够减少打包带滑动,进而形成牢固连接。

43.进一步的,还包括缓冲块,所述缓冲块与所述固定组件朝向所述支撑组件的一侧连接,且所述缓冲块与玻璃相适配。

44.从上述描述可知,所述缓冲块的外表面与玻璃相适配确保与玻璃的接触面最大程度贴合。

45.进一步的,所述支撑块的顶部设有与玻璃的接触面相适配的仿形面。

46.从上述描述可知,所述支撑块的顶部设有与玻璃的接触面相适配的仿形面,确保支撑块与玻璃的接触面最大程度贴合。

47.应用场景:

48.本实用新型提供的一种玻璃通用包装箱,应用汽车玻璃的包装领域,包括带包边条和不带包边条的汽车玻璃。并且主要应用场景为当订单量无法满箱或者尾数订单需要包装时,即待安装的玻璃片数少于安装箱额定装载数量的场景下。

49.请参照图1至图5所示,本实用新型的实施例一为:提供一种玻璃通用包装箱,包括箱体1、分别设置在箱体1内的支撑组件2、固定组件3、滑动组件4和打包组件5。所述箱体1的一侧面上设有供玻璃放入的开口11。所述支撑组件2和固定组件3呈相对设置在所述箱体1内部,所述支撑组件2设置在所述箱体1的内底壁上,所述滑动组件4沿纵向设置在所述支撑组件2远离所述开口11的一侧,所述固定组件3设置在所述支撑组件2的正上方,所述支撑组

件2与所述固定组件3之间形成可供玻璃放置的容纳空间,且所述固定组件3通过与所述滑动组件4与所述箱体1连接,从而可以通过移动所述固定组件3的纵向位置调节所述容纳空间的高度。

50.本实施例中,所述箱体1的底部包括呈矩形的网状框架12和四个分别设置在所述网状框架12底部的四个角位置处的脚座13,所述箱体1对应所述矩形的四个角位置分别设有竖直设置的立杆14,所述箱体1的顶部除开口11所在一侧分别设有与所述立杆14连接的顶杆15。

51.本实施例中,所述支撑组件2包括两个在水平方向上呈对称设置的支撑块21,两个所述支撑块21共同形成一供玻璃水平放置的支撑面。所述支撑块21的顶部设有与玻璃的接触面相适配的仿形面,确保两个所述支撑块21共同形成的支撑面能够与玻璃的接触面最大程度贴合。

52.本实施例中,当所述支撑组件2上放置一片以上玻璃时,相邻两个玻璃之间对应两个所述支撑块21所在位置分别设置两个分体的隔层缓冲块34,通过隔层缓冲块34将两个相邻的玻璃分隔叠放。

53.本实施例中,所述滑动组件4的数量为两个,两个所述滑动组件4分别设置在两个所述支撑组件2远离所述开口11的一侧,且两个所述滑动组件4分别对应两个所述支撑块21设置。所述滑动组件4包括两个朝所述箱体1的开口11方向呈前后竖直的前限位杆41和后限位杆42以及分别与所述前限位杆41和后限位杆42连接的限位块43。所述前限位杆41和后限位杆42呈间隔设置且所述前限位杆41和后限位杆42之间的间隙形成一滑槽。所述限位块43分别与所述前限位杆41和后限位杆42的顶部连接并密封所述滑槽的顶部开口11。

54.本实施例中,所述固定组件3包括两个分别一一对应设置在两个所述支撑块21正上方的压杆31和分别两个所述压杆31连接的连杆32。所述固定组件3通过一滑杆33与所述滑动组件4滑动连接,具体的,所述滑杆33与所述滑槽相适配,所述滑杆33同时穿过两个所述滑动组件4的滑槽,以使得所述滑杆33能够沿所述滑槽在纵向上移动。同时,所述滑杆33的两端分别伸出两个所述滑槽外部并分别与两个所述压杆31的一端连接。所述连杆32的两端分别与两个所述压杆31的另一端连接。在所述支撑组件2在放置玻璃前可以先将所述固定组件3沿滑槽向上移动一定位置时翻转所述滑杆33以使所述连杆32能够搭设在所述限位块43的外表面上,从而达到将所述固定组件3锁止的效果,此时所述支撑组件2上方无遮挡,从而能够方便将玻璃叠放入支撑组件2上。玻璃摆放完毕后,将所述滑杆33向上滑动使得所述连杆32脱离所述限位块43后翻转并向下移动固定组件3并将所述压杆31抵压在位于顶层的玻璃上实现固定。

55.本实施例中,所述固定组件3还包括两个缓冲块34,两个所述缓冲块34分别与两个所述压杆31朝向所述支撑组件2的一侧连接,且所述缓冲块34的外表面与玻璃相适配。

56.本实施例中,所述打包组件5包括设置在所述支撑组件2一侧的打包环51和设置在所述支撑组件2另一侧的打包杆52以及打包支杆53。具体的,所述打包杆52的数量为两个,两个所述打包杆52分别与两个所述后限位杆42相邻设置,所述打包支杆53的两端分别与所述打包杆52和所述后限位杆42连接,且所述打包支杆53的数量有多个,多个所述打包支杆53沿纵向呈间隔分布。所述打包环51设置靠近所述箱体1的开口11一侧设置并且设置在所述底部框架上。当固定组件3抵压于容纳空间内的玻璃上时,可以进一步通过将绑带从打包

支杆53上沿压杆31的顶部绕设至打包环51进行绑定实现闭环打包紧固。

57.本实施例中,所述连杆32与所述压杆31的正对的位置上设有两个导线块,两个所述导线块之间形成一导线槽311。

58.本实施例中,所述前限位杆41的水平高度高于所述限位块43,使得所述前限位杆41的顶部能够对搭设于限位块43上的连杆32在水平方向上进行限位。

59.本实施例中,所述打包杆52的顶部也设有限位块43,且所述打包杆52的限位块43与所述限位组件上的后限位块43位于同一水平高度上且都是用于对所述滑杆33进行限位。

60.工作原理:

61.1、放置玻璃前,将所述固定组件3向上移动一定位置时翻转所述滑杆33并将所述连杆32搭设在所述限位块43上,保证支撑组件2上方无遮挡后进行玻璃安装操作;

62.2、进行玻璃安装时,当玻璃的片数大于一片时,从下往上叠放玻璃,并在每片玻璃摆放好后在玻璃的上表面与两个所述支撑块21正对的位置分别放置隔层缓冲块34,然后将下一片待放置的玻璃摆放到隔层缓冲块34上;

63.3、玻璃全部安装完毕后,将固定组件3翻转并向下移动使得所述压杆31能够抵压在位于最上层的玻璃;

64.4、对玻璃进行打包,使用两个独立的打包带分别作用在两个所述打包组件5上,具体的,先将打包带一端绑定在位于压杆31下方且与压杆31间距最小的一根打包支杆53上,然后沿压杆31上表面绕设至打包环51进行打包固定。

65.综上所述,本实用新型提供的一种玻璃通用包装箱,通过设置固定组件,当少于包装箱满载数量的玻璃叠放在所述容纳空间内时,可以通过调节所述固定组件与所述支撑组件之间的相对位置来使得容纳空间能够适配玻璃的总厚度,并保证所述固定组件能够始终抵压于玻璃上。并通过设置打包组件用于固定打包带,使得打包带能够对支撑组件和固定组件进行闭环打包,从而进一步增加玻璃固定的牢靠性,因此提高运输过程的稳定性。本实用新型相对现有技术避免了因为单箱装载数量不满,产生空置空间,从而造成玻璃之间固定不牢靠、运输容易松动造成磕碰的问题。同时,由于容纳空间可调的设置,能够适配带包边和不带包边的玻璃放置,提高了包装箱的通用性。

66.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。