1.本发明属于食品加工领域,具体涉及一种酱油及其制备方法。

背景技术:

2.酱油是一种具有独特酱香且营养丰富的调味品,其发酵一般分为高盐稀态发酵和低盐固态发酵,其中,高盐稀态发酵酱油中由于乳酸菌和酵母菌产酸、产脂丰富,其酿造的酱油酱香味十足,是高端酱油的主要酿造方式。但是,高盐稀态发酵酱油在发酵后期,主要以酵母菌为主的醇酯发酵阶段,由于其含盐量较高(盐水浓度在18%-20%),会影响酵母菌的生长,造成酵母菌生长缓慢或不能生长,产香能力弱,由此造成高盐稀态发酵的酱油发酵时间长。

技术实现要素:

3.基于上述公布的技术问题,本发明的目的在于提供一种酱油制备方式,通过蛋白肽促进酵母菌的生长繁殖能力,从而达到在缩短发酵时间的基础上,其制备的酱油仍然能保持较好的酱香、脂香风味。

4.本发明的技术方案为:一种酱油的制备方法,包括原料预处理、蒸料、制曲、蛋白水解发酵、有机酸发酵、醇酯发酵几个步骤,其中在所述醇酯发酵中,添加蛋白肽促进酵母菌发酵。

5.进一步的,所述蛋白肽分子量≤1kda。

6.进一步的,所述蛋白肽由大豆蛋白酶解得到。

7.进一步的,所述酶解所采用的酶为中性蛋白酶和菠萝蛋白酶。

8.进一步的,所述中性蛋白酶和菠萝蛋白酶的酶活为15000-20000 u/g。

9.进一步的,所述酶解温度为40-45℃,酶解ph为6.0-6.5,酶解时间为4.5-5h。

10.进一步的,将酶解后的蛋白肽通过1 kda的超滤膜获得分子量≤1kda的蛋白肽。

11.本发明还提供了一种利用上述任一制备方法制备得到的酱油。

12.本发明通过在酱油发酵后期 (即主要为酵母菌发酵产醇产脂的醇酯发酵阶段)加入蛋白肽作为促酵母耐盐生长因子,可以有效促进酵母菌的在高盐环境下的生长,与现有技术的高盐稀态发酵相比,本发明的酱油制备工艺能在有效降低发酵时间的同时,保持酱油浓厚的酱香风味。

具体实施方式

13.下面通过实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明进行进一步说明,不能理解为本发明保护范围的限制。该领域的技术熟练人员可以根据上述本发明的内容,对本发明做出一些非本质的改进和调整。

14.本发明的第一个实施例提供了酱油的制备工艺包括:原料预处理

→

蒸料

→

制曲

→

第一阶段蛋白水解发酵(米曲霉)

→

第二阶段有机酸发酵(乳酸菌)

→

第三阶段产醇产脂、增

香发酵(鲁氏酵母、蒙奇球拟酵母)

→

淋油

→

成品酱油。

15.其中,原料预处理中,原料为豆粕:麸皮:小麦粉,按重量份计,其添加量为6:3:1;其中,蒸料为豆粕先润水40min,再和麸皮混合,高压蒸料121℃维持20min,降压降温后加入小麦粉混合均匀,冷却后接入种曲,接种量为投料量的0.3

‰

;其中,制曲为熟料入生化培养箱后,28~30℃保温培养,16h左右翻曲,使料层厚薄均匀一致,控制品温不超过38℃,以防止烧曲,36~40h出曲;其中,蛋白水解发酵为:55~60℃拌成曲,加入13

°

be

′

盐水,使酱醅含水量在55%~58%之间,水浴后前期控制品温在42℃左右,补加盐水后提高盐浓度,使其成为盐浓度达到16%左右的酱醪,中期温度35℃左右,后期30℃左右。

16.其中,有机酸发酵为蛋白质水解完成后,浇淋18

°

be

′

盐水,降温至35~37℃左右,使含盐量由7%左右上升到16%左右,按0.5%的接种量接种到发酵酱醅中,在35℃下有机酸发酵7d。

17.其中,醇酯发酵为有机酸发酵完毕后,浇淋18

°

be

′

盐水,使品温降至30℃左右,添加0.5%的鲁氏酵母种子液及蛋白肽,蛋白肽的添加量为原料重量的0.3

‰

,15d后按鲁氏酵母与蒙奇球拟酵母1:1的比例加入蒙奇球拟酵母种子液,发酵35d。

18.本发明的第二个实施例提供了酱油制备方法中,醇酯发酵的具体方法,包括:添加蛋白肽促进酵母菌发酵。

19.其中,蛋白肽在本技术中的作用是作为耐盐醋发酵因子,调节酵母菌的生长发育,使酵母菌能在高盐环境下仍然保持较好的发酵活力,而并非一般发酵中作为氮源给酵母菌发酵提供能量。

20.在一些具体实施方式中 ,所述蛋白肽分子量≤1kda。

21.其中,蛋白肽分子大于1kda时,无法起到调节生理活性的目的,仅仅能作为氮源为酵母菌发酵提供能源。

22.在一些具体实施方式中 ,所述蛋白肽由大豆蛋白酶解得到。

23.在一些具体实施方式中 ,所述酶解所采用的酶为中性蛋白酶和菠萝蛋白酶。

24.在一些具体实施方式中 ,所述中性蛋白酶和菠萝蛋白酶的酶活为15000-20000 u/g。

25.在一些具体实施方式中 ,所述酶解温度为40-45℃,酶解ph为6.0-6.5,酶解时间为4.5-5h。

26.在一些具体实施方式中 ,将酶解后的蛋白肽通过1 kda的超滤膜获得分子量≤1kda的蛋白肽。

27.下面通过具体实施例验证本发明制得的酱油的效果。

28.实施例1 制备酱油原料预处理、蒸料、制曲、蛋白水解发酵、有机酸发酵如本技术第一实施例所示,其醇酯发酵中,蛋白肽的制作方式为将大豆蛋白利用中性蛋白酶和菠萝蛋白酶酶解。酶解温度为42℃,酶解ph 为6.2,酶解时间为4.2h;其中,中性蛋白酶和菠萝蛋白酶的混合比例为1:1,酶活为18000 u/g,添加量为大豆蛋白质量的3%,酶解之后通过1 kda的超滤膜获得分子量≤1kda的蛋白肽。

29.将醇酯发酵后的酱醅过滤,灭菌得到酱油。

30.实施例2 制备酱油原料预处理、蒸料、制曲、蛋白水解发酵、有机酸发酵如本技术第一实施例所示,其醇酯发酵中,蛋白肽的制作方式为将大豆蛋白利用中性蛋白酶和菠萝蛋白酶酶解。酶解温度为40℃,酶解ph 为6,酶解时间为4h;其中,中性蛋白酶和菠萝蛋白酶的混合比例为1:1,酶活为15000 u/g,添加量为大豆蛋白质量的3%,酶解之后通过1 kda的超滤膜获得分子量≤1kda的蛋白肽。

31.将醇酯发酵后的酱醅过滤,灭菌得到酱油。

32.实施例3 制备酱油原料预处理、蒸料、制曲、蛋白水解发酵、有机酸发酵如本技术第一实施例所示,其醇酯发酵中,蛋白肽的制作方式为将大豆蛋白利用中性蛋白酶和菠萝蛋白酶酶解。酶解温度为45℃,酶解ph为6.5,酶解时间为5h;其中,中性蛋白酶和菠萝蛋白酶的混合比例为1:1,酶活为20000 u/g,添加量为大豆蛋白质量的3%,酶解之后通过1 kda的超滤膜获得分子量≤1kda的蛋白肽。

33.将醇酯发酵后的酱醅过滤,灭菌得到酱油。

34.对比例1 制备酱油制备方法同实施例1,不同之处在于,对比例1酶解大豆蛋白后,不经超滤膜过滤。

35.对比例2 制备酱油制备方法同实施例1,不同之处在于,对比例2酶解大豆蛋白后,通过1 kda的超滤膜过滤后,选择分子量>1kda的分子肽进行醇酯发酵。

36.对比例3 制备酱油制备方法同实施例1,不同之处在于,对比例3不添加蛋白肽。

37.实施例1 感官评价酵母菌的活力直接影响酱油的色泽、香味以及口感,因此,通过感官评价来评价不同制备方法得到的酱油的风味。

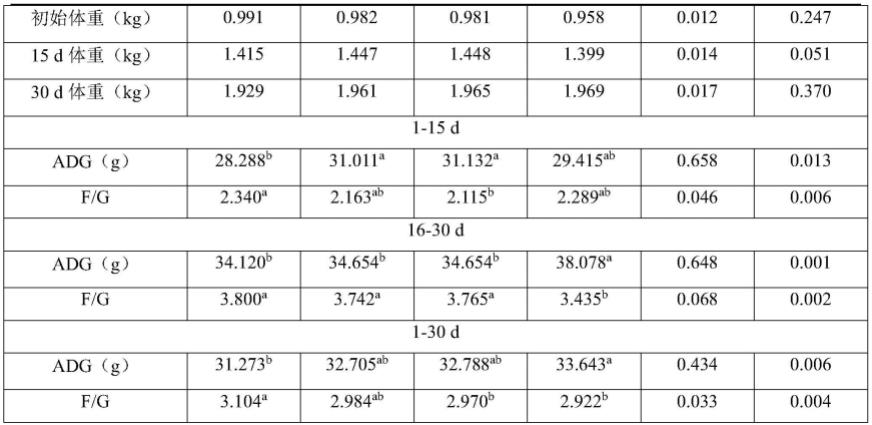

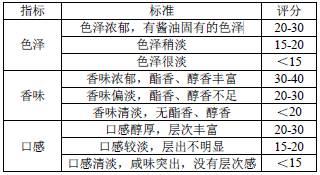

38.试验方法:选择20名食品专业人员进行感官评价,评分标准见表1。

39.试验结果:见表2。

40.结果分析:由表2可知,实施例1-实施例3的酱油评分明显高于对比例1-3,与实施例1相比,对比例1(不经超滤膜过滤)的蛋白肽包含分子量>1 kda的蛋白肽,在添加量不变的情况下,能促进酵母菌生理活性的蛋白肽数量变少,由此对酵母菌得到生长促进作用降低,从而酱油感官评分不佳;实施例1与对比例2-3相比,证明分子量>1 kda的蛋白肽以及不添加蛋白肽无法促进酵母菌的生理活性,因而对酱油感官品质起不到促进作用。

41.表1评分标准

。

42.表2 感官评分。

43.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。