1.本发明属于茶膏制备技术领域,特别涉及一种白茶茶膏。

背景技术:

2.茶膏是通过将茶叶中的纤维物质与茶汁分离,将获得的茶汁进行再进一步提取浓缩加工,最大限度的将这些茶叶的原有物质有效的溶解到茶汤再收敛成膏,从而得到更高一级的固态速溶茶。

3.真空减压浓缩、水浴浓缩是制备红茶茶膏的两种干燥工艺,例如在《茶叶科学》,2013年,第33卷,第4期中公开了,加热回流法提取普洱茶膏加工工艺,通过常规浸提、酶处理浸提两种提取工艺与真空减压浓缩、水浴浓缩两种干燥工艺制备红茶茶膏,并对其理化成分、色差及感官品质进行分析,结果表明,经酶处理后利用真空减压浓缩工艺能够显著提高红茶茶膏总糖、茶红素(tr)、茶黄素(tf)、茶褐素(tb)、儿茶素等理化活性成分含量,并提高红茶茶膏感官品质。色差分析b/a 值和色相角(hab)在红茶茶膏汤色分析中能更好反映红茶茶膏汤色状况,其与感官评分相关系数较高,可作为色差分析中衡量红茶茶膏色差品质的指标之一;茶膏的制备也得到了创新主体的广泛关注,例如在专利申请2014103476698中,公开了一种保留原茶香气滋味的茶膏及加工工艺,以普洱生茶、普洱熟茶、绿茶、乌龙茶、红茶、白茶等为原料,按茶叶与体积分数为20%-50%的食用乙醇以1:5-1:30的质量比混合,封闭浸泡,室温静置24~96小时过滤得茶汤;将茶汤40-50℃减压浓缩至半胶体状, 再在真空恒温干燥箱40~50℃减压干燥,趁热灌注模具塑造成型即得茶膏,虽然在说明书实施例中具体提到了具体的茶膏工艺,但在制作白茶茶膏的过程中其所含有的营养物质容易流失,并且采用乙醇来提取茶叶,容易使得营养物质流失,导致所制成的茶膏品质会有所下降。

技术实现要素:

4.本发明的目的是克服现有技术中不足,提供一种白茶茶膏,通过蒸发浓缩和水浴浓缩能够较为温和的对茶水进行提取,以使所制成的茶膏营养物质不会流失,能够较高的保证茶膏的品质。

5.为了实现上述目的,本发明采用的技术方案是:一种白茶茶膏,由白茶茶叶经粉碎、茶汤浸提、茶水过滤、蒸发浓缩、水浴浓缩、定型干燥制作而成。

6.优选的,茶叶粉碎:将炒制完成的茶叶进行研磨打碎,使打碎后的茶叶能够过100目筛,以使在提取茶汤的过程中更加充分、快速。

7.优选的,茶汤浸提:将茶叶平铺在蒸锅内,对蒸锅进行加热,使水产生的蒸汽将茶叶内的成分析出,蒸制时间控制在15min~20min,完成后将茶水倒出,自然放置至室温。

8.优选的,茶水过滤:使用白纱布将茶水中的残渣滤出。

9.优选的,蒸发浓缩:控制温度90℃~95℃,使茶水呈微沸状态,煮制蒸发过程中需每隔3min~5min进行搅拌1min~2min,以加快浓缩液蒸发的速度和避免浓缩液粘锅,同时撇去产生的浮沫,提高浓缩液纯度。

10.优选的,水浴浓缩:当茶水蒸发浓缩液剩余约200~300ml时进行水浴,进一步蒸发水分,当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干4min~5min即可倒入模具中。

11.优选的,定型干燥:将模具存放于阴凉干燥处进行自然晾干,直至茶膏表层光滑坚硬。

12.本发明与现有技术相比较有益效果表现在:在制作茶膏的过程中对于茶汤的浓缩通过蒸发浓缩和水浴浓缩二者联合依次使用能够较为温和的对茶水进行提取,以使所制成的茶膏营养物质不会流失,能够较高的保证茶膏的品质,同时使提取更加充分,进而能够较高的保证茶膏的品质。

具体实施方式

13.下面将结合本发明实施例1-2和对比例1-4,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.实施例1:一种白茶茶膏,由白茶茶叶经粉碎、茶汤浸提、茶水过滤、蒸发浓缩、水浴浓缩、定型干燥制作而成。

15.茶叶粉碎:将炒制完成的茶叶进行研磨打碎,使打碎后的茶叶能够过100目筛,以使在提取茶汤的过程中更加充分、快速。

16.茶汤浸提:将茶叶平铺在蒸锅内,对蒸锅进行加热,使水产生的蒸汽将茶叶内的成分析出,蒸制时间控制在15min,完成后将茶水倒出,自然放置至室温,使用白纱布将茶水中的残渣滤出。

17.蒸发浓缩:控制温度90℃,使茶水呈微沸状态,煮制蒸发过程中需每隔3min进行搅拌1min,同时撇去产生的浮沫。

18.水浴浓缩:当茶水蒸发浓缩液剩余约200ml时进行水浴,进一步蒸发水分,当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干4min即可倒入模具中,将模具存放于阴凉干燥处进行自然晾干,直至茶膏表层光滑坚硬。

19.实施例2:一种白茶茶膏,由白茶茶叶经粉碎、茶汤浸提、茶水过滤、蒸发浓缩、水浴浓缩、定型干燥制作而成。

20.茶叶粉碎:将炒制完成的茶叶进行研磨打碎,使打碎后的茶叶能够过100目筛,以使在提取茶汤的过程中更加充分、快速。

21.茶汤浸提:将茶叶平铺在蒸锅内,对蒸锅进行加热,使水产生的蒸汽将茶叶内的成分析出,蒸制时间控制在20min,完成后将茶水倒出,自然放置至室温,使用白纱布将茶水中的残渣滤出。

22.蒸发浓缩:控制温度95℃,使茶水呈微沸状态,煮制蒸发过程中需每隔5min进行搅

拌2min,同时撇去产生的浮沫。

23.水浴浓缩:当茶水蒸发浓缩液剩余约300ml时进行水浴,进一步蒸发水分,当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干5min即可倒入模具中,将模具存放于阴凉干燥处进行自然晾干,直至茶膏表层光滑坚硬。

24.对比例1:一种白茶茶膏,由白茶茶叶经粉碎、茶汤浸提、茶水过滤、水浴浓缩、蒸发浓缩、定型干燥制作而成。

25.茶叶粉碎:将炒制完成的茶叶进行研磨打碎,使打碎后的茶叶能够过100目筛,以使在提取茶汤的过程中更加充分、快速。

26.茶汤浸提:将茶叶平铺在蒸锅内,对蒸锅进行加热,使水产生的蒸汽将茶叶内的成分析出,蒸制时间控制在20min,完成后将茶水倒出,自然放置至室温,使用白纱布将茶水中的残渣滤出。

27.水浴浓缩:将茶水置于容器内部,将盛有茶汤的容器置于沸水中,进行加热浓缩,蒸发浓缩液剩余约300ml时进行蒸发浓缩。

28.蒸发浓缩:控制温度95℃,使茶水呈微沸状态,煮制蒸发过程中需每隔5min进行搅拌2min,进一步蒸发水分,当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干5min即可倒入模具中,将模具存放于阴凉干燥处进行自然晾干,直至茶膏表层光滑坚硬。

29.对比例2:一种白茶茶膏,由白茶茶叶经粉碎、茶汤浸提、茶水过滤、蒸发浓缩、定型干燥制作而成。

30.茶叶粉碎:将炒制完成的茶叶进行研磨打碎,使打碎后的茶叶能够过100目筛,以使在提取茶汤的过程中更加充分、快速。

31.茶汤浸提:将茶叶平铺在蒸锅内,对蒸锅进行加热,使水产生的蒸汽将茶叶内的成分析出,蒸制时间控制在20min,完成后将茶水倒出,自然放置至室温,使用白纱布将茶水中的残渣滤出。

32.蒸发浓缩:控制温度95℃,使茶水呈微沸状态,煮制蒸发过程中需每隔5min进行搅拌2min,同时撇去产生的浮沫,直至当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干5min即可倒入模具中,将模具存放于阴凉干燥处进行自然晾干,直至茶膏表层光滑坚硬。

33.对比例3:一种白茶茶膏,由白茶茶叶经粉碎、茶汤浸提、茶水过滤、水浴浓缩、定型干燥制作而成。

34.茶叶粉碎:将炒制完成的茶叶进行研磨打碎,使打碎后的茶叶能够过100目筛,以使在提取茶汤的过程中更加充分、快速。

35.茶汤浸提:将茶叶平铺在蒸锅内,对蒸锅进行加热,使水产生的蒸汽将茶叶内的成分析出,蒸制时间控制在20min,完成后将茶水倒出,自然放置至室温,使用白纱布将茶水中的残渣滤出。

36.水浴浓缩:控制温度95℃,煮制蒸发过程中需每隔5min进行搅拌2min,同时撇去产生的浮沫,直至当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干5min即可倒入模具中,将模具存放于阴凉干燥处进行自然晾干,直至茶膏表层光滑坚硬。

37.对比例4:申请号2014103476698,一种保留原茶香气滋味的茶膏及加工工艺,以白茶等为原料,按茶叶与体积分数为20%-50%的食用乙醇以1:5-1:30的质量比混合,封闭浸泡,室温静置24~96小时过滤得茶汤;将茶汤40-50℃减压浓缩至半胶体状, 再在真空恒温干燥箱40~50℃减压干燥,趁热灌注模具塑造成型制得茶膏。

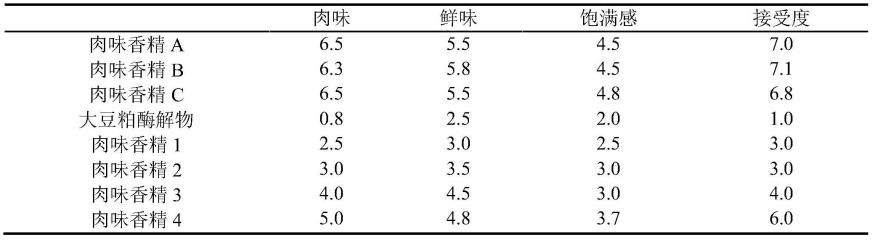

38.将实施例1-2与对比例1-4所得试验样品进行品质检测,其中氨基酸含量按gb/t 8314-2013进行检测,茶多酚含量按iso 14502-1进行检测,可溶性糖含量按gb/t 5009.8-2016进行检测。

39.由此可见,在将茶汤提取完毕,在对茶汤进行浓缩的过程中,温度控制在90℃~95℃,至茶汤蒸发剩余200~300ml时进行水浴,进一步蒸发水分,当浓缩至浓缩液拉丝不断时,利用蒸汽再次蒸干4min~5min可得到品质最好的茶膏,在浓缩过程中无论是单独使用蒸发浓缩或者单独使用水浴浓缩,还是先对茶汤进行水浴浓缩后进行蒸发浓缩,所得到的茶膏品质均没有先进行蒸发浓缩后进行水浴浓缩的工艺步骤所得到的茶膏品质好。

40.综上所述,本发明在制作茶膏的过程中通过蒸发浓缩和水浴浓缩二者依次联合使用能够较为温和的对茶水进行充分提取,以使所制成的茶膏营养物质不会流失,进而能够较高的保证茶膏的品质。

41.以上内容已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明原理的情况下可以对这些实施例进行多种变化、修改、替换和变型,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。