1.本发明属于风机修复技术领域,具体涉及一种用于风机叶片缺陷修复的自 动化修型方法。

背景技术:

2.目前风机叶片缺陷修复中的修型工作都靠人工,作业前要将叶片从主塔上 卸下,并运到地面,然后利用吊装车和绳索等工具将维修人员送至维修区域 进行作业,并且是否需要修型全靠个人经验判断,修型中的固化环节也需要 靠人工判断流程的完成情况并且人工修型的效率低下,耗时耗力,一个五人 的维修团队通常一天只能完成对于一个风机的修型工作,整个作业程序不能 满足风机修复行业急速增加的业务量,因此无论从安全性还是维修效率、维 修成本考虑,目前的人工维修都不是最佳选择。

技术实现要素:

3.本发明的目的是针对现有技术中存在的问题,提供了一种风机叶片自动 化修型方法,通过修复机器人和无人机的配合,不拆卸叶片的前提下,在空 中完成对叶片的修型工序,解决人工高空作业的安全隐患问题,有效降低工 作人员的劳动强度,提高工作效率。

4.技术方案如下:

5.一种用于风机叶片缺陷修复的自动化修型方法,包括通过无线网络相互 通讯连接的无人机、修复机器人和工控机,修复机器人包括自升降装置、承 载平台、机械臂、工具库、控制模块、能源动力模块;其中机械臂的一端设 置有3d线激光扫描仪、摄像头和快换装置,自升降装置和机械臂的另一端分 别安装在承载平台上方的两端,承载平台上方的中间分别设置工具库、控制 模块、能源动力模块,承载平台的底部四周设置有至少四个吸盘能源动力模 块与自升降装置、承载平台、机械臂、控制模块电连接,控制模块包括单片 机和数据库;工具库内设置有打磨组件、清洗组件、涂胶组件、固化组件和 硬度测试组件,各组件的上端均通过一圆环构件与机械臂的快换装置相适配; 并执行如下步骤:

6.步骤s1:无人机沿着预设路径飞行,将修复机器人的自升降装置与风机 相连,并通过机身自带的激光雷达采集风机叶片的点云图并传输给工控机;

7.步骤s2:工控机根据点云图重建风机叶片模型,使用软件对重建模型进 行分割后对表面深度大于1mm的区域做出标记,并将标记后的模型图传送给 修复机器人的控制模块;

8.步骤s3:修复机器人通过自升降装置上升至风力发电机的叶片前方,通 过吸盘吸附在风机上,对风机叶片执行修型前检测程序以确定需修型区域;

9.步骤s4:修复机器人对风机叶片的需修型区域执行修型程序;

10.步骤s5:修复机器人对风机叶片执行修型后检测程序;

11.步骤s6:修复机器人通过自升降装置下降至地面,结束自动化修型工作。

12.进一步的,自升降装置包括导向支架、驱动电机、两个收绳器和三根缆 绳;驱动电

机安装在两个中间并通过转轴与收绳器连接,两根缆绳的一端卷 绕分别在两个收绳器中,另一端带有挂钩,穿过导向支架上固定的环后通过 无人机固定在风机顶端,通过驱动电机的正反旋转带动收绳器收放缆绳,以 起到拉动修复机器人上升和下降,另一根缆绳通过导向支架上固定的环和滑 轮后将两端固定在地面上。

13.进一步的,快换装置为一个截面为凸字形的电控构件,其凸出部侧面设 置有两个或以上的钢珠,钢珠后部为伸缩结构,在快换装置的控制下自由伸 缩;各组件上的圆环构件内侧对应位置开有孔洞,钢珠伸出时卡入孔洞内, 使得快换装置凸出部与圆环紧密连接

14.进一步的,步骤s3中修型前的检测程序包括如下步骤:

15.步骤s31:通过机械臂上的摄像头拍摄风机叶片图像,保存到控制模块的 数据库中;

16.步骤s32:通过软件对数据库中的图像进行二值化和增加滤波的操作,使 图像中的条纹、颗粒等信息锐化;

17.步骤s33:统计条纹和颗粒等信息的总面积,将其与工控机传来的模型图 进行差异对比,将差异面积大于二十平方毫米判定为需要修型区域,并按顺 序标记编号;

18.步骤s34:通过安装在机械臂末端的3d线激光扫描仪检测叶片表面需要 修型区域凸出部分和凹陷部分之差值,若差值小于3毫米,认定为无明显起 伏,不做额外处理;若差值大于3毫米,认定为有明显起伏:机械臂移动至 工具库,通过快换装置连接修型组件,在该区域的凹陷部分铺设玻纤布直到 与凸出部分之差值小于3毫米。

19.进一步的,步骤s4中修型程序包括如下步骤:

20.步骤s41:机械臂移动至工具库,通过快换装置连接打磨组件,按编号顺 序对需要修型区域进行打磨;

21.步骤s42:机械臂将打磨组件移动至工具库原位后解除连接,并重新连接 工具库中的清洗组件,按编号顺序对已打磨区域进行清洗;

22.步骤s43:机械臂将清洗组件移动至工具库原位后解除连接,并重新连接 工具库中的涂胶组件,按编号顺序对已清洗区域进行涂胶;

23.步骤s44:机械臂将涂胶组件移动至工具库原位后解除连接,并重新连接 工具库中的固化组件,按编号顺序对已涂胶区域进行固化;

24.步骤s45:机械臂将固化组件移动至工具库原位后解除连接,完成整个修 型程序。

25.更进一步的,步骤s41中所述的打磨组件为一个旋转电机及能安装在电 机旋转轴上的具有不同尺寸的打磨头;步骤s42中所述的清洗组件为储存有 丙酮溶液的喷枪;步骤s43中所述的涂胶组件为储存有合成树脂乳液的喷枪; 步骤s44中的固化组件为热风枪。

26.进一步的,步骤s5中,修型后的检测程序包括如下步骤:

27.步骤s51:机械臂移动至工具库,通过快换装置连接硬度测试组件;

28.步骤s52:机械臂移动至风机叶片前,使用硬度测试组件的探针充分接触 已修型区域;

29.步骤s53:机械臂上的摄像头拍摄温湿度计组件读数保存到控制模块的数 据库中;

30.步骤s54:使用halcon软件中的ocr字符识别模块对读数进行识别,读 数大于0.7判定为合格,进入步骤s55,否则回到步骤s4;

31.步骤s55:通过机械臂上的摄像头拍摄已修型区域图像,保存到控制模块 的数据库中;

32.步骤s56:通过软件对数据库中的图像进行二值化和增加滤波的操作,使 图像中的条纹、颗粒等信息锐化;

33.步骤s57:统计条纹和颗粒等信息的总面积,将其与工控机的预设定值进 行对比,若小于预设定值二十五平方毫米判定为修型完成,进入步骤s6,若 不满足则回到步骤s4。

34.有益效果:

35.1)本发明通过修复机器人和无人机的配合,不拆卸叶片的前提下,在空 中完成对叶片的修型工序,不需要人工操作,安全性好,且从长远来 看性价比较高。

36.2)通过摄像头拍摄图片与叶片建模的对比检测,确保了机械臂修型位置 的准确性。

37.3)通过3d线激光扫描仪检测叶片表面凸出部分和凹陷部分之差值以便机 器人精确判断是否叶片表面有明显起伏需要铺设玻纤布,避免了人工 判断的不准确。

38.4)机器人通过机械臂切换打磨组件、清洗组件、涂胶组件、固化组件完 成修型工作,做到程序化流程化。

附图说明

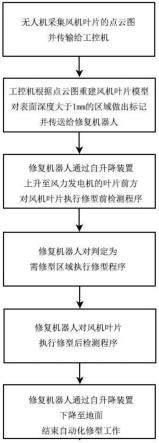

39.图1为本发明自动化修型流程图;

40.图2为修复机器人的结构示意图;

41.图3为快换装置和圆环构件的结构示意图;

42.图4为通过快换装置与涂胶组件连接的机械臂示意图。

43.其中:1为机械臂、11为摄像头、12为快换装置、121为钢珠、13为圆 环构件、131为孔洞、2为承载平台、3为升降装置、31为导向支架、32为驱 动电机、33为收绳器、34为缆绳、4为工具库、5为控制模块、6为能源动力 模块。

具体实施方式

44.为了使本发明的目的、技术方案和优点更加清楚明白,以下结合附图及 实施例,对本发明进行进一步详细说明:

45.如图1和图2所示一种用于风机叶片缺陷修复的自动化修型方法,包括 通过无线网络相互通讯连接的无人机、修复机器人和工控机,修复机器人包 括自升降装置3、承载平台2、机械臂1、工具库4、控制模块5、能源动力模 块6;其中机械臂的一端设置有3d线激光扫描仪、摄像头11和快换装置12, 自升降装置和机械臂的另一端分别安装在承载平台上方的两端,承载平台上 方的中间分别设置工具库、控制模块、能源动力模块,承载平台的底部四周 设置有至少四个吸盘能源动力模块与自升降装置、承载平台、机械臂、控制 模块电连接,控制模块包括单片机和数据库;工具库内设置有打磨组件、清 洗组件、涂胶组件、固化组件和硬度测试组件,各组件的上端均通过一圆环 构件13与机械臂的快换装置相适配;并执行如下步骤:

46.步骤s1:无人机沿着预设路径飞行,将修复机器人的自升降装置与风机相连, 并通过机身自带的激光雷达采集风机叶片的点云图并传输给工控机;

47.步骤s2:工控机根据点云图重建风机叶片模型,使用软件对重建模型进行分 割后对表面深度大于1mm的区域做出标记,并将标记后的模型图传送给修复 机器人的控制模块;

48.步骤s3:修复机器人通过自升降装置上升至风力发电机的叶片前方,通过吸 盘吸附在风机上,对风机叶片执行修型前检测程序以确定需修型区域;

49.步骤s4:修复机器人对风机叶片的需修型区域执行修型程序;

50.步骤s5:修复机器人对风机叶片执行修型后检测程序;

51.步骤s6:修复机器人通过自升降装置下降至地面,结束自动化修型工作。

52.自升降装置包括导向支架31、驱动电机32、两个收绳器33和三根缆绳 34;驱动电机安装在两个中间并通过转轴与收绳器连接,两根缆绳的一端卷 绕分别在两个收绳器中,另一端带有挂钩,穿过导向支架上固定的环后通过 无人机固定在风机顶端,通过驱动电机的正反旋转带动收绳器收放缆绳,以 起到拉动修复机器人上升和下降,另一根缆绳通过导向支架上固定的环和滑 轮后将两端固定在地面上。

53.快换装置为一个截面为凸字形的电控构件,其凸出部侧面设置有两个或 以上的钢珠121,钢珠后部为伸缩结构,在快换装置的控制下自由伸缩;各组 件上的圆环构件内侧对应位置开有孔洞131,钢珠伸出时卡入孔洞内,使得快 换装置凸出部与圆环紧密连接。

54.步骤s3中修型前的检测程序包括如下步骤:

55.步骤s31:通过机械臂上的摄像头拍摄风机叶片图像,保存到控制模块的数据 库中;

56.步骤s32:通过软件对数据库中的图像进行二值化和增加滤波的操作,使图像 中的条纹、颗粒等信息锐化;

57.步骤s33:统计条纹和颗粒等信息的总面积,将其与工控机传来的模型图进行 差异对比,将差异面积大于二十平方毫米判定为需要修型区域,并按顺序标 记编号;

58.步骤s34:通过安装在机械臂末端的3d线激光扫描仪检测叶片表面需要修型 区域凸出部分和凹陷部分之差值,若差值小于3毫米,认定为无明显起伏, 不做额外处理;若差值大于3毫米,认定为有明显起伏:机械臂移动至工具 库,通过快换装置连接修型组件,在该区域的凹陷部分铺设玻纤布直到与凸 出部分之差值小于3毫米。

59.步骤s4中修型程序包括如下步骤:

60.步骤s41:机械臂移动至工具库,通过快换装置连接打磨组件,按编号顺序对 需要修型区域进行打磨;

61.步骤s42:机械臂将打磨组件移动至工具库原位后解除连接,并重新连接工具 库中的清洗组件,按编号顺序对已打磨区域进行清洗;

62.步骤s43:机械臂将清洗组件移动至工具库原位后解除连接,并如图4所示重 新连接工具库中的涂胶组件,按编号顺序对已清洗区域进行涂胶;

63.步骤s44:机械臂将涂胶组件移动至工具库原位后解除连接,并重新连接工具 库中的固化组件,按编号顺序对已涂胶区域进行固化;

64.步骤s45:机械臂将固化组件移动至工具库原位后解除连接,完成整个修型程 序。

65.步骤s42中所述的普通修型指在修型时在每一层的玻纤布按预设轨迹同样的 尺寸重复修型。

66.步骤s5中,修型后的检测程序包括如下步骤:

67.步骤s51:机械臂移动至工具库,通过快换装置连接硬度测试组件;

68.步骤s52:机械臂移动至风机叶片前,使用硬度测试组件的探针充分接触已修 型区域;

69.步骤s53:机械臂上的摄像头拍摄温湿度计组件读数保存到控制模块的数据库 中;

70.步骤s54:使用halcon软件中的ocr字符识别模块对读数进行识别,读数大 于0.7判定为合格,进入步骤s55,否则回到步骤s4;

71.步骤s55:通过机械臂上的摄像头拍摄已修型区域图像,保存到控制模块的数 据库中;

72.步骤s56:通过软件对数据库中的图像进行二值化和增加滤波的操作,使图像 中的条纹、颗粒等信息锐化;

73.步骤s57:统计条纹和颗粒等信息的总面积,将其与工控机的预设定值进行对 比,若小于预设定值二十五平方毫米判定为修型完成,进入步骤s6,若不满 足则回到步骤s4。

74.实施例:决定采用修型的方法对风机叶片缺陷修复时,先将修复机器人自升 降装置的一根缆绳固定在地面,再设定无人机飞行路径,经过风机顶部时将 自升降装置的另外两根缆绳一端的挂钩固定在风机顶端,在飞到风机叶片前 通过机身自带的激光雷达采集风机叶片的点云图并传输给工控机;通过工控 机根据点云图重建风机叶片模型,使用lidar360软件对重建模型进行分割 后对表面深度大于1mm的区域做出标记,并将标记后的模型图传送给修复机 器人的控制模块;修复机器人通过自升降装置的驱动电机的正旋转带动收绳 器收紧缆绳上升至风力发电机的叶片前方,并通过吸盘吸附在风机机身或叶 片上,对风机叶片执行修型前检测程序,即通过机械臂上的摄像头拍摄风机 叶片图像,保存到控制模块的数据库中,再通过halcon软件对数据库中的图 像进行二值化和增加滤波的操作,使图像中的条纹、颗粒等信息锐化,统计 条纹和颗粒等信息的总面积,将其与工控机传来的模型图进行差异对比,将 差异面积大于二十平方毫米判定为需要修型区域,并按顺序标记编号,最后 通过安装在机械臂末端的3d线激光扫描仪检测叶片表面需要修型区域凸出 部分和凹陷部分之差值,若差值小于3毫米,认定为无明显起伏,不做额外 处理;若差值大于3毫米,认定为有明显起伏:机械臂移动至工具库,通过 快换装置连接修型组件,在该区域的凹陷部分铺设玻纤布直到与凸出部分之 差值小于3毫米;修复机器人对判定为需修型区域执行修型程序,具体包括 机械臂移动至工具库,通过快换装置连接打磨组件,按编号顺序对需要修型 区域进行打磨;机械臂重新连接工具库中的清洗组件,按编号顺序对已打磨 区域进行清洗;机械臂重新连接工具库中的涂胶组件,按编号顺序对已清洗 区域进行涂胶;机械臂重新连接工具库中的固化组件,按编号顺序对已涂胶 区域进行固化;最后机械臂将固化组件移动至工具库原位后解除连接,完成 整个修型程序;修复机器人对风机叶片执行修型后检测程序,具体包括使用 机械臂移动至工具库,通过快换装置连接硬度测试组件;机械臂移动至风机 叶片前,使用硬度测试组件的探针充分接触已修型区域;机械臂上的摄像头 拍摄温湿度计组件读数保存到控制模块的数据库中;使用halcon软件中的 ocr字符识别模块对读数进行识别,读数大于0.7判定为合格,进入下一步, 否则重新修型;再通过机械臂上的摄像头拍摄已修型区域图像,保存到控制 模块的数据库中;通过软

件对数据库中的图像进行二值化和增加滤波的操作, 使图像中的条纹、颗粒等信息锐化;统计条纹和颗粒等信息的总面积,将其 与工控机的预设定值进行对比,若小于预设定值二十五平方毫米判定为修型 完成,修复机器人通过自升降装置的驱动电机的反向旋转带动收绳器放松缆 绳下降至地面,结束整个自动化修型工作,若不满足则重新修型。

75.以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本 发明的原则和精神之内所作的任何修改、等同替换和改进等,均应包含在本 发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。