1.本发明涉及青瓷生产用具技术领域,具体说是一种用于青瓷生产的智能喷釉设备及其工作方法。

背景技术:

2.青瓷是中国著名传统瓷器的一种,通过在青瓷坯体上施以青釉,并通过在还原焰中烧制而成,随着现代技术的发展,青瓷生产的各个环节也慢慢从手工转为机械,尤其,是青瓷生产中对坯体施釉这一环节,通常会用到一种喷釉设备,通过喷釉设备能够快速地完成对青瓷坯体的上釉工作。

3.申请号为cn202010273261.6的中国专利公开了一种青瓷喷釉装置及其上釉工艺,包括工作台面,在工作台面的下方通过螺栓安装有支撑工作板,在支撑工作板的下方通过螺栓安装有底部稳定版,在工作台面的一侧通过螺栓安装有第一支撑板,在第一支撑板的内部通过第一固定箍安装有第一气泵,在第一气泵的后端通过螺栓安装有入气口,在第一气泵的前端通过螺纹安装有第一导管,在第一导管的一端通过螺纹安装有弯折软管,在弯折软管的一端通过螺纹安装有内部喷釉管,在内部喷釉管的上方通过螺纹安装有推动推杆。本发明通过设置第一导管,和第二导管,内部喷釉管和喷釉喷口,解决现有瓷器喷釉设备存在着的喷釉不均匀,辞其内部无法进行喷釉工作,需要大量人工的参与的问题,此专利公开的青瓷喷釉装置及其上釉工艺没有对喷釉加工的青瓷产品进行检测,使得喷釉的青瓷产品直接流入下一生产环节,进而对整个青瓷生产的合格率产生不利影响,同时,也无法对喷釉出现瑕疵的青瓷产品,进而二次补喷,使得存在瑕疵的产品失去了挽回的机会。

4.然而,现有的喷釉设备在使用过程中存在很大的缺陷,现有的喷釉设备在进行喷釉时,容易弄脏设备,为设备的清理带来麻烦,同时,飘散的釉液会对附近工作人员的身体造成伤害,同时,安装的防护措施固定,为清洗工作带来负担,现有的喷釉设备体积庞大,对空间的占用较高,且结构复杂,制造成本较高,现有的喷釉设备在进行喷釉加工时,喷釉的喷头调节不够灵活,容易咋青瓷坯体上出现无法喷釉的死角,进而导致该设备对青瓷坯体喷釉不够全面,现有的喷釉设备喷釉结束后,没有对喷釉的产品进行检测,进而使部分存在瑕疵的产品流入青瓷生产的下一环节,降低了整个青瓷生产的合格率,同时,也无法对存在瑕疵的青瓷产品进行二次补喷,导致存在瑕疵的青瓷产品只能被销毁,从而增加了该设备喷釉加工过程中,对青瓷坯体的损耗,从而降低了该设备使用的经济效益。

技术实现要素:

5.针对现有技术中的问题,本发明提供了一种用于青瓷生产的智能喷釉设备及其工作方法。

6.本发明解决其技术问题所采用的技术方案是:一种用于青瓷生产的智能喷釉设备,包括基台、旋转组件、驱动组件、防护组件、升降组件、喷涂组件和检测组件,所述基台的顶部安装有旋转组件,所述基台顶部位于旋转组件周侧分别安装有防护组件、升降组件和

检测组件,通过设置防护组件对喷釉过程进行防护,避免喷出的釉液四处飞溅,一方面,能够避免釉液弄脏该设备,另一方面,能有效防止喷釉时,对空气以及周围环境造成污染,同时,也能有效防止附近工作人员吸入釉液,进而降低对该设备喷釉时,对附近工作人员造成的伤害,所述旋转组件包括转盘、第一电机和若干个旋转座,所述第一电机竖直安装在基台顶部中心,所述第一电机的顶部通过转轴水平设置有转盘,所述转盘顶部靠近边缘处等弧度转动配合有若干个旋转座,所述基台底部安装有两个用于驱动旋转座转动的驱动组件,两个所述驱动组件分别位于升降组件和检测组件的下方,通过使用升降组件与喷涂组件配合,对青瓷坯体进行喷釉,使得喷枪的位置调节的更加灵活,同时,通过配合使用驱动组件,驱动青瓷坯体转动,一方面,使该设备能从不同角度以及不同位置对青瓷坯体进行喷釉,进而避免了青瓷坯体上出现无法喷釉的死角,另一方面,使该设备能够更加均匀的对青瓷坯体表面进行喷釉,通过设置驱动组件驱动旋转座转动,使得驱动组件与转盘不保持联动,这样,一方面,降低了该设备上安装驱动组件的数量,进而降低了该设备的制造成本,同时,也缩小了该设备的体积,另一方面,减轻了转盘转动的负担,使转盘的转动过程更加省电,同时,使转盘能够负载更大质量的青瓷坯体,提高了转盘的负载能力,进而使该设备能对较大型青瓷坯体进行加工,通过设置检测组件,对喷釉后的青瓷坯体进行检测,进而能够及时发现喷釉加工的青瓷是否存在瑕疵,进而避免喷釉出现瑕疵的次品流向青瓷生产的下一加工流程,通过使用旋转组件对青瓷坯体进行转送,使得检测组件检测到的次品能够再次送回喷涂组件处,由喷涂组件进行二次补喷,通过使该设备能对青瓷坯体进行二次补喷,一方面,极大程度上降低该设备喷釉加工的青瓷产品的次品量,进而减少了喷釉加工青瓷的次品流入青瓷生产下一加工流程的数量,另一方面,能将部分喷釉失败青瓷产品的瑕疵修补,有效挽回部分青瓷坯体喷釉失败的损失,进而降低该设备喷釉加工的损耗,该设备通过使用旋转组件对青瓷坯体进行转送,进而使该设备的结构简单以及体积更小;

7.其中,所述升降组件包括支撑板、第四液压缸和竖直升降板,所述支撑板通过螺栓竖直安装在基台顶部,所述支撑板的顶部竖直安装有第四液压缸,所述第四液压缸的底部设有第四液压杆,所述第四液压杆的底部连接竖直升降板,所述竖直升降板靠近旋转组件的一侧水平焊接有托板,所述喷涂组件安装在托板顶部,通过第四液压缸带动,使第四液压杆移动,通过第四液压杆带动,使喷枪上下移动,通过上下移动喷枪,对青瓷坯体上下进行全面喷釉;

8.所述喷涂组件包括底座、第一力臂和喷枪,所述底座通过螺栓安装在托板顶部,所述底座的顶部转动配合有旋转台,所述旋转台的顶部铰接有第一力臂,所述第一力臂的顶部铰接有第二力臂,所述第二力臂的一端铰接有第三力臂,所述第三力臂的端部转动配合有转板,所述喷枪安装在转板上,通过第四电机带动,转动第一力臂,通过第五电机带动,转动第二力臂,通过第六电机,转动第三力臂,通过转动第一力臂、第二力臂和第三力臂,调整喷枪的角度以及调节喷枪与青瓷坯体的距离,将喷枪与青瓷坯体保持合适距离,通过喷枪对青瓷坯体进行喷釉。

9.优选的,基台的底部四角均安装有行走滚轮,基台底部四角均螺纹配合安装有支撑脚,四个支撑脚的底部均粘接有塑胶垫,四个支撑脚均能通过旋转拧动调节高度,通过设置行走滚轮,使该设备的移动和运输更加方便。

10.优选的,转盘的底部靠近边缘处等弧度安装有若干个滚动轮,若干个滚动轮均滚

动配合在基台顶部,若干个旋转座的底部均通过转轴连接有转头,若干个转头的底部均开设有呈“十”字型结构的卡槽,通过设置滚动轮,使得转盘的转动更加平稳。

11.优选的,基台顶部位于转盘的下方开设有两个通孔,两个驱动组件位于两个通孔下方,驱动组件包括固定板、第一液压缸和转杆,固定板通过螺栓水平安装在基台底部,固定板的一端竖直安装有第一液压缸,第一液压缸的顶部设有第一液压杆,第一液压杆的顶部水平连接有水平升降板,水平升降板的顶部竖直转动配合有转杆,水平升降板的底部竖直安装有驱动转杆转动的第二电机,转杆贯穿基台上的通孔,转杆的顶部焊接有呈“十”字结构的卡头,卡头横截面大小与卡槽横截面大小相适配,通过卡头与卡槽配合,使得转杆能够更加稳定的带动转头转动,进而使旋转座的转动更加平稳。

12.优选的,防护组件包括支撑架、第二液压缸和防护罩,支撑架通过螺栓安装在基台顶部,支撑架顶部一侧焊接有安装板,安装板的一侧端部水平安装有第二液压缸,第二液压缸靠近旋转组件一端设有第二液压杆,第二液压杆的一端固定有呈竖直设置的第三液压缸,第三液压缸的底部设有第三液压杆,第三液压杆的底部固定有防护罩,防护罩为底部和一侧设有开口的框体结构,通过使用第二液压缸和第三液压缸进行驱动,使防护罩的位置可以上下以及前后移动,通过上下以及前后移动防护罩的位置,一方面,使防护罩能更加灵活的对喷釉过程进行防护,同时,也使防护罩能够与不同大小的青瓷坯体适配,另一方面,使防护罩在喷釉结束后,能够从喷釉区移开,便于质检人员去观察喷釉情况,将防护罩从喷釉区域移开,也方便工作人员对防护罩进行清洗。

13.优选的,支撑板靠近第四液压杆的一侧竖直固定有滑杆,竖直升降板靠近支撑板的一侧焊接有滑环,滑环套设在滑杆上,且滑环与滑杆滑动配合。

14.优选的,底座中部竖直安装有驱动旋转台转动的第三电机,旋转台的顶部水平安装有第四电机,第四电机驱动第一力臂转动,第二力臂底部靠近第一力臂一端安装有驱动第二力臂转动的第五电机,第三力臂靠近第二力臂一端安装有驱动第三力臂转动的第六电机,第三力臂上安装有驱动转板转动的第七电机。

15.优选的,检测组件包括立板、第五液压缸和视觉传感器,立板竖直固定在基台顶部,立板顶部一侧焊接有侧板,侧板一侧焊接有轨板,轨板远离侧板的一侧竖直焊接有滑轨,侧板一侧位于轨板上方竖直固定有第五液压缸,第五液压缸的底部设有第五液压杆,第五液压杆的底部固定有连接板,连接板的一侧焊接有与滑轨滑动配合的滑块,连接板远离滑块的一侧安装有视觉传感器。

16.优选的,基台底部安装有plc控制器,喷涂组件和防护组件上均安装有位置传感器,通过位置传感器与plc控制器配合,控制喷涂组件和防护组件的移动调节,视觉传感器传递图像数据到plc控制器,由plc控制器判断产品是否存在瑕疵,对存在喷釉瑕疵的青瓷坯体,继续转动转盘,将喷釉存在瑕疵的青瓷坯体送至喷涂组件旁,由喷涂组件进行补喷,对于不存在喷釉瑕疵的青瓷坯体,通过其他设备取下,通过设置plc控制器与多个传感器进行配合,使该设备更加智能。

17.优选的,该工作方法具体包括以下步骤:

18.步骤一:将晾干后的青瓷坯体放到旋转座上,通过第一电机带动,使转盘转动,通过转盘,将旋转座上的青瓷坯体送至喷涂组件旁,通过第二液压缸带动,使第二液压杆移动,通过第二液压杆将防护罩送至青瓷坯体的上方,通过第三液压缸带动,使第三液压杆移

动,通过第三液压杆,向下移动防护罩,使防护罩罩设在青瓷坯体上;

19.步骤二:通过第三电机带动旋转台转动,调整喷枪的方向,通过调整喷枪的方向,使喷枪对正青瓷坯体,通过第四电机带动,转动第一力臂,通过第五电机带动,转动第二力臂,通过第六电机,转动第三力臂,通过转动第一力臂、第二力臂和第三力臂,调整喷枪的角度以及调节喷枪与青瓷坯体的距离,将喷枪与青瓷坯体保持合适距离,通过喷枪对青瓷坯体进行喷釉,同时,通过第一液压缸带动,使第一液压杆移动,第一液压杆通过水平升降板带动转杆上下移动,将转杆向上移动,使卡头插入与青瓷坯体所在旋转座对应的转头的卡槽内,通过第二电机带动,使转杆转动,转杆通过转头带动旋转座转动,通过旋转座带动青瓷坯体旋转,通过转动青瓷坯体,使喷枪对青瓷坯体周侧进行全面喷釉,通过第四液压缸带动,使第四液压杆移动,通过第四液压杆带动,使喷枪上下移动,通过上下移动喷枪,对青瓷坯体上下进行全面喷釉;

20.步骤三:将青瓷坯体喷釉完成后,将防护罩移开,通过第一电机带动,继续转动转盘,通过转动转盘,将喷釉后的青瓷坯体移动到检测组件旁,通过检测组件底部的驱动组件进行驱动,使喷釉后的青瓷坯体转动,同时,通过第五液压缸带动,使第五液压杆移动,通过第五液压杆带动视觉传感器上下移动,通过视觉传感器对喷釉的青瓷坯体进行图像识别,并将视觉传感器检测的数据传递到plc控制器中,通过plc控制器判断该青瓷坯体上的喷釉是否存在瑕疵,对存在喷釉瑕疵的青瓷坯体,继续转动转盘,将喷釉存在瑕疵的青瓷坯体送至喷涂组件旁,由喷涂组件进行补喷,对于不存在喷釉瑕疵的青瓷坯体,通过其他设备取下。

21.本发明的有益效果:

22.(1)本发明中,通过设置防护组件对喷釉过程进行防护,避免喷出的釉液四处飞溅,一方面,能够避免釉液弄脏该设备,从而为该设备使用后的清理工作带来便利,另一方面,能有效防止喷釉时,对空气以及周围环境造成污染,从而提高该设备使用的环保性,同时,也能有效防止附近工作人员吸入釉液,进而降低对该设备喷釉时,对附近工作人员造成的伤害,从而提高该设备使用的安全性,通过使用第二液压缸和第三液压缸进行驱动,使防护罩的位置可以上下以及前后移动,通过上下以及前后移动防护罩的位置,一方面,使防护罩能更加灵活的对喷釉过程进行防护,从而提高防护罩的防护效果,同时,也使防护罩能够与不同大小的青瓷坯体适配,从而提高该设备对青瓷坯体喷釉的范围,另一方面,使防护罩在喷釉结束后,能够从喷釉区移开,便于质检人员去观察喷釉情况,将防护罩从喷釉区域移开,也方便工作人员对防护罩进行清洗,从而提高该设备使用的便利性。

23.(2)本发明中,通过使用升降组件与喷涂组件配合,对青瓷坯体进行喷釉,使得喷枪的位置调节的更加灵活,同时,通过配合使用驱动组件,驱动青瓷坯体转动,一方面,使该设备能从不同角度以及不同位置对青瓷坯体进行喷釉,进而避免了青瓷坯体上出现无法喷釉的死角,从而使该设备对青瓷坯体喷釉的更加全面,另一方面,使该设备能够更加均匀的对青瓷坯体表面进行喷釉,从而提高该设备对青瓷坯体喷釉加工的效果,通过设置驱动组件驱动旋转座转动,使得驱动组件与转盘不保持联动,这样,一方面,降低了该设备上安装驱动组件的数量,进而降低了该设备的制造成本,从而降低了该设备的使用成本,同时,也缩小了该设备的体积,从而降低了该设备对空间的占用,另一方面,减轻了转盘转动的负担,使转盘的转动过程更加省电,从而进一步降低了该设备使用的成本,同时,使转盘能够

负载更大质量的青瓷坯体,提高了转盘的负载能力,进而使该设备能对较大型青瓷坯体进行加工,从而提高了该设备对青瓷坯体喷釉加工的范围。

24.(3)本发明中,该设备通过设置检测组件,对喷釉后的青瓷坯体进行检测,进而能够及时发现喷釉加工的青瓷是否存在瑕疵,进而避免喷釉出现瑕疵的次品流向青瓷生产的下一加工流程,从而降低了整个青瓷生产的次品率,通过使用旋转组件对青瓷坯体进行转送,使得检测组件检测到的次品能够再次送回喷涂组件处,由喷涂组件进行二次补喷,通过使该设备能对青瓷坯体进行二次补喷,一方面,极大程度上降低该设备喷釉加工的青瓷产品的次品量,进而减少了喷釉加工青瓷的次品流入青瓷生产下一加工流程的数量,从而进一步降低整个青瓷生产的次品率,另一方面,能将部分喷釉失败青瓷产品的瑕疵修补,有效挽回部分青瓷坯体喷釉失败的损失,进而降低该设备喷釉加工的损耗,从而提高该设备喷釉加工的经济效益,该设备通过使用旋转组件对青瓷坯体进行转送,进而使该设备的结构简单以及体积更小,从而使该设备对空间的占用更小。

附图说明

25.下面结合附图和实施例对本发明进一步说明。

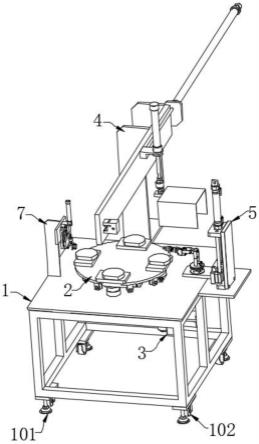

26.图1为本发明整体结构示意图。

27.图2为本发明基台俯视图。

28.图3为本发明旋转组件结构示意图。

29.图4为本发明转头结构示意图。

30.图5为本发明驱动组件结构示意图。

31.图6为本发明防护组件结构示意图。

32.图7为本发明升降组件结构示意图。

33.图8为本发明喷涂组件结构示意图。

34.图9为本发明检测组件结构示意图。

35.图中:1、基台;101、支撑脚;102、行走滚轮;103、通孔;2、旋转组件;201、转盘;202、第一电机;203、旋转座;204、转头;205、卡槽;3、驱动组件;301、固定板;302、第一液压缸;303、第一液压杆;304、水平升降板;305、第二电机;306、转杆;307、卡头;4、防护组件;401、支撑架;402、安装板;403、第二液压缸;404、第二液压杆;405、第三液压缸;406、第三液压杆;407、防护罩;5、升降组件;501、支撑板;502、第四液压缸;503、第四液压杆;504、滑杆;505、竖直升降板;506、滑环;507、托板;6、喷涂组件;601、底座;602、旋转台;603、第三电机;604、第一力臂;605、第四电机;606、第五电机;607、第二力臂;608、第三力臂;609、第六电机;610、转板;611、第七电机;612、喷枪;7、检测组件;701、立板;702、侧板;703、第五液压缸;704、第五液压杆;705、轨板;706、滑轨;707、连接板;708、滑块;709、视觉传感器。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

37.如图1-图9所示,本发明所述的一种用于青瓷生产的智能喷釉设备,包括基台1、旋转组件2、驱动组件3、防护组件4、升降组件5、喷涂组件6和检测组件7,基台1的顶部安装有

旋转组件2,基台1顶部位于旋转组件2周侧分别安装有防护组件4、升降组件5和检测组件7,通过设置防护组件4对喷釉过程进行防护,避免喷出的釉液四处飞溅,一方面,能够避免釉液弄脏该设备,从而为该设备使用后的清理工作带来便利,另一方面,能有效防止喷釉时,对空气以及周围环境造成污染,从而提高该设备使用的环保性,同时,也能有效防止附近工作人员吸入釉液,进而降低对该设备喷釉时,对附近工作人员造成的伤害,从而提高该设备使用的安全性,旋转组件2包括转盘201、第一电机202和若干个旋转座203,第一电机202竖直安装在基台1顶部中心,第一电机202的顶部通过转轴水平设置有转盘201,转盘201顶部靠近边缘处等弧度转动配合有若干个旋转座203,基台1底部安装有两个用于驱动旋转座203转动的驱动组件3,两个驱动组件3分别位于升降组件5和检测组件7的下方,通过使用升降组件5与喷涂组件6配合,对青瓷坯体进行喷釉,使得喷枪612的位置调节的更加灵活,同时,通过配合使用驱动组件3,驱动青瓷坯体转动,一方面,使该设备能从不同角度以及不同位置对青瓷坯体进行喷釉,进而避免了青瓷坯体上出现无法喷釉的死角,从而使该设备对青瓷坯体喷釉的更加全面,另一方面,使该设备能够更加均匀的对青瓷坯体表面进行喷釉,从而提高该设备对青瓷坯体喷釉加工的效果,通过设置驱动组件3驱动旋转座203转动,使得驱动组件3与转盘201不保持联动,这样,一方面,降低了该设备上安装驱动组件3的数量,进而降低了该设备的制造成本,从而降低了该设备的使用成本,同时,也缩小了该设备的体积,从而降低了该设备对空间的占用,另一方面,减轻了转盘201转动的负担,使转盘201的转动过程更加省电,从而进一步降低了该设备使用的成本,同时,使转盘201能够负载更大质量的青瓷坯体,提高了转盘201的负载能力,进而使该设备能对较大型青瓷坯体进行加工,从而提高了该设备对青瓷坯体喷釉加工的范围,通过设置检测组件7,对喷釉后的青瓷坯体进行检测,进而能够及时发现喷釉加工的青瓷是否存在瑕疵,进而避免喷釉出现瑕疵的次品流向青瓷生产的下一加工流程,从而降低了整个青瓷生产的次品率,通过使用旋转组件2对青瓷坯体进行转送,使得检测组件7检测到的次品能够再次送回喷涂组件6处,由喷涂组件6进行二次补喷,通过使该设备能对青瓷坯体进行二次补喷,一方面,极大程度上降低该设备喷釉加工的青瓷产品的次品量,进而减少了喷釉加工青瓷的次品流入青瓷生产下一加工流程的数量,从而进一步降低整个青瓷生产的次品率,另一方面,能将部分喷釉失败青瓷产品的瑕疵修补,有效挽回部分青瓷坯体喷釉失败的损失,进而降低该设备喷釉加工的损耗,从而提高该设备喷釉加工的经济效益,该设备通过使用旋转组件2对青瓷坯体进行转送,进而使该设备的结构简单以及体积更小,从而使该设备对空间的占用更小;

38.其中,升降组件5包括支撑板501、第四液压缸502和竖直升降板505,支撑板501通过螺栓竖直安装在基台1顶部,支撑板501的顶部竖直安装有第四液压缸502,第四液压缸502的底部设有第四液压杆503,第四液压杆503的底部连接竖直升降板505,竖直升降板505靠近旋转组件2的一侧水平焊接有托板507,喷涂组件6安装在托板507顶部,通过第四液压缸502带动,使第四液压杆503移动,通过第四液压杆503带动,使喷枪612上下移动,通过上下移动喷枪612,对青瓷坯体上下进行全面喷釉;

39.喷涂组件6包括底座601、第一力臂604和喷枪612,底座601通过螺栓安装在托板507顶部,底座601的顶部转动配合有旋转台602,旋转台602的顶部铰接有第一力臂604,第一力臂604的顶部铰接有第二力臂607,第二力臂607的一端铰接有第三力臂608,第三力臂608的端部转动配合有转板610,喷枪612安装在转板610上,通过第四电机605带动,转动第

一力臂604,通过第五电机606带动,转动第二力臂607,通过第六电机609,转动第三力臂608,通过转动第一力臂604、第二力臂607和第三力臂608,调整喷枪612的角度以及调节喷枪612与青瓷坯体的距离,将喷枪612与青瓷坯体保持合适距离,通过喷枪612对青瓷坯体进行喷釉。

40.本实施例的一个可选实施方式中,基台1的底部四角均安装有行走滚轮102,基台1底部四角均螺纹配合安装有支撑脚101,四个支撑脚101的底部均粘接有塑胶垫,四个支撑脚101均能通过旋转拧动调节高度,通过设置行走滚轮102,使该设备的移动和运输更加方便。

41.本实施例的一个可选实施方式中,转盘201的底部靠近边缘处等弧度安装有若干个滚动轮,若干个滚动轮均滚动配合在基台1顶部,若干个旋转座203的底部均通过转轴连接有转头204,若干个转头204的底部均开设有呈“十”字型结构的卡槽205,通过设置滚动轮,使得转盘201的转动更加平稳,从而提高该设备使用的稳定性。

42.本实施例的一个可选实施方式中,基台1顶部位于转盘201的下方开设有两个通孔103,两个驱动组件3位于两个通孔103下方,驱动组件3包括固定板301、第一液压缸302和转杆306,固定板301通过螺栓水平安装在基台1底部,固定板301的一端竖直安装有第一液压缸302,第一液压缸302的顶部设有第一液压杆303,第一液压杆303的顶部水平连接有水平升降板304,水平升降板304的顶部竖直转动配合有转杆306,水平升降板304的底部竖直安装有驱动转杆306转动的第二电机305,转杆306贯穿基台1上的通孔103,转杆306的顶部焊接有呈“十”字结构的卡头307,卡头307横截面大小与卡槽205横截面大小相适配,通过卡头307与卡槽205配合,使得转杆306能够更加稳定的带动转头204转动,进而使旋转座203的转动更加平稳。

43.本实施例的一个可选实施方式中,防护组件4包括支撑架401、第二液压缸403和防护罩407,支撑架401通过螺栓安装在基台1顶部,支撑架401顶部一侧焊接有安装板402,安装板402的一侧端部水平安装有第二液压缸403,第二液压缸403靠近旋转组件2一端设有第二液压杆404,第二液压杆404的一端固定有呈竖直设置的第三液压缸405,第三液压缸405的底部设有第三液压杆406,第三液压杆406的底部固定有防护罩407,防护罩407为底部和一侧设有开口的框体结构,通过使用第二液压缸403和第三液压缸405进行驱动,使防护罩407的位置可以上下以及前后移动,通过上下以及前后移动防护罩407的位置,一方面,使防护罩407能更加灵活的对喷釉过程进行防护,从而提高防护罩407的防护效果,同时,也使防护罩407能够与不同大小的青瓷坯体适配,从而提高该设备对青瓷坯体喷釉的范围,另一方面,使防护罩407在喷釉结束后,能够从喷釉区移开,便于质检人员去观察喷釉情况,将防护罩407从喷釉区域移开,也方便工作人员对防护罩407进行清洗,从而提高该设备使用的便利性。

44.本实施例的一个可选实施方式中,支撑板501靠近第四液压杆503的一侧竖直固定有滑杆504,竖直升降板505靠近支撑板501的一侧焊接有滑环506,滑环506套设在滑杆504上,且滑环506与滑杆504滑动配合。

45.本实施例的一个可选实施方式中,底座601中部竖直安装有驱动旋转台602转动的第三电机603,旋转台602的顶部水平安装有第四电机605,第四电机605驱动第一力臂604转动,第二力臂607底部靠近第一力臂604一端安装有驱动第二力臂607转动的第五电机606,

第三力臂608靠近第二力臂607一端安装有驱动第三力臂608转动的第六电机609,第三力臂608上安装有驱动转板610转动的第七电机611。

46.本实施例的一个可选实施方式中,检测组件7包括立板701、第五液压缸703和视觉传感器709(型号:mv-sc2004pm-15s-wbn),立板701竖直固定在基台1顶部,立板701顶部一侧焊接有侧板702,侧板702一侧焊接有轨板705,轨板705远离侧板702的一侧竖直焊接有滑轨706,侧板702一侧位于轨板705上方竖直固定有第五液压缸703,第五液压缸703的底部设有第五液压杆704,第五液压杆704的底部固定有连接板707,连接板707的一侧焊接有与滑轨706滑动配合的滑块708,连接板707远离滑块708的一侧安装有视觉传感器709。

47.本实施例的一个可选实施方式中,基台1底部安装有plc控制器(型号:cpm1a-10cd),喷涂组件6和防护组件4上均安装有位置传感器(型号:icg-20660l),通过位置传感器与plc控制器配合,控制喷涂组件6和防护组件4的移动调节,视觉传感器709传递图像数据到plc控制器,由plc控制器判断产品是否存在瑕疵,对存在喷釉瑕疵的青瓷坯体,继续转动转盘201,将喷釉存在瑕疵的青瓷坯体送至喷涂组件6旁,由喷涂组件6进行补喷,对于不存在喷釉瑕疵的青瓷坯体,通过其他设备取下,通过设置plc控制器与多个传感器进行配合,使该设备更加智能。

48.本实施例的一个可选实施方式中,该工作方法具体包括以下步骤:

49.步骤一:将晾干后的青瓷坯体放到旋转座203上,通过第一电机202带动,使转盘201转动,通过转盘201,将旋转座203上的青瓷坯体送至喷涂组件6旁,通过第二液压缸403带动,使第二液压杆404移动,通过第二液压杆404将防护罩407送至青瓷坯体的上方,通过第三液压缸405带动,使第三液压杆406移动,通过第三液压杆406,向下移动防护罩407,使防护罩407罩设在青瓷坯体上;

50.步骤二:通过第三电机603带动旋转台602转动,调整喷枪612的方向,通过调整喷枪612的方向,使喷枪612对正青瓷坯体,通过第四电机605带动,转动第一力臂604,通过第五电机606带动,转动第二力臂607,通过第六电机609,转动第三力臂608,通过转动第一力臂604、第二力臂607和第三力臂608,调整喷枪612的角度以及调节喷枪612与青瓷坯体的距离,将喷枪612与青瓷坯体保持合适距离,通过喷枪612对青瓷坯体进行喷釉,同时,通过第一液压缸302带动,使第一液压杆303移动,第一液压杆303通过水平升降板304带动转杆306上下移动,将转杆306向上移动,使卡头307插入与青瓷坯体所在旋转座203对应的转头204的卡槽205内,通过第二电机305带动,使转杆306转动,转杆306通过转头204带动旋转座203转动,通过旋转座203带动青瓷坯体旋转,通过转动青瓷坯体,使喷枪612对青瓷坯体周侧进行全面喷釉,通过第四液压缸502带动,使第四液压杆503移动,通过第四液压杆503带动,使喷枪612上下移动,通过上下移动喷枪612,对青瓷坯体上下进行全面喷釉;

51.步骤三:将青瓷坯体喷釉完成后,将防护罩407移开,通过第一电机202带动,继续转动转盘201,通过转动转盘201,将喷釉后的青瓷坯体移动到检测组件7旁,通过检测组件7底部的驱动组件3进行驱动,使喷釉后的青瓷坯体转动,同时,通过第五液压缸703带动,使第五液压杆704移动,通过第五液压杆704带动视觉传感器709上下移动,通过视觉传感器709对喷釉的青瓷坯体进行图像识别,并将视觉传感器709检测的数据传递到plc控制器中,通过plc控制器判断该青瓷坯体上的喷釉是否存在瑕疵,对存在喷釉瑕疵的青瓷坯体,继续转动转盘201,将喷釉存在瑕疵的青瓷坯体送至喷涂组件6旁,由喷涂组件6进行补喷,对于

不存在喷釉瑕疵的青瓷坯体,通过其他设备取下。

52.在使用时,首先,将晾干后的青瓷坯体放到旋转座203上,通过第一电机202带动,使转盘201转动,通过转盘201,将旋转座203上的青瓷坯体送至喷涂组件6旁,通过第二液压缸403带动,使第二液压杆404移动,通过第二液压杆404将防护罩407送至青瓷坯体的上方,通过第三液压缸405带动,使第三液压杆406移动,通过第三液压杆406,向下移动防护罩407,使防护罩407罩设在青瓷坯体上,通过设置防护组件4对喷釉过程进行防护,避免喷出的釉液四处飞溅,一方面,能够避免釉液弄脏该设备,从而为该设备使用后的清理工作带来便利,另一方面,能有效防止喷釉时,对空气以及周围环境造成污染,从而提高该设备使用的环保性,同时,也能有效防止附近工作人员吸入釉液,进而降低对该设备喷釉时,对附近工作人员造成的伤害,从而提高该设备使用的安全性,通过使用第二液压缸403和第三液压缸405进行驱动,使防护罩407的位置可以上下以及前后移动,通过上下以及前后移动防护罩407的位置,一方面,使防护罩407能更加灵活的对喷釉过程进行防护,从而提高防护罩407的防护效果,同时,也使防护罩407能够与不同大小的青瓷坯体适配,从而提高该设备对青瓷坯体喷釉的范围,另一方面,使防护罩407在喷釉结束后,能够从喷釉区移开,便于质检人员去观察喷釉情况,将防护罩407从喷釉区域移开,也方便工作人员对防护罩407进行清洗,从而提高该设备使用的便利性,然后,通过第三电机603带动旋转台602转动,调整喷枪612的方向,通过调整喷枪612的方向,使喷枪612对正青瓷坯体,通过第四电机605带动,转动第一力臂604,通过第五电机606带动,转动第二力臂607,通过第六电机609,转动第三力臂608,通过转动第一力臂604、第二力臂607和第三力臂608,调整喷枪612的角度以及调节喷枪612与青瓷坯体的距离,将喷枪612与青瓷坯体保持合适距离,通过喷枪612对青瓷坯体进行喷釉,同时,通过第一液压缸302带动,使第一液压杆303移动,第一液压杆303通过水平升降板304带动转杆306上下移动,将转杆306向上移动,使卡头307插入与青瓷坯体所在旋转座203对应的转头204的卡槽205内,通过第二电机305带动,使转杆306转动,转杆306通过转头204带动旋转座203转动,通过旋转座203带动青瓷坯体旋转,通过转动青瓷坯体,使喷枪612对青瓷坯体周侧进行全面喷釉,通过第四液压缸502带动,使第四液压杆503移动,通过第四液压杆503带动,使喷枪612上下移动,通过上下移动喷枪612,对青瓷坯体上下进行全面喷釉,通过使用升降组件5与喷涂组件6配合,对青瓷坯体进行喷釉,使得喷枪612的位置调节的更加灵活,同时,通过配合使用驱动组件3,驱动青瓷坯体转动,一方面,使该设备能从不同角度以及不同位置对青瓷坯体进行喷釉,进而避免了青瓷坯体上出现无法喷釉的死角,从而使该设备对青瓷坯体喷釉的更加全面,另一方面,使该设备能够更加均匀的对青瓷坯体表面进行喷釉,从而提高该设备对青瓷坯体喷釉加工的效果,通过设置驱动组件3驱动旋转座203转动,使得驱动组件3与转盘201不保持联动,这样,一方面,降低了该设备上安装驱动组件3的数量,进而降低了该设备的制造成本,从而降低了该设备的使用成本,同时,也缩小了该设备的体积,从而降低了该设备对空间的占用,另一方面,减轻了转盘201转动的负担,使转盘201的转动过程更加省电,从而进一步降低了该设备使用的成本,同时,使转盘201能够负载更大质量的青瓷坯体,提高了转盘201的负载能力,进而使该设备能对较大型青瓷坯体进行加工,从而提高了该设备对青瓷坯体喷釉加工的范围,最后,将青瓷坯体喷釉完成后,将防护罩407移开,通过第一电机202带动,继续转动转盘201,通过转动转盘201,将喷釉后的青瓷坯体移动到检测组件7旁,通过检测组件7底部的驱动组件3进行驱动,使喷

釉后的青瓷坯体转动,同时,通过第五液压缸703带动,使第五液压杆704移动,通过第五液压杆704带动视觉传感器709上下移动,通过视觉传感器709对喷釉的青瓷坯体进行图像识别,并将视觉传感器709检测的数据传递到plc控制器中,通过plc控制器判断该青瓷坯体上的喷釉是否存在瑕疵,对存在喷釉瑕疵的青瓷坯体,继续转动转盘201,将喷釉存在瑕疵的青瓷坯体送至喷涂组件6旁,由喷涂组件6进行补喷,对于不存在喷釉瑕疵的青瓷坯体,通过其他设备取下,该设备通过设置检测组件7,对喷釉后的青瓷坯体进行检测,进而能够及时发现喷釉加工的青瓷是否存在瑕疵,进而避免喷釉出现瑕疵的次品流向青瓷生产的下一加工流程,从而降低了整个青瓷生产的次品率,通过使用旋转组件2对青瓷坯体进行转送,使得检测组件7检测到的次品能够再次送回喷涂组件6处,由喷涂组件6进行二次补喷,通过使该设备能对青瓷坯体进行二次补喷,一方面,极大程度上降低该设备喷釉加工的青瓷产品的次品量,进而减少了喷釉加工青瓷的次品流入青瓷生产下一加工流程的数量,从而进一步降低整个青瓷生产的次品率,另一方面,能将部分喷釉失败青瓷产品的瑕疵修补,有效挽回部分青瓷坯体喷釉失败的损失,进而降低该设备喷釉加工的损耗,从而提高该设备喷釉加工的经济效益,该设备通过使用旋转组件2对青瓷坯体进行转送,进而使该设备的结构简单以及体积更小,从而使该设备对空间的占用更小。

53.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。