1.本发明属于涉及微注塑成型技术领域,尤其涉及一种颗粒增强聚合物复合材料微观黏度模型及其建立方法。

背景技术:

2.微注塑技术目前在多个制造业领域得到广泛应用。对聚合物材料以及其复合材料微观性能的研究日益被广大学者关注,其中黏度是聚合物熔体粘性的具体表现形式,是表征流体流动特性的重要物理量。微注塑成型的零件特征尺寸已达到微米级,受微尺寸效应及复合材料流变性能的影响,微观黏度等因素对填充行为的影响程度相应变大。

3.现有公开文献中,庄俭、王敏杰等基于宏观cross模型,分析微尺度下黏度受流道长径比影响,建立微小通道中熔体流动特性的黏度模型,但没有对注塑过程产生的实际因素进行讨论。熊建军等基于宏观power-law模型,分析超声振动对聚合物流动特性影响,建立一种超声振动下的微观黏度模型。但该技术仅探究纯聚合物在注塑过程中微结构的成型情况,没有对复合材料注塑效果进行研究。杨晓东等将cross模型改写为carreau形式,用分段函数区分黏度曲线的牛顿区和非牛顿区,并用arrhenius型表达式修正零剪切黏度,增加一个调控参数τ0提高模型拟合能力。但该黏度模型没有探究微观流变特性和复合材料特性。任冬云等建立了一种广义黏度模型,根据应变速率张量的第二、第三不变量相互独立性,使该模型适用于剪切和拉伸的复合流动。该广义黏度模型选用包含剪切和拉伸运动的james流道,获得速度分布,假设壁面不发生滑移,获得修正后的黏度模型,但该技术也没有涉及复合材料的微观流变特性。龚灯等依据文献建立的黏度模型,模拟测量熔体在不同流动速度下,通过微流道的流入面与流出面压力差获得黏度值。但由于没有考虑微观流变特性,误差高达67.41%。

4.上述四种黏度模型都没有涉及到颗粒增强聚合物复合材料的微观流变性能的改变。

技术实现要素:

5.针对以上技术问题,本发明公开了一种颗粒增强聚合物复合材料微观黏度模型及其建立方法,可以用于微注塑成型的颗粒增强聚合物复合材料的黏度预测。

6.对此,本发明采用的技术方案为:

7.一种颗粒增强聚合物复合材料微观黏度模型,包括:

8.所述颗粒增强聚合物复合材料微观黏度模型的关系式如式(1):

[0009][0010]

式(2)中,η

micro

:颗粒增强复合材料流体微观黏度;

[0011]

a1、b1:模型参数;

[0012]

a2、b2:与非牛顿指数n有关的模型参数;

[0013]

a3、b3:模型常数;

[0014]

剪切速率;

[0015]

le:聚合物基体分子链段长度;

[0016]

l

p

:颗粒材料粒径;

[0017]

d:微型零件特征尺寸;

[0018]

其中,kl为颗粒增强聚合物复合材料中颗粒材料的质量百分比含量,采用公式(2)计算得到:

[0019]

kl=wt%

×

100

ꢀꢀꢀ

(2),

[0020]

式(3)中wt%为聚合物基体中添加颗粒材料的重量百分比。

[0021]

采用此技术方案,所述颗粒增强聚合物复合材料微观黏度模型为基于power-law宏观黏度模型进行改进得到,该颗粒增强聚合物复合材料微观黏度模型考虑了颗粒材料粒径、聚合物基体分子链段长度和微型零件特征尺寸等的影响,也就是考虑了颗粒增强聚合物复合材料的微观流变性能的改变,使得模型更加贴近实际。

[0022]

作为本发明的进一步改进,所述a1、b1、a3、b3为采用如下公式(3)、公式(4)结合不同配比的颗粒增强聚合物复合材料、毛细管流变仪测得不同剪切速率下的流变性能实际黏度值,通过拟合得到;

[0023][0024][0025]

其中,η为黏度值,a为微观特征尺寸和颗粒含量修正后稠度系数。

[0026]

此技术方案,公式(3)为基于power-law宏观黏度模型的变形,系数a为考虑聚合物基体中添加的颗粒材料含量及微观特征尺寸等对熔体的稠度有影响,具体而言,颗粒材料含量越高,稠度越大,故引入颗粒材料含量kl、颗粒材料粒径l

p

、聚合物基体分子链段长度le和微型零件特征尺寸d等对稠度系数进行修正,通过拟合,可得到参数值a1、b1、a3、b3。

[0027]

作为本发明的进一步改进,所述a2、b2为采用公式(3)、公式(5)结合不同配比的颗粒增强聚合物复合材料、毛细管流变仪测得不同剪切速率下的流变性能实际黏度值,通过线性拟合得到:

[0028]

n=a2 b2×

kl

ꢀꢀꢀ

(5);

[0029]

其中,n为非牛顿指数。

[0030]

此技术方案,考虑聚合物基体中添加的颗粒材料含量对熔体的非牛顿指数有影响,颗粒材料含量越高,流动性能越差,非牛顿指数n越小,复合材料对剪切更加敏感,故引入颗粒材料含量kl对非牛顿指数n进行修正,利用颗粒材料含量与非牛顿指数n的关系式(5)可以利用线性拟合出a2、b2参数值。

[0031]

本发明还公开了如上所述的颗粒增强聚合物复合材料微观黏度模型的建立方法,包括:

[0032]

步骤s1,制备至少两种不同配比的颗粒增强聚合物复合材料;

[0033]

步骤s2,将得到的至少两种不同配比的颗粒增强聚合物复合材料分别通过毛细管流变仪,获得设定温度不同剪切速率下、不同配比的颗粒增强聚合物复合材料的黏度数值;

[0034]

步骤s3,根据设定温度不同剪切速率下、不同配比的颗粒增强聚合物复合材料的黏度数值,结合公式(3)得到不同配比的颗粒增强聚合物复合材料的黏度与剪切速率的关系式,

[0035][0036]

其中,η为黏度值,为剪切速率;

[0037]

步骤s4,采用公式(5),结合步骤s3得到的不同配比的颗粒增强聚合物复合材料的黏度与剪切速率的关系式,通过线性拟合得到与非牛顿指数n有关的模型参数a2、b2;

[0038]

n=a2 b2×

kl

ꢀꢀꢀ

(5);

[0039]

其中,n为非牛顿指数,kl为颗粒增强聚合物复合材料中颗粒材料的质量百分比含量,采用如式(2)计算得到:

[0040]

kl=wt%

×

100

ꢀꢀꢀ

(2),

[0041]

wt%为聚合物基体中添加颗粒材料的重量百分比;

[0042]

步骤s5,采用公式(4),结合步骤s3得到的不同配比的颗粒增强聚合物复合材料的黏度与剪切速率的关系式,通过拟合得到模型参数a1、b1和模型常数a3、b3;

[0043][0044]

其中,le为聚合物基体分子链段长度,l

p

为颗粒材料粒径,d为微型零件特征尺寸;

[0045]

步骤s6,根据步骤s4得到的模型参数a2、b2,和步骤s5得到的模型参数a1、b1,以及模型常数a3、b3,建立颗粒增强聚合物复合材料微观黏度模型的关系式:

[0046]

式(1)中,η

micro

为颗粒增强复合材料流体微观黏度。

[0047]

作为本发明的进一步改进,还包括步骤s7:基于建立的颗粒增强聚合物复合材料微观黏度模型进行有限元模拟计算,依据聚合物基体材料属性,在不同颗粒材料含量和剪切速率条件下,微注塑有限元数值模拟时,探究“微注塑填充率模拟值”和“微注塑填充率实验值”两者在不同颗粒材料含量和注射速度下的差异,获得相应规律并验证该模型准确性;

[0048]

其中,“微注塑填充率模拟值”为聚合物熔体填充矩形微槽横截面积与矩形微槽总面积之百分比;“微注塑填充率实验值”为相应进行微注塑实验而得到的聚合物熔体成型截面面积与实际模芯微槽截面面积之百分比。

[0049]

本发明还公开了一种颗粒增强聚合物复合材料微观黏度的预测方法,采用如上所述颗粒增强聚合物复合材料微观黏度模型进行微注塑目标颗粒增强聚合物复合材料的微观黏度值的预测。

[0050]

与现有技术相比,本发明的有益效果为:

[0051]

采用本发明的技术方案的颗粒增强聚合物复合材料微观黏度模型建立方法得到的微观黏度模型,并进行相应的黏度预测,考虑到新添加的颗粒材料对黏度的影响,并结合微型零件特征尺寸因素,显著提高对聚合物复合材料熔体流动特性预测的准确性。

附图说明

[0052]

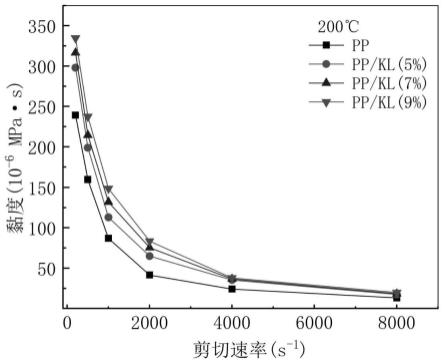

图1是本发明实施例设定好的不同高岭土含量的颗粒增强聚合物复合材料宏观黏度曲线。

[0053]

图2是本发明实施例的非牛顿指数n线性拟合图。

[0054]

图3是本发明实施例的微观特征尺寸和颗粒含量修正后稠度系数a的拟合图。

[0055]

图4是本发明实施例中用于微注塑成型的模芯微结构激光共聚焦检测图;其中(a)、(b)、(c)分别为深宽比3:1、5:1和10:1的检测图。

[0056]

图5是本发明实施例中用于微结构成型模拟的微槽填充结果示意图。

[0057]

图6是本发明实施例中验证深宽比3:1时该颗粒增强聚合物复合材料微观黏度模型填充率的对比示意图。

[0058]

图7是本发明实施例中验证深宽比5:1时该颗粒增强聚合物复合材料微观黏度模型填充率的对比示意图。

[0059]

图8是本发明实施例中验证深宽比10:1时该颗粒增强聚合物复合材料微观黏度模型填充率的对比示意图。

具体实施方式

[0060]

下面结合具体实施例并对照附图对本发明进行说明,但本发明不局限于此。

[0061]

一种用于注塑成型技术的颗粒增强聚合物复合材料微观黏度模型,采用如下步骤进行建立,包括:

[0062]

步骤s1,在保证聚合物材料原有的韧性和优良的加工性能前提下,为改良材料的综合特性,在原有的聚合物基体中加入颗粒材料制备颗粒增强聚合物复合材料,得到至少两种不同配比的颗粒增强聚合物复合材料。

[0063]

颗粒材料含量关系式如下:

[0064]

kl=wt%

×

100

ꢀꢀꢀ

(2)

[0065]

公式(2)中:

[0066]

wt%:聚合物基体中添加颗粒材料的重量百分比。

[0067]

步骤s2,将得到的至少两种不同配比的颗粒增强聚合物复合材料分别通过毛细管流变仪,获得设定温度不同剪切速率下、不同配比的颗粒增强聚合物复合材料的黏度数值;

[0068]

步骤s3,根据设定温度不同剪切速率下、不同配比的颗粒增强聚合物复合材料的黏度数值,结合公式(3)得到不同配比的颗粒增强聚合物复合材料的黏度与剪切速率的关系式,

[0069][0070]

其中,η为黏度值,为剪切速率;

[0071]

步骤s4,采用公式(5),结合步骤s3得到的不同配比的颗粒增强聚合物复合材料的黏度与剪切速率的关系式,通过线性拟合得到与非牛顿指数n有关的模型参数a2、b2;

[0072]

n=a2 b2×

kl

ꢀꢀꢀ

(5);

[0073]

其中,n为非牛顿指数,kl为颗粒增强聚合物复合材料中颗粒材料的质量百分比含量,采用如式(2)计算得到:

[0074]

kl=wt%

×

100

ꢀꢀꢀ

(2),

[0075]

wt%为聚合物基体中添加颗粒材料的重量百分比;

[0076]

步骤s5,采用公式(4),结合步骤s3得到的不同配比的颗粒增强聚合物复合材料的黏度与剪切速率的关系式,通过拟合得到模型参数a1、b1和模型常数a3、b3;

[0077][0078]

其中,le为聚合物基体分子链段长度,l

p

为颗粒材料粒径,d为微型零件特征尺寸;

[0079]

步骤s6,根据步骤s4得到的模型参数a2、b2,和步骤s5得到的模型参数a1、b1,以及模型常数a3、b3,建立颗粒增强聚合物复合材料微观黏度模型的关系式:

[0080]

式(1)中,η

micro

为颗粒增强复合材料流体微观黏度。

[0081]

步骤s7,基于建立的颗粒增强聚合物复合材料微观黏度模型进行有限元模拟计算,依据聚合物基体材料属性,在不同颗粒材料含量和剪切速率条件下,微注塑有限元数值模拟时,探究“微注塑填充率模拟值”和“微注塑填充率实验值”两者在不同颗粒材料含量和注射速度下的差异,获得相应规律并验证该模型准确性;

[0082]

其中,“微注塑填充率模拟值”为聚合物熔体填充矩形微槽横截面积与矩形微槽总面积之百分比;“微注塑填充率实验值”为相应进行微注塑实验而得到的聚合物熔体成型截面面积与实际模芯微槽截面面积之百分比。

[0083]

下面结合具体的实施例进行说明。

[0084]

实施例1

[0085]

高岭土颗粒增强聚丙烯复合材料微观黏度模型及验证,步骤如下:

[0086]

步骤一:实验材料制备

[0087]

颗粒增强聚合物复合材料为聚丙烯颗粒(pp)和高岭土粉末(kaolin)的混合物。pp:牌号为9020m,由中国石化茂名分公司生产;高岭土:工业级,粒径10μm,由天津市致远化学试剂有限公司生产。

[0088]

先取出足够的pp原料颗粒和高岭土粉末放进真空干燥箱(型号:dz-6050b,厂商:沃宏实验仪器有限公司),在80℃的恒温下真空干燥4小时。干燥完成后按照一定重量配比称取pp和高岭土粉末,然后将称取好的pp和高岭土放进卧式行星搅拌机(型号:msk-sfm-1,厂商:合肥科晶材料技术有限公司)中搅拌20分钟,搅拌机转速为500r/min,制备得到高岭土重量含量为5%、7%、9%不同配比的颗粒增强pp复合材料。

[0089]

步骤二:黏度测量

[0090]

确定毛细管流变实验方案。剪切流变黏度的测试仪器为德国耐驰公司的rh7型双料筒毛细管流变仪,毛细管口模直径为1mm,长度为16mm,径长比为1:16。

[0091]

聚合物pp材料分子链长2.18nm;高岭土粒径10μm;微型零件特征尺寸为1000μm。通过差示扫描量热法测得pp材料玻璃化转化温度-18℃,pp材料比定压热熔1926j/(kg

·

℃),导热系数0.138w/(m

·

k),密度910kg/m3,微注塑初始温度200℃。

[0092]

毛细管流变实验中,复合颗粒材料熔体温度为200℃,黏度测试的剪切速率值为200-1

、500-1

、1000-1

、2000-1

、4000-1

、8000-1

。获得相应剪切速率下,5%、7%、9%不同配比高

岭土含量的颗粒增强pp复合材料(5%kl/pp,7%kl/pp,9%kl/pp)的黏度数值如图1所示。

[0093]

步骤三:参数拟合

[0094]

利用步骤二中试验获得的数据,结合公式(3)对5%kl/pp,7%kl/pp,9%kl/pp颗粒复合材料的黏度-剪切速率曲线进行拟合,获得黏度的数量关系式分别如下:

[0095]

5%kl/pp颗粒复合材料:

[0096]

7%kl/pp颗粒复合材料:

[0097]

9%kl/pp颗粒复合材料:

[0098]

公式(6)-(8)中:

[0099]

η:黏度,单位mpa

·

s;

[0100]

剪切速率,单位s-1

;

[0101]

(1)非牛顿指数n线性拟合:

[0102]

a2、b2为采用公式(3)、公式(5)结合不同配比的颗粒增强聚合物复合材料、毛细管流变仪测得不同剪切速率下的流变性能实际黏度值,获得公式(6)-(8)数据,再通过线性拟合得到。

[0103]

n=a2 b2×

kl

ꢀꢀꢀ

(5)

[0104]

具体数据为:kl=[5 7 9];n=[0.4 0.39 0.38];

[0105]

利用函数f(kl)=n=a2 b2*kl进行拟合,得到:

[0106]

a2=0.42;b2=-0.0044

[0107]

r-square:0.9962

[0108]

结果如图2所示,得到a2=0.42;b2=-0.0044。

[0109]

(2)微观特征尺寸和颗粒含量修正后稠度系数a的拟合:

[0110]

建立考虑微观特征尺寸和颗粒含量影响并修正稠度关系。

[0111]

pp基体材料的分子链长le为2.18nm,添加增强材料高岭土粒径l

p

为10μm,微型零件特征尺寸d为1000μm,此处通过公式(4)计算微观特征尺寸与颗粒含量修正的稠度系数时,需要将pp的分子链长为2.18nm转化为2.18

×

10-3

μm。

[0112][0113]

具体数据为:kl=[5 7 9];a=[7356 7997 8894];

[0114]

利用函数f(kl)=a=(a3*(10.00218/1000)*kl b3)*(a1 b1*log(kl))进行拟合,得到:

[0115]

a1=44.34;b1=46.75;a3=9.11;b3=59.69

[0116]

r-square:0.9749

[0117]

结果如图3所示,得到a1=44.34;b1=46.75;a3=9.11;b3=59.69。

[0118]

步骤四:模型建立

[0119]

修正后的微观黏度关系式即颗粒增强聚合物复合材料微观黏度模型如下:

[0120][0121]

步骤五:微注塑有限元模拟

[0122]

将步骤四得到的微观黏度模型代入ansys-fluent有限元分析软件,然后对微结构填充进行数值求解。并对求解条件做以下限定:

[0123]

1)基本假设:

[0124]

在模拟注塑过程中,颗粒复合材料熔体被视为为不可压缩流体,即ρ为常数。在填充过程中,熔体温度变化幅度较小,熔体的定压比热容cp和导热系数λ皆为常数。在型腔中的流动的熔体为层流,忽略重力和惯性力对熔体流动的影响。假设熔体在流道壁面处的速度为零,即无滑移边界条件。

[0125]

2)几何模型建立和网格划分:

[0126]

为模拟完整的复合颗粒材料熔体充填微结构的过程,建立了深宽比为3:1(特征尺寸d=161.1μm)、5:1(特征尺寸d=216.8μm)、10:1(特征尺寸d=168.4μm)的矩形凹型槽模型。如图4所示,利用ansys-meshing软件对微结构模型划分网格和边界定义。

[0127]

3)材料属性:

[0128]

模型中应用的材料分别为1%kl/pp和7%kl/pp颗粒复合材料,其熔融温度为150℃。

[0129]

4)边界条件:

[0130]

入口:为了研究kl/pp颗粒复合材料熔体注射速度对填充率的影响,入口速度分别40、50和60mm/s;熔体温度tm为200℃,注射压力p为8mpa。

[0131]

壁面:模具温度tm为25℃,模具传热系数为25000w/(m2·

k)。

[0132]

5)仿真后处理:

[0133]

运用cfd-post软件对仿真结果进行处理,调用域函数改变温度显示范围,将kl/pp颗粒复合材料熔融温度(150℃)以下的区域进行隐藏,可以直观获得微结构填充情况,如图5所示。然后模拟结果的微结构填充区域和整个区域的像素点个数运用photoshop软件获取,塑件微结构的模拟填充率可以通过比较图像像素面积的方式得到。

[0134]

步骤六:微注塑实验

[0135]

微注塑机由意大利babyplast公司生产,型号为babyplast-6-10p,模具温度为25℃,注射速度分别为40、50、60mm/s,注射压力为8mpa,注塑时间为2s,保压时间为4s,冷却时间为12s。材料分别为1%kl/pp和7%kl/pp颗粒复合材料,每组颗粒复合材料注塑成型的前10个样品舍弃,待机器工作稳定以后选择五个成型的样品进行激光共聚焦检测。

[0136]

获得注塑产品的激光共聚焦检测结果,测量相同实验条件下的成型产品每个微结构的截面面积,取其平均值并计算填充率,填充率rs表达式如下:

[0137][0138]

公式(9)中:

[0139]

sm为成型微凸棱的横截面积(mm2);

[0140]

si为模具微凹槽的截面面积(mm2)。

[0141]

步骤七:微观黏度模型验证

[0142]

如图6-图8所示,采用micro-kl/pp微观黏度模型模拟的填充率与实验结果之间的偏差较小。1%kl/pp颗粒增强复合材料微观黏度模型模拟值与实验数据之间的平均误差在1.55%-5.30%之间,7%kl/pp颗粒增强复合材料微观黏度模型模拟值与实验数据之间的平均误差在0.87%-3.40%之间,说明micro-kl/pp微观黏度模型能较好的表征微注塑聚合物熔体的流变性能。其次,7%kl/pp比1%kl/pp颗粒增强复合材料微观黏度模型模拟精度值高,说明颗粒含量越高,微观黏度模型模拟精度值越高。因此,对于不同的深宽比的微沟槽填充问题,micro-kl/pp微观黏度模型能够很好的反映微注塑成型时聚合物熔体的流动情况。

[0143]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。